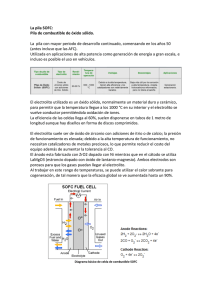

Materiales para ánodos, cátodos y electrolitos utilizados en celdas

Anuncio