procedimiento para producir esferas huecas metalicas o

Anuncio

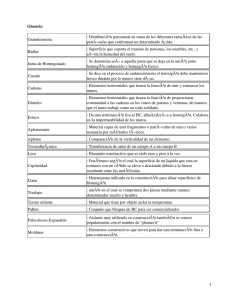

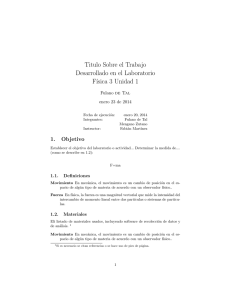

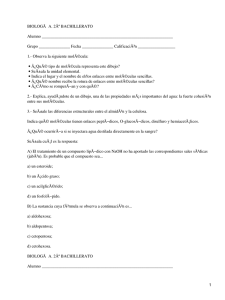

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k ES 2 037 204 kInt. Cl. : C04B 38/06 11 N.◦ de publicación: 5 51 ESPAÑA B22F 1/00 B22F 3/10 //B01J 35/08 k 12 TRADUCCION DE PATENTE EUROPEA kNúmero de solicitud europea: 88201429.3 kFecha de presentación : 07.07.88 kNúmero de publicación de la solicitud: 0 300 543 kFecha de publicación de la solicitud: 25.01.89 T3 86 86 87 87 k 54 Tı́tulo: Procedimiento para la fabricación de bolas huecas metálicas o cerámicas. k 73 Titular/es: Norddeutsche Affinerie AG k 72 Inventor/es: Jaeckel, Manfred y k 74 Agente: Carpintero López, Francisco 30 Prioridad: 22.07.87 DE 37 24 156 Alsterterrasse 2 W-2000 Hamburg 36, DE 45 Fecha de la publicación de la mención BOPI: 16.06.93 45 Fecha de la publicación del folleto de patente: 16.06.93 Aviso: k k Smigilski, Hartmuth k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 2 037 204 DESCRIPCION La invención se refiere a un procedimiento para la fabricación de bolas huecas metálicas o cerámicas mediante aplicación de una capa de substancia sólida sobre partı́culas esencialmente esféricas de polı́mero espumado y pirolización del núcleo de polı́mero recubierto, tratando las partı́culas para el recubrimiento con una suspensión acuosa que contiene aglutinante disuelto o suspendido y partı́culas de polvo metálicas y/o cerámicas, y secando y pirolizando las partı́culas recubiertas y sinterizando el recubrimiento a temperaturas de 1000 a 1500◦ C. Por la DE - A - 23 42 948 se conoce un procedimiento de este tipo para la generación de cuerpos huecos de material cerámico. En este caso se aplica una suspensión de polvo cerámico y de aglutinante sobre las bolitas de polı́mero en una mezcladora o en un plato granulador. La invención tiene el cometido de crear un procedimiento manipulable y económico para la fabricación de cuerpos huecos metálicos o cerámicos esencialmente esféricos, con cáscara densa o microporosa de alta resistencia. La invención soluciona este cometido en el procedimiento mencionado al principio porque las partı́culas para el recubrimiento se tratan en un reactor de lecho fluidizado con la suspensión acuosa y las partı́culas recubiertas y secas se pirolizan a 400 - 500◦C. El procedimiento se puede realizar, por ejemplo, introduciendo las partı́culas esencialmente esféricas de poliestireno especialmente espandido con un diámetro de 1 a 8 mm en el reactor de lecho fluidizado. Al lecho fluidizado de bolas de poliestireno espumado se incorpora la suspensión acuosa de la substancia de tratamiento. La duración del tratamiento se ajusta a la temperatura (por ejemplo, entre 70 y 120◦ C) del gas remolinado. La aplicación de la capa y el secado concluyen en general en un periodo de tiempo de 5 a 60 minutos. Preferentemente, la temperatura se elige para que el tratamiento haya concluido en aproximádamente 10 a 30 minutos. Como partı́culas de polvo se emplean materiales cerámicos y/o metálicos de un tamaño de grano de 0,0001 a 0,2 mm. La elección del tamaño de partı́cula se ajusta a la finalidad de aplicación posterior de las bolas huecas. Cuando deben conseguirse cascaras esféricas densas, se eligen partı́culas en el limite inferior de tamaño de grano. Se consiguen cáscaras esféricas microporosas más fácilmente con partı́culas del limite superior de tamaño de grano. Las partı́culas de polvo de materiales cerámicos se seleccionan especialmente de compuestos del grupo Al2 O3 , SiO2 , Cr2 O3 , ZrO2 , SiC y Si3 N4 . Las partı́culas de polvo metálicas se seleccionan especialmente de metales del grupo Fe, Co, Ni, Cu, W, Mo, metales nobles y metales duros. Pero también se pueden emplear mezclas de los componentes de uno o de ambos grupos de materiales. Para la fabricación de bolas huecas cerámicas que contienen metal se pueden emplear con frecuencia tanto polvos metálicos como también los polvos de óxidos metálicos correspondientes o sus combinaciones. Especialmente en los 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 elementos fácilmente reducibles como Fe, Ni, Co, Cu, metales nobles, W ası́ como Mo, se pueden emplear los óxidos. Durante el proceso de sinterización se produce una reducción al menos parcial para formar metal. Como aglutinantes orgánicos, que están presentes en forma disuelta en la dispersión acuosa, se pueden emplear una multitud de polı́meros. Especialmente se emplean como aglutinantes orgánicos polı́meros del grupo polietileno, poliacrilato, polivinilacetato, polivinilalcohol, cloruro de polivinilo, polibutiral, poliamida, éster de celulosa, resina fenólica, aminoresina o resina epóxida. Son especialmente apropiados poliacrilatos y ésteres de celulosa. Mediante ensayos sencillos se puede determinar qué aglutinante es el más apropiado teniendo en cuenta el material en polvo seleccionado y las condiciones de pirolización y sinterización predeterminadas con ello. La suspensión acuosa se ajusta a una porción de aglutinante del 3 al 15 % en peso, con respecto al material en polvo de la suspensión. El tratamiento de las bolas de poliestireno espumadas en el reactor de lecho fluidizado se realiza con la reserva de que la capa de substancia sólida presente en el estado sólido un espesor de 0,01 a 0,2 mm. Teniendo en cuenta el tipo y la cantidad de aglutinante ası́ como el espesor de capa suficiente, las capas de substancia sólida secas poseen resistencia suficiente para que las partı́culas de espuma recubiertas, esencialmente esféricas, se puedan someter a un proceso de disgregación pirolı́tica, sin que la cáscara pierda su configuración esférica. En la pirólisis del núcleo de espuma recubierto, se volatiliza también el aglutinante de la capa de substancia sólida y deja detrás una bola hueca autoportante con estructura de cáscara porosa. La pirólisis de las partı́culas de espuma recubiertas se puede realizar según el tipo de polvo empleado en agua, gas inerte o en condiciones reductoras. El tiempo de caldeo a una temperatura de aproximádamente 500◦ C es de 1 a 3 horas. Para la elevación de la llamada resistencia verde puede ser conveniente, en el caso de polvos metálicos, pilorizar en condiciones ligeramente oxidantes. Con ello se consigue una eliminación mejorada del carbono residual y una capa de óxido que incrementa la resistencia en las superficies de las partı́culas de polvo metálico. Al tratamiento pirolı́tico, que sirve tanto para la eliminación del núcleo de polı́mero recubierto como también para la eliminación al menos parcial del aglutinante orgánico, sigue el proceso de sinterización. Este proceso de sinterización a una temperatura de 1000 a 1500◦C se puede realizar - con equipamiento correspondiente - en el mismo reactor de lecho fluidizado empleado también para el tratamiento del recubrimiento. Pero también puede ser conveniente efectuar la pirólisis y el proceso de sinterización en otro equipo, por ejemplo en un horno rotatorio tubular u horno rastrillador. La atmósfera en el equipo del horno se puede adaptar al material en polvo empleado, respectivamente, para el recubrimiento. Por tanto, se puede trabajar en vacı́o, en condiciones oxidantes o reductoras ası́ como bajo gas protector. 3 2 037 204 Se puede evitar la sinterización conjunta de las bolas huecas individuales o bien mediante movimiento o mediante un recubrimiento exterior con polvo inerte, si éste no inicia reacciones quı́micas o fı́sicas a la temperatura empleada en el material de las bolas huecas. Los polvos inertes de este tipo se pueden eliminar fácilmente mecánica o quı́micamente de las bolas huecas después del proceso de sinterización. Pueden actuar también como envoltura de apoyo para la bola hueca propiamente dicha durante el proceso de pirólisis y de sinterización especialmente cuando el espesor de pared de las bolas huecas es muy fino o la capa de polvo de la bola hueca propiamente dicha no posee después de la pirólisis todavı́a suficiente resistencia verde. Como polvos inertes son apropiados, según el material de la bola hueca, por ejemplo, carbono, hidróxido de aluminio o greda. La pirólisis y el proceso de sinterización se pueden efectuar también sin movimiento constante de las partı́culas de espuma recubiertas. En este caso, las partı́culas de espuma recubiertas se introducen en un molde con paredes perforadas y se “reespuman” las partı́culas de espuma mediante la acción de energı́a térmica (100◦C aproximádamente) ası́ como, dado el caso, mediante presión mecánica, teniendo lugar un relleno más intenso del molde ası́ como compactación y encolado. Después de enfriar, se extrae el contenido del molde como cuerpo de forma estable y se procesa. Es decir, que el cuerpo moldeado de buena “resistencia verde” se puede pirolizar y a continuación sinterizar sin pérdida de su forma. Según esta forma de ejecución de la invención, se consiguen cuerpos ligeros altamente resistentes con celdas abiertas y cerradas. Según el tipo y la densidad de los materiales en polvo, los cuerpos ligeros tienen pesos especı́ficos entre 0,2 y 1 g/cm3 . Los diámetros de las celdas yacen entre 1 y 8 mm y el espesor de las paredes de las celdas es de 0,01 a 0,2 mm. Los cuerpos ligeros de este tipo encuentran aplicación especialmente en la fabricación de cuerpos filtrantes ası́ como portacatalizadores. Otras posibilidades de aplicación se ofrecen para componentes ligeros de materiales cerámicos en la técnica de construcción de hornos. Los materiales técnicamente relevantes son en este caso Al2 O3 , Zr2 , SiO2 y SiC. Las figuras 1 a 3 del dibujo son representaciones esquemáticas. La figura 1a muestra en la sección una partı́cula de espuma (1) esencialmente esférica con una capa de polvo de substancia sólida - aglutinante (2). En la figura 1b, (3) es la capa de polvo parcialmente solidificada después de la pirolización, que rodea a la cavidad (4). La figura 1c muestra el cuerpo hueco de la figura 1b después de la sinterización. La capa sinterizada (5) rodea a la cavidad (4). La figura 2 muestra en a) una partı́cula de espuma pirolizada, cuya cavidad (4) está rodeada por una capa de polvo parcialmente solidificada, sobre la que está aplicada una capa de polvo inerte (6). En b) la capa sinterizada designada con (5) rodea a la cavidad (4). La capa de polvo inerte (6) todavı́a floja se puede retirar mecánica o quı́micamente. La figura 3 muestra una estructura celular sin- 5 10 15 20 25 4 terizada con celdas individuales en forma aproximádamente de dodecaedro. A continuación se explica en detalle y a modo de ejemplo la invención con la ayuda de los ejemplos siguientes. Ejemplo 1 Fabricación de bolas huecas de cobre Granulado de poliestireno con contenido de agente espumante de venta en el comercio (por ejemplo, STYPOR VP 203 de la Fa. BASF AG, tamaño de grano aproximádamente 1 mm) se preespuma en agua hirviendo. Aparecen partı́culas de granulado de espuma de 3,5 a 4 mm de tamaño preferentemente con configuración esférica. El peso especı́fico de estas bolas separadas del agua y secas es de 20 g/l aproximádamente. De este granulado de espuma se introducen aproximádamente 2 litros en un aparato de laboratorio de lecho fluidizado (por ejemplo de la Firma AEROMATIC, CH - 4416 Bubendorf (Suiza) y se recubre con una dispersión que contiene cobre en polvo de la siguiente composición hasta que se consigue una capa de polvo de aproximádamente 300 g/l. 1 litro de dispersión contiene: Aprox. 30 35 Aprox. 400 g de cobre en polvo (tamaño de partı́cula 0,01 mm aproximádamente) 10 g de éster de celulosa (por ejemplo, TYLOSE C30 de la Fa. Hoechst AG) 80 g de dispersión acuosa de poliacrilato al 50 % (PLEXTOL P 540 de la Fa. Röhm GmbH) 900 g de agua destilada. 40 45 50 55 60 65 Las bolas de espuma recubiertas con la dispersión durante 20 minutos aproximádamente se calienta a 500◦ C en atmósfera de aire en un horno de pirólisis dentro de 2 horas. Aparecen bolas huecas de óxido de cobre de forma estable, que no se pegan entre sı́. Las bolas huecas obtenidas se reducen a continuación en un horno bajo atmósfera de nitrógeno. Ejemplo 2 Fabricación de cuerpos esponjosos de hierro De acuerdo con el modo de trabajo del ejemplo 1, se fabrican en primer lugar bolas de espuma recubiertas con polvo de hierro con una capa de polvo de 300 g aproximádamente. La dispersión de polvo de hierro se fabrica utilizando la misma receta que en el ejemplo 1. Se substituyen únicamente los 400 g de polvo de cobre por 400 g de polvo de hierro (diámetro de 2 a 8 micras). las bolas de espuma recubiertas se introducen en un molde de aluminio en forma de placa con las medidas 150 x 150 x 30 mm. La parte delantera y trasera del molde poseen taladros distribuidos uniformemente de 8 mm. El molde lleno se sumerge ahora para la reespumación en agua hirviendo y se deja en ella durante 2 minutos aproximádamente. A continuación, se enfrı́a el molde, se abre y se extrae el cuerpo en forma de placa. Este se seca a continuación durante 3 horas a 85◦ C. 3 5 2 037 204 Para la eliminación de los núcleos de Styropor ası́ como del aglutinante se piroliza en primer lugar a 500◦ C aproximádamente en un horno en condiciones reductoras (nitrógeno/hidrógeno) y a continuación se sinteriza en el mismo horno durante 1 hora a temperaturas de sinterización de 1100◦C aproximádamente. Después de enfriar, se obtiene un cuerpo de espumoso de hierro con un peso especı́fico de 0,45 g/cm3 aproximádamente y buena resistencia. Ejemplo 3 Fabricación de cuerpos espumosos de Al2 O3 De acuerdo con el modo de trabajo del ejemplo 1, se recubren en primer lugar partı́culas de espuma de poliestirol expandido. A tal fin, las partı́culas de espuma (diámetro aproximado 3 5 10 15 20 25 30 35 40 45 50 55 60 65 4 6 mm) de un volumen de 2 litros (20 g) se proveen en primer lugar con una capa de 200 g de óxido de aluminio de un tamaño de partı́cula de 0,001 a 0,005 mm. El sistema de aglutinante es el mismo que en el ejemplo 1, pero en lugar de cobre en polvo contiene 400 g de polvo de oxido de aluminio (Tipo ZPS - 402 de la Fa. Martinswerk, Bergheim/Köln). La reespumación para formar un cuerpo de placa se realiza según el modo de trabajo descrito en el ejemplo 2. La pirólisis del cuerpo moldeado se realiza durante 4 horas a 500◦ C, a continuación se efectúa el proceso de sinterización en un horno de alta temperatura a 1700◦C durante 1 hora. Después de enfriar, se obtiene un cuerpo espumoso de cerámica ligero con buena resistencia. 7 2 037 204 REIVINDICACIONES 1. Procedimiento para la fabricación de bolas huecas metálicas o cerámicas mediante aplicación de una capa de substancia sólida sobre partı́culas esencialmente esféricas de polı́mero espumado y pirolización del núcleo de polı́mero recubierto, tratando las partı́culas para el recubrimiento con una suspensión acuosa que contiene aglutinante disuelto o suspendido y partı́culas de polvo metálicas y/o cerámicas, y secando y pirolizando las partı́culas recubiertas y sinterizando el recubrimiento a temperaturas de 1000 a 1500◦C, caracterizado porque las partı́culas para el recubrimiento se tratan en un reactor de lecho fluidizado con la suspensión acuosa y las partı́culas recubiertas y secas se pirolizan a 400 500◦ C. 2. Procedimiento según la reivindicación 1, caracterizado porque como partı́culas de polvo se emplean materiales cerámicos del grupo Al2 O3 , SiO2 , Cr2 O3 , ZrO2 , SiC y Si3 N4 . 3. Procedimiento según la reivindicación 1, caracterizado porque como partı́culas de polvo 5 10 15 20 8 se emplean metales del grupo Fe, Co, Ni, Cu, W, Mo, metales nobles y metales duros. 4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque como aglutinantes orgánicos se emplean polı́meros del grupo polietileno, poliacrilato, polivinilacetato, polivinilalcohol, cloruro de polivinilo, polibutiral, poliamida, éster de celulosa, resina fenólica, aminoresina y resina epóxida. 5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque se emplea polvo de un tamaño de partı́cula de 0,0001 a 0,2 mm. 6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque la capa de substancia sólida presenta en el estado seco un espesor de 0,01 a 0,2 mm. 7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque la suspensión acuosa contiene una porción de aglutinante del 3 al 15 % en peso con respecto a la substancia sólida en polvo. 25 30 35 40 45 50 55 60 65 5 2 037 204 6