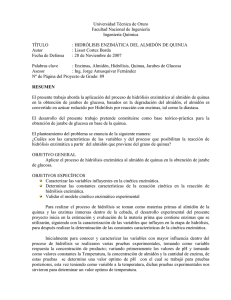

Modelado del proceso de hidrólisis enzimática de almidones

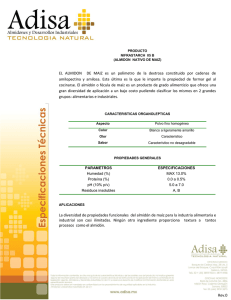

Anuncio