Fabrica de Almidon de Mandioca y de Maiz

Anuncio

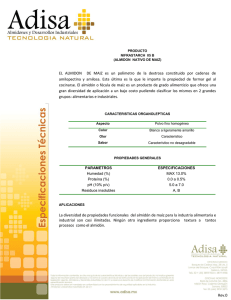

R.I.M.A. Proyecto: FABRICACIÓN DE ALMIDÓN DE MANDIOCA y MAÍZ. Propiedad: FECULARIA SALTO PILAO S.A. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 1 R.I.M.A. 1.- ANTECEDENTES Este Estudio de Impacto Ambiental pretende la Licencia Ambiental para la Actividad “Fábrica de Almidón de Mandioca y Maíz”, propiedad de la firma FECULARIA SALTO PILAO S.A., situado en el Distrito de Curuguaty, Departamento de Canindeyú. Como antecedente podemos mencionar que se obtuvo la Licencia Ambiental por medio de la Declaración N° 060/2007. Posteriormente, se presentó un Informe Técnico solicitando la Renovación de Licencia Ambiental de la Actividad “Fábrica de almidón de mandioca y ampliación para almidón de maíz”, con Mesa de Entrada N° 94350, de fecha 13 de octubre de 2009. La empresa ha implementado un sistema tratamiento de sus efluentes industriales, al incorporar a sus piletas de tratamiento una pileta biodigestora. Por medio de esta pileta (hermética e impermeable) se disminuye el potencial contaminante del efluente al impedir el contacto y filtración en el suelo. Durante el almacenamiento se logra la fermentación anaeróbica; consecuentemente se produce gas metano. Este gas es aprovechado como combustible en la caldera y el secadero; estimando un ahorro energético del 90 %. Este plan responde a los requerimientos de la Ley N° 294/93 de Evaluación de Impacto Ambiental y su Decreto Reglamentario 453/13. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 2 R.I.M.A. 2.- OBJETIVOS o Determinar los principales impactos negativos y positivos del proyecto. o Plantear medidas mitigadoras en el área de la firma fecularia. o Diseñar el uso correcto de los recursos naturales, teniendo en cuenta los factores que los competen, como ser el físico, biológico y socioeconómicos. o Analizar la intensidad de los impactos. o Elaborar una matriz que más se adecue al objetivo propuesto en el proyecto. 3.- ÁREA DE ESTUDIO 3.1. Ubicación y Acceso: El departamento de Canindeyu, tiene una superficie de 14.667 Km2; una población de 140.250 habitantes; la distribución relativa de 2,7 %; y una densidad poblacional de 9,6 hab/Km2. Curuguaty, el distrito donde se halla asentado el proyecto, tiene una población de 57.387 habitantes; en la zona urbana habitan 9.493 personas y en la zona rural 47.894. Se accede a la fábrica partiendo de la ciudad de Asunción, utilizando la Ruta X hasta llegar a la ciudad de Curuguaty. Y partiendo hacia el Norte, la fábrica se halla a 4 Km., camino a Ygatimi. La propiedad está individualizada bajo la Finca Nº 157, Padrón Nº 225. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 3 R.I.M.A. 4.- ALCANCE DE LA OBRA TAREA 1: DESCRIPCIÓN DEL PROYECTO Proceso de fabricación del almidón de maíz El proceso empieza con la recepción de la materia prima y el pesaje del cargamento. Se descarga el maíz en granos en grandes bolsas (denominadas big bag). Luego se colocan los granos en tanques de maceración y almacenaje. Del tanque de maceración se envía, por medio de una bomba, hasta el molino, donde se muele y se separa la parte de líquida y sólida. En este proceso se obtiene el almidón (concentrado) y un residuo líquido que contiene aún un poco de almidón. Este residuo se almacena en tanque y luego se realiza un pre-secado quitándole el 70 % de humedad. El producto obtenido es utilizado como ración alimenticia para los animales. Finalmente, el almidón concentrado se envía al secadero y posteriormente se colocan en grandes bolsas de 1300 Kg. Descripción detallada de fabricación del almidón La planta industrial procesa la extracción de almidón de mandioca, con 12 – 14 % de humedad, que se caracteriza por ser un sistema de acoplamiento directo, de forma tal que pueda realizarse en el menor tiempo posible, eliminando el riesgo de la fermentación, que ocasiona la disminución de la calidad y pérdidas del mismo; puesto que, cuando esto ocurre, se convierte en azúcares solubles, que se diluyen durante el proceso. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 4 R.I.M.A. La línea de procesamiento, esta dividida en diferentes etapas, las que comprenden: RECEPCIÓN DE LA MATERIA PRIMA Se realiza el pesaje con una báscula de 80 toneladas a la entrada y salida de los camiones con materia prima. CONTROL DE CALIDAD Se realiza la verificación del aspecto general y tenor de almidón con el equipamiento de laboratorio adecuado para efectuar dicho control de calidad. DESCARGA DE MATERIA PRIMA Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 5 R.I.M.A. Se utiliza una rampa de descarga ubicada por sobre el nivel de las tolvas de almacenamiento, que están dispuestas una al lado de la otra, en número de 6, y son construidas de hormigón, con paredes concurrentes hacia abajo, contando en su extremo inferior, para el arrastre y transporte de la materia prima. Posee, además, alimentadores del tipo helicoidal, que permiten el movimiento de las raíces a velocidad regulable, produciendo una alimentación constante y uniforme a la sección siguiente. LAVADO Y DESCASCARADO Se cuenta con un lavador submerso para lavado, remoción de tierra. Los residuos líquidos poseen solamente sólidos en suspensión y van al sistema de tratamiento de efluentes. Posteriormente un lavador y desecador retira una tenue capa, que constituye la piel de la mandioca. En este proceso se utiliza agua proveniente del separador centrífugo y del filtro de vacío. Los efluentes líquidos van al filtro separador de bagazo y desde allí al sistema de tratamiento de efluentes. El efluente sólido o bagazo es acumulado en el depósito correspondiente. CINTA TRANSPORTADORA Es una cinta transportadora, en la que se realiza una clasificación e inspección, con el objeto de extraer cualquier elemento extraño. Este proceso no posee residuos líquidos, sólidos ni gaseosos. TRITURACIÓN Consiste en un recipiente de sección rectangular, con un eje longitudinal, en el cual se dispone en forma alineada, un sistema de cuchillas afiladas para realizar la trituración de las raíces. Este proceso no produce residuos líquidos, sólidos, ni gaseosos. DESINTEGRACIÓN Tiene como objetivo producir la rotura de las paredes de las células, con el fin de liberar los gránulos de almidón. Está compuesto de dos equipos desintegradores. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 6 R.I.M.A. Se debe observar, que después de esta etapa, el ácido cianhídrico de las raíces se libera y se disuelve en el agua; el contacto de este con el hierro, puede ocasionar la formación de cianuro de hierro, el que da al almidón un color azulado. Por consiguiente, a partir de esta sección, todo el equipamiento que está en contacto con el producto, está construido en acero inoxidable de alta calidad. El agua reutilizada que proviene del separador centrífugo desintegrador y del separador centrífugo de la segunda etapa. Este proceso no posee residuos líquidos, ni sólidos, porque toda la mezcla de agua y mandioca desintegrada pasa a la siguiente etapa del proceso. Los residuos gaseosos son focalizados y de muy poca importancia porque el ácido cianhídrico permanece a muy baja concentración. TAMIZADO PARA EXTRACCIÓN DEL ALMIDÓN Está compuesto por un sistema de tamizadores, especialmente diseñados, para este objeto. En esta etapa de extracción, el almidón es separado de la celulosa. Consiste básicamente en conos, provistos de telas tamizantes rotativas con mallas de diferentes tamaños, provistas de aberturas alargadas. La masa de almidón desintegrado, es alimentada al tamiz rotativo cónico, donde recibe chorros de agua de lavado a medida que recorre el largo del mismo, asegurando una casi completa extracción del almidón, el que es separado de la masa fibrosa. Esta lechada de almidón crudo contiene contaminantes solubles, como proteínas, materia grasa, azúcares, partículas insolubles de celulosa, arena, etc., las que se eliminan en las etapas posteriores. Los residuos sólidos de este proceso son enviados al depósito de masa húmeda, donde son almacenados para su posterior utilización como alimento balanceado para cerdos. Los mismos son retirados con camiones adecuados y provistos de carpa cobertor para evitar que por aireación se propaguen olores desagradables. FILTRACIÓN La leche obtenida, es transportada mediante bombas adecuadas, hasta un tanque que oficia de pulmón, denominado tanque de leche diluida, que posee un dispositivo de agitación, para evitar la precipitación del almidón. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 7 R.I.M.A. Nuevamente, mediante bombeo, la leche, es transportada hacia un filtro de limpieza, encargado de la retención de partículas sólidas insolubles, que eventualmente, puedan permanecer en la misma. El agua y las partículas sólidas retenidas en este proceso son evacuadas al sistema de tratamiento. Todo el proceso se realiza en ausencia de contacto de aire. CENTRIFUGADO Se procede a la separación del almidón, los compuestos solubles (proteínas, materia grasa, azúcares), y el agua en el cual se encuentra la suspensión, si no se procede así se produce un proceso de naturaleza química y enzimática, que lleva a la formación de compuestos complejos, de los cuales, es prácticamente imposible separar el almidón puro. El agua y los compuestos solubles son evacuados al sistema de tratamiento. DESHIDRATACIÓN Luego de finalizada la segunda etapa de centrifugado, la solución es transportada, mediante bombeo, hacia un tanque pulmón provisto de agitación, denominado tanque de leche concentrada, desde donde se alimenta al filtro de vacío, que cumple con la función de efectuar el proceso de deshidratación de la suspensión de almidón. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 8 R.I.M.A. Este sistema de filtrado al vacío, produce una pasta de almidón, con un contenido de 40 - 45% de humedad. Este proceso no contiene residuos sólidos. Los líquidos son nuevamente recirculados al lavador de raíces. La contaminación gaseosa es casi nula. SECADO La pasta de almidón, es alimentada al sistema de secado, mediante un transportador helicoidal, asegurando una provisión continua. La operación de secado del producto, se realiza mediante un secador neumático de flujo constante y temperatura controlada; que produce una nueva deshidratación en la pasta, la que ingresa con una humedad de 40 - 45%, y sale con un contenido de humedad del 12 - 14%. En este proceso por evaporación se produce la eliminación de aire húmedo con cierto contenido de almidón. El residuo producido por este proceso es mínimo, localizado y a una altura bastante elevada (correspondiente a los ciclones) y no produce efectos nocivos. El almidón saliente, ya seco, va siendo almacenado en un silo con capacidad suficiente para la producción de dos días. ENVASADO El producto es llevado hasta un equipo clasificador – dosificador. Este, cumple con la función de eliminar las partículas de mayor tamaño, mediante una zaranda clasificadora, y dosifica el producto en cantidad suficiente, para su embolsado. Este proceso tiene residuos mínimos y localizados, y no produce efectos nocivos. El elemento utilizado para el envasado, está constituido por bolsas multifoliadas de papel, con capacidad para 30 Kg. de almidón. El producto ya envasado, es transportado al depósito para su almacenamiento y posterior comercialización. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 9 R.I.M.A. Flujograma de producción PROCESO DE MOLIENDA DEL MAÍZ Y PRODUCTOS OBTENIDOS Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 10 R.I.M.A. PROCESO DE MOLIENDA DEL MAÍZ Y PRODUCTOS OBTENIDOS Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 11 R.I.M.A. Materia prima Mandioca: 200 tn/días Servicios Insumo de agua -------1200 m3 / día Electricidad ------------18.000 Kwh/día Leña ---------------------45 m3 / día Envases ----------------1.550 bolsas/ día Recursos humanos Personal administrativo: 12 personas Personal de producción: 36 personas Producción anual 12.500 tn. de almidón refinado de mandioca Residuos Residuos sólidos Cáscara 8 tn/ día: Es utilizada como abono de las plantaciones de mandioca de los alrededores de la planta fabril. Fibra 25 tn/ día: Es utilizada para la alimentación de animales de la zona y como abono. Cenizas 5 m3 / día: Puede ser utilizada como abono de las plantaciones de mandioca de los alrededores. Residuos líquidos Se realiza el tratamiento correspondiente a 1200 m 3 / día, para su posterior vertido en piletas, donde son tratados. Generación de ruidos La generación de ruidos se genera en la sala de maquinas donde se encuentran los motores de alta potencia. El personal casi no se encuentra en el sitio, en caso de ser necesario la presencia del personal se cuenta con protectores auditivos especiales para el tipo de actividad y frecuencia. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 12 R.I.M.A. Con respecto a los productos de desechos, el más resaltante representa los efluentes líquidos cuyo DBO cruda es de 4.962 mg/ lts., los cuales en ningún caso contienen productos de carácter tóxico, salvo el cianuro procedente del material vegetal a tratar y estando limitados por una parte a residuos térreos procedentes del lavado y la materia orgánica, procedente de la centrifugación y secado del almidón de mandioca. Sistema de tratamiento Laguna de digestión anaeróbica Laguna de digestión aeróbica Lagunas facultativas La DBO de salida del sistema de tratamiento es de 34,62 mg / lts. Y se elimina totalmente la presencia de cianuro por aireación. El monitoreo constante a través de análisis de salida por el laboratorio de control de calidad de la planta fabril garantizará el buen funcionamiento de la planta a fin de cumplir con las normativas de descarga establecidos en las legislaciones nacionales, y a la vez para desarrollar un plan de contingencia y emergencia en caso que las mismas salgan fuera de los parámetros establecidos. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 13 R.I.M.A. SISTEMA DE TRATAMIENTO DE EFLUENTES Esquema de funcionamiento de las piletas de tratamiento de efluentes 1ª Pileta 2ª Pileta 3 ª Pileta 4 ª Pileta 5 ª Pileta 6ª Pileta hasta la 12 ª Pileta. 13 ª Pileta 14 ª Pileta Pileta de decantación y contención de proteína Entrada al biodigestor y formación de gas metano para usufructuar en la caldera y el secadero. Se recepciona el efluente del biodigestor De esta pileta se envía nuevamente el efluente, por medio de una bomba, a la pileta número 1. Por medio de este procedimiento se busca efectuar una recirculación para un mejor tratamiento del efluente. Recibe el excedente de agua de la 4 ª pileta. Continúa el tratamiento del efluente por decantación. Llegado a esta pileta el efluente se envía nuevamente a la pileta 5. Recibe el excedente de la 13 ª pileta. INCORPORACIÓN DE LA LAGUNA BIOGESTORA Biodigestor Un biodigestor (digestor de efluentes líquidos), consiste en un reservorio (tipo tajamar) provisto de geomembrana de polietileno de alta densidad (PEAD) que tiene como objetivo la protección ambiental al contener y almacenar (herméticamente) los desechos de la fabricación de almidón de maíz y mandioca. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 14 R.I.M.A. Vista del registro y de la pileta biodigestora Funciones del biodigestor Como ya habíamos mencionado es un contenedor cerrado, hermético e impermeable (llamado reactor), dentro del cual se deposita el material orgánico a fermentar (los desechos de la fábrica) en determinada dilución de agua para que a través de la fermentación anaerobia se produzca gas metano y fertilizantes orgánicos ricos en nitrógeno, fósforo y potasio, y además, se disminuya el potencial contaminante de los efluentes. Este sistema también incluye una cámara de carga y nivelación del agua residual antes del reactor, un dispositivo para captar y almacenar el biogás y cámaras de hidrogenación y pos tratamiento (como las piletas de tratamiento posteriores) a la salida del reactor. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 15 R.I.M.A. El fenómeno de indigestible ocurre porque existe un grupo de microorganismos bacterianos anaeróbicos presentes en los desechos que, al actuar sobre los desechos orgánicos de origen vegetal, producen una mezcla de gases con alto contenido de metano (CH4) llamada biogás, que es utilizado como combustible. Como resultado de este proceso se generan residuos con un alto grado de concentración de nutrientes y materia orgánica (ideales como fertilizante s) que pueden ser aplicados frescos, pues el tratamiento anaerobio elimina los malos olores y la proliferación de moscas. Una de las características más importantes de la biodigestión es que disminuye el potencial contaminante de los desechos, disminuyendo la Demanda Química de Oxígeno DQO y la Demanda Biológica de Oxígeno DBO hasta en un 90% (dependiendo de las condiciones de diseño y operación). Qué se hace con el gas (metano) El gas producido en el biodigestor es conducido, directamente, por medio de cañerías para utilizar como combustible en la caldera. De esta forma, se sustituye menos la leña como combustible. Este sistema implementado significa un ahorro del 90 % en materia de energía. Parte del gas, también es utilizado en el secadero (proceso denominado Fresh Dryer) para el secado del almidón ya procesado. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 16 R.I.M.A. Imágenes de la infraestructura de la planta y del Sistema de tratamiento de efluentes Infraestructura y equipos Recepción de materia prima (maíz) y embolsado Centrífuga Secadero de burlanda (*) Deshidratador Laboratorio Embolsado del almidón (*) Observación: se denomina burlanda a restos (con proteína) del procesamiento del maíz, que es utilizada para la alimentación de animales. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 17 R.I.M.A. Piletas y sistema de tratamiento Efluente de maíz a pileta de tratamiento Registro del efluente Segunda pileta que capta agua del rebombeo Pileta biodigestora Ultimas piletas Pileta con aves de la zona Diseño de las piletas Las lagunas poseen una forma rectangular, buscando la optimización del área respetando la profundidad del diseño. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 18 R.I.M.A. El área, donde están ubicadas las piletas, está nivelada a fin de controlar los fenómenos externos que se pudieran incidir en el funcionamiento y conservación de la misma. Las paredes poseen como mínimo una pendiente de 45º y se encuentran perfectamente pisoteadas a fin de evitar desplazamiento de los mismos. Los líquidos son transportados a través de caños de PVC que están interconectadas a las piletas trasladándolas el agua tratada a otra en forma consecutiva Las piletas están recubiertas en su superficie interior, por una película impermeabilizada compuestas de una lámina de polietileno de alto peso molecular, que posee una gran resistencia hacia la agresividad climática y química, con la cual se impide: La filtración y pérdida de líquidos, evitando la contaminación de napas freáticas subterráneas. El debilitamiento de la estructura portante de la tierra por saturación de líquido y posible deslizamiento internos por movimiento de la masa de líquido contenida en la pileta. El mantenimiento periódico y limpieza hacen que el sistema trabaje de forma permanente en máxima eficiencia. Debido a que las piletas poseen una construcción natural, en la estructura se ha implantado un sistema de conservación de las mismas, consistente en: Canalización perimetral, a fin de permitir la rápida evacuación de las aguas de lluvia y evitar desmoronamiento. Se recubrió las áreas externas con pastos y árboles nativos del lugar a fin de evitar la erosión y degradación del suelo perimetral. Alrededor de las piletas, se ha reforestado con especies de eucalipto mentolado (citriodora sp.) y plantas aromáticas (como ajenjo y jazmín), a fin de mitigar los malos olores que puedan provenir de las piletas. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 19 R.I.M.A. Color como indicador visual Color Verde opaco a amarillo Verde oscuro brillante Gris a Negro Rojo a rosado Canela a caramelito Indicador Regular, PH y OD en disminución. Predominio de algas azul – verdosas. Bueno, PH alto, OD alto Malo, anaerobismo Presencia de bacterias púrpuras del azufre indica anaerobismo Bueno si es debido a algas carmelitosas. Malo si es debido a erosión del dique. Especificaciones de diseño. TRATAMIENTO PRELIMINAR UNIDAD Cantidad: Capacidad útil: Tiempo retención: DESENGRASADOR 1 unidad 45.000 litros 4hrs. UNIDAD Cantidad: Capacidad útil: Sistema aireación: Tiempo retención: HOMOGENIZADOR 1 unidad 90.000 litros Por burbujeo. Tubos perforados 1 día Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 20 R.I.M.A. TRATAMIENTO PRIMARIO UNIDAD Cantidad: Capacidad útil: Sistema aireación: Tiempo retención: DECANTADOR PRIMARIO 1 unidad 45.000 litros Por burbujeo. Tubos perforados 4 horas. TRATAMIENTO SECUNDARIO UNIDAD Cantidad: Capacidad útil: Sistema aireación: Tiempo retención: PILETA DE OXIDACIÓN 1 unidad 450.000 litros Por burbujeo. Tubos perforados 5 días. UNIDAD Cantidad: Capacidad útil: Tiempo retención: DECANTADOR SECUNDARIO 1 unidad 90.000 litros 1 días. UNIDAD Cantidad: Capacidad útil: Tiempo retención: LECHO DE SECADO 2 unidades 1.200 litros 3 días. Eficiencia teórica esperada. Desengrasador. Reducción de aceites y grasas: 80% Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 21 R.I.M.A. Homogeneizador. Reducción de la DBO: 60% Reducción de DQO: 30% Decantador primario. Reducción de la DBO: 60% Reducción de DQO: 70% Sólidos en Susp.: 80 a 90% Pileta de aireación. Reducción de la DBO: 95% Reducción de DQO: 80 a 85% Operación y Mantenimiento La operación y mantenimiento de una planta de tratamiento de efluente tiene los siguientes objetivos básicos: Mantener limpias las estructuras de entrada, interconexiones y salida. Mantener en la pileta oxidativa un color verde intenso brillante, en el caso que presente algas, el cual indica PH y OD alto. Mantener una concentración alta de OD en la pileta de oxidación. Mantener libre de vegetación la superficie del agua. Mantener adecuadamente podados los taludes para prevenir problemas de insectos y erosión. Mantener un efluente con concentraciones mínimas de DBO y SS. Evitar el anaerobias que produce los malos olores manteniendo un nivel alto de oxigeno y la recirculación de la misma. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 22 R.I.M.A. La labor típica de operación y mantenimiento incluye: Mantener limpia la rejilla en todo momento, remover el material retenido, desaguarlo y enterrarlo diariamente. Es recomendable medir el volumen diario de material dispuesto. Mantener controlada la vegetación de los diques impidiendo su crecimiento más allá del nivel, trituración o grava de protección contra la erosión. Remover toda la vegetación emergente en el talud interior de los reactores. Cortar el pasto de los taludes exteriores y áreas circunvecinas, en seco, para mantener en una altura máxima de 15 cm. Verificar el estado adecuado del triturado o grava de protección de los diques. Remover adecuadamente del sobrenadante o nata adecuadamente, colocando en los secaderos de lodos. Mantener limpias las unidades de entrada, interconexión y salida. Lubricar, si es del caso, de válvulas y/o compuertas existentes. y disponer Control El control adecuado del proceso de mantenimiento exige el registro, por el operador, de los caudales de residuales y de la característica del efluente, contenida en el reactor y efluente. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 23 R.I.M.A. TAREA 2: DESCRIPCIÓN DEL MEDIO AMBIENTE 2.1- MEDIO FÍSICO: * Geología y relieve: El área de estudio está formado por potentes mantos originarios de rocas basálticas, de alto grado de intemperismo. Las camadas superiores están formados por elementos fuertemente consolidados, de color pardo rojizo, con los subyacentes de materiales firmes y de color rojizo. Geomorfológicamente el área es bien homogénea, existiendo predominantemente la de forma convexa, en las zonas altas y de lomadas; plana, en las cimas o topos; y de formas alternantes entre cóncava-convexa, en las zonas con topografía mas accidentada. El relieve del área se caracteriza, en general, como plana. Presenta una pendiente general del orden de los 1 a 2 %. * Suelo: En las zonas topográficamente altas de la propiedad, predominan los suelos Podzolizados, principalmente el podzólico rojo oscuro. Es profundo, con buen desarrollo pedogenético y con secuencias de horizontes A (A 11, A12, A3), B (B1B21 – B22) y C, encontrándose este último, a más de 3 metros de profundidad. El horizonte A tiene un espesor o profundidad que varia entre 60 a 70 cm. para luego aparecer el horizonte B iluvial. Tiene una textura superficial liviana los primeros 20 cm (varia de areno franca a franco arenosa) y liviana (franco arenoso) hasta los 60 a 70 cm. de profundidad; de color marrón a marrón oscuro, dominando el matiz 5 YR de la notación Munsell. Su estructura es débil, de tamaño medio y pequeño de forma en bloques angulares que rompe a granular; consistencia friable en húmedo, blanda en seco, no plástica y no pegajosa en mojado; y presenta una transición ondulada y gradual entre horizontes. Posee alto porcentaje de macroporos, pudiendo considerarse en cantidades adecuadas lo que le transmite una buena aireación e infiltración de agua al perfil del suelo. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 24 R.I.M.A. El horizonte B presenta una coloración marrón rojizo, dominando el matiz 2,5 YR de la notación Munsell. Su textura dominante es la franco arcillo arenosa estructura débil, de tamaño medio, de forma en bloques sub-angulares; consistencia ligeramente firme en húmedo, duro en seto, pegajosa y plástica en mojado; transición plana y difusa, entre horizontes, Posee elevado porcentaje de microporos, lo que le transmite una muy suena capacidad de retención y almacenaje de agua. En las zonas bajas, constituidas por planicies, albardones y bordes de cursos de agua (arroyo y nacientes) se encuentran los suelos hidromórficos como los Gleys (húmico y poco húmico). Los Gleys son suelas de bajo desarrollo pedogenético compuesto por cajas de sedimentos superpuestos. La primera capa tiene por lo general en espesor que varía de 35 a 40 cm., de color marrón de textura franco arenosa; estructura débil, media y pequeña, de forma en bloques angulares y subangulares; consistencia friable, blanda. no pegajosa y no plástica. La segunda capa, de espesor variable, es de color marrón rojizo, dominando el matiz 5 YR de la flotación Munsell. Tiene una estructura débil a moderada, media y pequeña, de forma en bloques subangulares; consistencia fiable, ligeramente dura, ligeramente plástica y ligeramente pegajosa. A baja profundidad ahora agua como consecuencia de la napa freática alta. * Clima: Las condiciones climáticas del área caracterizada por una precipitación media anual de 1.800 mm., con una temperatura media anual de 20° C, y la humedad relativa, media anual es de 70 %, el periodo de heladas es muy reducido en promedio de 3 días al año. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 25 R.I.M.A. 2.2. MEDIO BIOLÓGICO * Vegetación La fábrica de almidón, donde se halla emplazado el proyecto, se encuentra modificado tanto en la flora como en la fauna original. Conforme al diagnóstico efectuado no existe flora ni fauna en peligro de extinción, comprometida dentro del proyecto. Casi consignar que el curso de agua cuenta con bosque protector, en toda la extensión de la propiedad, en el lindero sur. El inmueble, en estudio, está rodeado de extensas áreas agropecuarias dedicadas a cultivos anuales y de subsistencia, así como al sector pecuario. 2.3.- MEDIO SOCIOCULTURAL El proyecto se halla asentado en el departamento de Canindeyú, que tiene una superficie de 14.667 Km2; con una población de 140.250 habitantes; la distribución relativa de 2,7 %; y una densidad poblacional de 9,6 % hab/Km2 (Censo 2002 Dirección General de Estadísticas Encuestas y Censos). Curuguaty, el distrito donde se halla asentado el proyecto, tiene una población de 57.387 habitantes; en la zona urbana habitan 9.493 personas y en la zona rural 47.894. La fábrica constituye un medio laboral para 50 personas de forma directa, entre personal administrativo y de producción. De forma indirecta beneficia a un gran número de agricultores proveedores de la materia prima. Técnico responsable: Ing. Agr. Pablo Cabello A. Propietaria: Fecularia Salto Pilao S.A. 26