teoría de fatiga

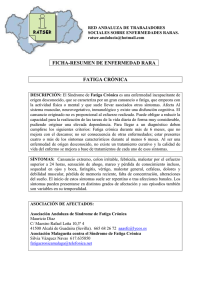

Anuncio