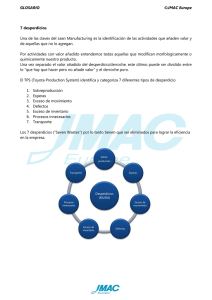

SIN IDENTIFICACIÓN DE LOS 7 DESPERDICIOS NO HAY LEAN

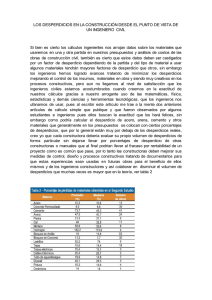

Anuncio