3.Procedimiento experimental

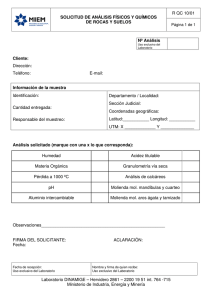

Anuncio

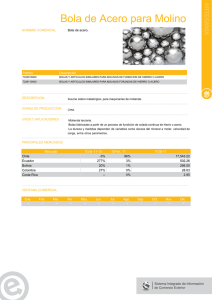

2 Procedimiento experimental En la figura 2.1 se muestra un esquema detallado del proceso que se ha seguido a lo largo del proyecto. Figura 2.1: Procedimiento experimental 18 2. Procedimiento experimental 2.1. Caracterización de los polvos iniciales Las caracterı́sticas de los polvos iniciales se muestran en la tabla 2.1. Tabla 2.1: Propiedades de los polvos Elemento Pureza Tamaño partı́culas Marca Ni Ti 2.2. 99,99 % M in,99 % ≤ 150µm 45µm Sigma Aldrich Sejong Aleado mecánico Cada una de las moliendas realizadas en este trabajo emplean la misma cantidad de polvo, ACP y bolas. Las cuales se detallan a continuación: 2kg. de bolas limpias (Ratio 40:1). (Figura 2.2) 0, 75gr. de ACP (1,5 %). 22, 46gr. de T i y 27, 54gr. de N i para obtener una proporción 1:1 atómica con 50gr. de polvo. Botella de Argón e Hidrógeno. Figura 2.2: Tapadera vasija (a) y vasija llena con los 2 kg. de bolas (b) 2.2.1. Limpieza inicial de la vasija La limpieza de la vasija es muy importante para evitar la contaminación del polvo con otros elementos de otros procesos que hubieran requerido de la misma vasija. Los pasos a seguir para ello son los siguientes: Se separan las bolas en un recipiente y se limpia el vaso interior con agua. 19 2. Procedimiento experimental Se llena la vasija de agua hasta la mitad y se cierra herméticamente, haciendo uso de las juntas de goma y de los tres tornillos de la parte superior. Una vez cerrada, se llena con las bolas, introducidas mediante un embudo, lentamente. Se añaden 1 o 2 gramos de sosa, N aOH, y se coloca el conjunto en el attritor a 300-400 durante una hora, en función del grado de suciedad inicial. Una vez terminado se desmonta y se sacan las bolas. Se comprueba que todo está limpio. Si no fuera ası́ se vuelven a realizar los pasos anteriores. Seguidamente, se enjuagan con agua, se le aplica un poco de alcohol y se secan aplicando calor con un secador. La limpieza del sistema se realiza tras cada molienda, siendo necesaria para colocar cualquier molienda futura. En cada caso los parámetros de molienda fueron: Para la molienda a 500 rpm, limpieza a 400 rpm durante 1 hora, tras lo cual, al no quedar completamente limpio se necesitó media hora más. Para la molienda de 400 rpm, limpieza a 400 rpm durante 1 hora, tras lo cual, al no quedar bien limpio, fue necesaria otra hora más. Para la molienda a 300 rpm, limpieza a 300 rpm durante 1 hora. Este tiempo fue suficiente. 2.2.2. Aleado mecánico en Argón Los pasos a seguir para la realización de las moliendas en atmósfera de Argón fueron: 1. Cerrar la vasija apretando paulatinamente cada una de las 3 tuercas de la tapadera (figura 2.2). Añadir las bolas y el ACP. 2. Colocar la vasija en el attritor, conectar los tubos para la refrigeración por agua y conectar el equipo a 200 rpm durante 5 minutos, tal que el ACP impregne todas las bolas. 3. Añadir el polvo y cerrar el orificio de entrada. 4. Conectar la bomba rotatoria de vacı́o, figura 2.3, y hacer 3 ciclos de 10 minutos, moviendo con, frecuencia, el interior de la vasija para garantizar la extracción de todo el posible aire atrapado. Cerrar las entradas de aire y desconectar la bomba. 5. Conectar el tubo de Argón a la vasija y encender el mecanismo para llevar a cabo el aleado mecánico. 20 2. Procedimiento experimental Figura 2.3: Bomba rotatoria de vacı́o Los parámetros de la molienda fueron: Para la molienda designada como 500 − 8A, se empleó una velocidad de giro de 500 rpm durante 8 horas. Se extrajeron muestras al cabo de 1, 2, 4 y 8 horas de molienda para obtener la evolución con el tiempo. Para la molienda 400−8A, 400 rpm durante 8 horas. Se extrajeron muestras al cabo de 1, 2, 4 y 8 horas. Para la molienda 300 − 12h, 300 rpm durante 12 horas. Se extrajeron muestras al cabo de 1, 2, 4, 8 y 12 horas. 2.2.3. Aleado mecánico en Argón e Hidrógeno Siguiendo el procedimiento del aleado mecánico en Argón durante 8 horas, los siguientes pasos fueron: 1. Apagar el mecanismo. Conectar la bomba rotatoria de vacı́o y realizar otros 3 ciclos de 10 minutos, moviendo el interior de la vasija, para garantizarla extracción de todo el posible Argón atrapado. Desconectar la bomba. 2. Conectar el tubo de Hidrógeno. Abrir la botella hasta obtener una presión de 0, 2M P a. 3. Encender el mecanismo de giro del attritor. Los parámetros de molienda empleados fueron: Para la molienda 500 − 8A + 4H, una velocidad de giro de 500 rpm durante 8 horas en atmósfera de Argón más 4 horas en atmósfera de Hidrógeno. Para la molienda 400 − 8A + 4H, 400 rpm durante 8 horas en atmósfera de Argón más 4 horas en atmósfera de Hidrógeno. 2.2.4. Extracción del polvo Una vez finalizada la molienda, se retira la vasija del equipo y se deja reposar 24 horas, dejando abiertos los conductos de entrada de aire para oxigenar el interior y evitar que se inflame el polvo al ponerse en contacto con la atmósfera. 21 2. Procedimiento experimental Para extraer definitivamente el polvo, se realizaron los pasos siguientes: Se desatornilla la tapadera del mismo modo en que se montó, es decir, aflojando cada tuerca poco a poco hasta que queden sueltas para retirarlas sin dificultad. Se levanta levemente la tapadera dejando entrar más aire. Finalmente retirar la tapadera, tapando el vaso con un objeto lo suficientemente grande para tapar la boca de la vasija no dejando entrar más aire. Hacer rodar la vasija a unos 45 o 30o de la mesa de trabajo dejando entrar aire con el plato de cristal poco a poco. Destapar totalmente y, mediante un pincel limpio, extraer las partı́culas de polvo de los brazos de la tapa. Ir añadiendo en un tamiz el polvo junto con unas cuantas bolas y vibrarlo durante unos segundos (figura 2.4), o hasta haber extraı́do todo el polvo de las bolas. Volcar el vaso para obtener finalmente el polvo restante, evitando extraer el posible polvo que haya quedado soldado a las paredes. Figura 2.4: Vibrador utilizado para obtener el polvo de las bolas 2.3. MDSC A fin de determinar el comportamiento térmico del polvo una vez aleado, se empleó un equipo DSC (Calorimetrı́a diferencial de barrido) Modelo M8C, figura 2.5, aplicando un programa de ciclo térmico modulado (MDSC) el cual se detalla en el apartado 1.6.1. Para ello colocamos una pequeña cantidad de polvo aleado, aproximadamente unos 0, 05gr. en una probeta. Se introducen los parámetros de velocidad de subida, 2o C/min, y de temperatura máxima, 600o C y se deja iniciar el ensayo. En todos los casos sólo se registra el proceso de calentamiento. 22 2. Procedimiento experimental Figura 2.5: Modelo para DSC utilizado 2.4. Recocidos y temples Para la realización de los recocidos y temples necesarios para obtener la estructura cristalina del polvo a una temperatura dada, se empleó un horno modelo Lindberg, figura 2.6. Los polvos aleados mecánicamente se prepararon de la siguiente manera: Se colocó 1-2 gramos de polvo en un trozo de papel de plata (figura 2.7). Este luego se pliega sobre sı́ mismo, intentando realizar un cierre lo más hermético posible. Se coloca sobre un crisol cerámico y se introduce dentro del horno. Figura 2.6: Controlador de los parámetros de horno (a) y horno utilizado (b). Una vez dentro, se fijó una rampa de calentamiento de 2o C/min al igual que la utilizada en el equipo de DSC junto con una atmósfera de Argón. La temperatura máxima y el tiempo de permanencia en la misma se fijaron a partir de los resultados obtenidos en los MDSC. Los cuales mostraron que era necesario realizar un estudio de los polvos alrededor de los 300-500o C y se estimó que serı́a necesario un tiempo de permanencia de 2-10 horas. 23 2. Procedimiento experimental Figura 2.7: Colocación del polvo para los temples. Abierto (a) y cerrado (b). Para realizar el temple respectivo, se extrajeron las muestras del horno a la máxima temperatura del tratamiento y se sumergieron en agua helada (0o C aproximadamente). 2.5. DRX Se realizaron ensayos de DRX a todas las muestras realizadas: 1. Para la molienda de 500 − 8A a 1, 2, 4 y 8 horas respectivamente. 2. Para la molienda de 400 − 8A a 1, 2, 4 y 8 horas respectivamente. 3. Para la molienda de 300 − 12A a 1, 2, 4, 8 y 12 horas respectivamente. 4. Para la molienda de 500 − 8A + 4H tras haber terminado el ciclo completo de 12 horas. 5. Para la molienda de 400 − 8A + 4H tras haber terminado el ciclo completo de 12 horas. Además se realizaron ensayos de DRX tras haber aplicado un ciclo de recocido y temples para las muestras: 500 − 8A a 300o C tras 30’y a 460o C tras 2 horas. 400 − 8A a 300o C tras 30’, a 460o C tras 2 horas, a 460o C tras 5 horas y a 460o C tras 10 horas. 300 − 12A a 300o C tras 30’, a 460o C tras 2 horas, a 460o C tras 5 horas y a 460o C tras 10 horas. 500 − 8A + 4H a 460o C tras 10 horas. 400 − 8A + 4H a 460o C tras 5 horas y a 460o C tras 10 horas. La tabla 2.2 muestra los parámetros de los ensayos de DRX. 24 2. Procedimiento experimental La cantidad de polvo necesaria es aproximadamente de 1gr.. Se utilizaron los parámetros de la tabla 2.2 en el equipo modelo marca Bruker M8C. Una vez obtenidas las gráficas se les aplicó a todas un smooth = 0.3 y un background = 0,3. Tabla 2.2: Parámetros para el DRX Tipo de trabajo polvo paso 0.02 V6 10-80 Tipo de muestra polvo Ángulo incial 10 Ángulo final 80 Time step 5 Step size 0.02 Kv 40 mA 30 Rendija variable 6 Rotación NO Rend Soller SI Filtro de Ni NO monocromador SI Tiempo de uso (min) 292 2.6. Granulometrı́a láser Para la caracterización de los polvos iniciales se utilizó este procedimiento para comprobar que los parámetros dados por el fabricante de los polvos son los que se mencionan. 2.7. MEB (Microscopı́a electrónica de barrido) Sobre los polvos iniciales se utilizaron esta técnica para comprobar que los parámetros dados por el fabricante de los polvos son los que se mencionan. Además de observar las diferencias en la morfologı́a del N i y el T i ası́ como su composición quı́mica. 25