soluciones human mes: apoyando a los operarios

Anuncio

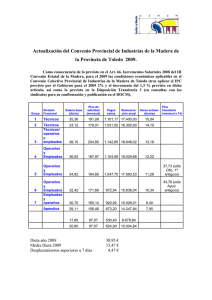

WHITEPAPER SOLUCIONES HUMAN MES: APOYANDO A LOS OPERARIOS La colaboración perfecta entre máquinas y personas www.aptean.com/es WHITEPAPER SOLUCIONES HUMAN MES: APOYANDO A LOS OPERARIOS 2 INTRODUCCIÓN Los seres humanos son el recurso más valioso e importante en las empresas y por ello deben estar integrados a la perfección en los procesos de producción y optimización. Éste es el motivo por el cual las innovadoras soluciones MES (Manufacturing Execution System) centran su atención y potencial en el empleado a lo largo de toda la cadena de valor. FACTORY MES Factory MES es una solución creada para mejorar la gestión de operaciones en planta que facilita a los empleados la toma de decisiones en base a una captura de la información en tiempo real bien estructurada, ayudando así a mejorar el rendimiento de la planta. La solución estandariza las mejores prácticas diarias de control del trabajo y formaliza las iniciativas de mejora continua in situ. Al mismo tiempo, integra la funcionalidad de los parámetros empleados en la captura de datos de fábrica como el OEE, el análisis del rendimiento, análísis y fichas de puntuación, funciones de mejora continua y gestión digitalizada de la calidad. La tecnología se combina con un método de cambios probados centrado en desarrollar una estructura de las revisiones diarias del funcionamiento para conseguir mejor rendimiento en cada orden, cada turno, cada día. El proceso desarrolla las habilidades del operario para que sean capaces de dirigir sus propias mejoras y se implanta habitualmente en menos de seis semanas por fábrica. www.aptean.com/es WHITEPAPER SOLUCIONES HUMAN MES: APOYANDO A LOS OPERARIOS El incremento de precios en materias primas y energía está forzando a las compañías de fabricación a reducir de forma constante los costes de fabricación. Al mismo tiempo, han de 3 INCORPORANDO PERSONAS A LOS PROCESOS optimizar continuamente los procesos de fabricación para que El software MES más efectivo es el que implica y afecta al sigan siendo viables frente a la competencia. personal de producción. Después de todo, los datos que aportan sensores y máquinas no son suficientes para descubrir qué es lo La prioridad básica debe ser instalar flujos eficientes de procesos que realmente está sucediendo en la fábrica. Sin embargo, aquí y asegurar la utilización de las instalaciones para estimular la es donde muchas soluciones demuestran fallos importantes. productividad a largo plazo. Un parámetro fiable es el OEE Los sistemas son difíciles de utilizar y la entrada de datos es (overall equipment effectiveness). Para maximizar el OEE y complicada, lo que significa que frecuentemente se descuida. Los desvelar los desperdicios es necesario tener KPI´s fiables en tiempo datos de OEE, la disponibilidad del equipo, los tiempos de parada real: cantidades producidas, plazos realistas de fabricación, y el consumo de energía a menudo no se encuentran disponibles conocimiento de la provisión de bienes y servicios de calidad, en tiempo real y prácticamente no se visualiza nada. Una gran desenmascarar períodos de inactividad e interrupción, conocer las oportunidad para motivar al personal integrándolos activamente cadencias reales de fabricación... en procesos de producción se mantiene sin explotar. Una mala A menudo la información que se recoge no es tan útil como se esperaba, se hace de manera manual y se recoge en formato selección de una solución MES puede significar que una empresa malgaste gran parte de su potencial. papel, lo que requiere mucho tiempo y produce abundantes En Aptean disponemos de un nuevo enfoque llamado “human errores. MES” que está aquí para ayudar. El enfoque o método es único, Las soluciones MES proponen una entrada automatizada y fiable de datos en tiempo real intrínsecos al proceso de fabricación, permitiendo la visualización de la fabricación, el análisis de los procesos y de la calidad, a la vez que se facilita el control de los procesos de Mejora Continua. ya que centra la atención en las personas, sus aptitudes y también sus necesidades como núcleo de los procesos de producción. Todas las personas implicadas en una empresa – desde el personal de fábrica hasta producción y gestión de planta e incluso dirección del grupo –pueden aportar su experiencia. El personal de fabricación no quiere emplear todo su tiempo haciendo funcionar Una empresa puede hacer uso de todo ello para reaccionar las máquinas y llevando a cabo tareas simples y repetitivas. de modo instantáneo y proactivo frente a las pérdidas que se Quieren asumir responsabilidades e implicarse en los procesos. Son pudieran producir, como pueden ser paradas largas, mermas de los que conocen de verdad “sus” máquinas y quieren aportar sus por defectos, fallos de calidad, pérdidas de velocidad... Cuanto conocimientos y habilidades. antes se reaccione, antes se reducirán las pérdidas o muda del proceso reduciendo así los costes unitarios de los productos. Aqui es donde intervienen las soluciones human MES como Factory MES de Aptean, consiguiendo que los operarios se impliquen desde el principio y sea más fácil para ellos utilizar los sistemas. Dependiendo del nivel jerárquico, el software prepara todos los datos adquiridos durante el transcurso del proceso de producción y los visualiza en una interface web como base de actuación y que incluyen cuadros de mando que son motivadores e intuitivos, además de flexibles y muy detallados para la gestión. Los usuarios pueden tomar las decisiones necesarias en cualquier momento con el fin de garantizar procesos de fabricación sin interrupciones. www.aptean.com/es WHITEPAPER SOLUCIONES HUMAN MES: APOYANDO A LOS OPERARIOS 4 Terminales fáciles de utilizar significa que los operarios pueden seleccionar KPIs relevantes para su equipo de un modo rápido y adecuado nada más pulsar un botón. Inmediatamente pueden ver si están cumpliendo objetivos y si se ha programado el trabajo de control o de mantenimiento. Los operarios que se encuentran en fábrica documentan las causas de posibles errores y trastornos, como paradas o defectos de calidad, al momento en que se producen – es rápido, fácil y digital. Como parte de los esfuerzos de optimización, pueden intervenir en los procesos de producción en cualquier momento y disfrutar de un control continuado. Sobre todo, pueden inmediatamente ver si hay cambios y hasta qué punto los cambios que se han hecho han tenido éxito. Los operarios de las máquinas son responsables de sus respectivas líneas de producción e incorporan su experiencia y conocimientos directamente al proceso de fabricación. Además de estimular la eficiencia y la productividad, esto mejora significativamente la motivación y la aceptación de los cambios necesarios en personal. Además, un sistema MES da a cada trabajador individual “una voz”. Tienen la habilidad de suministrar la información de base acerca de los puntos débiles y fácilmente escalarlos si es necesario. MÁS QUE SOFTWARE Una solución Human MES se diseña para ser algo más que un Software. Se trata de un método global de operaciones en planta que cubre un software que no solo está enfocado en la recogida de datos sino que está guiado a toda la estructura El concepto human MES tiene también en cuenta las debilidades productiva: Operarios, Supervisores, Responsables, Directivos, etc. humanas. La entrada automatizada de los datos de producción y que cubren todas las facetas productivas, Frabricación, Mejora evitan una entrada incorrecta de datos desde el exterior. Las Continua, Calidad, Mantenimiento, Análisis de resultados, etc. soluciones MES deberían integrar directamente las pruebas Este trabajo global que afecta a toda la Organización es llevado regulares de calidad en los flujos de trabajo como una medida a cabo como parte de la estrategia de Implantación. Los cursos preventiva para evitar trastornos potenciales en la producción. de Formación cubren la Implantación de la Solución así como Estos sistemas equilibran también la tendencia humana a olvidar. con la Consultoría de Fabricación en Entornos “Lean” y de Con esta finalidad existen funciones de alarma que recuerdan Mejora Continua (“Kaizen”). Trabajando con personal en todos continuamente al operario que se deben realizar ciertas tareas, los departamentos, se analizan diariamente los flujos de trabajo, como la entrada de datos, la toma de muestras y la realización se ponen al descubierto los cambios necesarios y la organización de comprobaciones con una regularidad prefijada. Los operarios se reestructura. El objetivo debe ser implicar estrechamente al comienzan la jornada trabajando de manera proactiva de manera personal en el proceso de optimización y reducir eventualmente que cuando una alerta le avise tendrá que tomar la acción los costes de producción. Sin embargo, cada individuo debe pertinente de manera ineludible y corresponderá por ejemplo a desarrollar una comprensión fundamental del valor de la solución una inspección, a una toma de muestras, a la entrada de datos MES y de su papel en el proceso continuado de mejora. Esta obligatorios... Este modo de trabajar ayudará a la organización concienciación debe existir a cualquier nivel de jerarquía en la entera a ser más proactiva en el desempeño de sus actividades, a empresa. Es la única manera de divulgar con éxito un potencial la vez que se consigue visualizar la planta en su conjunto, donde de optimización en los procesos y el equipo, así como de planear, se identifican las pérdidas, mudas y desperdicios, y a la postre realizar y medir el éxito de las oportunidades de mejora. permitiendo optimizar el flujo productivo, ganando eficiencia, reduciendo costes unitarios, y ganando producción (throughput). www.aptean.com/es WHITEPAPER SOLUCIONES HUMAN MES: APOYANDO A LOS OPERARIOS 5 CONCLUSIONES Las soluciones MES competitivas de hoy en día, deben tener en cuenta el factor humano. Los sistemas deben ser agradables al usuario y dar al personal la oportunidad de incorporar sus conocimientos y experiencias a los procesos de optimización y producción respaldados por IT. El concepto human MES persigue dichos objetivos. Los ahorros se conseguirán rápidamente con soluciones “out-ofthe-box”. La implantación tarda de seis a ocho semanas e incluye una formación intensa a los operarios de planta. Después de ocho a diez semanas se obtienen los primeros resultados positivos y el ROI es en el 92% de los casos inferior a 10 meses. Más de 5.000 clientes en todo el mundo confían en Aptean para conseguir mejores ventajas competitivas. Mediante la innovación y el desarrollo de soluciones de última generación, Aptean ofrece la posibilidad de ser más eficiente, mejorar la relación con los clientes y ser más competitivo. Para más información visite: www.aptean.com/es www.aptean.com/es Copyright © Aptean 2014. All rights reserved.