5 - upiicsa

Anuncio

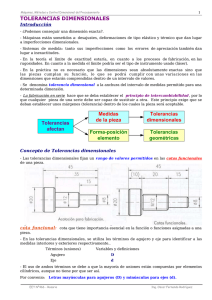

5.b Normas internacionales para ajustes y tolerancias. En la fabricación individual las piezas de máquina que han de encajar entre si se ajustan, por lo general individualmente. Ver Figura (Tolerancias de forma)>> 5.4 Ver Figura (Tolerancias de posición)>> 5.5 En la fabricación en serie este procedimiento resultaría antieconómico. Las piezas tienen que poderse montar, y en caso necesario poderse recambiar, sin trabajo alguno posterior, independientemente de donde y por quien haya sido fabricadas. Esta íntercambiabilidad es solamente posible cuando existan unas directrices unificadoras (normas) para ajustes. De este modo surgieron a lo largo de tiempo las normas de ajuste de taller, después las normas de ajuste DIN (para Alemania) y finalmente de ajuste internacionales. El primer sistema internacional de ajustes fue credo por la ISO que es una asociación de normas internacional. Este sistema de ajustes sustituyó en Alemania al sistema de normas de ajuste DIN. Ver Figura>> 5.6 El posterior desarrollo de las normas internacional tuvo lugar entre las dos guerras mundiales a través de una asociación de normas la ISO, que abarca a todos los países industriales del mundo (International Organization for Standarization). Así están normalizados por ISO entre otras las siguientes materias: Numero normalizados, temperaturas de referencia de los instrumentos de medida y de las piezas, rocas métricas, uniones de árboles de chavetas, placas de corte de metal duro, conos de herramientas, colores para seriales ópticas, etc. Sistema ISO de tolerancias y ajustes El sistema ISO de Tolerancias y Ajustes se emplea en la mayoría de los países industrializados adictos al sistema métrico. En este sistema a cada pieza se le asigna una media nominal, entonces los límites superior e inferior entre los que puede variar la dimensión real se definen por su desviación respecto a la nominal, cuyo valor y asigno se obtienen restando esta de cada limite en cuestión. La diferencia entre los límites, de medida de cada pieza recibe el nombre de campo de tolerancia, que es un valor absoluto desprovisto de signo. Ver Figura>> 5.7 El sistema ISO admite tres clases de ajuste: Ajuste con huelgo. Ajuste incierto (el conjunto puede representar huelgo o apriete). Ajuste con apriete o interferencia. Puede emplearse un sistema basado en el eje o un sistema basado en el agujero. Para una medida nominal dada, puede especificarse toda una gama de campos de tolerancia y desviaciones respecto a la línea de desviación nula, llamada línea cero. El campo de tolerancia es función de la media y se designa mediante un número simbólico, llamado grado o calidad de tolerancia. La posición de campo de tolerancia con relación a la línea cero se representa mediante una letra o dos; mayúscula para los agujeros y minúscula para los ejes. Así la especificación de un agujero y eje con una medida nominal de 45 mm. Podría ser 45 H8/g7. Sistema estándar de tolerancias y ajustes. En todo el mundo hay en uso muchos estándares de tolerancia y ajustes, por ejemplo en Reino Unido se manejan dos: BS 1916: 1953 Tolerancias y ajustes (unidades inglesas). BS 4500: 1969 Tolerancias y ajustes (unidades métricas). Los BS 4500 se basan en el trabajo de la ISO y son adecuados para usarlos en toda clase de trabajos, desde instrumentos de precisión hasta equipos para la industria pesada. En BS 4500 proporciona las especificaciones de tolerancias dentro de los sistemas basados en agujeros o en eje para tamaños particulares de piezas y tipo de trabajo. Las tablas que se manejan suministran veintiocho tipos de ejes, designados por letras minúsculas a, b, c, d, e, etc., y veintiocho tipos de agujeros, designados mediante letras mayúsculas A, B, C, D, E, etc. El grado de tolerancia para cada tipo de eje o de agujero viene designado por los números 0, 1, 2,..., 6 dando así 18 grados de tolerancia en total. La letra indica la posición de la tolerancia con respecto al tamaño básico se le llama desviación fundamental, y el numero indica la magnitud de la tolerancia fundamental. Un eje queda totalmente definido por su tamaño básico, letra y número, por ejemplo 75 mm h6. En forma análoga, un agujero queda completamente definido mediante su tamaño básico, letra y número, por ejemplo 75 mm H7. La forma en que se especifica un ajuste de juego de precisión empleando la combinación de agujero y eje es 75 mm H7/h6. Designación de ajustes Al designar un ajuste, se indica primero la dimensión nominal común entre dos piezas después la tolerancia para el agujero y finalmente la tolerancia para el árbol. Ver Figura>> 5.8 Ejemplo: Se tiene una dimensión nominal de 200, con H7 la tolerancia para el agujero y e6 la tolerancia para el árbol, el ajuste lo podemos indicar como: Datos: Pieza de 200 con una diferencia superior de 0.072 y una inferior de 0.172. Medida máxima = 200.00 + 0.072 = 200.072 Medida mínima = 200.00 - 0.172 = 199.828 Tolerancia = 200.072- 199.828 = 0.244