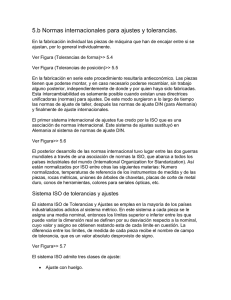

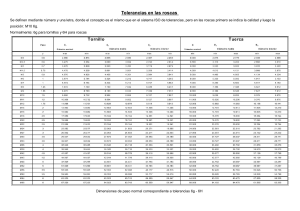

PONTIFICIA UNIVERSIDAD CATÓLICA DEL PERÚ ESTUDIOS GENERALES CIENCIAS DIBUJO MECÁNICO ASISTIDO POR COMPUTADORA ( MEC145 ) TOLERANCIAS Y AJUSTES PROFESOR: MG.ING. FERNANDO QUEVEDO Tolerancias La tolerancia es la cantidad total que le es permitido variar a una dimensión especificada, donde es la diferencia entre los límites superior e inferior especificados. _Las dimensiones deseadas llamadas DIMENSIONES NOMINALES, tienen que ir acompañadas de unos limites, que les definen un campo de tolerancia. _En la producción de materiales existe la necesidad de imponer un análisis cuidadoso para poder eliminar problemas de ensamble. El patrón debe ser el totalmente adecuado ya que determinara el tamaño en sus dimensiones. _Factores que afectan al resultado de lo que se desea obtener: calentamiento de la maquina, desgaste de las herramientas, así como problemas en los materiales, entre otros. _Es importante que se admitan algunas variaciones en las dimensiones especificadas tomando en cuenta que no alteren los requerimientos funcionales que se procuran satisfacer. 2 Tolerancias _Al tratar este tema de Tolerancias, tendremos en cuenta los conceptos siguientes: Cota Nominal.- Es el valor dimensional que se nos pide en el plano. Línea de Referencia.- Es la línea que corresponde a la Cota Nominal. Magnitud de Tolerancia.- Es la diferencia de las medidas de la Cota Máxima con la Cota Mínima. Para que una pieza , pueda considerarse bien fabricada, la medida de ésta debe estar comprendida dentro de dos dimensiones cercanas a la Medida Nominal. Éstas dos dimensiones, son la Cota Máxima, y la Cota Mínima. _Otras definiciones: Eje.- Llamamos eje a cualquier pieza que deba acoplarse dentro de otra. Agujero.- Llamamos agujero, al alojamiento donde se introduce el eje. 3 Tolerancias 4 Tolerancias ISO. Se debe tener en cuenta 5 características importantes de las Tolerancias ISO. Estas son las siguientes: Posiciones de Tolerancia (PT).-El sistema de tolerancias ISO ha establecido 28 posiciones. Cada posición se denomina por una letra. Se utilizan letras mayúsculas para señalar la posición de la tolerancia en agujeros y letras minúsculas para indicar la posición de la tolerancia en ejes. Grado de Calidad (IT).- EI sistema de tolerancias ISO tiene establecido 18 calidades a las que designa por medio de las siglas IT seguidas de los números 1 al 18.Para una calidad determinada, la tolerancia varía, siendo tanto mayor cuanto más grande es la cota nominal. La calidad IT -1 corresponde a una elaboración de la más alta precisión, mientras que la calidad IT-18 corresponde a una calidad muy basta. Magnitud de Tolerancia (MT).- Es la diferencia de las medidas de la Cota Máxima con la Cota Mínima. 5 Tolerancias ISO. Diferencia superior ó desviación superior (DS).-Es la diferencia que hay entre el limite superior de la tolerancia y la línea de referencia de la cota nominal. Diferencia inferior ó desviación inferior (DI).-Es la diferencia que hay entre el limite inferior de la tolerancia y la línea de referencia de la cota nominal. 6 Tolerancias estandarizadas ISO.(Pag 9-5) 7 Tolerancias ISO. Magnitud de Tolerancia (MT) – Pag 9-4 8 Tolerancias ISO. Posición de Tolerancias para ejes: 9 Posición de Tolerancias para agujeros: Cálculo de tolerancias ISO. 15F8: CN=15; IT=8; F-Función Agujero. MT = 27m=0,027mm(Tabla 2, pág. 9.4) PT= 16m=+0,016mm (Tabla pág. 9.7) 10 CM= 15 + 0,016 + 0,027 CM= 15,043 mm Cm= 15,000 + 0,016 Cm= 15,016 mm DS=15,043-15,000=0,043 mm DI=15,016-15,000=0,016 mm Cálculo de tolerancias ISO. 50g9 : CN=50; IT=9; g-Función Eje. MT = 62m=0,062 mm (Tabla 2, pág. 9.4) PT = -9m=- 0,009 mm (Tabla pág. 9.6) 11 CM= 50 - 0,009 CM= 49,991 mm Cm= 49,991 – 0,062 Cm= 49,929 mm DS=50,000-49,991=0,009 mm DI=50,000-49,929=0,071 mm Cálculo de tolerancias ISO. 40js6 : CN=40; IT=6; js-Función Eje. MT = 16m=0,016 mm (Tabla 2, pág. 9.4) PT = ± (1/2)* MT= ± 0,008(Tabla pág. 9.6) 12 CM= 40 + 0,008 CM= 40,008 mm Cm= 40,000 – 0,008 Cm= 39,992 mm DS=40,008-40,000=0,008 mm DI=40,000-39,992=0,008 mm Cálculo de tolerancias ISO. 20K5: CN=20; IT=5; K-Función Agujero. MT =9m= 0,009 mm (Tabla 2, pág. 9.4) PT = -2+Δ = -2+(Δ=3) = 1m =0,001mm (Tabla pág. 9.8) 13 CM= 20 + 0,001 CM= 20,001 mm Cm= 20,001 – 0,009 Cm= 19,992 mm DS=20,001-20,000=0,001 mm DI=20,000-19,992=0,008 mm Cálculo de tolerancias ISO. Agujero: CN=117 ; CM=117,087 ;Cm=117,072 MT=15um (IT=5); PT=117,072-117,00=0,072=+72um Tabla pag 9.7 (Agujero); Cota ISO = 117E5 (PT>0) MT=CM-Cm (MT normalizada-tabla-IT) PT=Cm-CN (PT normalizada-tablas) MT=117,087-117,072=0,015=15um; 14 Cálculo de tolerancias ISO. Agujero: CN=8 ; CM=7,985 ;Cm=7,949 MT=36um (IT=9); PT=-(8-7,985)=-0,015=-15um Tabla pag 9.9 (Agujero); Cota ISO = 8P9 (PT<0) MT=CM-Cm (MT normalizada-tabla-IT) PT=-(CN-CM) (PT normalizada-tablas) MT=7,985-7,949=0,036=36um; 15 Cálculo de tolerancias ISO. Agujero: Tabla pag 9.7 (Agujero); PT=+72um (PT=E); Cm= 117,000+0,072=117,072. MT<=117,090-117,072=0,018=18um Tabla pag 9.4 CN=117 ;CM´=117,090 ; Cm´=117,040 PT´=Cm’-CN; (PT>0) PT>=PT´ (PT normalizada-tablas); Cm = CN + PT MT<=CM´-Cm(MT normalizada-tablas); CM = Cm + MT PT´=117,040-117,000=0,040=40um; 16 MT=15um (IT=5); CM=117,072+0,015=117,087. Cota ISO = 117E5 Cálculo de tolerancias ISO. Agujero: Tabla pag 9.9 (Agujero); PT=-15um (PT=P); CM= 8-0,015=7,985 MT<=7,985 -7,930=0,055=55um Tabla pag 9.4 CN=8 ;CM´=7,988; Cm´=7,930 PT´=CM´-CN; (PT<0) ⃒PT⃒>=⃒PT´⃒ (PT normalizada-tablas) CM = CN - ⃒PT⃒ MT<=CM-Cm´(MT normalizada-tablas); Cm = CM - MT PT´=7,988-8,000=-0,012=-12um; 17 MT=36um (IT=9); Cm=7,985-0,036=7,949. Cota ISO = 8P9 Rugosidad superficial. Relación entre la Calidad de Tolerancia y la Rugosidad: Cota nominal (mm) 1 hasta 6 >6 hasta 10 >10 hasta 18 >18 hasta 80 >80 hasta 250 >250 hasta500 Valor medio de rugosidad Ra y valor promedio de rugosidad Rz en micras Calidad de la tolerancia IT Ra Rz Ra Rz Ra Rz Ra Rz Ra Rz 5 0,4 2,5 0,4 2,5 0,8 4 0,8 4 0,8 6 0,8 4 0,8 4 0,8 4 0,8 6,3 7 0,8 6,3 0,8 6,3 0,8 6,3 1,6 8 1,6 6,3 1,6 10 1,6 10 9 1,6 10 3,2 16 3,2 10 3,2 16 6,3 25 11 6,3 25 12,5 40 18 Ra Rz 6,3 0,8 6,3 1,6 10 1,6 10 10 1,6 16 1,6 16 3,2 16 3,2 25 3,2 25 16 3,2 16 3,2 25 6,3 40 6,3 25 6,3 40 6,3 40 12,5 63 12,5 40 12,5 63 12,5 63 25 100 Tolerancias Generales. Piezas mecanizadas (DIN 7168). Piezas fundidas (DIN E7168). 19 Tolerancias geométricas. Tolerancias de forma: Pag 9-14 20 Tolerancias geométricas. Tolerancias de posición: Pag 9-15 21 Tolerancias geométricas. 22 Tolerancias específicas. 23 Tipos de ajustes. Ajuste de Juego (Libre).- El diámetro del agujero es siempre más grande que el eje y aquel permite que este gire dentro del agujero. Ajuste de Apriete (Interferencia).- Las piezas, una vez montadas, quedan fijas, es decir, no presentan movimiento uno respecto de la otra. Ajuste indeterminado (Transición).- cuando las dimensiones del eje y el agujero, no permiten determinar si las piezas quedaran fijas o móviles una vez montadas. 24 Tipos de ajustes. 25 Cálculo de ajustes. 17 H6/g6: Eje: Ajuste de Juego. Calculamos el juego máximo y mínimo: 17 g6 CM= 16,994 mm Cm= 16,983 mm Agujero: 17 H6 CM= 17,011 mm Cm= 17,000 mm 26 = 17,011 – 16,983 = 0,028 = 17,000 – 16,994 = 0,006 Cálculo de ajustes. 40 H7/r6 Eje: Ajuste de Apriete. Calculamos el apriete máximo y mínimo: 40 r6 CM= 40,050 mm Cm= 40,034 mm Agujero: 40 H7 CM= 40,025 mm Cm= 40,000 mm 27 = 40,050 – 40,000 = 0,050 = 40,034 – 40,025 = 0,009 Cálculo de ajustes. 20 H7/j6 Eje: 20 j6 Ajuste Indeterminado. Comparando con la fig c) de la pag 9.13 del manual. CM= 20,009 mm Cm= 19,996 mm Agujero: 20 H7 CM= 20,021 mm = 20,021 – 19,996=0,025 = 20,009 – 20,000 = 0,009 Cm= 20,000 mm 28 0,008 Como Jmedio > 0, es un Ajuste indeterminado con tendencia al Juego. Sistemas de Ajustes. Se denomina sistema de ajuste a la forma sistemática que se utiliza para realizar la combinación del ajuste de dos piezas que deben acoplarse entre ellas. Existen dos sistemas para nominar los ajustes: Sistema de agujero único o agujero base El sistema de agujero único o agujero base toma como elemento de referencia de la situación de tolerancia la que corresponde a la letra H, que en su valor mínimo coincide con la cota nominal. Sistema de eje único o eje base El sistema de eje único o eje base, toma como referencia la letra h donde su valor máximo coincide con la cota nominal. 29 Ajustes recomendados DIN 7157 Sistema Agujero único: Límites y ajustes ISO Símbolo ISO Agujero Base Eje Base Ajustes de juego (libre) Suelto, móvil Libre móvil Estrecho, móvil Deslizante Holgura de localización Ajustes de apriete (interferencia) De interferencia, localización De fuerza mediana Ajuste forzado Ajustes indeterminado (transición) De transición, localización (exacta) De transición, localización (más exacta) 30 H11 / c11 C11 / h11 H9 / d9 D9 / h9 H8 / f7 F8 / h7 H7 / g6 G7 / h6 H7 / h6 H7 / h6 H7 / p6 P7 / h6 H7 / s6 S7 / h6 H7 / u6 U7 / h6 H7 / k6 K7 / h6 H7 / n6 N7 / h6 Sistema Eje único: Ejemplo de Ajustes. 31