83-113-01 Afectación de la rentabilidad al productor panelero por la

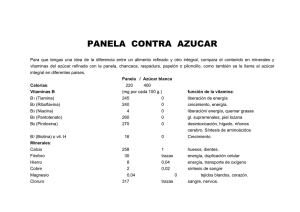

Anuncio

83-113-01 Afectación de la rentabilidad al productor panelero por la implementación de la normatividad sanitaria y ambiental Elaboró: [Mauricio Llano, Henry Duarte Serrano, Cesar Augusto Moreno Sánchez] Fecha: [12-06-2012] Ubicación final: [scagr145/d:2010/análisis de políticas públicas/panela/Documento_Rentabilidad_Normatividad_Panela] Revisión # 1: [Cesar Augusto Moreno Sánchez] Fecha de la revisión: [03-02-2011] Revisión # 2: [Mario Espitia] Fecha de la revisión: [03-03-2011) Revisión # 3: [Harvey Franco Laverde] Fecha de la revisión: [20-09-2011) 1. INTRODUCCIÓN El cultivo de la caña en el país tiene una historia bastante larga pues se remonta a la época de la Conquista, cuando se introdujo el cultivo en el siglo XVI para abastecer el mercado interno. Desde esa época el cultivo ha experimentado una evolución constante que hoy se presenta en dos sistemas de producción definidos, el de la agroindustria azucarera y el de la industria de panela y mieles. El primero de ellos está altamente industrializado, maneja grandes escalas de producción, cuenta con una organización gremial fuerte y trabaja con tecnología de punta para todos sus procesos. Está ubicado casi en su totalidad en el valle geográfico del Río Cauca, en los departamentos de Cauca, Valle del Cauca y Risaralda y produce principalmente azúcar y alcohol carburante. Es un sector que abastece el mercado interno con unos precios favorables para la industria y en este mercado capta recursos para apoyar las exportaciones. Históricamente ha tenido que exportar a precios inferiores a los del mercado interno, aunque en los últimos años ha habido una mejora en las cotizaciones que ha favorecido a este subsector. La producción de alcohol ha beneficiado el manejo y la rentabilidad de la operación de los excedentes exportables y ha prestado un servicio al sector de los combustibles. En una situación totalmente opuesta están los productores de panela y mieles, quienes están dispersos en casi todos los departamentos del país, no están cohesionados en una organización gremial fuerte y han tenido históricamente y casi de manera permanente unos precios desfavorables con relación a sus costos de producción, derivados de ineficientes sistemas de producción y comercialización. En las circunstancias actuales de mercado, las condiciones sanitarias y minimización de impactos ambientales en la producción y la agroindustria tienen una gran incidencia en la comercialización de los bienes agropecuarios, barrera de la cual la cadena panelera no está exenta. En este sentido, el Ministerio de Ambiente, Vivienda y Desarrollo Territorial (MAVDT) y el INVIMA expidieron normas encaminadas a mejorar las condiciones de producción, comercialización y calidad del producto final, las cuales implican adecuaciones físicas en las unidades de molienda y una mejor organización de la producción. Así pues, el objetivo de este estudio sectorial es realizar un análisis sobre los impactos que esta normatividad ocasionaría en la rentabilidad de los productores paneleros y determinar la factibilidad de su implementación, teniendo en cuenta que los ajustes que impone la norma requieren de inversiones importantes que deben ser incluidas en sus flujos de caja bajo las condiciones de productividad, costos de producción y precio de venta de la panela. 2. CARACTERIZACIÓN DEL CULTIVO DE LA CAÑA PANELERA La caña panelera es un cultivo muy extendido y disperso en el país, que ha mostrado una tendencia a disminuir el área en los últimos años y a una redistribución en las regiones. Este cultivo contaba en 2009 con 194.221 hectáreas y una producción de 1.227.313 toneladas. El producto participa con 1,3% del Producto Interno Bruto Agropecuario1 y es el segundo mayor generador de empleo en el subsector agrícola después del café y por encima de cultivos como plátano, palma, papa y hortalizas. En los últimos años el cultivo de la caña panelera no ha mostrado un crecimiento en área; desde el año 2000 ha mostrado un decrecimiento anual de 1,01% en área, que ha sido compensado parcialmente por un aumento promedio de 0.52% en los rendimientos, aunque de todas maneras, la producción ha descendido 0.48% en promedio2. Dentro de los cultivos agrícolas, ocupa el séptimo puesto en área cultivada, por debajo de café, arroz, maíz, plátano, palma africana y frutales. El área sembrada representa 4,89% del total de los cultivos agrícolas y 8,3% del área en cultivos permanentes. Los principales departamentos productores son, en su orden, Santander, Boyacá, Cundinamarca, Antioquia y Nariño, aunque las mayores áreas se dan en Cundinamarca y Antioquia. La razón para 1 2 Anuario Estadístico del Ministerio de Agricultura 2009. Según los datos de los 25 departamentos que recoge el anuario estadístico del Ministerio de Agricultura esta aparente contradicción es que los mayores rendimientos se dan en Santander y Boyacá, donde las condiciones agroecológicas son muy propicias para la producción. Por otro lado, otros departamentos como Cauca, Caldas, Norte de Santander, Tolima, Valle, Huila y Risaralda, también son importantes en su producción, aunque no son tan representativos a nivel nacional, pues los 5 departamentos líderes mencionados representan 67,9% de la producción y 63% del área cultivada. En la Tabla 1 se muestra la producción y el área de los principales departamentos productores según los datos del Ministerio de Agricultura. Tabla 1 Área y Producción de Panela en Colombia El consumo per cápita de panela en el país es el más alto del mundo, pues llega a 27.24 Kg/personaaño3, que es más de tres veces el del segundo país en consumo, India, que consume alrededor de 7 Kg/persona-año4 Sin embargo, India es el primer productor mundial, seguido de Colombia. A pesar de esto, el consumo en el país ha mostrado una tendencia descendente, puesto que la producción no ha crecido al mismo ritmo de la población, los hábitos de consumo urbano han cambiado, el 3 Según cálculos propios y de acuerdo con datos del Anuario 2009 de Minagricultura e información de población del DANE. 4 Según informe de Agrocadenas sobre la cadena productiva de la panela. producto ha presentado sustitutos en el mercado de los edulcorantes y es considerado un bien que su consumo disminuye en la medida que aumenta el ingreso real del consumidor (Osorio 2007). A partir del año 1995 el consumo muestra una tendencia decreciente moderada, que se acrecienta desde el año 2004 a los más bajos niveles en el periodo 1995 y 2009 (Ver Gráfico 1 Consumo histórico per cápita de panela en ColombiaGráfico 1). 2009 2008 2007 2006 2005 2004 2003 2002 2001 2000 1999 1998 1997 1996 38 36 34 32 30 28 26 24 22 20 1995 Kg/persona-año Gráfico 1 Consumo histórico per cápita de panela en Colombia Fuente: Minagricultura, Cálculos CGR El cultivo es un buen generador de empleo. Según un informe de estadística agropecuaria del Ministerio de Agricultura5, la caña panelera genera 283.499 empleos directos y 566.997 indirectos. En este aspecto es superior a la mayor parte de los productos agrícolas, siendo superado solo por el café, pero aventajando ampliamente al plátano, tercer generador de empleos directos y duplicando al maíz y la yuca. En cuanto a empleos indirectos, la situación es similar, por debajo del café pero superando ampliamente al resto de cultivos. La producción está destinada al consumo interno, pues las exportaciones son muy pequeñas, apenas 2.050 toneladas en 2009. En años recientes, el mayor volumen exportado en la década se dio en 2001 con 5.435 toneladas, mientras que las importaciones del producto en los últimos años han sido casi insignificantes: 34,3 toneladas en 2005, 201 en 2007 y 6,99 en 20086. 5 6 Estadísticas Sector Agropecuario, Ministerio de Agricultura y Desarrollo Rural, Bogotá, 15 de junio de 2010. Anuario 2009 Ministerio de Agricultura y Desarrollo Rural. En cuanto a precios, ha existido alta volatilidad en la década pasada, con caídas pronunciadas en los años 2000, 2004, 2005 y 2009, teniendo recuperación en los periodos intermedios. Con relación a los costos de producción, solo en el periodo 2006-2008 y en el último año hubo un alivio para los productores, pues el precio de venta históricamente no ha alcanzado a cubrir los costos de producción (Ver Gráfico 2). Gráfico 2 Precios al productor anuales ponderados de panela en Colombia 2000 1800 1600 1400 $/Kg. 1200 1000 800 600 400 200 0 1998 1999 2000 Precio corriente 2001 2002 2003 2004 2005 2006 Precio constante (pesos 2010) 2007 2008 2009 2010 2011 Costo prod. (pesos 2010) Fuente: Fedepanela, Cálculos CGR En este producto, la evolución del área sembrada y la producción obtenida no dan una idea precisa de lo ocurrido con los precios, pues existen otros factores que afectan la oferta de caña y panela, como son la panela adulterada (producida con azúcar), la expectativa de la instalación de plantas de etanol en la hoya del río Suárez y en Antioquia y el fomento de la caña panelera como alternativa para productores de zonas marginales por fuera de las regiones tradicionalmente paneleras. En el primer caso, los altos precios del azúcar y la entrada de los ingenios azucareros en la producción de alcohol carburante han desestimulado esta práctica, eliminando la sobreoferta interna mediante la exportación de los excedentes a buenos precios. Sin embargo, una caída en los precios del azúcar puede estimular la producción de panela adulterada y una consecuente caída en los precios. En el segundo caso, la posibilidad de los paneleros de tener otra alternativa para procesar sus cañas, incentivó las siembras en estas zonas del país, pero la opción de producir etanol en regiones paneleras no se ha consolidado, conllevando a una sobreoferta de panela. Por último, la caña panelera al ser un cultivo adaptable a variadas condiciones geográficas es usado en programas de fomento agropecuario, pero lo que no es considerado es que para la producción de panela se requieren condiciones agroecológicas especiales para garantizar la cantidad de caña y la calidad de sus jugos. Por otra parte, la oferta de nuevas áreas en caña afecta directamente los precios de la panela al sobre ofertarse los mercados naturales del producto. En los años 2007 y 2008 y nuevamente desde 2010 hasta estos primeros meses de 2011, el precio del azúcar en los mercados internacionales ha aumentado de manera importante, estimulando la exportación de azúcar por parte de la agroindustria del Valle del Cauca y quitando la presión de los llamados “derretideros” de azúcar sobre la oferta de panela en el mercado interno. Esta puede ser la razón de la elevación del precio que se ha notado en el último año. Por el lado de los productores, en la mayor parte de las regiones, es urgente adoptar prácticas que permitan mejorar la productividad, aumentar el valor agregado y diversificar el área cultivada, de manera que se mejore la rentabilidad de la agroindustria sin causar sobreoferta del producto. En este sentido, las exigencias que traen las normas del INVIMA, del Ministerio de Protección Social y el MAVDT en materia de adecuación de trapiches son, por un lado, importantes para mejorar la calidad y la aceptación del producto, al tiempo que se mitiga el impacto sobre el entorno ambiental, de manera que se logre mejorar el posicionamiento del producto en el mercado. Pero por otra parte, estas mejoras implican inversiones que pueden ser altas de acuerdo al tipo de productor, que en su mayoría son de economía campesina, afectando negativamente la rentabilidad y sostenibilidad económica de una actividad que ha estado en crisis en los últimos años y que involucra una población que puede potenciar o deteriorar los indicadores sociales y de seguridad del sector rural. 3. MARCO LEGAL DE LA PRODUCCIÓN PANELERA El Decreto 3075 de 1997 reglamenta la Ley 09/1979 (Regulación sanitaria) y define que siendo la salud un bien de interés público se deben regular las actividades que generan factores de riesgo por el consumo de alimentos, las cuales aplican entre otros a todas las fabricas y establecimientos de procesamiento de estos productos, dentro de los cuales se encuentran los trapiches. La actividad de producción panelera ha tenido altos índices de informalidad, situación que la confirma el INVIMA cuando estableció que 13.769 trapiches de los 17.700 que se habían inscrito hasta 2009, eran informales7. De alguna manera, la Ley 40 de 1990 ha servido para fortalecer en mayor o menor grado el gremio panelero, a raíz de la delegación de la administración de los recursos parafiscales de fomento panelero en la Federación Nacional de Productores de Panela -Fedepanela-. Sin embargo, a pesar de llevar más de 20 años de estar recibiendo recursos parafiscales, todavía es un gremio con mayoría de productores informales. El Fondo tiene en la ley unas directrices para dirigir la inversión y la Federación recibe el 10% de la cuota como contraprestación para la administración de los recursos. Para vigilar la calidad de la panela, el decreto 1774 de 2004 creó la Comisión Nacional Intersectorial para la Vigilancia de la Calidad de la Panela, encargada de la inspección, vigilancia y control de la calidad del producto. En esta Comisión tiene asiento como invitado el gerente de la Federación y son miembros principales el Ministro de Agricultura, el Ministro de la Protección Social, el Director del INVIMA, el Director de la DIAN y el Director de la Policía o sus delegados. La resolución 779 de 2006 del Ministerio de la Protección Social estableció el reglamento técnico que señala los requisitos sanitarios para la cadena productiva de la panela como una medida que propende por garantizar la calidad de este producto alimenticio, con el fin de proteger la salud humana y prevenir posibles daños a la misma. Esta normativa se justificó bajo el amparo del artículo 78 de la Constitución Nacional que establece la responsabilidad de los productores de bienes que atenten contra la salud de los consumidores; así como en el Acuerdo sobre Obstáculos Técnicos al Comercio8 que impulsa a los países miembros a adoptar medidas tendientes a proteger intereses esenciales relacionados con la seguridad de los productos agropecuarios; y, por otra parte la Decisiones Andinas 376 de 1995 y 562 de 2003 contienen los lineamientos para la elaboración de 7 ABC de la Panela, Ministerio de la Protección Social, INVIMA, Ministerio de Agricultura, Fedepanela, Presentación folleto, Bogotá, 2009. 8 Contenido en el Acuerdo de la Organización Mundial del Comercio aprobado por Colombia mediante la Ley 170 de 1994. reglamentos técnicos y dentro de sus objetivos se encuentran la protección de la salud humana y los procedimientos administrativos para la elaboración e implementación de medidas sanitarias. Por otra parte, el Ministerio de Protección Social al establecer esta norma reconoce el valor nutricional y el alto consumo de la panela, en especial en la dieta de la población infantil, pero que los resultados de pruebas de laboratorio realizadas a este producto en 20039, 64% de las muestras dieron positivas en el contenido de sustancias blanqueadoras y colorantes prohibidos en la alimentación y altamente perjudiciales para la salud10. Según el Ministerio de Protección Social la panela no está dentro de los alimentos de mayor riesgo a la salud pública, sin embargo plantea que durante la producción puede ser objeto de modificaciones en su composición, naturaleza y condiciones de calidad, debido a las malas prácticas de higiene y proceso así como la utilización de sustancias químicas prohibidas. 11. Entre estas sustancias están el hidrosulfito, hiposulfito o metabisulfito de sodio, las cuales al ser metabolizadas producen azufre, elemento que el organismo no está en capacidad de asimilar, acumulándose y ocasionando problemas de toxicidad, cuyos efectos se reflejan principalmente en el sistema respiratorio. Por otra parte el Ministerio de Protección Social manifiesta que entre los colorantes más utilizados en la producción de panela esta los artificiales de la gama de amarillos, principalmente el “amarillo No 5 o tartrazina”12. Concluye este Ministerio que el uso indiscriminado de estas sustancias se convierte en un riesgo potencial para la salud de la población, especialmente la infantil13. Por otra parte, el hecho que la producción de panela sea dispersa y en zonas de difícil acceso, además de la falta de mecanismos que identifiquen la procedencia del producto, como la rotulación adecuada, no permiten adelantar de manera eficiente las acciones de control por parte de las autoridades sanitarias respectivas. Por lo tanto mecanismos que garanticen la trazabilidad del producto, permitirían hacer un seguimiento mas especifico en los canales de comercialización, 9 Respuesta dada por el Ministerio de Protección Social del 8 de septiembre de 2011. El reglamento técnico fue puesto en consideración de la OMC y no presento objeción alguna por parta de sus países miembros. 11 Respuesta dada por el Ministerio de Protección Social del 8 de septiembre de 2011. 12 Pruebas realizadas en 2006 por la Secretaria de Salud de Bogotá dieron como resultado que el 11% tiene una calidad no aceptable para panela, producto de análisis de presencia de sulfitos y colorantes (Rodríguez 2006). 13 Respuesta dada por el Ministerio de Protección Social del 8 de septiembre de 2011. 10 trasporte y distribución, de tal manera que se identifiquen productos y fabricas de los mismos que no reúnan los requisitos establecidos en la Ley. En la resolución 779 de 2006 se establecen los requerimientos de las instalaciones, las condiciones de los servicios sanitarios y las condiciones y requisitos que deben cumplir las áreas de producción en cuanto a su construcción, separación de áreas y flujo secuencial. Para cumplir con estos requisitos, la mayoría de los trapiches tienen que ser sometidos a diversas adecuaciones de sus instalaciones y sistemas productivos, lo cual requiere principalmente inversiones económicas. Esta resolución debía aplicarse a los tres años, en cuanto a la implementación en los trapiches de unas condiciones sanitarias y de inocuidad adecuadas, pero posteriormente se expidió la resolución 3462 de 2008 que prorroga el plazo a 5 años, es decir hasta 2011 para el cumplimiento de las exigencias en cuanto a la separación de las viviendas de las áreas de producción, condiciones de pisos, techos y paredes, delimitación de las áreas, servicios sanitarios adecuados y la disposición del flujo de producción para evitar contaminación. Asimismo, la mencionada resolución estableció que los trapiches deben certificarse en Buenas Prácticas de Manufactura y que además deben inscribirse ante el INVIMA en un plazo de 6 meses desde la expedición del formulario respectivo por parte de dicha entidad. Posteriormente, en 2009 expidió la resolución 3544 ampliando el plazo hasta ese mismo año 2011 para cumplir con lo relativo al empaque individual y el rotulado. En cuanto a la normatividad ambiental vigente, se obliga a los trapiches paneleros a cumplir con el manejo del agua, el aire y otros recursos renovables. El decreto 1541 de 1978 reglamenta el uso del agua mediante concesiones que deben solicitarse ante la autoridad ambiental, actualmente las Corporaciones Autónomas Regionales. El decreto 1594 de 1984 regula el manejo de las aguas residuales, mientras que el decreto 2104 de 1985 determina el manejo de los residuos sólidos. El manejo de los bosques, un recurso que ha sido utilizado con frecuencia, está regulado por el decreto 1791 de 1996. La regulación sobre contaminación del aire y aquella causada por el ruido está reglamentada por el decreto 948 de 1995, donde se establece la prohibición de usar llantas como combustible debido a las emisiones que produce. La resolución 619 de 1997 del Ministerio del Medio Ambiente retoma el tema de las quemas agrícolas, permitiendo su aplicación con el permiso respectivo para áreas mayores a 25 Ha. y con el objetivo de regular lo relativo a las emisiones de las unidades productivas estableció unos mínimos de uso de combustibles a partir de los cuales debe solicitarse la debida autorización, como son la quema de bagazo en cantidad mayor a 3.000 toneladas por año; el uso superior a 100 galones por hora de combustibles líquidos o de 500 Kg. por hora de carbón mineral. El manejo de las aguas residuales y de los residuos sólidos en los trapiches deben llegar a convertirse en un tema muy importante debido a los vertimientos de contaminantes como la cachaza y las basuras, pues es de esperarse que las autoridades ambientales hagan mayores exigencias en el cumplimiento de la normatividad vigente. 4. METODOLOGÍA Se establecieron estudios de caso, los cuales permitieran contextualizar el efecto de la implementación de la norma. Seguidamente, se realizó una revisión de las normas con respecto a la producción de panela en el país y se tomaron de las bases de datos de FEDEPANELA-FONDO NACIONAL PANELERO, los costos de producción de tres importantes regiones, los precios al productor para el año 2010, así como los estimativos de inversión para la implementación de la normatividad en las unidades de molienda. Con esta información, se construyeron flujos de caja para cada una de estas regiones en sus condiciones actuales (Sin proyecto), de tal manera que al incluir los costos de implementación relacionados con el cumplimiento de la normatividad (Con proyecto), se estimó el cambio en la rentabilidad de los productores, evaluando la viabilidad de su implementación. Para evaluar el efecto del cumplimiento de la aplicación de la normativa sanitaria y ambiental, se utilizaron como indicadores de la rentabilidad el Valor Actual Neto (VAN) y la relación BeneficioCosto (B/C), de tal manera que se puedan comparar diferentes escenarios de la producción de panela. El cálculo del Valor Actual Neto (VAN) representa la equivalencia presente de los ingresos netos futuros y presentes de un proyecto, es decir la utilidad generada por el mismo incluido el costo de oportunidad del dinero. Esto se consigue por medio de la aplicación a cada uno de los valores del flujo de fondos, del coeficiente surgido de la fórmula de actualización, sumando luego algebraicamente los resultados según la fórmula (Narváez 2006): ∑ Donde Fn representa cada valor del flujo futuro de fondos, "i" corresponde a la tasa de interés de descuento y "n" representa los períodos correspondientes al flujo de fondos Por otra parte, la relación beneficio costo toma los ingresos y egresos presentes netos del estado de resultados, para determinar cuáles son los beneficios por cada peso que se sacrifica en el proyecto (Castro, Mokate 2003). ∑ ⁄ ∑ Dónde: B/C = Relación Beneficio / Costo Bi = Valor de la producción (beneficio bruto) Ci = Egresos (i = 0, 2, 3,4...n) i = Tasa de descuento Se realizó el análisis para un ciclo de veinte años14, de tal manera que se pueda observar la viabilidad de cada uno de los flujos de caja de los sistemas de producción estudiados, teniendo en cuenta las variaciones al incluir las inversiones requeridas para dar cumplimiento a la normatividad, así como las variaciones que presenta la rentabilidad al modificar variables como el precio de la panela y el rendimiento de caña. Las premisas que se tendrán en cuenta al estimar este indicador son las siguientes (Samuelson, 1970 y propios): • Todos los precios de la panela y de los insumos son conocidos y constantes durante el periodo de análisis. 14 Asumiendo que la vida útil de la inversión se cumple en este periodo • Los rendimientos de la producción agrícola son libres de riesgos biológicos y ambientales. • El mercado de capitales es perfecto donde las tasas son conocidas y constantes. Existe una única tasa de interés para prestar y arrendar dinero y no se contempla el racionamiento de capital. • No existen cambios en las preferencias del consumidor (es decir, en este posible supuesto tal vez el consumidor no se vería afectado por la propaganda de ventajas a favor de la panela elaborada cumpliendo las normas sanitarias y ambientales) • No existen cambios tecnológicos ni en el sistema de gestión empresarial. Para analizar económicamente sistemas productivos con horizontes de largo plazo, se utilizan técnicas de descuento para considerar el costo de oportunidad del productor sobre el capital que ha invertido en cada actividad productiva dentro de su finca. Para esto, se define una tasa mínima aceptable de descuento (TMA) específica para cada inversionista, la cual representa sus condiciones y características únicas del individuo respecto a la producción intertemporal (Navarro, 2005). En esta investigación se utilizó la tasa de descuento real, que es una tasa de descuento libre de inflación. Esta tasa de descuento usa como referencia la tasa de interés real para créditos agropecuarios promedio de pequeños y grandes productores, es decir el DTF + 8%, siendo la DTF la promedio para 2010 de los certificados de depósito de 180 y 360 días (4,25%, www.banrep.gov.co), empleándola como una forma de modelar la preferencia intertemporal por el capital, considerando el nivel de liquidez del productor, utilizando la siguiente fórmula: ( ) Donde: TMA= Tasa Mínima Aceptable Tn= Tasa nominal para crédito agropecuario Ti= Tasa de inflación 2010 (www.banrep.gov.co) Las zonas escogidas para analizar fueron tres representativas en la producción de panela como son la hoya del río Suárez, Cundinamarca y Nariño (Ver Tabla 2), que para el periodo 2000 – 2009 tuvieron en promedio 91.313 has (44,1% del nacional) y produjeron 758.983 toneladas de panela (57,4% del nacional). Tabla 2 Superficie, producción y rendimiento promedio 2000-2009 de las regiones estudiadas Area (has) Produccion (Ton panela) Rendimiento (Ton panela/ha) No Unidades de molienda Has/Unidad de molienda Ton panela/Unidad de molienda Cundinamarca 42.305 185.150 4,4 3.722 11,4 49,7 Nariño 12.030 93.277 7,8 456 26,4 204,6 Boyacá 14.381 187.875 13,1 738 19,5 254,6 Santander Hoya del río Suarez 20.379 34.760 262.239 450.114 12,9 12,9 1.083 1.821 18,8 19,1 242,1 247,2 Nacional 194.221 1.227.313 6,3 19.050 10,9 64,4 Fuente: Anuario Minagricultura. Cálculos CGR Para cada una de estas regiones se tomaron los costos de producción para 2010, los cuales son recopilados por el sistema de asistencia técnica de FEDEPANELA de manera trimestral y se calcula un promedio anual. De la misma fuente se tomaron los precios de venta al productor, los cuales se recopilan semanalmente e igualmente se calcula el promedio anual. Tabla 3 Estructura de costos e ingresos de las regiones estudiadas 2010 Región A. Costos Fijos Siembra/resiembra ($/ha) Mantenimiento ($/ha) TOTAL COSTOS FIJOS ($/ha) B. Costos Variables Cosecha ($/ha) Molienda ($/ha) Comercialización ($/ha) TOTAL COSTOS VARIABLES ($/ha) C. Ingresos variables ($/ha) D. Ingreso neto (C-A-B) ($/ha) E. Costos Totales (A+B) ($/ha) F. Ingreso neto sin siembra ($/ha) Precio al productor ($/kg panela) Rendimiento (kg caña/ha) Costo de producción ($/kg panela) Renovación cultivo (años) Promedio hectareas atendidas por Unidad de molienda Fuente: Fedepanela. Cálculos CGR Hoya del Rio Suarez Cundinamarca Nariño $ 104.345.000 $ 31.095.000 $ 135.440.000 $ 26.009.100 $ 58.368.000 $ 8.892.000 $ 55.896.000 $ 34.901.100 $ 114.264.000 $ 68.470.000 $ 85.892.750 $ 10.086.000 $ 164.448.750 $ 267.648.000 -$ 32.240.750 $ 299.888.750 $ 72.104.250 $ 1.088 120.000 $ 842 9 $ 17.424.500 $ 16.724.750 $ 5.034.200 $ 39.183.450 $ 59.670.000 -$ 14.414.550 $ 74.084.550 $ 11.594.550 $ 1.020 50.000 $ 844 20 $ 66.758.400 $ 89.354.400 $ 2.270.000 $ 158.382.800 $ 246.240.000 -$ 26.406.800 $ 272.646.800 $ 31.961.200 $ 1.026 100.000 $ 920 9 11,4 26,4 19,1 En la estructura de costos se observa la gran influencia que tiene el componente tecnológico de cada sistema productivo: mientras en la hoya del río Suárez el sistema productivo alcanza los costos de producción más altos, tanto en siembra como en mantenimiento, en Cundinamarca alcanzan el 42% de los primeros. Por otro lado, entre Nariño y la hoya del río Suárez hay una diferencia importante en costos, donde es notoria la influencia del bajo costo de la mano de obra en la primera de las regiones. En cuanto a los costos de cosecha, molienda y comercialización están directamente relacionados con la productividad de la caña y en consecuencia su conversión al volumen de panela por hectárea. Finalmente, las utilidades más altas son alcanzadas en la Hoya del rio Suarez, a pesar de tener los costos más altos, como resultado de la combinación de sus mejores niveles tanto en rendimientos como en precios de venta (Ver Tabla 3). Dentro de los análisis de costos, se construyeron las estructuras de costos fijos, variables y de ingresos, de tal manera que se estableciera el cálculo del Valor Actual Neto (VAN) y la relación beneficio-costo (B/C) en la situación original de cada sistema productivo o lo que se denomino “Sin proyecto”. Con los flujos de caja construidos y calculados los indicadores financieros, se procedió a sensibilizarlos bajo la condición cetirus paribus, es decir, variando un factor mientras los demás permanecen constantes y así observar la variación del VAN y el B/C. Teniendo en cuenta que la aplicación de la norma requiere de una inversión de capital, se definieron tres escenarios denominados de alta, mediana y baja viabilidad de reconversión. El departamento técnico de Fedepanela realizó estudios de caso regionales y definió un promedio de inversión por unidad de molienda de 35, 60 y 100 millones de pesos respectivamente, al grado de viabilidad de implementar la norma. Con estos valores se sensibilizaron los flujos de caja para poder determinar el impacto sobre cada uno de los sistemas productivos en la situación “Con proyecto”, es decir con la aplicación de la regulación. Por otra parte, se sensibilizó el precio de la panela con un valor equivalente a la media de esta variable (serie de tiempo 1998 – 2011) más o menos la mitad de su desviación estándar. De esta manera se revisó el efecto en los indicadores financieros aplicando escenarios de precios bajos y altos (Ver Tabla 4). Asimismo, se calculó el precio de equilibrio de la panela para cada una de las situaciones con proyecto. Tabla 4 Precio histórico de venta de la panela al productor 1998-2011 Media aritmética Desviación estándar Precio mínimo Varianza Precio máximo $1.210/kg panela $643,9 $888,3 $414.604 $1.532,2/kg panela Fuente: Elaboración propia Se sensibilizó igualmente la productividad de la caña por ser una variable importante para la mejora de los ingresos del productor, modificando esta variable hasta alcanzar el equilibrio en el flujo de caja “Con proyecto” para los tres escenarios definidos. Por último, se sensibilizaron los puntos adicionales al DTF de la tasa de interés, para de esta manera hallar cual es la tasa que hace que el VAN sea igual a cero, es decir, la que justifica la inversión en la implementación de la normatividad. 5. EVALUACIÓN DE LOS COSTOS DE ADECUACIÓN PARA LAS NORMAS. 5.1. Valor Actual Neto – VAN y la Relación Beneficio Costo R-B/C Sobre la evaluación de los costos de inversión necesarios para cumplir con la aplicación de las normas frente a los valores actuales netos (VAN) y las relaciones beneficio costo (B/C), establecidos para el periodo de 20 años como se muestra en la Tabla 5, se puede determinar que para las tres regiones paneleras del país, estos indicadores sin el proyecto son positivos, pero con la implementación de la norma resultan negativos con cualquiera de las tres condiciones, ya sea de alta, media o baja viabilidad. Tabla 5 Análisis de del VAN y la R- B/C (pesos/ha) Fuente: Elaboración propia Tanto el Valor Actual Neto como la relación Beneficio Costo son positivos cuando no se incluye el valor del proyecto, pero una vez incluido el valor de los ajustes a la infraestructura de procesamiento, resulta la región de Cundinamarca no viable financieramente, a menos que se emplee algún tipo de subsidio o de reacomodamiento del subsector que permita reducir los costos a un nivel aceptable. Tabla 6 Efectos de la inviabilidad financiera por la aplicación de la norma a pesos de 2010 De la Tabla 6 se observa como en Cundinamarca en la condición de inviabilidad financiera (baja viabilidad técnica), se encuentran 2.572 Unidades de molienda que representan 42.305 has; pero si extrapolamos este resultado a departamentos con condiciones de desarrollo tecnológico tanto agronómicas como de capacidad agroindustrial similares (Antioquia, Caldas, Caquetá, Cauca y Cundinamarca), la cifra de trapiches en condición de inviabilidad financiera ascendería a 8.048 que representan el 42% de la totalidad de unidades agroindustriales del país y que muele el 34% de la caña para panela a nivel nacional. A pesar de que para este ejercicio solo Cundinamarca resulta inviable, al revisar la R-B/C se observa como la aplicación de la norma para los tres escenarios planteados de viabilidad técnica hace que la recuperación de los costos de operación y del costo de oportunidad del dinero son ínfimas, por ejemplo para Nariño van de 1,05 a 1,08, lo que significa que de 1 peso invertido se recupera tan solo 5 y 8 centavos respectivamente. Lo mismo ocurre en Cundinamarca para los escenarios de alta y media viabilidad (Ver Tabla 5) 5.2. Análisis de sensibilidad Al realizar una comparación de los precios mínimos y máximos de la panela para establecer la sensibilidad frente a la VAN y la B/C, Tabla 7, el resultado para el precio mínimo es que resulta inviable “sin proyecto” para casi la totalidad de los escenarios; resulta positivo para la Hoya del rio Suarez “sin proyecto” y para el escenario de “alta viabilidad técnica - con proyecto”, así como para Cundinamarca “sin proyecto” Por otra parte, incluso sin la realización de inversiones adicionales el flujo de caja para la región de Nariño se hace negativo en sus indicadores de rentabilidad. Lo anterior demuestra la alta sensibilidad al precio que tiene la producción panelera y en especial, la debilidad financiera en momentos de crisis, con o sin nuevas inversiones. Tabla 7 Indicadores financieros calculados con los precios históricos mínimo y máximo Region Sin proyecto Alta viabilidad VAN ($/ha) Media viabilidad Precio mínimo Baja viabilidad ($888,3/kg Sin proyecto panela) Alta viabilidad B/C Media viabilidad Baja viabilidad Sin proyecto Alta viabilidad VAN ($/ha) Media viabilidad Precio máximo Baja viabilidad ($1532,2/kg Sin proyecto panela) Alta viabilidad B/C Media viabilidad Baja viabilidad Promedio hectareas atendidas por Unidad de molienda Fuente: Elaboración propia Hoya del Rio Suarez $ 52.630.502 $ 20.384.253 ($ 2.648.781) ($ 39.501.636) 1,03 1,01 1,00 0,98 $ 1.547.281.341 $ 1.515.035.093 $ 1.492.002.059 $ 1.455.149.203 1,77 1,74 1,72 1,69 20,5 Cundinamarca Nariño $ 12.725.063 ($ 19.521.186) ($ 42.554.220) ($ 79.407.075) 1,03 0,96 0,92 0,86 $ 368.160.323 $ 335.914.075 $ 312.881.040 $ 276.028.185 1,77 1,66 1,59 1,48 ($ 102.132.664) ($ 134.378.913) ($ 157.411.947) ($ 194.264.802) 0,95 0,94 0,93 0,91 $ 1.356.063.277 $ 1.323.817.029 $ 1.300.783.994 $ 1.263.931.139 1,64 1,62 1,60 1,57 11,7 24 La R-B/C muestra nuevamente la alta sensibilidad al precio del producto final, incluso en los casos en que este indicador genera una rentabilidad positiva, ya que las utilidades o retornos de los costos es mínima (rangos de 1,01 a 1,03). Al analizar el precio de la panela al productor, se pudo determinar la viabilidad de las explotaciones según el grado de inversión que requieren para adaptarse a las normas vigentes (Ver Tabla 8). Teniendo en cuenta que el precio mínimo del kilogramo de la panela ajustado por inflación, históricamente fue de $888/kg panela, se observa como los precios que equilibran los flujos de caja de los casos estudiados están por encima de este precio mínimo, lo cual significa un riesgo que enfrentan los productores si realizan las inversiones requeridas, dada la volatilidad de los precios del producto final. Tabla 8 Análisis del precio de equilibrio Fuente: Elaboración propia Otra opción para implementar la norma sería a través del crédito, por lo tanto se sensibilizó en los flujos de caja los puntos adicionales a la DTF que establecen la tasa de interés para el sector agropecuario y así determinar la viabilidad de ayudas gubernamentales para la implementación de las inversiones requeridas en la región de Cundinamarca que resulto inviable financieramente, obteniendo que la tasa nominal que garantiza una rentabilidad positiva es de DTF + 7,04%15. 5.3. Inventario de las unidades de molienda en Colombia y costos de adecuación a la normatividad En Colombia, se cuenta con 19.050 unidades de molienda con diferentes características de adecuación, de las cuales 5.999 se encuentran localizadas en las tres regiones de estudio, Tabla 9. Las unidades que se encuentran tecnológicamente adecuadas totalmente, o sea que cumplirían con 15 En el flujo sin proyecto se utilizó para calcular los indicadores de rentabilidad, la tasa de interés del DTF+8, como una tasa intermedia entre grandes y pequeños productores (DTF +10% y DTF +8 respectivamente) los aspectos señalados en la norma, corresponden a 216 unidades en total para el país de las cuales 163 se ubican en las tres regiones de estudio y representan el 75%. Las adecuadas parcialmente suman 3.278 unidades de las cuales 1.111 se localizan en las zonas de estudio y representan el 34%, estas unidades requieren algunas cuya adecuación se estima entre $35 y $60 millones; las unidades de molienda sin adecuar llegan a 13.403 en el país y de estas 4.443 se ubican en el área de estudio que representa el 33%, las cuales requerirían inversiones del orden de los $100 millones; y los molinos de tracción animal corresponden a 2.152 unidades de los cuales 281 (que representan el 13%) están en la zona de estudio (Ver Tabla 9). Tabla 9 Inventario nacional de unidades de trapiches Fuente: Fedepanela, Invima 2010 De las 19.050 unidades existentes, 16.682 requieren algún grado de adecuación a la norma en virtud a que las 216 no requieren de implementación y las 2.152 de tracción animal estarían por fuera de toda posibilidad de realizar alguna adecuación. De aquellas de alta viabilidad de adecuación, es decir, aquellas que requieren menos acciones para adecuarse a la norma, corresponden a 1.311 unidades, sobre las cuales se calcula un costo por unidad de $35 millones; las de viabilidad media, que son 3.523 unidades, requerirían de significativas implementaciones con un costo de $60 millones por unidad; y las de baja viabilidad que requieren adecuación total, corresponden a 11.848 unidades con un costo por cada una de $100 millones. En general, las 16.682 unidades viables que requieren algún tipo de adecuación en el país necesitan recursos por $1,44 billones (Ver Tabla 9). Si se considera la reconversión de las unidades de molienda a excepción de las 8.048 inviables financieramente resultado del ejercicio planteado en este documento, la eliminación de éstas últimas y su cambio por 1.253 unidades modernas de 100 kg panela/hora, el costo total ascendería a $0,887 billones. 6. CONCLUSIONES Y RECOMENDACIONES La regulación higiénico - sanitaria y ambiental del subsector panelero, así como de cualquier subsector de producción de alimentos para consumo humano, se justifica en términos de garantizar la inocuidad de la producción y minimizar los impactos ambientales generados. En este sentido la regulación directa es una posibilidad para el control de los posibles daños que la actividad productiva ocasione, pero debe estar sólidamente sustentada desde el punto de vista científico, máxime cuando su aplicación genera implicaciones que afectan la rentabilidad a nivel microeconómico, que en este caso particular compromete un sector de la población generadora de empleo rural y de estabilidad social en el campo. Así pues, la Contraloría considera que los esquemas de control deben ir acompañados de otros instrumentos que de manera armónica busquen el objetivo de protección, pero también el mantenimiento de la actividad productiva, (crédito, asociatividad, transferencia tecnológica, asistencia técnica, desarrollo empresarial), buscando la mejora de la competitividad sectorial y no comprometiendo sectores socialmente importantes de la economía nacional y que hacen parte de la población rural, encargada de la seguridad alimentaria del resto del País. De acuerdo con los resultados obtenidos al calcular los indicadores económicos VAN y R-B/C para implementación del proyecto normativo, se establece una situación de alerta para la sostenibilidad financiera del sector panelero, en especial los pequeños productores de ladera, quienes la aplicación de la norma los haría inviables financieramente, en consecuencia, se requiere la implementación de medidas estratégicas para viabilizar su permanencia. Con los costos y precios establecidos para 2010 en las regiones estudiadas, la inversión requerida para implementar la normatividad sanitaria y ambiental hace inviable financieramente la producción de panela en los trapiches de Cundinamarca con baja viabilidad técnica de adecuación de su infraestructura a la normatividad, pero si a esto se le suman departamentos con condiciones tecnológicas similares, la cifra de unidades de molienda en donde su rentabilidad se haría negativa por el cumplimiento de la norma ascendería a 8,048, que representan el 34% del área en caña panelera y el 42% de los trapiches a nivel nacional. Por otra parte se concluye la alta sensibilidad que tiene la rentabilidad de los productores de panela al precio de venta de su producto final, tanto así que asumiendo los precios mínimos históricos, la aplicación de la norma, incluso sin la realización de inversiones, hace la rentabilidad de la producción de panela negativa o con utilidades escazas. Una opción para la adecuación de la infraestructura panelera a la normatividad sanitaria y ambiental seria el crédito subsidiado, como líneas especiales del ICR, pero la cantidad de recursos para garantizar la totalidad de la readecuación seria por lo menos de $0,6 billones si suponemos un incentivo del 40%. El valor de la reconversión para aplicar la normatividad al actual inventario de trapiches asciende a la suma de 1,44 billones de pesos, pero con los resultados obtenidos, se observa que conllevaría a la salida de la mayoría de los pequeños productores con unidades de molienda que requieren adecuaciones importantes en su infraestructura de procesamiento, con sus consabidas consecuencias a nivel sectorial, social y económicas en las regiones productoras de caña y panela. Otra alternativa a la inversión para aplicar la norma al actual inventario de unidades de molienda, es la propuesta de reconversión propuesta por el gremio y que alcanza la cifra de 0,428 billones de pesos, la cual implica una nueva visión de la producción de caña y panela, al pasar de 19 mil trapiches a 3942, los cuales tendrían un sistema acorde con la norma y alcanzaría 1.350.000 toneladas de panela al año. Esta propuesta conllevaría una nueva forma de producción de la panela en el país que establece aumentar las escalas de producción, especializar la producción de caña, panela y su comercialización, garantizar alianzas entre productores de caña y agroindustrias de panela y la asociatividad de los pequeños y medianos productores, entre otros factores. Adicionalmente los factores culturales serian la principal traba a la realización de una propuesta de este estilo, ya que son muy pocas las regiones del país (Nariño por ejemplo), en donde pequeños cañicultores se reúnen alrededor de una unidad de molienda con mayor eficiencia de caña/año (mientras en Nariño cada trapiche procesa 2000 ton caña/ha en promedio, a nivel nacional esa cifra solo alcanza las 644 toneladas. En este sentido, la aplicación de una normatividad que es favorable no solo sanitariamente a los consumidores de panela, sino también a la modernización de este subsector productivo, requeriría de un esfuerzo no solo de los productores sino del Estado mediante la concertación de una política integral para realizar los cambios estructurales requeridos, incluyendo la liberación de áreas de caña hacia otro tipo de producto más rentable y el fortalecimiento y/o creación de capital humano y social que permita la adopción de innovación tecnológica, administrativa y empresarial para afrontar retos de competencia y calidad del producto. El no tener en cuenta en la aplicación de la norma las condiciones sociales, culturales y económicas de los productores de panela, podría transformarse en un caldo de cultivo para el incremento del desempleo rural, aumento de la pobreza y la generación de conflictos con la población que genera sus ingresos de este subsector; o sencillamente en que quede como letra muerta al no poder ejercer los controles respectivos para garantizar su efectividad. Esta situación a su vez representa un conflicto frente al universo de consumidores a los cuales el Estado debe garantizar su salud frente al consumo de alimentos, por lo que se visualiza como no es suficiente tan solo con la definición de la norma técnica, sino que se requiere que sea acompañada de políticas sectoriales que respalden a los sectores sociales involucrados por los efectos de su aplicación, en especial cuando representan un activo representativo de la generación de empleo en la población rural. 7. Bibliografía Castro, R.; Mokate, K. 2003. Evaluación económica y social de proyectos de inversión. Bogotá, Universidad de Los Andes. Congreso de la República de Colombia, 1990. Ley 40: normas para la protección y desarrollo de la producción de la panela y se establece la cuota de fomento panelero. (En línea). Disponible en: http://www.fedepanela.org.co/pdfs/Ley%2040%20de%201990.pdf. 6 p. INDERENA, 1978. Decreto 1541: Reglamento de las normas relacionadas con el recurso agua en todos sus estados. (En línea). Disponible en: http://www.asocars.org.co/normas/RECURSOS_NATURALES/AGUA/Decreto1541_de_1978.pdf. 61 p. Moreno S., C.A. 2008. Aplicabilidad de la legislación y las normas de certificación en sistemas agroforestales de café (SAFC) en Costa Rica y sus efectos en la rentabilidad del productor. Tesis para obtener el Magister Scientiae en Socioeconomía Ambiental. CATIE, Turrialba, Costa Rica. 188 p. Narváez, J.L., 2006. Evaluación de inversiones: de la teoría a la práctica. Buenos Aires. Revista ciencia y técnica administrativa. Vol 5 No 8. Navarro, G. A.; Bermúdez, G. 2005. Análisis Técnico-Financiero de la situación actual y diversificada de 4 fincas cafetaleras representativas de la zona de El Tuma-La Dalia y Rancho Grande, Matagalpa, Nicaragua. Para el programa de diversificación y reconversión de la producción de café con reducidas perspectivas de mercado. CATIEFAO 2004-2005. Ministerio de Agricultura y Desarrollo Rural, 1981. Decreto 2857: Reglamento ordenación de cuencas hidrográficas. (En línea). Disponible en: http://www.unalmed.edu.co/~poboyca/documentos/documentos1/documentosJuan%20Diego/Plnaifi_Cuencas_Pregrado/decreto%202857%201981.pdf. 12 p. ---, 2004. Decreto 1774: Comisión Nacional Intersectorial para la Vigilancia de la Calidad de la Panela.. (En línea). Disponible en: http://www.presidencia.gov.co/prensa_new/decretoslinea/2004/junio/02/dec17740206041.pdf. 2 p. ---, 2009. Anuario estadístico del sector agropecuario. Bogotá. Ministerio del Medio Ambiente, 1995. Decreto 948: Reglamento de protección y control de la calidad del aire (En línea). Disponible en: http://www.presidencia.gov.co/prensa_new/decretoslinea/1995/junio/05/dec0948051995.pdf. 57 p. ---, 1996. Decreto 1791: Régimen de aprovechamiento forestal. (En línea). Disponible en: http://www.asocars.org.co/normas/RECURSOS_NATURALES/BOSQUE/Decreto_1791_de_1996. pdf. 13 p. ---, Vivienda y Desarrollo Territorial, 1997. Resolución 619: Comisión Nacional Intersectorial para la Vigilancia de la Calidad de la Panela.. (En línea). Disponible en: http://www.asocars.org.co/archivos/Legislacion/73-resolucion%20619%20de%201997.pdf. 5 p. Ministerio de la Protección Social; INVIMA; Ministerio de Agricultura; Fedepanela; 2009. ABC de la Panela, Bogotá. 24 p. Ministerio de Salud, 1984. Decreto 1594: Reglamento usos del agua y residuos líquidos. (En línea). Disponible en: http://www.iangelconsultores.com/Dec._1594_1984.pdf. 58 p. Ministerio de la Protección Social, 2006. Resolución 779: Reglamento técnico sobre los requisitos sanitarios que se deben cumplir en la producción y comercialización de la panela para consumo humano. (En línea). Disponible en: http://www.fedepanela.org.co/pdfs/RES779-2006.pdf. 14 p. ---, 2008. Resolución 3462: Modificación Resolución 779 de 2006. (En línea). Disponible en: http://www.fedepanela.org.co/pdfs/Res3462-%202008%20.pdf. 1 p. ---, 2009. Resolución 3544: Modificación Resolución 779 de 2006. (En línea). Disponible en: http://www.fedepanela.org.co/pdfs/resolucion_003544_envase_panela.pdf. 2 p. Rodríguez C, F.C. 2006. Calidad e inocuidad fisicoquímica de la panela en Bogotá, 2006. Alcaldía Mayor de Bogotá – Secretaria de Salud. Boletín epidemiológico Distrital Vol. 12 No. 9. 16 p. Samuelson, P. A., 1970. Curso de economía moderna: una descripción analítica de la realidad económica. Traductor Sampedro José Luis. Ed. Aguilar. Madrid. 960 p. Osorio, G., 2007. Manual: Buenas Prácticas Agrícolas -BPA- y Buenas Prácticas de Manufactura -BPM-en la Producción de Caña y Panela. FAO. 200 p.