Caracterización de láminas de materiales compuestos de

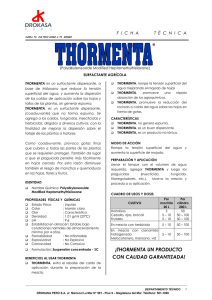

Anuncio