INDICES DE PRODUCTIVIDAD EN MANTENIMIENTO

Anuncio

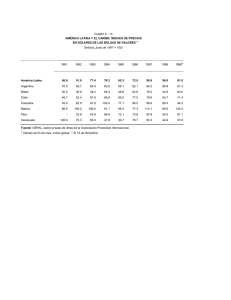

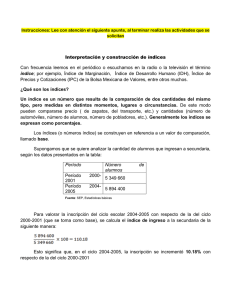

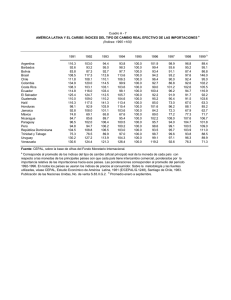

1 CONTROL DE PROCESOS EN MANTENIMIENTO Ing. Carmen Elías Gutiérrez La realidad de la industria de hoy día es que los sistemas son cada vez más sofisticados y las máquinas más complejas, pero al mismo tiempo el personal que opera y le da mantenimiento se ha reducido a su mínima expresión. Para asegurar una gestión eficiente, este proceso evolutivo exige de la administración, decisiones estratégicas, económicas y operativas. La Gestión de Mantenimiento se orienta a crear valor para la empresa y para el accionista pero también toma en cuenta la conservación del medio ambiente. Mantenimiento tiene la responsabilidad de conservar los requerimientos funcionales de las instalaciones, sistemas y equipos, considerando y coordinando todos los factores que inciden en el producto final. Eventualmente se hace necesario modernizar la actividad de mantenimiento, como paso obligado de la evolución del proceso, similar a un auto subiendo una cuesta, te indica cuándo es necesario hacer cambio de velocidad, así mismo en la industria, llega el momento adecuado para la implementación de estrategias, métodos y tecnología modernas de mantenimiento. El mantenimiento actúa como elemento regulador del proceso productivo, donde los índices de productividad envían señales que requerirán ajustes al sistema a fin de cumplir con las exigencias de producción. Se logra de esta manera un equilibrio dinámico de todas las variables de influencia. Los índices de productividad consideran las variables económicas del proceso y da seguimiento a los objetivos y resultados, constituyéndose en una herramienta efectiva para medir la gestión del proceso productivo. Estos índices permiten al administrador de mantenimiento evaluar la actividad de producción, en función de valores objetivos y predeterminados de disponibilidad de máquinas y de costos, indicando las medidas que se deberán tomar para lograr los objetivos de manera integral. Diagnóstico de la actividad de mantenimiento. El proceso de modernización se inicia con un diagnóstico del comportamiento del proceso de mantenimiento. Es usual que haya indicaciones de comportamiento reactivo, o sea que el mantenimiento se efectúa cuando ocurre una rotura o daño. Este comportamiento de respuesta a emergencias frecuentemente es producto de deficiencias más conceptuales que económicas y sugiere la necesidad de nuevos conceptos como alternativas a la improvisación, y que produzcan mejores resultados. Proceso de información, capacitación y adiestramiento. Una vez realizado el diagnóstico, se revisan las descripciones de las funciones del personal de mantenimiento acorde a los nuevos conceptos y se establece un perfil de necesidades de capacitación y adiestramiento. Se diseña un plan piloto de adiestramiento, información y capacitación, usualmente con una duración de dos años. Proceso de innovación. El siguiente paso es configurar una estrategia para lograr resultados medibles a corto plazo. Es aquí donde se pone de manifiesto el liderazgo de la gestión de mantenimiento, ya que recoge el vigor de la iniciativa y el conocimiento para proyectarlos en la creación de valor para la 2 empresa. Cada inversión que se realice debe armonizar con el plan estratégico de la empresa y, por ende, responder a un objetivo bien definido. El costo del capital invertido debe tener un retorno cuantificado y reflejarse en resultados económicos tangibles. Documentación de los procesos de mantenimiento. Finalmente, se establece un sistema de documentación que permita conocer en cada instante el comportamiento de los procesos que afectan el Mantenimiento, y evaluar los resultados reales de cada iniciativa de Mantenimiento. Indices de gestión y productividad en mantenimiento. Para lograr un control realista de una maquinaria o equipo, se debe considerar su desgast y el de sus componentes. En una planta industrial, los parámetros que se miden son la disponibilidad de los equipos y los costos de operación y mantenimiento. Para determinar el estado técnico de un proceso de mantenimiento, se analizan los registros de daños y fallas. No sólo se diagnostica el desgaste de elementos específicos, sino también el proceso en sí. La norma alemana VDI 2893 provee una serie de índices de gestión de mantenimiento que permiten evaluar y controlar de forma efectiva un proceso de mantenimiento como parte de un proceso productivo. Estos índices se clasifican en función de su aplicación, que debe hacerse de manera sistematica a fin de evaluar la tendencia y correlación de éstos índices con otras variables del proceso productivo. Los índices de productividad que miden la Confiabilidad son: el Tiempo de Falla = Tiempo de falla/equipo/tiempo de operación /equipox100, la Frecuencia de Falla y el Tiempo Promedio entre fallas. Los índices de productividad que miden el impacto del daño son: el Grado de Daños = Tiempo de operación logrado/tiempo de operación calculado x 100, y el Tipo de daño = Número de daños de una clase/número total de daños x 100. Los índices de productividad para el análisis de servicio son: el Grado Profiláctico = Numero de horas de mantenimientro preventivo/total de horas de mantemiento x 100, el Grado de Preparación = N° de horas planificadas/total de horas disponibles x 100, el Grado de Espontaneidad = N° de horas hombres no planificadas/ total de horas-hombre, el Grado de Sobretiempo = Sobretiempo/total de horas X 100 y el Grado de emergencia = N° de informes de daños/total de órdenes de trabajo x 100. Cada índice involucra una serie de factores que son muy predecibles y observables. Es importante interpretar los índices de gestión tomando en cuenta la evolución histórica del proceso. Al tener una mejor comprensión y dominio de la actividad, se pueden detectar las discrepancias que existan entre la realidad y la planificación. La evaluación del mantenimiento mediante índices de gestión favorece el análisis del comportamiento de falla de los equipos en determinados periodos de tiempo -por ejemplo- entre un año y otro, lo cual permite identificar los años con mayor número de daños y el por qué; este análisis, es muy importante para la implementación de un mantenimiento prospectivo. El control de los índices de gestión favorece que la toma de decisiones sea exitosa y efectiva, al permitir que el administrador de mantenimiento visualice un espectro amplio de valores de las variables en cada momento de la actividad de 3 mantenimiento. En consecuencia, se reducen la improvisación y la incertidumbre de nuestras decisiones. Como administradores de mantenimiento, nos debemos concentrar en una planificación estratégica que satisfaga las necesidades que originan los diversos cambios tecnológicos y técnicos que afectan el Mantenimiento sin perder de vista los objetivos financieros de la empresa. Al planificar inversiones tomemos en cuenta los flujos de efectivo, el costo de los recursos y el tiempo, y utilicemos los índices de productividad como una herramienta para la toma de decisiones, tendiente a la creación de valor para la empresa. El Ing. Carmen Elías Gutiérrez es Presidente de la Asociación Panameña de Profesionales del Mantenimiento.