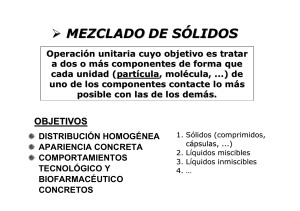

Mezclado de sólidos

Anuncio

Mezclado de sólidos Mezclador de Doble Cono Mezclador de Pantalon o “V” Mezclador de Hélices o Cintas Objetivos de la sesión: Justificar la mezcla de sólidos en la industria farmacéutica. ¿POR QUÉ? Comprender los fundamentos del mezclado de materiales sólidos. ¿CÓMO? Seleccionar equipos y procedimientos para obtener mezclas homogéneas Mezclado de Polvos Es una operación básica y de mayor frecuencia. Casi la totalidad de formulaciones sólidas tienen dos o más componentes. Sirve para obtener una DISTRIBUCIÓN HOMOGÉNEA Asegurar la Dosis, Mejorar la Compactación, Mejorar la Humectación y solubilidad… El producto final va a ser subdividido en Cápsulas, Comprimidos, Polvos para inyectables, Polvos para reconstitución, etc.: ¿La mezcla a qué escala debe ser homogénea? Definición: Operación unitaria cuyo objetivo es tratar a dos o más componentes de forma que cada unidad (partícula, molécula, ...) de uno de los componentes contacte lo más posible con las de los demás. Distribución de partículas al azar Tipos de Mezcla: MEZCLA ORDENADA: Sería un mezclado perfecto, una distribución de partículas homogénea: • Muy poco probable en la práctica. • Deseable en caso de Fármacos en baja dosis. PERO….. ….. MEZCLA ORDENADA: En la práctica, la MEZCLA ORDENADA aquella en que los constituyentes no son independientes unos de otros. Se dan entre sólidos altamente cohesivos en los que uno de ellos actúa como portador de las partículas del otro sólido. Tiende a formar aglomerados. - Pastosos Humedad > 5% Higroscópicos Amorfos - Ejemplos….. Mezcla Aleatoria Se da la probabilidad de encontrar un componente es la misma en cualquier punto del sistema e igual a la proporción del componente en la mezcla. - Partículas esféricas o de forma regular - Humedad < 5% - Cristales - Ejemplos….. Tamaño de Muestra El tamaño de muestra viene condicionado por el tamaño de la dosis que debe tomar el paciente. Este tamaño condiciona los requerimientos mínimos de calidad de mezclado. Se subdivide en fracciones del tamaño de las unidades de dosificación. Si la tableta pesa 450 mg, la muestra debe ser de 450 mg Se debe lograr la Homogeneidad a esa escala. Tamaño de Muestra: A considerar: • La proporción del componente activo, ejemplo: 10% p.a. • Importante: el Tamaño de Partícula; a menor tamaño, mayor número de ellas. Mecanismo de Mezclado DIFUSIVO Rotación y gravedad CONVECTIVO Uso de fuerzas externas, agitadores. CORTE o CIZALLAMIENTO (es una mezcla de los dos anteriores) Mecanismo de mezclado. Incluye: Fuerzas que promueven DESPLAZAMIENTO o fuerzas de aceleración (rotación y traslación) inducidos por los equipos de mezclado. Fuerza de la GRAVEDAD. Fuerzas de COHESIÓN entre partículas. Para mezclas ALEATORIAS las fuerzas externas serán de pequeña magnitud. Para mezclas ORDENADAS se requiere de fuerzas externas mas intensas romper los aglomerados. Mecanismos de Segregación Principal problema para mezclas aleatorias Tiene lugar por acción de la gravedad Diferencia de tamaño de partículas (principalmente) Diferencia de Densidad de las partículas y su forma Fuerzas electrostáticas de las partículas (repulsión). Fuerzas externas: vibración, golpes. Mecanismos de Segregación En mezclas ordenadas se da por la saturación de los lugares de unión disponibles. Desplazamiento de partículas adsorbidas al incorporar a la mezcla otros componentes más afines. Toda manipulación de un lecho de polvo con fines de transporte, descarga en tolva, vibración da la oportunidad de segregación Factores que intervienen: 1. Tamaño de las partículas. 2. Forma y rugosidad de las partículas. 3. Densidad de las sustancias. 4. Proporción de los componentes. 5. Formación de cargas eléctricas. 1. Tamaño de Partícula Partículas menor de 100 micras tienen mal flujo, porque hay mayor superficie de contacto y mayor COHESION. A MENOR TAMAÑO, LAS FUERZAS DE COHESION AUMENTAN. Lo ideal antes de mezclar es que las partículas sean de similar tamaño (tamizar previamente). Partículas de pequeño tamaño tienen mayor dificultad para homogenizar, pero la mezcla resulta MUY ESTABLE. 2. Forma y Rugosidad • La forma es la variable más crítica que afecta el flujo y grado de empaquetamiento de las partículas. • Las formas esféricas y ovaladas, fluyen mejor. • Las formas rugosas y fracturadas fluyen poco. • Las formas aciculares (fibras) forman enrejados que dificultan el flujo. 3. Densidad • Lo ideal es mezclar polvos con muy poca diferencia de densidad. • La diferencia de densidad marcada puede provocar la SEGREGACION Disminuye la Estabilidad de la mezcla. • Sin embargo, este factor es de menor influencia comparado a la Diferencia de Tamaños de partícula. 4. Proporción de los componentes Si la proporción de un componente es muy pequeña (5%) es difícil obtener la homogeneidad: fármacos, colorantes, aromatizantes. Se recomienda mezclar el componente de menor proporción con una parte de los excipientes (1x:2x:4x…) hasta mezclar la totalidad de las sustancias. Otro método, si el fármaco lo permite, es disolver al componente de menor proporción en un DISOLVENTE VOLATIL y así agregarlo a la mezcla. 5. Formación de Cargas • Las cargas se generan por el roce de materiales que generan electrones en su superficie. • Mezclado de materiales con igual carga tienden a la repulsión y SEGREGACION y adherencia a las paredes de los equipos. • Los compuestos ORGANICOS tienden a acumular mayor carga electrostática. Solución: Añadido de Tensoactivos Aumentar contenido de humedad, aprox. 40% Ejemplo de Componentes usados Estearato de Magnesio Lubricante Monoestearato de Aluminio preparac. susp. de penicilina Celulosa microcristalina diluyente y desintegrante Etilcelulosa aglutinante, recubrir partículas de p.a. Lactosa diluyente y desintegrante Dióxido de Silicio coloidal tensoactivo, absorbente de humedad, deslizante, agente de suspensión y espesante. Índices de Uniformidad o Grado de Mezclado Son indicadores que permiten cuantificar la homogeneidad de una muestra. Desviación Estándar δ, Varianza Se debe obtener muestras uniformes en todo el proceso (Tamaño de muestra igual a la forma farmacéutica final) Cuando la Varianza o DE sea menor (menor dispersión de datos con respecto al valor medio) Si se sigue mezclando se produce la SEGREGACION (aparición de cargas, diferencia de tamaños, densidad) Consideraciones Numero de muestras suficientes > 10 Tamaño de muestra en función a la forma final (materia prima, comprimido, polvo para suspensión) La toma de la muestra no debe inducir la segregación. EQUIPOS DE MEZCLADO Mezcladora Ideal = mezcla completa rápida y suave que no dañe al p.a. Fácil limpieza, bajo costo mantenimiento, hermética, y bajo costo operacional. La eficacia no es aplicable a todos los equipos ni a los tipos de mezcla 1.- Mezcladores Móviles o de Carcasa Giratoria Diferentes formas geométricas Llenado parcial Rotación sobre eje horizontal Tipo: DIFUSIVO Los modelos Asimétricos aportan mecanismo CONVECTIVO Mezcladores de Carcaza Doble o en “V” Usado para escala pequeña, media CARGA: 1/3 del Recipiente VELOCIDAD: 30 y 100 rpm Mezcladores de Carcaza Doble o en “V” Mezclador de Doble Cono Usado para ESCALA INDUSTRIAL TIPO: DIFUSIVO Hay buen flujo cruzado con movimiento de rodamiento NO ADECUADOS CON MATERIALES POCO COHESIVOS TENDENCIA A SEGREGACION IDEAL PARA PRODUCTOS EN LOTE FACIL CARGA Y DESCARGA FACIL LIMPIEZA Y MANTENIMIENTO Tambor rotatorio El agregado de buffles y la inclinación incrementa la circulación cruzada CONVECCION Y DIFUSION 3.- Mezcladores Estáticos o de Carcasa Fija con Agitación Interna MEZCLADOR DE CINTAS -02 cintas que giran en sentido contrario -CONVECTIVO -Cintas pueden generar presiones altas. -Tiene zonas muertas La carcaza tiene un eje donde se montan cintas helicoidales, paletas o tornillos, solos o en combinación Actuán por corte entre la hoja móvil y la cubeta romper grumos Dificil de limpieza y mantenimiento y consume mucha energía MEZCLADOR ORBITAL Y HELICOIDAL -DIFUSIVO Y CONVECTIVO Gran variedad de productos -Tornillo con movimiento helicoidal de la hoja sigma -Todo el tornillo con movimiento planetario Mezclador Estacionario Hoja SIGMA Mezclador planetario -Mezclado de materiales para granulación húmeda -Distribución homogénea de líquido -Mínimas áreas de zonas muertas -También usados para mezcla de sólidos, pero genera calor. -Principalmente como paso previo a la introducción de líquidos -Produce mezclas exactas y útil rompiendo grumos -Consume mucha energía, pero logra la mezcla homogénea en menor tiempo. MEZCLADORA FLUIDIFICADA Se requiere poco espacio Suministra una corriente de aire por la parte inferior El cuerpo del polvo es fluidificado y el mezclado es por dispersión 3.- Mezcladores Estáticos -Elementos fijos que desvían o dividen el flujo -La cantidad de cámaras depende de la calidad del mezclado -Eficiente por lotes o continuo -Variedad de sólidos -No afecta al tamaño de partículas ni genera calor EQUIPOS A PEQUEÑA ESCALA Mortero y mano de mortero Molienda y mezclado Espátulas Pequeñas cantidades, no útil Tamices Antes o después de la mezcla, para reducir grumos y aumentar eficacia; homogenizar tamaños CRITERIOS DE SELECCIÓN DE EQUIPOS Presencia de un componente en pequeña porción (0,5 a 1,0%) Cohesión de componentes Tendencia de separación de componentes Reología – características de flujo Diferencias de Tamaños