C A L I D A D E S S U P E R F I C I A L E S

Anuncio

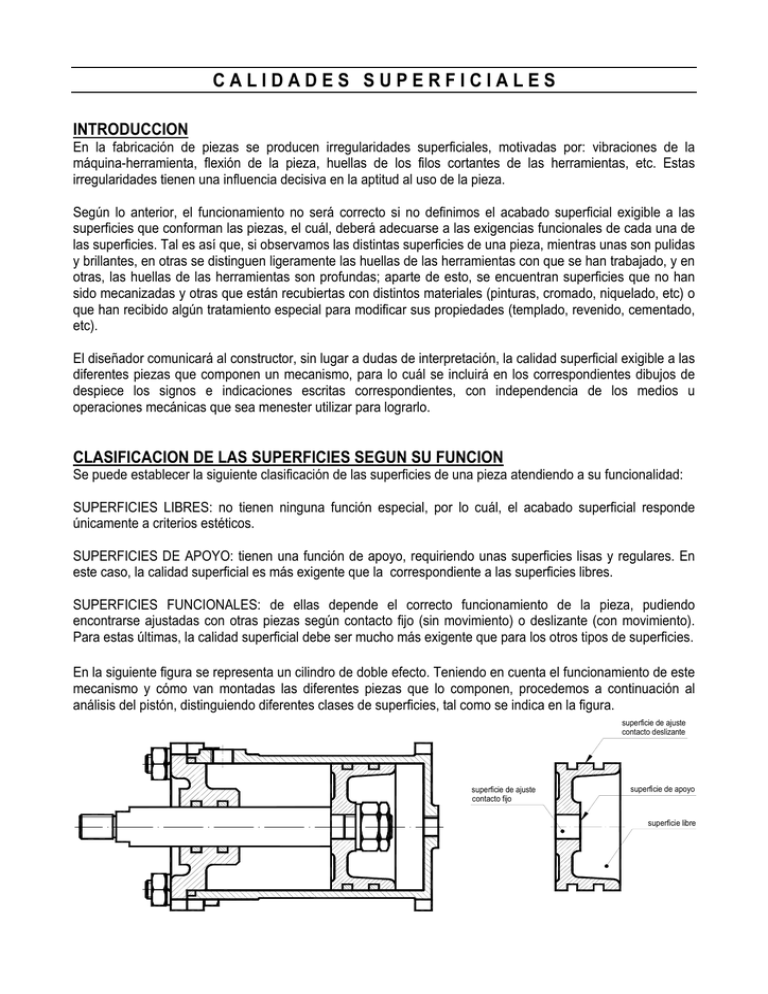

CALIDADES SUPERFICIALES INTRODUCCION En la fabricación de piezas se producen irregularidades superficiales, motivadas por: vibraciones de la máquina-herramienta, flexión de la pieza, huellas de los filos cortantes de las herramientas, etc. Estas irregularidades tienen una influencia decisiva en la aptitud al uso de la pieza. Según lo anterior, el funcionamiento no será correcto si no definimos el acabado superficial exigible a las superficies que conforman las piezas, el cuál, deberá adecuarse a las exigencias funcionales de cada una de las superficies. Tal es así que, si observamos las distintas superficies de una pieza, mientras unas son pulidas y brillantes, en otras se distinguen ligeramente las huellas de las herramientas con que se han trabajado, y en otras, las huellas de las herramientas son profundas; aparte de esto, se encuentran superficies que no han sido mecanizadas y otras que están recubiertas con distintos materiales (pinturas, cromado, niquelado, etc) o que han recibido algún tratamiento especial para modificar sus propiedades (templado, revenido, cementado, etc). El diseñador comunicará al constructor, sin lugar a dudas de interpretación, la calidad superficial exigible a las diferentes piezas que componen un mecanismo, para lo cuál se incluirá en los correspondientes dibujos de despiece los signos e indicaciones escritas correspondientes, con independencia de los medios u operaciones mecánicas que sea menester utilizar para lograrlo. CLASIFICACION DE LAS SUPERFICIES SEGUN SU FUNCION Se puede establecer la siguiente clasificación de las superficies de una pieza atendiendo a su funcionalidad: SUPERFICIES LIBRES: no tienen ninguna función especial, por lo cuál, el acabado superficial responde únicamente a criterios estéticos. SUPERFICIES DE APOYO: tienen una función de apoyo, requiriendo unas superficies lisas y regulares. En este caso, la calidad superficial es más exigente que la correspondiente a las superficies libres. SUPERFICIES FUNCIONALES: de ellas depende el correcto funcionamiento de la pieza, pudiendo encontrarse ajustadas con otras piezas según contacto fijo (sin movimiento) o deslizante (con movimiento). Para estas últimas, la calidad superficial debe ser mucho más exigente que para los otros tipos de superficies. En la siguiente figura se representa un cilindro de doble efecto. Teniendo en cuenta el funcionamiento de este mecanismo y cómo van montadas las diferentes piezas que lo componen, procedemos a continuación al análisis del pistón, distinguiendo diferentes clases de superficies, tal como se indica en la figura. superficie de ajuste contacto deslizante superficie de ajuste contacto fijo superficie de apoyo superficie libre IRREGULARIDADES SUPERFICIALES Considerando la superficie de una pieza como el lugar geométrico de los puntos que separan los pertenecientes a la pieza de los exteriores a la misma; si una superficie se corta por un plano normal a la misma, se obtiene una curva llamada perfil de la superficie. Es a partir de este perfil donde se examinan los distintos defectos de la superficie. Si analizamos una superficie en toda su extensión, utilizando un procedimiento de medida lo suficientemente preciso, vemos que se pueden presentar dos tipos de irregularidades: ondulación y rugosidad; manifestándose, por lo general, ambas simultáneamente. ONDULACION: es una irregularidad superficial de gran longitud de onda, de tipo periódico y con paso superior a 1 mm. Se produce como consecuencia del desajuste y la holgura existentes en la máquinaherramienta utilizada para mecanizar la superficie, vibraciones, flexión del material, desgaste de la bancada de la máquina-herramienta, tensiones internas del material, etc. La limitación de este tipo de irregularidad se consignará en los dibujos mediante la correspondiente tolerancia geométrica de forma (planicidad, cilindricidad, etc.). RUGOSIDAD: es una irregularidad superficial de pequeña longitud de onda en relación a su amplitud; suele ser de carácter aleatorio y con longitud entre crestas (paso) uniforme e inferior a 1 mm. Está originada, generalmente, por la acción de los filos cortantes de las herramientas al ser mecanizada la pieza o por los gránulos abrasivos de las muelas. Se mide en micras. EVALUACION DE LA RUGOSIDAD Para evaluar la rugosidad se hace deslizar por la superficie observada un palpador de punta muy fina, el cuál, transmite sus oscilaciones a un aparato amplificador que graba sobre un gráfico la rugosidad encontrada por el palpador en su carrera de avance. El perfil así obtenido y su dimensionamiento nos da idea exacta del comportamiento que podrá tener una pieza construida con cada tipo de rugosidad durante su trabajo. Los parámetros de medición de la rugosidad son los siguientes: PERFIL GEOMETRICO: perfil ideal indicado en el plano que define la pieza. PERFIL EFECTIVO: perfil real obtenido con los procedimientos de fabricación y que conocemos a través de las medidas instrumentales realizadas. LONGITUD BASICA (L): es la longitud del perfil geométrico, medida sobre la superficie geométrica del perfil efectivo, elegida para evaluar la rugosidad. El valor de 0,8 mm. para la longitud básica, es el más usual. L (mm.) 0,08 0,25 0,8 2,5 8 25 LONGITUD DE EVALUACION (Ln): es la longitud del perfil geométrico, medida sobre la superficie geométrica del perfil efectivo, que se emplea para evaluar los parámetros definitorios de la rugosidad superficial. Es varias veces superior a la longitud básica; suele ser del orden de unos 10 mm., y está dividida en 12 intervalos iguales (longitud básica). LINEA MEDIA ARITMETICA DEL PERFIL: es la línea que con la misma forma del perfil geométrico, divide el perfil efectivo, de manera que entre los límites de la longitud básica, la suma de las áreas encerradas por encima de esta línea y el perfil efectivo, es igual a la suma de las áreas encerradas por debajo de esta línea y el citado perfil. DESVIACION MEDIA ARITMETICA DE LA RUGOSIDAD (Ra): representa el valor medio de las ordenadas en valor absoluto del perfil efectivo respecto a su línea media, en los límites de la longitud básica. Se expresa en micras. Se adopta como criterio principal de rugosidad, la media aritmética de los valores de Ra obtenidos en varias longitudes básicas sucesivas a lo largo de la longitud de evaluación. Es el método adoptado internacionalmente para la evaluación de la rugosidad. CLASE DE RUGOSIDAD µm Ra µin N1 N2 N3 N4 N5 N6 N7 N8 N9 N10 N11 N12 0,025 1 0,05 2 0,1 4 0,2 8 0,4 16 0,8 32 1,6 63 3,2 6,3 125 250 12,5 500 25 1000 50 2000 OTROS CRITERIOS PARA LA EVALUACION DE LA RUGOSIDAD Existen otros criterios para la evaluación de la rugosidad, entre los cuales, podemos destacar los siguientes: DESVIACION MAXIMA ENTRE PICO Y VALLE (Rmax): representa la distancia entre la cresta más elevada y el valle más profundo, medida en una longitud básica. ALTURA DE LAS IRREGULARIDADES DEL PERFIL (Rz): representa la distancia media entre las cinco crestas más altas y los cinco valles más profundos que se encuentran dentro de los límites de la longitud básica. ALTURA MEDIA GEOMETRICA DEL PERFIL (Hrmc): representa la altura media geométrica del perfil efectivo sobre la línea media a lo largo de la longitud básica. SIMBOLOS UTILIZADOS PARA LA INDICACION DEL ESTADO SUPERFICIAL SIMBOLO SIGNIFICADO Símbolo básico. Este símbolo no significa nada por sí mismo, excepto en los casos en los que se indiquen características especiales del estado superficial mediante una nota. SUPERFICIE OBTENIDA POR ARRANQUE DE VIRUTA Superficie mecanizada con arranque de viruta. Superficie obtenida al tornear, fresar, cepillar, amolar, limar, etc. SUPERFICIE OBTENIDA SIN ARRANQUE DE VIRUTA Superficie en bruto (sin mecanizar) o mecanizada sin arranque de viruta. Superficie obtenida al laminar, fundir, estampar, forjar, cortar a la autógena, etc. SIMBOLOS PARA LA INDICACION DE LAS ESTRIAS DEL MECANIZADO Debido a exigencias funcionales, en algunas ocasiones es necesario indicar la dirección de las huellas producidas por las herramientas (orientación de la rugosidad); en este caso, se consignarán a continuación de los símbolos de mecanizado, utilizando los símbolos indicados en la siguiente tabla. SOBREMEDIDA PARA MECANIZADO En caso de que haya que prever sobreespesores de mecanización en piezas fundidas o forjadas, es necesario que éstos estén indicados y acotados en los planos. La magnitud de estos sobreespesores de mecanización depende de los métodos a utilizar para la posterior mecanización. SOBREESPESOR DE MECANIZADO PARA PIEZAS MOLDEADAS DIMENSION MAYOR DE LA PIEZA Dimensiones de los apoyos en mm. ≤ 25 >25 >63 >100 >160 >250 >400 ≤ 63 ≤ 100 ≤ 160 ≤ 250 ≤ 400 ≤ 630 ≤ 250 Piezas moldeadas en 4 4,5 5 5,5 6 Fundición gris no aleada >250 a 630 4,5 5 5 5,5 6 7 7,5 >630 a 1600 5 5,5 6 6,5 7 7,5 8,5 El sobreespesor de las caras de referencia es de 3 mm. si la dimensión de la pieza es superior a 250 mm. y de 2 mm. si es inferior. El cuadro puede ser empleado como primera estimación para otros materiales. Es aconsejable un acuerdo previo entre el constructor y el fundidor. Para piezas complicadas, es indispensable. Para superficies de revolución, el sobreespesor se refiere al radio. SOBREESPESOR DE Antes de la Mecanizado Sobreespesor MECANIZADO PARA mecanización (mm.) PIEZAS EN GENERAL Pieza en bruto, Con herramienta 2a3 laminada o forjada de corte El sobreespesor aumenta Superficie con herramienta 0,5 aprox. con las dimensiones de mecanizada de corte las piezas. con herramienta Rectificado plana 0,3 Este cuadro da un orden de corte normal de magnitud de los cilíndrica 0,2 a 0,5 Sobreespesores de Superficie Con herramienta carburo 0,2 a 0,5 Mecanizado para piezas mecanizada con de corte diamante 0,02 aprox. con dimensiones inferiores herramienta de corte Rectificado fino 0,1 a 0,3 a 250 mm. o por rectificado Bruñido 0,01 a 0,05 INDICACIONES AÑADIDAS A LOS SIMBOLOS INDICACIONES EN LOS DIBUJOS El símbolo deberá figurar una sola vez para una superficie dada, indicándose sobre la vista en la cuál dicha superficie aparece representada de perfil; a su vez, se evitará colocar signos superficiales sobre superficies ocultas. En las superficies de revolución se indicará el signo superficial sobre una de sus generatrices. Tanto símbolos como inscripciones deben orientarse en forma tal que puedan ser leídas desde la base o desde la derecha del dibujo. Cuando esto no pueda ser posible, pueden dibujarse en cualquier dirección, siempre y cuando no lleven indicaciones de características especiales; en estos casos la indicación de la rugosidad deberá escribirse siguiendo la orientación según la regla general. En caso de falta de espacio, el símbolo puede colocarse sobre una línea de prolongación de la superficie, sobre una línea auxiliar de cota, o unirse a la superficie por una línea de referencia terminada en flecha. Si sobre todas las superficies de la pieza se exige un mismo acabado superficial, para evitar repetir el mismo símbolo, se situará este en las proximidades del cuadro de rotulación seguido de la indicación “en todas las superficies”. Si se exige el mismo acabado superficial para la mayoría de las superficies de la pieza, el símbolo correspondiente se situará en las proximidades del cuadro de rotulación, seguido de uno o varios símbolos entre paréntesis correspondientes al acabado superficial particular. A su vez, los símbolos correspondientes al acabado superficial particular deberán indicarse sobre las superficies correspondientes. Para evitar repetir varias veces una especificación compleja, puede hacerse una indicación simplificada sobre la superficie, siempre que su sentido esté explicado en las proximidades del cuadro de rotulación. El valor numérico de la rugosidad se refiere al estado final que presenta la superficie después del último mecanizado, tratamiento o recubrimiento. Sin embargo, cuando sea necesario definir el estado de la superficie, tanto antes como después del último mecanizado, tratamiento o recubrimiento, se hará mediante la siguiente indicación. Cuando una determinada calidad superficial no es exigible en toda la extensión de la superficie, esta se limitará por medio de una línea fina, precisando el alcance del signo superficial por medio de una cota.