motor térmico

Anuncio

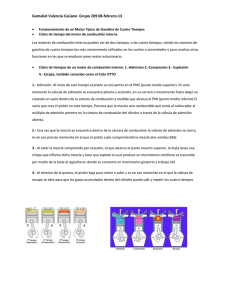

MOTORES TÉRMICOS Tecnología industrial 1. INTRODUCCIÓN Las máquinas o motores térmicos son dispositivos que funcionando periódicamente transforman calor (energía térmica) en trabajo (energía mecánica). El calor necesario para el funcionamiento de una máquina térmica procede, en la mayor parte de los casos, de la energía química liberada en una combustión (aunque también puede ser de origen nuclear, solar, etc.), siendo absorbido por un fluido motor que, al describir un ciclo, pone en movimiento una serie de piezas mecánicas. Si la combustión tiene lugar fuera del motor, las máquinas térmicas se denominan de combustión externa (ejemplo: máquina de vapor); si se realiza en el interior de la propia máquina, de combustión interna (ejemplo: motor de explosión). En cada uno de los casos el movimiento producido puede ser alternativo (máquinas de vapor, motores de explosión, motores de combustión...) o rotativo (turbinas de vapor, turbinas de explosión, turbinas de combustión ... ). El fluido motor suele ser el vapor de agua (condensaba), el aire (no condensable) o la mezcla de gases resultantes de la combustión violenta o provocada de derivados del petróleo o de ciertos gases combustibles. En los motores de combustión interna, ésta se realiza en el fluido motor, al contrario que en los de combustión externa, en los que existen dos fluidos, intercambiándose calor entre ambos. En las centrales nucleares el calor procede de la energía liberada en la fisión nuclear del uranio o del plutonio, siendo extraído por una sustancia refrigerante que lo cede a un circuito secundario a través de un cambiador de calor. Algunos de estos motores térmicos serán estudiados a continuación con cierto detalle. 2. MÁQUINA DE VAPOR Es una máquina de combustión externa que aprovecha la fuerza expansiva del vapor de agua para mover un émbolo y, así, producir trabajo. 2.1. Funcionamiento de la máquina de vapor Los órganos principales de la máquina de vapor y las misiones que realizan son: Hogar: En el exterior de la máquina. En él se realiza la combustión. Caldera: Recipiente, generalmente de acero, donde se genera el vapor de agua. Va provista de un nivel de agua, para observar la altura de ésta en la caldera, un manómetro, para medir la presión interior y una válvula de seguridad, que se abre cuando la presión alcanza un determinado valor, evitándose así el peligro de explosión. El agua, impulsada por una bomba, penetra en la caldera en estado líquido, a alta presión y a una temperatura próxima a la del ambiente. En la caldera el agua se calienta y se vaporiza, pasando a continuación a un sobrecalentador conectado a ella misma, donde se eleva más su temperatura, pero manteniéndose a la presión de la caldera; el límite máximo de temperatura viene determinado por la resistencia de los materiales y suele ser de unos 600'C (límite metalúrgico). El vapor sobrecalentado pasa luego al cilindro. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 1 MOTORES TÉRMICOS Tecnología industrial Cilindro motor: Constituido esencialmente por la caja de distribución, la corredera y el émbolo. El vapor de agua penetra en la caja de distribución y debido a la posición de la corredera entra en contacto con el émbolo por la parte izquierda (Figura a), empujándolo hacia la derecha, a la vez que el vapor situado a la derecha es empujado hacia el orificio c, por donde escapa del cilindro, dirigiéndose hacia la chimenea o, en la mayor parte de los casos, al condensador. Cuando el émbolo se encuentra a la derecha, la corredera ha cambiado de posición (Figura b), y el vapor penetra ahora por la parte derecha, empujando hacia la izquierda al émbolo y éste, a su vez, empuja al vapor de la izquierda hacia el orificio c. En resumen: debido a la fuerza expansivo del vapor de agua, en el émbolo se origina un movimiento alternativo. En el cilindro, el vapor de agua se expansiona, con lo que al disminuir su presión y temperatura se condensa en parte, pasando a continuación la mezcla de líquido y vapor saturado a un condensador, donde el vapor restante se licua, siendo cedido el calor de condensación al refrigerante (la atmósfera). El líquido condensado es enviado de nuevo, por medio de una bomba, a la caldera, completándose el ciclo. - órganos transformadores del movimiento: Los más importantes son el vástago, la biela y la manivela, tres varillas articuladas que transforman el movimiento alternativo del émbolo en movimiento circular. El vástago va unido a la biela por medio de una articulación, llamada cruceta. La manivela, por su parte, gira solidariamente a un volante de inercia, cuya misión es mantener constante la velocidad angular producida, compensando los cambios cíclicos en la presión que el vapor ejerce sobre la superficie del émbolo. Este volante lleva acoplada una excéntrica, que, a través de la varilla V, regula el movimiento de la corredera. 2.2. Ciclo de Carnot Se conoce con este nombre un proceso cíclico simple compuesto por dos transformaciones isotérmicas y otras dos adiabáticas y que tiene lugar reversiblemente, describiendo el sistema la curva cerrada que aparece representada en el diagrama p-V de la figura. El sistema puede ser sólido, líquido o gas y puede cambiar de fase durante el ciclo. Supongamos que se trate de un gas y analicemos las cuatro transformaciones que experimenta: a) El gas, inicialmente a la temperatura T1 correspondiente al foco caliente (punto A), se expansiona isotérmicamente desde el volumen V1 al V2, recorriendo la isoterma AB, absorbiendo el calor Q 1 y realizando un trabajo contra el exterior. b) El gas se expansiona adiabáticamente desde el volumen V 2 al V3 (B C), produciendo trabajo, a la vez que su temperatura disminuye de T1 a T2 . c) El gas se comprime isotérmicamente a la temperatura T2 del refrigerante, cediendo una cantidad de calor Q2 y experimentando la ac ción de un trabajo exterior. En este proceso el gas sigue la isoterma CD. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 2 MOTORES TÉRMICOS Tecnología industrial d) Tiene lugar una compresión adiabática desde D a A, recuperando el gas su volumen primitivo V1 y pasando su temperatura de T2 a T1. El trabajo neto que realiza el sistema durante todo el ciclo viene representado por el área rayada de la figura, siendo el balance calorífico Q1 - Q2 = 0 porque coinciden los estados inicial y final 2.3. Ciclo de Rankine El proceso de expansión del vapor contra el émbolo es aproximadamente adiabático, es decir, hay una cierta pérdida de calor por las paredes y no recuperable; por consiguiente, no es isoentrópico, osea, no se mantiene el nivel de energía. Si el proceso que experimenta el agua en una máquina de vapor siguiese un ciclo de Carnot, su diagrama p-V correspondiente sería el representado en la figura de la derecha, ligeramente distinto del ideal, ya que al producirse fenómenos de condensación y evaporación, durante los cambios de estado la presión permanece constante y las líneas isotermas AB y CD son al mismo tiempo isobaras. Para que una máquina térmica pudiese seguir este ciclo, habría que detener la condensación del vapor en el punto D, antes de que se hubiese licuado por completo, y luego, por medio de un compresor, llevar adiabáticamente la mezcla hasta su licuación completa hasta alcanzar la temperatura de la caldera. Como este proceso resulta técnicamente imposible, el ingeniero escocés J. Rankine (1820-1872) propuso una modificación del ciclo de Carnot, que se conoce en la actualidad con el nombre de ciclo de Rankine 2.4. Potencia de la máquina de vapor La potencia de una máquina de vapor depende de la presión y de la cantidad de vapor admitida por el cilindro en la unidad de tiempo. Como la presión varía a lo largo de la carrera del émbolo, se suele considerar un valor promedio, p, llamado presión medía efectiva. Por otra parte, la cantidad de vapor por unidad de tiempo es igual al volumen del cilindro correspondiente a cada revolución multiplicado por el número de revoluciones efectuadas en la unidad de tiempo, f. Y el volumen, a su vez, se calcula multiplicando la sección, S, del émbolo, por la longitud de la carrera, L. De este modo, la potencia P valdrá: P=p.L.S.f Cuando el vapor actúa alternativamente sobre ambas caras del émbolo (cilindros de doble acción), la potencia teórica desarrollada es prácticamente el doble de este valor. A causa de rozamientos y otras pérdidas, la potencia real suele ser un 70-90% de la teórica. En la práctica, el tamaño de la máquina de vapor está limitado a potencias de 1000 CV, 2 O velocidades de 213 m/min, presiones de 14 kp/cm y temperaturas de 315 C. Su rendimiento, en el mejor de los casos, no supera el 30%. Las máquinas de vapor se han utilizado tradicionalmente como órganos motrices de locomotoras y barcos; sin embargo, en la actualidad han sido prácticamente sustituidas por los motores de combustión en casi todas sus aplicaciones. 3. TURBINA DE VAPOR En ella el vapor de agua, distribuido por cuatro tubos, actúa directamente sobre las paletas de una rueda, haciéndola girar con una velocidad muy grande, del orden de unas 10 000 rpm. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 3 MOTORES TÉRMICOS Tecnología industrial La turbina de vapor tiene sobre la máquina de vapor la gran ventaja de que carece de cilindro y de órganos de transformación del movimiento; por ello, en parte, su rendimiento es mayor. El esquema básico de funcionamiento y el ciclo de Rankine correspondientes a la turbina de vapor son los mismos. Las turbinas de vapor se utilizan en la actualidad en las centrales de producción de energía eléctrica, en la propulsión de buques y en las instalaciones soplantes de hornos altos, resultando interesante su uso en aquellas industrias (como, por ejemplo, la del papel) que precisan tanto de vapor como de energía eléctrica. Las ventajas, desde el punto de vista del ahorro energético, que representan estos procesos de cogeneración hacen que su utilización se vaya extendiendo cada vez más. 4. MOTORES DE COMBUSTIÓN INTERNA Las dos causas principales que limitan el rendimiento de las máquinas de combustión externa radican en: Imposibilidad de alcanzar temperaturas suficientemente elevadas en la caldera, a causa del aumento de presión que se produce. Dificultad de conseguir un buen aprovechamiento de la energía calorífica producida en la combustión del carbón u otro combustible. Estas dos causas se reducen enormemente si se sustituye el vapor de agua por otro fluido motor más adecuado, y se realiza la combustión en el interior del cilindro de la máquina. Éste es el fundamento de los motores de combustión interna, en los que el agente motor es el propio combustible mezclado con el aire necesario para su combustión, el cual circula a través del sistema sólo una vez y no vuelve a su estado inicial. Hay que tener en cuenta que los gases expulsados son diferentes de la mezcla de aire y combustible que se introduce en el cilindro, siendo la transformación totalmente irreversible. Sin embargo, para poder trabajar con diagrama teóricos y calcular los correspondientes rendimientos, puede considerarse que el fluido motor se comporta como un gas perfecto que describe ciclos idénticos de una forma reversible; lo cual es perfectamente justificable, pues los gases combustibles y los que resultan de la combustión están diluidos en un volumen de aire muy superior (unas cinco veces mayor) al volumen propio. Existen distintos tipos de máquinas de combustión interna que se diferencian en el combustible utilizado, en las condiciones de combustión y en el número de carreras que efectúa el pistón en un ciclo completo; por otra parte, el movimiento producido puede ser alternativo (motores de explosión y de combustión) o rotativo (turbinas de explosión y de combustión). En los motores y turbinas de explosión la combustión provocada mediante una chispa eléctrica es prácticamente instantánea, debiendo utilizarse combustibles gaseosos o líquidos muy volátiles, tales como la gasolina. En cambio, en los motores y turbinas de combustión ésta se realiza de una forma progresiva y a presión casi constante, utilizándose combustibles líquidos menos volátiles, como el gasóleo. 4.1. Motores de explosión o de encendido provocado (MEP) Entre los motores de explosión, el de uso más común es el motor de cuatro tiempos 4.1.1. Órganos que lo constituyen En un motor de combustión interna es preciso distinguir, por una parte, los árganos constitutivos del motor y, por otro lado, los órganos anexos que contribuyen a su funcionamiento. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 4 MOTORES TÉRMICOS Tecnología industrial II a) Órganos constitutivos Se dividen en dos grupos: Órganos fijos: ciIindros, bloque de cilindros, cárter inferior y culata. Órganos móviles: pistones, bielas, cigueñal y sistema de distribución. Órganos anexos El carburador o el inyector en los motores de gasolina. El inyector en los Diesel. El mezclador en los de gas. Estos órganos están encargados de preparar y alimentar al motor de la mezcla gaseosa o el combustible necesario al funcionamiento del motor El colector de admisión. Dirige la mezcla carburada (aire en un Diesel) hacia los diversos cilindros. El colector de escape. Dirige los gases quemados hacia el exterior, a través de un silencioso El sistema de alimentación. Comporta depósito, un filtro, una bomba y las canalizaciones para un motor de gasolina y Diesel; las botellas de gas, el mezclador y las canalizaciones para un motor de gas, y la bomba inyectora de alta presión en un Diesel. El sistema de encendido. Provoca en el momento preciso la combustión rápida de la mezcla carburada. El sistema de engrase. Asegura bajo presión el engrase de las piezas en movimiento. El sistema de refrigeración. Asegura la eliminación de calorías no trans formadas en energía mecánica, a fin de no alterar el funcionamiento del motor. El generador de corriente. Dinamo, alternador, asegura la recarga de las baterías y el funcionamiento del circuito eléctrico, faros, limpiaparabrisas, accesorios, etcétera. b) organos constitutivos fijos El bloque de cilindros El bloque de cilindros contiene a los cilindros, creando alrededor de cada uno de ellos cámaras de agua para la refrigeración. Recibe: ? Por su parte superior: la culata, que cubre los cilindros. ? Por su parte inferior: un cárter, generalmente de chapa o aleación ligera (montado con junta de estanquidad), que sirve de depósito de aceite necesario para la lubricación del motor. El bloque de cilindros es siempre una pieza de fundición o aluminio. - de resistir a las presiones de las explosiones sin deformación, - de poseer una buena conductibilidad térmica. - de ser resistente a la corrosión debida al agua de refrigeración. - ser lo más ligero posible. El cilindro Es el elemento en el cual se desplaza el pistón. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología MOTORES TÉRMICOS Tecnología industrial Cerrado en la parte superior por la culata, se forma la cámara donde se desarrollan las diferentes fases del ciclo: Su diámetro interior es una característica que define la potencia del motor. Puede ser de dos tipos: El bloque puede ser: de camisas secas o de camisas húmedas. 1º. Su colada es realizada en fundición gris de grano fino, aleada con níquel o cromo que aumentarán la dureza y la resistencia a la corrosión de los cilindros, corrosión debida a los ácidos formados en la combustión. 2º.El bloque cilindro con camisas amovibles constituye simplemente un cárter hueco, en fundición o aluminio. Después de su fabricación, recibirá en e! interior, unos cilindros en fundición centrifugada, previamente rectificados y tratados por nitruración o por cromado. Estas camisas, llamadas "húmedas", pues ellas están en contacto directo con el agua de refrigeración, son mantenidas por la culata apretada sobre el bloque. La culata Fijada por tornillos sobre el plano superior del bloque, puede según la concepción del motor, recubrir: bien el cilindro, bien un grupo de cilindros o bien todos los cilindros del motor. El ahuecamiento que comporta por encima del cilindro constituye por sí misma la cámara de combustión. Constitución Hecha de fundición o aleación ligera, su forma será diferente según la disposición de la distribución. Juntas de culata Aseguran la estanquidad culata-bloque cilindros. Se construyen de metal junto con elementos no metálicos incombustibles. Comportan unas aberturas en el lugar de cada cilindro y de unos orificios para el paso de los tornillos de culata y de los empujadores de balancines. Para asegurar una mejor estanquidad, algunas juntas van protegidas por una fina capa de barniz incoloro. Organos constitutivos móviles El pistón Descripción Tiene forma de vaso invertido. Se fabrica de alpax (aleación de aluminio) y silicio. a) La cabeza: Es la parte que recibe la presión originada por la explosión. Comporta unas ranuras donde se alojan los segmentos que aseguran la estanquidad. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 6 MOTORES TÉRMICOS Tecnología industrial b) La falda: Está constituida por una pared delgada que tiene por misión el guiar el pistón en el cilindro. La falda soporta los bulones, en acero que sirven de guía y eje de la biela sobre el pistón. El pistón es un elemento móvil animado de un movimiento alternativo rectilíneo. Este movimiento le es imprimido en el tiempo de explosión por el empuje de los gases y durante los otros tiempos por la biela. c) Segmentos Son los elementos encargados de efectuar la estanqueidad entre el pistón y el cilindro. Pueden ser de tres tipos 1) Segmento de fuego Está situado en la cabeza del pistón (parte superior) y está sometido a condiciones de trabajo muy duras. Deberá soportar presiones elevadas, temperaturas muy altas y además estará mal lubrificado. Está fabricado endurecida o cromada. generalmente en fundición especial 2) Segmentos de estanquidad Suele haber 1 por pistón y algunas veces 2. Se sitúan por debajo del segmento de fuego y están sometidos por tanto a unas condiciones menos severas que estos, estando realizados en una fundición dulce. 3) Segmento rascador Es el encargado de barrer el resto de aceite de las paredes del cilindro. Cada uno de estos segmentos está abierto para compensar las dilataciones.. Eje del pistón (bulón). Es el que mantiene libre de rotación el pistón sobre la biela. Se realiza en acero tratado y rectificado, hueco, a veces cromado. Biela Es el elemento de unión entre el pistón y el cigüeñal. Forjado, normalmente, en acero al níquelcromo, debe resistir el calor bajo las presiones elevadas debidas a las explosiones. Se compone de: Pie de biela. Cuerpo de biela. Cabeza de biela. El pie de biela Es la parte de la biela que se une al pistón. La unión la realiza mediante el bulón. Cuerpo de biela Situado entre pie y cabeza, debe resistir el calor procedente de la explosión. Generalmente tiene forma de doble T. Cabeza de biela Articulada sobre el cigüeñal, se compone de una parte fija fundida en el mismo cuerpo y de una parte adicional (sombrerete), unido al resto mediante tornillos. Para permitir un giro libre y sin juego excesivo de la biela sobre el cigüeñal, sus dos partes deben estar provistas de cojinetes, normalmente, antifricción. Las dos partes de la cabeza de biela se mediante tornillos roscados y fijados I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 7 MOTORES TÉRMICOS Tecnología industrial Los cojinetes o casquillos Son las piezas que sirven de rodamiento o intermedio entre el cigüeñal y los apoyos del bloque y de las muñequillas del cigüeñal con las bielas. Están constituidos por material antifricción. Árbol motor o cigüeñal. El cigüeñal es un árbol acodado y encargado de convertir el movimiento lineal alternativo de los pistones en circular continuo. En un motor policilíndrico es una sucesión de manivelas solidarias, sustentadas sobre un eje de rotación en el bloque, por un número variable de apoyos. Posee un orifico por su interior para el paso de aceite. Está realizado en fundición especial al carbono, cobre, silicio, a veces cromo, y tratado convenientemente. A veces se realiza en forja de acero semiduro al cromo o manganeso-silicio. Función Transmitir a las ruedas la energía del motor bajo una forma utilizable (movimiento circular). Permite, por intermedio de la biela el transformar el movimiento rectilíneo alternativo del pistón en movimiento circular. Por otro lado, debe arrastrar un cierto número de órganos anexos, tales como: el sistema de distribución, el sistema de encendido (distribuidor), el sistema de refrigeración ventilador y bomba de agua, el sistema de engrase (bomba de aceite), el generador de corriente (dinamo o alternador), compresor de aire acondicionado, etcétera. Estos diferentes órganos absorben una parte de la energía del motor y disminuyen por tanto la energía realmente transmitida a las ruedas. El volante El volante de inercia es una pieza circular pesada, unida al cigüeñal, y cuya es regularizar el funcionamiento del motor mediante la inercia que proporciona su masa. Como quiera que de los cuatro tiempos, solamente hay uno de trabajo y tres resistentes, el motor es irregular, siendo necesario almacenar la energía del tiempo motor para restituirla en los otros tres restantes, asegurando la continuidad del movimiento. El papel del volante es tanto más importante cuanto menor es el número de cilindros. El volante comporta generalmente una corona dentada sobre la que engrana el motor de arranque. La cara exterior del volante es plana y perfec tamente rectificada para la fijación del mecanismo de embrague. Todo el conjunto se cierra, tanto por la parte superior como por la inferior por sendos elementos denominados: tapa de culata, la superior y cárter, la inferior. Pueden ser de chapa de acero o de aluminio. La distribución en los motores de cuatro tiempos Recibe el nombre de distribución el conjunto de órganos que hacen posible la abertura y cierre de las válvulas de admisión y escape (en los motores de 4 tiempos) o de las lumbreras (en los motores de 2 tiempos) en el momento oportuno Motores con árbol de levas lateral En este tipo de motores, el árbol de levas queda alojado en el bloque y su accionamiento tiene lugar mediante engranajes, cadenas o correas dentadas. El desplazamiento imprimido por el árbol de levas a los empujadores y varillas se transmite a las válvulas por medio de un balancín I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 8 MOTORES TÉRMICOS Tecnología industrial Motores con válvulas en culata (en cabeza) (sistema mas utilizado) Estos motores se dividen en dos tipos, de acuerdo con la situación del árbol de levas que acciona las válvulas En estos casos el accionamiento de las válvulas puede ser directo o indirecto. En el procedimiento directo el accionamiento de la válvula se logra por empuje del árbol de levas sobre ella, interponiendo entre ambos un platillo o empujador. En este caso, en general, se dispone un árbol de levas para las válvulas de admisión y otro para las de escape Mando de la distribución En cada ciclo, el cigüeñal completa dos vueltas y las válvulas de admisión y escape deben ser accionadas una sola vez. Cada vuelta del árbol de levas equivale a que cada leva accione una vez la válvula correspondiente. De lo expuesto se deduce que el árbol de la distribución o de levas girar a la mitad de vueltas que el cigüeñal, puesto que debe cumplir una vuelta por cada dos del cigüeñal. Arbol de la distribución El árbol de la distribución transmite por medio de excéntricas o levas el movimiento circular del cigüeñal a las válvulas, convirtiéndolo en movimiento rectilíneo alterno. El número de levas que posee el árbol es igual al número de válvulas que deben ser accionadas. La posición de las levas sobre el árbol y su perfil determinan las condiciones de apertura y cierre de las válvulas y sus desplazamientos. Los árboles de levas se fabrican en acero con un bajo contenido en carbono. Las superficies de las levas reciben un tratamiento termoquímico para elevar considerablemente su dureza. Es corriente en determinados motores que sobre el mismo árbol se hallen dispuestos un engranaje, para el mando de la bomba de aceite, y el distribuidor de encendido, y una excéntrica para el mando de la bomba de combustible. Las válvulas de admisión y de escape tienen la misión de permitir la entrada de la mezcla combustible y la salida de los gases de combustión, respectivamente. Se mantienen en su posición de cierre mediante un muelle, abriéndose hacia el interior del cilindro por medio de la leva. Encendido Para quemar el combustible puede utilizarse un sistema eléctrico capaz de generar corrientes eléctricas del orden de 30.000 a 40.000 voltios en las bujías. La bujía esta formada por dos electrodos separados aproximadamente 0,5 mm, uno unido a masa y otro procedente del distribuidor, y ambos aislados eléctricamente. El casquillo de acero de la bujía se enrosca en la parte superior del cilindro. La misión de la bujía es producir una chispa que explosione la mezcla comprimida. Además de todo ello se requieren un sistema de refrigeración encargado de mantener la temperatura dentro de unos límites que garanticen el correcto mantenimiento de las características metalúrgicas de los materiales empleados. Puede ser por aire (dotando a los cilindros de aletas de enfriamiento) o por agua (que circula entre los espacios del cilindro y bloque y culata). En este caso, el agua recorre el circuito impulsada por una bomba, y se enfría en el radiador por medio de una corriente de aire lanzada por el ventilador. Por otra parte, debido a la gran cantidad de piezas móviles existentes en estos motores, es necesario disponer de una adecuada lubricación, no sólo para aumentar el rendimiento sino también para evitar deterioros; deben ubicarse, en especial, las paredes del cilindro, las articulaciones de las bielas, el I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 9 Tecnología industrial MOTORES TÉRMICOS árbol de levas, las válvulas, los cojinetes del cigüeñal y los engranajes. La lubricación se lleva a cabo por medio de un circuito de aceite a presión; el aceite se encuentra en el cárter, desde donde se distribuye a presión por medio de una bomba a todas las partes en que sea necesario. Además cumple otras misiones como son: refrigerar y limpiar ciertas partes del motor. 4. 1. 2. Ciclo de Otto Termodinámicamente, el comportamiento de un motor de explosión de cuatro tiempos se aproxima al de una máquina térmica que siga el ciclo hipotético ideado en 1862 por Beau de Rochas y usado por vez primera en 1877 por Nikolaus Otto (ciclo de Otto). Dicho ciclo esquematizado en la figura, se supone efectuado por un gas perfecto y consta de dos procesos adiabáticos y dos isocoros, que en conjunto reciben el nombre de tiempos. - Primer tiempo: Admisión (0-1). Baja el pistón, se abre la válvula de admisión y entra por aspiración la mezcla carburante de combustible y aire en el cilindro (Figura a). Segundo tiempo: Compresión (1 -2). Sube el pistón, se cierran las dos válvulas y se comprime adiabáticamente la mezcla carburante (Figura b). - Tercer tiempo: Explosión-expansión (2-3 y 3-4). Al alcanzar la mezcla la máxima compresión -pistón en la parte más alta- salta la chispa en la bujía, explosiona la mezcla carburante y lanza el pistón hacia abajo. Las válvulas continúan cerradas (Figura c). - Cuarto tiempo: Escape (4-1 y 1 0). Se abre la válvula de escape y el pistón, al subir, expulsa los gases quemados procedentes de la explosión de la mezcla. Idealmente podemos suponer que existe un descenso brusco de presión y de temperatura a volumen constante (4-1), seguido de una expansión a la presión atmosférica por retroceso del émbolo (1-0). Si bien la expansión de los gases podría efectuarse hasta alcanzar la presión exterior (punto 4'), se necesitarían cilindros muy alargados y la mezcla se enfriaría demasiado (Figura d). Cambiando la posición del gráfico P-V se tiene el siguiente gráfico. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 10 Tecnología industrial MOTORES TÉRMICOS Solamente en el tercer tiempo se produce trabajo mecánico. Este trabajo se almacena en forma de energía mecánica en el volante de inercia, de donde se toma la necesaria para la realización de los otros tres tiempos. El funcionamiento de este motor que se acaba de describir corresponde a un solo cilindro. Los motores de coches, camiones, barcos, aviones, etc. que utilizan gasolina como combustible son de 4, 6 o más cilindros. En motores de gasolina o gas existe un límite por encima del cual no puede elevarse el grado de compresión ya que por encima de ciertas temperaturas la mezcla se inflama espontáneamente antes de que salte la chispa, llamado nivel de autoignición. Octanaje de una gasolina Las gasolinas de alto poder antidetonante son aquéllas en que predominan los hidrocarburos cíclicos y los de cadena ramificada, que detonan con mucha mayor dificultad que los lineales. Para comparar las propiedades antidetonantes de los distintos tipos de gasolinas se utiliza una escala arbitraria, llamada índice de octano o número de octano, en la que se toman c omo hidrocarburos de referencia el isooctano (2,2,4trimetil-pentano) y el n-heptano, a los que se asignan poderes antidetonantes de 100 y 0, respectivamente. De acuerdo con esta escala, se llama número de octano de una gasolina el tanto por ciento en volumen de una mezcla de isooctano y n-heptano que tenga el mismo poder antidetonante que la gasolina en cues tión. Así, por ejemplo, una gasolina de 95 octanos tiene el mismo poder antidetonante que una mezcla de 95 % de isooctano y 5 % de n-heptano, en comportamiento.. Por otra parte, las gasolinas de aviación tienen un número de octano superior a 100 y constan de un 20 % aproximadamente de hidrocarburos aromáticos. Para disminuir la detonación y, en consecuencia, aumentar el índice de octano de una gasolina, se utilizan antidetonantes, que actúan como catalizadores negativos de las reacciones de combustión de los hidrocarburos. El más empleado de todos ellos es el plomo tetraetilo [PTE, Pb(C2 H5)4], que se añade a las gasolinas a razón de un 0,1%, aproximadamente. Sin embargo, al explosionar la gasolina que contiene este antidetonante quedan libres plomo metálico (que contamina el aire y destruye los contactos de ignición) y óxido de plomo (que se deposita sobre las paredes del cilindro). Por ello, se agrega también a la gasolina bromo o dibromuro y dicloruro de etileno, que convierten el plomo en el hal uro correspondiente, que se elimina a través del tubo de escape. Modernamente, se suelen utilizar «gasolinas sin plomo» empleando, en sustitución de los antidetonantes, catalizadores adecuados. Este fenómeno de detonación produce un choque audible que perjudica al motor y disminuye su rendimiento. Añadiendo a la gasolina sustancias antidetonantes se consiguen grados de compresión de 8 a 11. Hay varias razones que justifican el bajo rendimiento de los motores de gasolina: I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 11 MOTORES TÉRMICOS Tecnología industrial La combustión no suele ser completa, y siempre se produce algo de monóxido de carbono. Existe un intercambio de calor entre los gases y las paredes, lo que obliga a refrigerar el cilindro, para evitar que se quemen los aceites lubricantes. Como consecuencia, las líneas de compresión 1-2 y expansión 3-4 no son adiabáticas. La combustión 2-3 no se verifica de forma instantánea y tiene lugar con un pequeño aumento de volumen. Para corregir esto se realiza el llamado avance de encendido, consistente en provocar la explosión un poco antes que el pistón haya realizado por completo el tiempo 1-2. Todo esto se traduce en que el diagrama real del ciclo de Otto difiere bastante del teórico, aproximándose al que se esquematiza en la figura (diagrama indicado), y que se obtiene por medición directa de las variables que intervienen en el proceso. 4.1.3.. Motores de combustión (MEC), de encendido por compresión o Diesel El rendimiento del ciclo de Otto que sirve de base al funcionamiento de los motores de explosión viene limitado por la relación de compresión a la cual se produce la autoignición; sin embargo, si se comprime solamente aire y tras la compresión se introduce un combustible adecuado, se pueden obtener rendimientos más altos. Éste es el fundamento de los motores Diesel, en los que si la compresión es elevada se produce una autoignición, teniendo lugar en vez de la explosión una combustión progresiva. En los motores Diesel no existe sistema de encendido. El motor admite aire puro a la presión atmosférica y lo comprime adiabáticamente hasta presiones de 40-50 atm y temperaturas superiores a 600 ºC. En este punto se introduce gasóleo en el cilindro a elevada presión (70 atm) de una forma controlada mediante una bomba inyectara, con lo que la mezcla se inflama a presión constante, produciéndose el avance del pistón. En el momento en que el émbolo alcanza el punto muerto inferior se abre la válvula de escape y la presión desciende hasta 1 atm. A continuación los gases son expulsados reanudándose de nuevo el ciclo. Se puede deducir, aunque su cálculo rebasa los contenidos de este curso, que el rendimiento de un ciclo Diesel es mayor que en un MEP.El diagrama real de un motor Diesel difiere considerablemente del teórico, puesto que la combustión no se efectúa a presión constante, y el proceso 4-1 tampoco se lleva a cabo exactamente a volumen constante. También influyen en ello las mismas causas que mencionamos antes, al hablar de los motores de explosión (combustión incompleta, acción de las paredes, etc.). Los motores Diesel se emplean extensamente en la actualidad a causa de su elevado rendimiento También presentan el inconveniente de la detonación, pero por un motivo distinto que los motores de explosión. El gasóleo ha de inflamarse en el mismo instante en que se inyecta en el cilindro, pues de no ser así, la combustión sería demasiado rápida y originaría un aumento de presión que daría lugar a una detonación audible: para evitarla, es necesario que el retraso de la ignición sea lo más pequeño posible, lo que se logra utilizando combustibles de inflamabilidad elevada. Índice de cetano de un combustible El índice de cetano de un combustible indica su inflamabilidad. Se trata de una escala arbitraria, en la que se toman como hidrocarburos de referencia el cetano (C16H34) (índice de cetano, 100) y el alfametilnaftaleno (C11H1)) (índice de cetano, 0). De acuerdo con esta escala, indice de cetano de un gasóleo es el tanto por ciento en volumen de una mezcla de cetano y alfametilnaftaleno que posea el mismo retraso a la ignición que el gasóleo en cuestión. Así, por ejemplo, un gasóleo cuyo número de cetano sea 60 posee la misma inflamabilidad que una mez cla de 60 % de cetano y 40 % de alfa-metilnaftaleno. Por regla general, aquellos hidrocarburos con números de cetano elevados poseen números de octano bajos. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 12 MOTORES TÉRMICOS Tecnología industrial 4.1.4. Motores de dos tiempos Como un intento de duplicar la potencia por cada cilindro, se diseñaron motores que recorrieran todo el ciclo en sólo dos carreras del émbolo. Pueden ser motores mucho más sencillos que los de cuatro tiempos, pues pueden carecen de válvulas y levas y la admisión y salida de gases se realiza a través de las lumbreras, que son unos orificios situados en la pared del cilindro y que son cerrados y descubiertos por el propio pistón a lo largo de su recorrido. El cárter se encuentra herméticamente cerrado y se comunica mediante un conducto con otra lumbrera del cilindro. Analicemos, a continuación, las dos carreras de este motor: - Primera carrera. Cuando el pistón se encuentra en el punto muerto superior se produce la inflamación de la mezcla. Los gases de la combustión se expanden hasta que el movimiento del pistón deja al descubierto la lumbrera de escape, por donde salen al exterior a causa de la presión. A medida que el pistón sigue bajando, comprime el fluido de trabajo del cárter y al final abre la lumbrera que comunica con el cárter, por donde pasa el fluido barriendo los gases de combustión hacia la lumbrera de escape. - Segunda carrera. El pistón comienza su movimiento de ascenso desde el punto muerto inferior, completando el barrido y la admisión, hasta que llega un momento en que cierra las lumbreras de admisión y escape, comenzando la compresión del gas, que se completa cuando el pistón alcanza el punto muerto superior, instante en el que se quema el combustible. La lumbrera de admisión queda abierta y a través de ella penetra fluido en el cilindro. Este motor, que se emplea en pequeñas motocicleta, en lanchas fuera borda y también en grandes barcos, además de su sencillez, presenta la ventaja de que duplica las carreras de trabajo. Sin embargo, necesita un compresor de los gases de entrada (que puede ser la parte inferior del mismo pistón); por otra parte, las lumbreras de admisión y escape están abiertas a la vez, de manera que parte de la mezcla entrante saldrá por el tubo de escape, o bien parte de los productos de combustión quedarán retenidos en el cilindro; de manera que la potencia máxima no queda duplicada, como cabría suponer. El ciclo de este motor se diferencia del de Otto en que no existen las operaciones 0-1 y 1 - 4.3. Sobrealimentación La sobrealimentación es un sistema para incrementar la potencia de los motores de combustión interna, consistente en aumentar la cantidad de mezcla combustible admitida en el cilindro, con respecto a la que entraría en él como consecuencia del simple movimiento del émbolo durante el tiempo de admisión. La sobrealimentación se consigue aumentando la presión del aire o de la mezcla combustible a la entrada del cilindro. Para ello se intercala en el circuito de entrada un compresor, accionado por una turbina movida por los gases de escape: este dispositivo recibe el nombre de turbo-compresor. Como los gases se calientan a la salida del compresor, y este aumento de temperatura no resulta conveniente para incrementar la potencia, se suele instalar a la salida del compresor un intercambiador de calor, que tiene como misión enfriar los gases antes de que penetren en el motor. Este dispositivo se designa con el término inglés Intercooler. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 13 MOTORES TÉRMICOS Tecnología industrial La sobrealimentación es necesaria en los motores de aviación para compensar el escaso aporte de aire debido a la disminución de la presión atmosférica con la altura. También se utiliza para aumentar el rendimiento de los motores de vehículos de carretera. 4.4. Turbinas de gas de ciclo abierto Son motores térmicos rotativos de combustión interna, que pueden ser tanto de explosión como de combustión. A diferencia de las turbinas de vapor, no precisan de agua para su funcionamiento; por ese motivo, y porque además sus características son análogas en cierta manera a las de las hélices, resultan muy adecuadas para la propulsión de aviones, ferrocarriles, barcos, etc. También se utilizan en las centrales generadores de electricidad. 4.4. 1. Turbinas de combustión Constan fundamentalmente de un compresor, una cámara de combustión y una turbina. El aire es aspirado a la presión atmosférica y comprimido en el compresor, C, pasando a continuación a la cámara de combustión, D, en la que se inyecta el combustible, produciéndose su autoinflamación a causa de la elevada temperatura existente. Los gases calientes procedentes de la combustión se expanden contra los álabes de la turbina T, produciendo un trabajo útil y, además, el necesario para mover el compresor; una vez cumplida su misión, los gases salen a la atmósfera a través del escape. Si los gases de escape se hacen llegar a una tobera de descarga, la turbina de gas se convierte en una máquina de chorro («jet»). Las turbinas de combustión siguen en su funcionamiento un ciclo de Diesel con expansión completa, llamado ciclo de Brayton. Una de las aplicaciones más interesantes de las turbinas de compresión es la propulsión de aviones (turborreactores, turbopropulsores y estatorreactores). 5. RENDIMIENTO DE LOS MOTORES TÉRMICOS Los motores térmicos sólo aprovechan una parte de la energía química del combustible para la producción de trabajo útil, perdiéndose una gran parte de ella en los gases de escape, en los circuitos de refrigeración y en la radiación de calor a la atmósfera. Para un motor de explosión de cuatro tiempos de un automóvil el rendimiento es del orden del 19,14%.. Perdiendose. aproximadamente, un tercio en la refrigeración, otro tercio en los gases de escape y el resto en los rozamientos internos. 6. EFECTOS MEDIOAMBIENTALES El funcionamiento de los motores térmicos alternativos origina algunos problemas medioambientales, que podemos clasificar en dos grandes grupos: ruidos y emisión de contaminantes. - Los ruidos son originados por los sistemas de escape y admisión, por los elementos móviles del motor, o por el compresor. Aunque estos ruidos han sido regulados hace ya bastante tiempo, el precio de los equipos necesarios para su control, así como la dificultad para utilizarlos, ha motivado que hasta hace poco la legislación no haya sido muy efectiva en este sentido. Hoy en día, en Europa las normas de la CEE permiten un máximo de aproximadamente 80 dB para vehículos de autotracción. Los ruidos producidos por los sistemas de escape y admisión se atenúan mediante el uso de silenciadores, cuya misión es doble: por una parte, limitan la sonoridad disminuyendo la amplitud de la frecuencia principal y los armónicos más importantes; y por otra, pueden filtrar completamente las altas frecuencias, que resultan especialmente molestas para el oído humano, cualquiera que sea su amplitud. - En cuanto a los contaminantes, hay tres fuentes distintas de emisiones: combustible evaporado de/ depósito y de/ carburador, gases procedentes de/ cárter de/ motor, y gases de escape. Las dos primeras fuentes, menos importantes cuantitativamente, son responsables de la emisión a la atmósfera de hidrocarburos sin quemar y su eliminación resulta relativamente sencilla. No sucede así con los gases de escape que, aparte del dióxido de carbono y del vapor de agua, contienen hidrógeno, monóxido de carbono, hidrocarburos no quemados, aldehídos (en especial formaldehído y acroleína), I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 14 MOTORES TÉRMICOS Tecnología industrial cetonas, ácidos carboxílicos, óxidos de nitrógeno y azufre (responsables de la lluvia ácida), plomo (procedente del plomo tetraetilo añadido a la gasolina como antidetonante), partículas sólidas de carbón (humo), etc. Las soluciones a estos problemas son muy variadas y ligeramente diferentes en unos motores y otros: a) En los motores de encendido provocado: - Reducir los contenidos de azufre y de plomo de la gasolina. - Conseguir una buena atomización del combustible y una mezcla homogénea. - Lograr un diseño adecuado del motor. - Controlar adecuadamente las características de la chispa y del punto de encendido. - Actuar convenientemente sobre el proceso de combustión. - Eliminar los compuestos contaminantes una vez formados y antes de que se escapen a la atmósfera, utilizando para ello catalizadores adecuados. b) En los motores de encendido por compresión: - Reducir el contenido de azufre y el número de cetano del combustible. - Lograr un diseño adecuado del motor. - Controlar adecuadamente el proceso de inyección. - Actuar convenientemente sobre el proceso de combustión. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología 15