DEFECTOS LINEALES O DISLOCACIONES

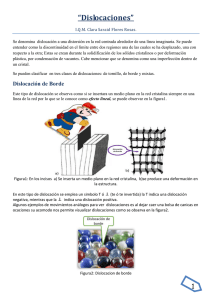

Anuncio

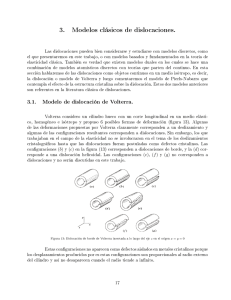

DEFECTOS LINEALES O DISLOCACIONES REALIZADO POR: Ana Noemi Casal Rodríguez Los defectos lineales, que son unidimensionales, se denominan también dislocaciones y dan lugar a una distorsión en la red centrada alrededor de una línea imaginaria. Se puede entender una dislocación como la línea frontera que une en el interior de un cristal los puntos atómicos con posición anormal. En ocasiones también se define como el límite entre dos regiones una de las cuales se ha desplazado con respecto a la otra. Estos defectos dan en metales, casi nunca en materiales iónicos y pueden generarse durante los procesos de solidificación del sólido cristalino, como consecuencia de una deformación plástica o permanente del cristal, por condensación de vacantes y por desajustes atómicos en disoluciones sólidas. El defecto lineal suele designarse por una “T invertida” (┴), que representa el borde de un semiplano extra de átomos. Esta configuración conduce por sí misma a una designación cuantitativa sencilla, el vector de Burgers, b. Este parámetro es simplemente el vector desplazamiento necesario para cerrar un circuito realizado por paso a paso alrededor del defecto. En el cristal perfecto, un circuito con m×n pasos atómicos se cierra en el punto inicial. En la zona de la dislocación, el mismo circuito no se cierra. El vector de cierre (b) representa la magnitud del defecto estructural. Esto lo podemos ver en la siguiente figura: Figura 1.Definición del vector burgers, b, en: (a) una estructura cristalina perfecta donde el circuito de vectores se cierra en el punto de partida; (b) en una estructura cristalina con una dislocación de borde donde en la zona de dislocación ese mismo circuito no cierra y es necesario un vector adicional, b; dicho vector representa la magnitud de la dislocación y se observa que es perpendicular a la línea de dislocación, t; (c) en una estructura cristalina con una dislocación de tornillo o helicoidal ; de nuevo en la zona de la dislocación el circuito de vectores no cierra y es necesario el vector de burgers, que de nuevo representa la magnitud de la dislocación; se observa que el vector burgers es perpendicular a la línea de dislocación, t. Se distinguen dos tipos: mixtas y puras (donde se incluyen las dislocaciones de cuña o borde y las de tornillo o helicoidales): Puras 1. Dislocación de cuña, borde o arista. Es un defecto lineal centrado alrededor de la línea definida por el extremo del semiplano de átomos extra (Figura 2). Se representa por el símbolo ┴, o “te invertida”, haciendo referencia al borde del semiplano extra. En esta posición se dice que la dislocación de cuña es en sentido positivo o lo que es los mismo, el plano extra se ha insertado en la parte superior del plano de corte. Para representar la situación opuesta, se emplea el símbolo T (dislocación de cuña negativa). La dislocación de cuña genera una zona de esfuerzos de compresión donde se encuentra el semiplano extra de planos y una región de esfuerzos de tracción debajo de este semiplano. En la dislocación de cuña, el vector de Burgers el perpendicular a la línea de dislocación. Figura 2 2. Dislocación helicoidal o de tornillo. Se puede formar en estructuras cristalinas perfectas por la acción de un esfuerzo cortante o de cizalladura (tangencial) sobre una de las caras hasta el deslizamiento parcial por un plano cortante (Figura 3). Ahora el reordenamiento atómico que se produce alrededor de la línea de dislocación da lugar a una forma de tornillo o hélice, de ahí el nombre que recibe esta dislocación. La red cristalina pasa de ser un conjunto ordenado de planos, a presentar superficies helicoidales cuyo eje vertical es la dislocación (apilamiento helicoidal de planos cristalinos en torno a la dislocación de tornillo). Se representa por el símbolo ⊗ cuando entra en el plano del papel, considerándose en este caso positiva. En caso contrario se denota por el símbolo סּ Aquí el vector de Burgers o de desplazamiento es paralelo a la línea de dislocación. Figura 3 Mixtas Los dos tipos de dislocaciones definidas anteriormente son formas límites. Las dislocaciones que normalmente aparecen en los materiales reales son formas intermedias entre estas dos extremas y reciben el nombre de dislocaciones mixtas. En este caso, las dislocaciones tienen componentes de dislocaciones borde y tornillo. Se muestra un ejemplo en la Figura 4. La línea de dislocación es de tipo tornillo puro cuando entra en la estructura cristalina y de tipo borde puro cuando sale de ella. En el interior de la estructura cristalina, la dislocación pasa a ser de tipo mixto, con componentes de borde y de tornillo. Por tanto, el vector de Burgers de la dislocación mixta no es ni perpendicular ni paralelo a la línea de dislocación pero mantiene una orientación fija en el espacio, que es compatible con las definiciones previas en las formas de dislocación de borde y de dislocación helicoidal. Figura 4 Medida de las dislocaciones Virtualmente todos los materiales contienen algunas dislocaciones que son introducidas durante la solidificación, la deformación plástica, o como consecuencia de tensiones térmicas que resultan del enfriamiento rápido. La forma de indicar la cantidad de dislocaciones que presenta un material es mediante la densidad de dislocaciones o longitud total de dislocaciones por unidad de volumen, y se indica en unidades de cm/cm3 o sencillamente por nº de dislocaciones por cm-2. Para un metal sin deformar suele ser habitual una densidad de dislocación de 106 cm-2, duplicándose este número para el metal deformado plásticamente (en torno a 1012 cm-2). La visualización de las mismas se realiza por procesos de Microcalorimetría o Microscopía electrónica de transmisión. Importancia de las dislocaciones El proceso de deslizamiento de las dislocaciones es de especial importancia para conocer el comportamiento mecánico de los metales. En primera lugar, permite explicar el por qué el esfuerzo teórico necesario para deformar plásticamente (o permanentemente) un material, es mucho mayor que el valor necesario observado en la práctica. En efecto, el deslizamiento provocado por los movimientos de las dislocaciones, provoca una mayor facilidad de ruptura de uniones atómicas lo que implica una menor fuerza requerida para la deformación plástica del metal. Por tanto, la presencia de dislocaciones, facilita la deformación plástica de un metal y cuantos más sistemas de deslizamiento posea, mayor facilidad presentará. En segundo lugar, el deslizamiento de las dislocaciones, confiere a un metal ductilidad, propiedad relacionada con el mecanismo antes expuesto. Por último, se puede aumentar la resistencia de un metal, controlando el movimiento de sus dislocaciones. Un obstáculo introducido de forma voluntaria en el metal, impedirá que las dislocaciones se deslicen, a menos que se aplique mayor fuerza de deformación, lo que implica que el material sea más resistente. Las distintas formas de aumentar la resistencia de los metales y sus aleaciones, se basan en este hecho, aumentar el número de dislocaciones del material e impedir o anclar su deslizamiento. BIBLIOGRAFÍA Introducción a la ciencia e ingeniería de los materiales. Autor: William D. Callister, Jr. Año de publicación: 1995. Editorial:Reverté S.A. Ciencia de los materiales Autores: Javier Fernández Carrasquilla y José Mª Lasheras Esteban. Año de publicación: 1992. Editorial: Donostiarra S.A. Introducción a la ciencia de los materiales para ingenieros Autor: James F. Shackelford. Año de publicación: 2005 Editorial: Pearson Education. http://www.itescam.edu.mx/principal/sylabus/fpdb/recursos/r5114.D OC http://www.ceiiuneg2008.googlepages.com/TEMA4teoria.pdf