Ejercicio: Posicionador de piezas Explicación del funcionamiento

Anuncio

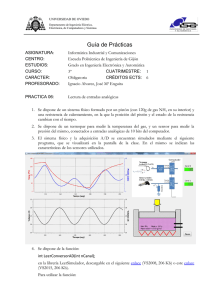

Práctica 8 Ejercicio: Posicionador de piezas Los objetivos que se persiguen con la realización de esta práctica son: - Conocer los sistemas de fabricación flexible presentes en el laboratorio. - Tener conocimiento de los distintos sensores que podemos encontrar en un proceso. - Tener conocimiento del funcionamiento de los actuadores neumáticos, así como aprender la diferencia que existe entre una válvula monoestable y biestable. - Conocer la manera en que se integra el autómata en un proceso industrial real. - Testear el programa de control haciendo uso de los paneles de mando integrados en las maquetas. Explicación del funcionamiento: Detalles El aspecto general del sistema es el siguiente: –1– Práctica 8 Para poder interactuar con el sistema, disponemos de un panel de mando. El funcionamiento que se pretende conseguir es el siguiente: • Cuando accionemos el pulsador de marcha (I0.0) queremos que avance el cilindro expulsor (Q0.0 = 1), desplazando la pieza situada en el fondo del cargador. • Cuando el pistón alcance su posición final (I0.1), pueden ocurrir dos cosas: - Si existe pieza, el microrruptor estará pulsado (I0.2 = 1). En este caso, el pistón debe retroceder (Q0.0 = 0) y debe encenderse la luz verde (Q0.1), la cual se mantendrá encendida durante todo el proceso. - Si no existe pieza, el microrruptor no estará activado (I0.2 = 0). En este caso, la luz verde debe parpadear durante dos segundos. Transcurrido este tiempo, el pistón debe retroceder. Hay que tener en cuenta que la válvula que gobierna el pistón del alimentador por gravedad es monoestable, por lo que debemos referirnos a ella en todas las etapas en las que queremos que el pistón avance o permanezca fuera. Observar que si en alguna etapa no nos referimos a ella, al no activarla, automáticamente retrocederá el pistón. Si existía pieza (I0.2 = 1), • Queremos que descienda el pistón (Q0.4 = 1). • Cuando el pistón alcance su posición final (I0.3), debe conmutarse la válvula de vacío a “Vacío ON”, aspirando la pieza (Q0.5). –2– Práctica 8 Hay que tener en cuenta que: - La válvula que gobierna el pistón del manipulador electroneumático es monoestable, por lo que debemos referirnos a ella en todas las etapas en las que queremos que el pistón descienda o permanezca abajo. Observar que si en alguna etapa no nos referimos a ella, al no activarla, automáticamente subirá el pistón. - La válvula de aspiración del manipulador electroneumático es biestable, por lo que debemos referirnos a ella únicamente en la etapa de activación. Luego, permanecerá conectada, aunque no reciba corriente. • Dos segundos después de haber conectado el vacío, se considera que la pieza ya ha sido succionada. Transcurrido este tiempo, debe ascender el pistón (Q0.4 = 0), elevando la pieza con él. • Cuando el pistón llegue arriba, el operador accionará el pulsador de Marcha (I0.0) para comenzar el giro del brazo (Q0.7). Debido a la ausencia de sensores de posición del brazo, tenemos que estimar experimentalmente el tiempo que tarda el motor en hacer girar el brazo un cuarto de vuelta. Dicho tiempo es 3,5 segundos. Recordar que el motor gira mientras que esté activada la patita correspondiente (Q0.7). • Transcurridos los 3,5 seg (determinado experimentalmente), debe descender el pistón (Q0.4 = 1). Si todo es correcto, la pieza estará situada al principio de la cinta y el sensor óptico la detectará (I0.5). –3– Práctica 8 En la práctica sucede que el sensor no está completamente situado al principio de la cinta, con lo que no llega a detectar la pieza. Para solucionar este problema, debemos pasar la mano por delante del sensor para activarlos nosotros. • Cuando el pistón llegue abajo (I0.3), si la pieza está situada en frente del sensor (I0.5), debe conmutarse la válvula de vacío a “Vacío OFF”, expulsando la pieza (Q0.6). • Transcurridos dos segundos, debe ascender el pistón (Q0.4 = 0). Puesto que la válvula es monoestable, al quitar la corriente, el pistón sube automáticamente. • Cuando el pistón llegue arriba, el operador accionará el pulsador de Marcha (I0.0) para comenzar el giro del brazo (Q1.0), el cual deberá estar funcionando en sentido contrario durante más tiempo que el estimado anteriormente. Al mismo tiempo, debe arrancar la cinta transportadora (Q0.3), la cual se desconectará diez segundos después. Observar que ahora debe recibir corriente tanto el brazo como la cinta, mientras que antes sólo estaba alimentado el brazo. Puesto que ahora la corriente se reparte entre la cinta y el brazo, este último gira más lento que antes. –4– Práctica 8 Esta es la razón por la que debemos dar más tiempo al brazo a volver a su posición inicial. Experimentalmente, se obtiene que el brazo tarda 7,5 segundos en volver. • Una vez conectada la cinta, debe estar en funcionamiento durante diez segundos. Al mismo tiempo, debe estar encendida también la luz verde de esta maqueta (Q0.2). • Transcurridos los diez segundos, debe desconectarse la cinta (Q0.3 = 0) y apagarse la luz verde tanto de la maqueta del alimentador por gravedad (Q0.1, encendida inicialmente) como la de la cinta (Q0.2). • A continuación, el sistema estará de nuevo preparado para comenzar un nuevo ciclo al pulsar Marcha. Teniendo en cuenta todo lo explicado anteriormente, el diagrama grafcet del proceso es el que se muestra en la página siguiente: –5– Práctica 8 –6– Práctica 8 Implementación en lenguaje de diagrama de contactos Antes de comenzar a realizar el programa de control, debemos asignar a cada variable una dirección física. Esta asignación se realiza teniendo en cuenta el conexionado de los pines de las tarjetas con el autómata. Para traducir el grafcet a diagrama de contactos, vamos a seguir el mismo procedimiento de siempre. Lo único que debemos recordar es: - La asignación a una misma salida SÓLO puede aparecer una vez en todo el programa de control. Por tanto, si queremos que un dispositivo (por ejemplo, la luz) esté activado en varias etapas, debemos colocar varios segmentos en paralelo. - La activación de un mismo temporizador SÓLO puede aparecer una vez en todo el programa de control. –7– Práctica 8 Para optimizar el número de temporizadores, vamos a utilizar un único temporizador de 2 segundos, el cual deberá estar activado en las etapas 2, 4 y 8. Observar que cuando la etapa correspondiente se desactiva, el temporizador se resetea, pues se trata de un temporizador no memorizado. - Por último, comentar que vamos a implementar el parpadeo de la luz mediante la marca especial SM0.5, la cual parpadea con una frecuencia de 1 segundo. El programa en lenguaje de diagrama de contactos que corresponde al diagrama Grafcet detallado anteriormente se encuentra en el fichero Maquetas.mwp. Para poder abrir el fichero es necesario instalar el software de Step 7 utilizado en las prácticas. –8–