Case Study - Kardex Remstar

Anuncio

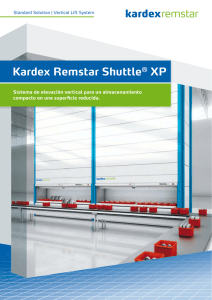

Storage Order Picking Handling & Automation 03 Case Study 042 Machinery BUFFER DE ALMACENAMIENTO DE PRODUCTOS SEMI-ACABADOS El Cliente VDL Groep es una empresa internacional centrada en el desarrollo, producción y comercialización de productos semi-acabados para autobuses, autocares y otros productos acabados. El grupo incluye un total de 81 empresas operativas repartidas en 18 países, queda empleo a 9.100 personas. VDL ETG en Almelo, Holanda realiza la integración de sistemas mecatrónicos (sub-) y módulos para fabricantes de equipos originales de los bienes de capital de alta tecnología, y también están presentes en el campo de la mecanización de la producción. Como proveedor de sistemas, VDL ETG cubre la cadena de valor a partir de la (co-) ingenería a través de la producción de las piezas de montaje y pruebas. Más información: www.kardex-remstar.com Definición de Tareas 0314-NL 1 Para el montaje de los módulos de chips ASML en un entorno de sala limpia, VDL ETG necesitaba una solución buffer optimizada para la entrada de mercancías que garantice la calidad de todo el proceso. Era muy importante que no se produjeran errores de picking y que ninguna mercancía, una vez recogidas fueran devueltas a la ubicación de recogida, para garantizar la limpieza. Anteriormente, todos los elementos recibidos se guardan en estanterías y palets tradicionales. Además, el almacén existente ofrece espacio suficiente para proporcionar la capacidad de almacenamiento necesaria. Al mismo tiempo, VDL ETG estaba buscando una solución que aumente e l control del proceso y mejore el rendimiento y la productividad. 2 Soluciones Después del análisis minucioso del proceso de VDL ETG, Kardex le propuso la solución para almacenar los componentes existentes y entrantes en 4 sistemas de almacenamiento automático Shuttle XP estratégicamente situado entre el almacén y la zona de montaje. Todo los Shuttle XP están equipados con bocas de acceso opuestas que aseguran que los procesos de picking y putting están claramente separados. El uso de pantallas TFT combinadas con los carros y contenedores ofrecen una preparación de pedidos eficiente y una reducción de los errores en la preparación de pedidos. La pantalla proporciona información tanto sobre el „la ubicación de picking“ y „la ubicación de putting“ en los carros. Al hacer un uso óptimo de la altura del techo, los requisitos de espacio podrían reducirse sustancialmente. La interface con el sistema ERP exisitente (BAAN) se implemento de manera eficiente. 4 Ventajas a simple vista 3 Descricpión del Proceso – Reducción de los errores de picking Estaríamos encantados de expli- – Mejora de la integración del almacenamiento, carles el proceso de descrupción producción y montaje – Optimización del proceso de picking (5-3 días) con detalles en una consulta personal. – 585 m² de almacenamiento en 42 m² – Separación de los procesos de picking y almacenamiento, lo que garantiza la máxima flexibilidad – Buen aspecto y limpieza en las auditorías durante las licitaciones 5 Volumen de entrega – 2 Shuttle XP 3.050 x 864 x 7.750, cada uno con bocas de acceso opuestas – 2 Shuttle XP 3.050 x 864 x 6.350, cada uno con bocas de acceso opuestas – 30 LEDs de posición por boca de acceso – Pantalla TFT para el proceso de picking – Kardex Software GT con interface BAAN – Paneles laterales transparantes, más iluminación Más información: www.kardex-remstar.com