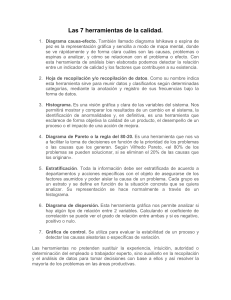

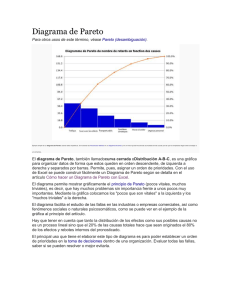

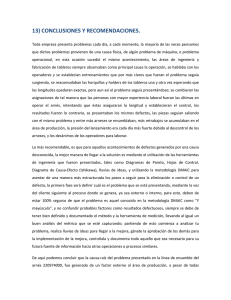

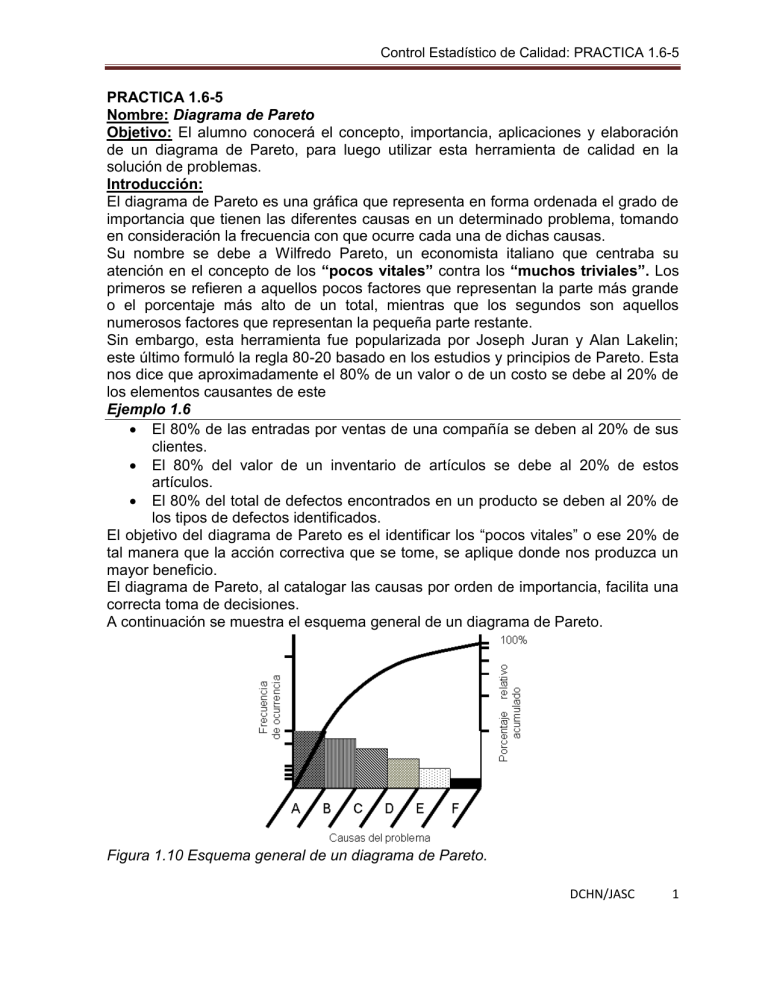

Control Estadístico de Calidad: PRACTICA 1.6-5 PRACTICA 1.6-5 Nombre: Diagrama de Pareto Objetivo: El alumno conocerá el concepto, importancia, aplicaciones y elaboración de un diagrama de Pareto, para luego utilizar esta herramienta de calidad en la solución de problemas. Introducción: El diagrama de Pareto es una gráfica que representa en forma ordenada el grado de importancia que tienen las diferentes causas en un determinado problema, tomando en consideración la frecuencia con que ocurre cada una de dichas causas. Su nombre se debe a Wilfredo Pareto, un economista italiano que centraba su atención en el concepto de los “pocos vitales” contra los “muchos triviales”. Los primeros se refieren a aquellos pocos factores que representan la parte más grande o el porcentaje más alto de un total, mientras que los segundos son aquellos numerosos factores que representan la pequeña parte restante. Sin embargo, esta herramienta fue popularizada por Joseph Juran y Alan Lakelin; este último formuló la regla 80-20 basado en los estudios y principios de Pareto. Esta nos dice que aproximadamente el 80% de un valor o de un costo se debe al 20% de los elementos causantes de este Ejemplo 1.6 El 80% de las entradas por ventas de una compañía se deben al 20% de sus clientes. El 80% del valor de un inventario de artículos se debe al 20% de estos artículos. El 80% del total de defectos encontrados en un producto se deben al 20% de los tipos de defectos identificados. El objetivo del diagrama de Pareto es el identificar los “pocos vitales” o ese 20% de tal manera que la acción correctiva que se tome, se aplique donde nos produzca un mayor beneficio. El diagrama de Pareto, al catalogar las causas por orden de importancia, facilita una correcta toma de decisiones. A continuación se muestra el esquema general de un diagrama de Pareto. Figura 1.10 Esquema general de un diagrama de Pareto. DCHN/JASC 1 Control Estadístico de Calidad: PRACTICA 1.6-5 Procedimiento para elaborar el diagrama de Pareto. El diagrama de Pareto se asemeja, en gran medida, a un diagrama de barras. Paso 1: Se elabora una lista de los factores o causas potenciales del problema, considerando características fuera de especificación, tipos de defectos, partes o piezas dañadas, etc. Paso 2: Se establece el periodo de tiempo dentro del cual se recolectarán los datos. El periodo de tiempo a ser estudiado dependerá de la situación que se esté analizando. Tres consideraciones importantes deberán hacerse en este paso: 1. La selección de una unidad de tiempo conveniente, tal como una semana, un mes, un trimestre, una hora, etc. 2. La selección de un periodo de tiempo que sea constante para todos los diagramas relacionados con éste para propósitos de comparación. 3. La selección de un periodo de tiempo que sea relevante al análisis, tal como una estación del año especifica en el caso de un producto estacional. Paso 3: Obtenidos los datos sobre la frecuencia con que ocurre cada causa o tipo de defecto dentro del periodo fijado, se transcriben dichos datos en una hoja de registro, especificando el número total de piezas o casos inspeccionados. Paso 4: Con base en los datos de la hoja de registro, se ordenan las distintas causas que influyen en el problema conforme al número de veces que ocurren, comenzando con la que se da con mayor frecuencia y terminando con la que menos se presenta. Se registra, además, al número de casos de cada causa, ni (i=1, 2,…, m), siendo m el número total de causas distintas en la lista tal que: n1+n2+…nm=d Paso 5: Se calcula el porcentaje absoluto de artículos defectuosos con respecto al número total de artículos inspeccionados (N), para cada factor o causa identificada: ai % ni * 100 N Cada ai% nos indica el incremento en porcentaje que se tendría en la producción si se corrige el defecto i, es decir, con esta información se puede sabe el grado de mejoramiento que se lograría en la producción si se tomasen acciones correctivas para eliminar algún tipo de defecto. Paso 6: Se obtiene el porcentaje relativo de productos defectuosos atribuibles a cada causa, con respecto al número total de casos defectuosos d: ri % ni * 100 , d Donde i = 1, 2,…, m tal que r1+r2+…+rm = 100%. Paso 7: Se calcula el porcentaje relativo que se va acumulando (Ri%), sumando el porcentaje de cada causa. Con esta información se comprende qué porcentaje de productos defectuosos se eliminaría si se emprendiesen acciones efectivas que supriman las causas principales de los productos defectuosos. Paso 8: La información obtenida hasta este paso se presenta en una tabla como la que sigue: DCHN/JASC 2 Control Estadístico de Calidad: PRACTICA 1.6-5 Causas del problema 1 2 . . m Frecuencia de ocurrencia n¡ % absoluto % relativo % relativo acumulado Rm=100% Paso 9: Construir el diagrama de Pareto. Se trazan un eje horizontal y dos ejes verticales, uno en cada extremo del eje horizontal. El eje horizontal se divide en tal forma que queden representadas las causas del problema, las cuales se anotan de izquierda a derecha, teniendo en cuenta en este ordenamiento el número en que ocurren (ni). La que ocurre con mayor frecuencia a la izquierda y la de menor frecuencia a la derecha. El eje vertical izquierdo se gradúa en tal forma que sirva para mostrar el número de productos defectuosos que se da en razón de cada una de las causas. El eje vertical derecho se gradúa en tal forma que sirva para mostrar el porcentaje relativo acumulado. La escala se divide en cuatro o cinco partes iguales para ubicar mejor el porcentaje. Se trazan las barras correspondientes a los distintos factores o causas. La altura de las barras representa el número de veces que ocurrió la causa. Las barras se dibujan con la misma amplitud, conectadas unas con otras conectadas como en un histograma. Se colocan los puntos que representan el porcentaje relativo acumulado, teniendo en cuenta para esto la graduación de la barra vertical derecha; los puntos se colocan en la posición que corresponde al extremo derecho de cada barra, y se traza una curva que una dichos puntos. En esta forma queda graficada la curva del porcentaje relativo. Una última recomendación es el titular la grafica y brevemente describir sus fuentes. Sin la información de cuándo y bajo qué condiciones fueron recolectados los datos, el diagrama de Pareto no será de utilidad. DCHN/JASC 3 Control Estadístico de Calidad: PRACTICA 1.6-5 Ejemplo 1.7 La siguiente tabla muestra el tiempo en minutos de paralización del trabajo debido a fallas de ciertas máquinas, observadas en el periodo del 8 al 11 de mayo (un turno de 8 horas en cada uno de los cuatro días). Construya el diagrama de Pareto correspondiente a la situación dada. Tiempo de paralización del Causa de las fallas trabajo (en minutos) Interrupción de la energía 92 eléctrica Manejo incorrecto (por el 45 operador) Ajuste inadecuado 114 Desgaste (por el uso) 202 Falta de lubricación 19 Otros 16 Solución: El periodo de tiempo estudiado es: N= 4 dias x 8 horas / dia x 60 min/hora = 1920 minutos La siguiente tabla muestra la ordenación de las causas de las fallas de las máquinas, de mayor a menor, de acuerdo con el tiempo de paralización del trabajo. Tiempo de paralización del trabajo (en minutos) 202 114 92 Causa de las fallas Desgaste (por el uso) Ajuste inadecuado d= 488 Interrupción de la energía Note que el eléctrica número de Manejo incorrecto (por el 45 minutos de operador) paralización Falta de lubricación 19 del trabajo Otros 16 en el periodo observado es de 488. A continuación, calculamos los porcentajes absolutos del tiempo en el que se paralizó el trabajo debido a cada una de las causas que provocaron fallas en las máquinas: ai % ni N x 100 ni N x 100 = Para la causa “desgaste”, ai % 202 x 100 = 10.52% 1920 DCHN/JASC 4 Control Estadístico de Calidad: PRACTICA 1.6-5 Los cálculos restantes aparecen en la tabla de abajo con estos datos podemos darnos cuenta, por ejemplo, de que si se capacitase a los operadores para manejar correctamente las máquinas, el tiempo de paralización del trabajo disminuiría por este concepto en 2.54%. O bien, si se ajustan las máquinas en forma correcta y se verifica con frecuencia que el ajuste sea el adecuado, el tiempo de paralización de trabajo disminuiría en 5.94%. Enseguida se calcula, para cada una de las causas de las fallas, el porcentaje relativo ri del tiempo de paralización del trabajo con respecto al número de minutos de paralización en el periodo observado: ri % ni x 100 d Así, por ejemplo, para el “ajuste inadecuado” se tiene r2 % ni d x 100 = 114 x 100 = 23.36% 488 Estos datos, mostrados abajo en la tabla, nos indican, por ejemplo, que el 41.39% del problema de la paralización del trabajo es atribuible al desgaste (por el uso) de las máquinas; la tabla completa se muestra a continuación: REGISTRO DEL TIEMPO DE PARALIZACIÓN DEL TRABAJO (EN MINUTOS) Periodo del 8 al 11 de mayo No. De minutos considerados: 1920 Tiempo de % absoluto del % relativo del Causas de las % relativo paralización tiempo de tiempo de fallas acumulado (min) paralización paralización n¡ Desgaste Ajuste inadecuado Interrupción de la energía eléctrica Manejo incorrecto Falta de lubricación Otros 202 114 92 10.52% 5.94% 4.79% 41.39% 23.36% 18.85% 41.39% 64.75% 83.60% 45 19 2.34% 0.99% 9.22% 3.89% 92.82% 96.71% 16 d = 488 0.83% 25.41% 3.28% 99.99% 99.99% DCHN/JASC 5 Control Estadístico de Calidad: PRACTICA 1.6-5 El diagrama de Pareto para este problema es entonces el siguiente: Figura 1.11 Diagrama de Pareto del tiempo de paralización del trabajo. Diagrama de Pareto de costos Algunas veces, los diagramas de Pareto pueden tener mayor impacto cuando los problemas o defectos analizados son expresados en función de sus costos. Es posible calcular el costo para un tipo de defecto en particular mediante la evaluación del costo unitario incurrido cada vez que un tipo particular de defecto ocurre. Tales costos deben considerar aspectos tales como la reparación de las piezas, el cumplir con la garantía, el desechar las piezas defectuosas cuando no es posible la reparación, etc. El procedimiento empleado para la construcción de este tipo de diagrama es prácticamente igual al descrito en el punto anterior, pero ahora el eje vertical izquierdo del diagrama será graduado en función a los costos incurridos por tipo de defecto o causa. Cuando el costo de cada defecto está siendo considerado, ocurre un reordenamiento de las categorías de los defectos debido al alto costo de algunos tipos de defectos. Un tipo de defecto que se presenta con mayor frecuencia puede tener asociado un menor costo en comparación con aquel que no se repite tan frecuentemente, pero cuyo costo es muy alto, este último quedará colocado ahora como la primera categoría. Es conveniente construir un diagrama de Pareto de costos además del diagrama para el número de defectos con el propósito de obtener mayor información y como consecuencia tomar mejores decisiones. Para ilustrar mejor la elaboración de este tipo de diagramas, veamos el siguiente ejemplo: DCHN/JASC 6 Control Estadístico de Calidad: PRACTICA 1.6-5 Ejemplo 1.8 La siguiente tabla muestra los registros de los defectos observados en el ensamblaje de los paneles o componentes de las puertas de automóviles, así como los costos de reparación asociados a cada uno de ellos. Los datos fueron recabados del 3 al 13 de junio, inspeccionando 4752 piezas. Tipo de defecto Numero de Costo de Costo Total de defectos reparación reparación por tipo de ni (ui) defecto Ci = n i X u i Vinyl suelto 119 $650 $77 350 Vinyl mal cortado 49 $5000 $245 000 Rajaduras 39 $1100 $42 900 Manchas 36 $286 $10 296 Carpeta de tela 26 $2145 $55 770 suelta Vidrios desalineados 21 $560 $11 760 Rayaduras 20 $320 $6 400 Obsérvese que el orden de importancia de los tipos de defectos puede cambiar en forma relevante, si se considera ahora el costo total de cada tipo de defecto. Solución: La tabla siguiente muestra la ordenación de los tipos de defectos de acuerdo a los costos, y se proporcionan, además, los resultados de los cálculos (similares a los del ejemplo anterior) de los porcentajes relativos y acumulados: Tipo de defecto Vinyl mal cortado Vinyl suelto Carpeta de tela suelta Rajaduras Vidrios desalineados Manchas Rayaduras Total Costo Total de reparación por tipo de defecto Ci = ni X ui $245 000 $77 350 $55 770 Porcentaje relativo ri 54.51% 17.21% 12.41% Porcentaje relativo acumulado Ri 54.51% 71.72% 84.13% $42 900 $11 760 9.54% 2.62% 93.67% 96.29% $10 296 $6 400 d = $449 476 2.29% 1.42% 98.58% 100.00% Note que no se obtuvo la columna de porcentajes absolutos por carecer de la información sobre el costo de producción de las 4752 piezas. DCHN/JASC 7 Control Estadístico de Calidad: PRACTICA 1.6-5 De estos datos podemos apreciar que aunque el número de ocasiones en que se observó “vinyl suelto” (119) es mucho mayor que la frecuencia del defecto “vinyl mal cortado”, el 54.51% del costo de reparación es atribuible al defecto “vinyl mal cortado”, en tanto que la reparación del defecto “vinyl suelto” contribuye sólo con el 17.21% del costo total de reparación, por lo que si se encaminan los esfuerzos a eliminar (o disminuir) el defecto “vinyl mal cortado” disminuirá significativamente el costo de reparación. El diagrama de Pareto para los costos de los defectos es el siguiente: Figura 1.12 Diagrama de Pareto para los costos de los defectos Usos del diagrama Cuando se hace una lista de los factores que afectan la calidad de un proceso o sistema, por lo general sólo un pequeño número de causas contribuyen a la mayor parte del efecto, mientras que las restantes causas tienen una participación mínima en el fenómeno (regla 80-20). El diagrama de Pareto sirve precisamente para identificar las causas principales que afectan la calidad de un proceso o sistema y, por tanto, para establecer qué acciones prioritarias deben ponerse en marcha, a fin de reducir en un grado considerable las causas de un mal desempeño de dicho proceso o sistema. En esta forma se aprovechan mejor los recursos y se canalizan más eficazmente los esfuerzos de las personas. Hay que tomar en cuenta que esto será efectivo siempre y cuando el proceso analizado se encuentre en un estado estable; en caso contrario, el diagrama de Pareto no será útil, ya que el proceso no está listo para iniciar su mejoramiento, y éste deberá primeramente estabilizarse mediante el uso de gráficos de control. Además del uso mencionado, el diagrama de Pareto se utiliza para verificar si las acciones llevadas a cabo en cuanto al mejoramiento del proceso o sistema, fueron o no eficaces y en qué grado. Dicha verificación se logra al comparar un primer diagrama de Pareto, elaborado antes de la toma de decisiones, con un segundo construido cuando los efectos de dichas acciones se han puesto de manifiesto. El DCHN/JASC 8 Control Estadístico de Calidad: PRACTICA 1.6-5 segundo diagrama deberá abarcar el mismo periodo de tiempo e igual número de casos, para que la comparación tenga sentido. Si esto no es posible, es preferible utilizar porcentajes absolutos o relativos en el eje vertical izquierdo, en lugar del número de artículos defectuosos. Si los esfuerzos para obtener mejoras han sido eficaces, el orden de las categorías o defectos, en el eje horizontal, cambiará. Si la altura de todas las barras disminuye, esto significa que se ha reducido el nivel general de defectos por alguna acción común, por ejemplo, capacitación del personal, mantenimiento del equipo, etc. Ejemplo 1.9 Los diagramas dados a continuación muestran el mejoramiento obtenido al analizar las causas de defectos encontrados en pernos de un lote de 2000 de ellos: El diagrama de Pareto se utiliza también para expresar los costos que significan cada tipo de defecto y los ahorros logrados mediante el efecto correctivo llevado a cabo a través de determinadas acciones. En resumen, podemos decir que el diagrama de Pareto: 1. Es el primer paso para la realización de mejoras. Se aplica en todas las situaciones en donde se pretende efectuar una mejoría; en la calidad del producto, en la conservación de materiales, en el uso de energéticos y en general en el uso de los recursos. 2. Ayuda a identificar las causas de los fenómenos y a señalar la importancia de cada una de ellas. 3. Promueve el trabajo en equipo ya que se requiere la participación de todos los individuos relacionados con el área para analizar el problema, obtener información y llevar a cabo acciones para su solución. 4. Canaliza los esfuerzos a las causas importantes. 5. Permite la comparación antes y después, ayudando a cuantificar el impacto de las acciones tomadas para lograr mejoras. 6. Facilita la comunicación entre los grupos que participan en el análisis del problema o fenómeno. DCHN/JASC 9 Control Estadístico de Calidad: PRACTICA 1.6-5 Sugerencias y Actividades Didácticas: Resuelve los siguientes cuestionamientos y presenta la evidencia mediante un informe en forma de práctica de ejercicios. Ver apéndice. 1. Señale dos objetivos principales del diagrama de Pareto 2. En un análisis de Pareto primero se debe hacer un Pareto de problemas y después un Pareto de causas. Explique en qué consiste cada uno de estos y de un par de ejemplos para ilustrarlo. 3. ¿En qué consiste el principio de Pareto? 4. ¿La frecuencia con la que se presenta el problema más importante en un área siempre es de 80% respecto a la frecuencia del resto de los problemas del mismo tipo? 5. ¿La escala izquierda de un diagrama de Pareto siempre tiene que estar en unidades monetarias? 6. En una empresa del ramo grafico se ah llevado durante dos meses el registro del tipo de defectos que tienen los productos finales, obteniéndose los siguientes problemas con sus respectivos porcentajes: fuera de tono 35%; manchas 30%; fuera de registro 15%; mal corte 12%; código de barras opaco 8%. De acuerdo con el principio de Pareto, ¿se puede decir que el problema vital, desde el punto de vista estadístico, es fuera de tono? Realice un diagrama de Pareto de sus principales actividades y del tiempo que le dedica a cada una de ellas. 7. En una empresa, mediante un análisis se ha detectado que se tienen seis tipos básicos de quejas de los clientes, pero cada tipo de gente causo diferente grado de insatisfacción o molestia para el cliente. La escala que se ha utilizado para medir el grado de molestia es la siguiente: máxima molestia (10 puntos), mucha insatisfacción (8), molestia moderada (6), poca (4), muy leve (2). Además del análisis se determino la frecuencia con que han ocurrido en el último semestre las distintas quejas. En la tabla siguiente se sintetiza los resultados de tal análisis: Tipo de queja Grado de molestia Frecuencia de ocurrencia A 4 12% B 8 5% C 2 40% D 6 25% E 4 10% F 8 8% Realice un análisis de Pareto para determinar sobre qué tipo de queja se deben dirigir los esfuerzos para atender sus causas. 8. De acuerdo con la información de una hoja de verificación en una línea del proceso de envasado de tequila, se presentaron en el último mes los siguientes resultados en cuanto a defectos y frecuencia. Realice un análisis de Pareto para determinar sobre qué tipo de queja se deben dirigir los esfuerzos para atender sus causas. Defecto de envasado Frecuencia DCHN/JASC 10 Control Estadístico de Calidad: PRACTICA 1.6-5 Botella Tapa Etiqueta Contraetiqueta Botella sin vigusa Otros Total de botellas envasadas en el mes 804 715 1 823 742 916 102 4244 9. La siguiente tabla muestra los registros de defectos y los costos de reparación de cada uno de ellos observados en una cierta línea de ensamble, en un periodo de un mes, en el cual se produjeron 14,711 unidades. Tipo de defecto Eje central caído Mala abertura Roturas en la base del panel Mal aspecto Rotación inadecuada Torsión inadecuada Mal acabado Otros Frecuencia 3 1 1 33 1 5 2 6 Costo de reparación 100 250 175 25 125 50 80 35 a) Elabore el diagrama de Pareto para el número de defectos. b) Elabore el diagrama de Pareto de costos. 10. Elabore un Diagrama de Pareto acerca del problema de la seguridad. ¿Cuáles son los aspectos que debe atenderse con mayor prioridad para mejorar la seguridad? Asaltos en taxi 25 Secuestros 10 Asaltos personales 34 Robos a banco 6 Robos a comercios 17 Total de hechos delictivos 92 DCHN/JASC 11