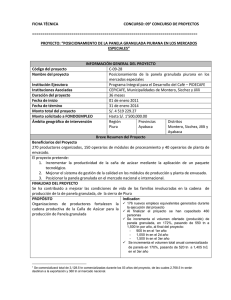

UNIVERSIDAD CENTRAL DEL ECUADOR FACULTAD DE

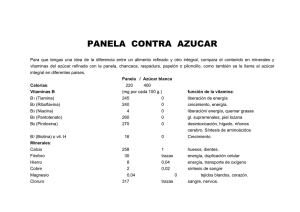

Anuncio