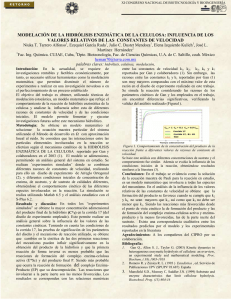

Hidrólisis enzimática de bagazo de caña: Cinética y diseño

Anuncio