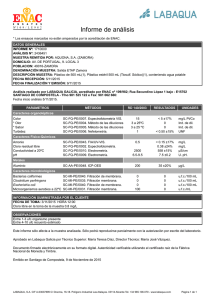

estudios de tratabilidad de agua residual industrial utilizando

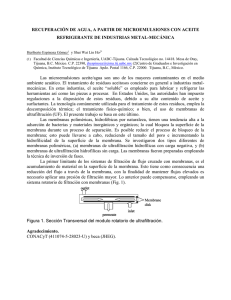

Anuncio