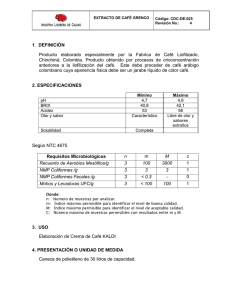

Caracterización del equipo piloto de crioconcentración de película

Anuncio