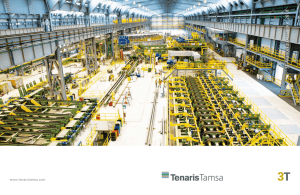

Soluciones para la Industria Metalúrgica Mundial

Anuncio