mantenimiento productivo total (TPM)

Anuncio

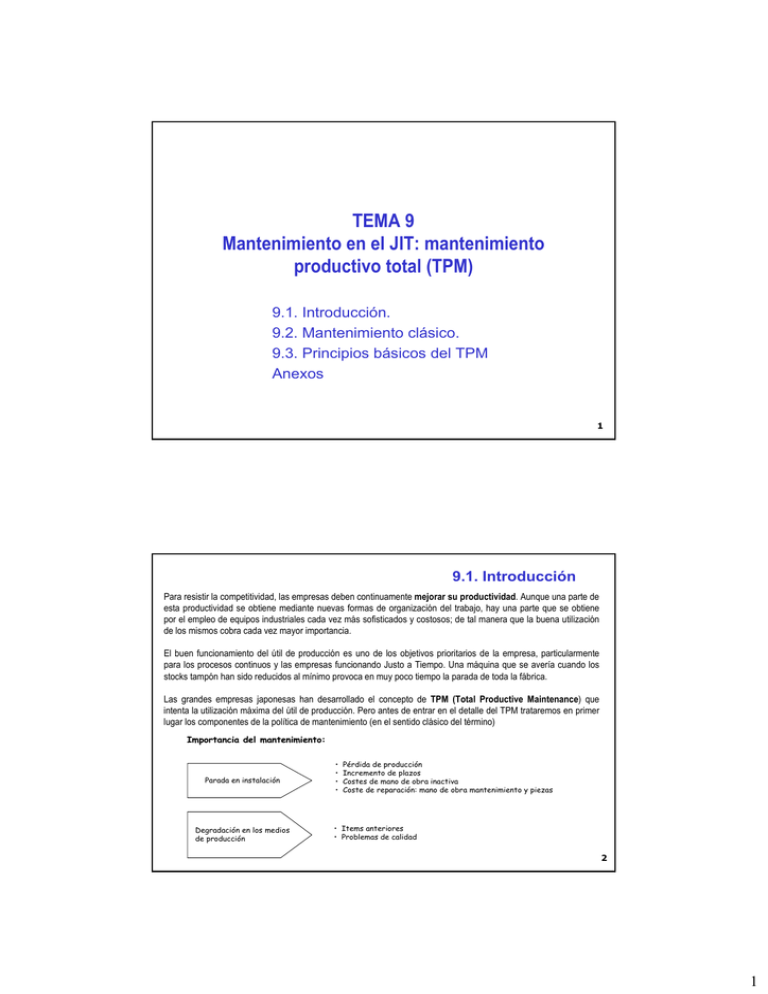

TEMA 9 Mantenimiento en el JIT: mantenimiento productivo total (TPM) 9.1. Introducción. 9.2. Mantenimiento clásico. 9.3. Principios básicos del TPM Anexos 1 9.1. Introducción Para resistir la competitividad, las empresas deben continuamente mejorar su productividad. Aunque una parte de esta productividad se obtiene mediante nuevas formas de organización del trabajo, hay una parte que se obtiene por el empleo de equipos industriales cada vez más sofisticados y costosos; de tal manera que la buena utilización de los mismos cobra cada vez mayor importancia. El buen funcionamiento del útil de producción es uno de los objetivos prioritarios de la empresa, particularmente para los procesos continuos y las empresas funcionando Justo a Tiempo. Una máquina que se avería cuando los stocks tampón han sido reducidos al mínimo provoca en muy poco tiempo la parada de toda la fábrica. Las grandes empresas japonesas han desarrollado el concepto de TPM (Total Productive Maintenance) que intenta la utilización máxima del útil de producción. Pero antes de entrar en el detalle del TPM trataremos en primer lugar los componentes de la política de mantenimiento (en el sentido clásico del término) Importancia del mantenimiento: mantenimiento: Parada en instalación Degradación en los medios de producción • • • • Pérdida de producción Incremento de plazos Costes de mano de obra inactiva Coste de reparación: mano de obra mantenimiento y piezas • Items anteriores • Problemas de calidad 2 1 9.2. Mantenimiento clásico MARCHA MARCHA MARCHA MARCHA MARCHA TBF 1 TBF 2 TBF 3 TBF I TBF n PARO PARO PARO PARO TTR 1 TTR 2 TTR 3 TTR i Tiempo de producción programado CONCEPTO INDICADOR DISPONIBILIDAD Tiempo durante el cual se cumple la función requerida. TTO, Tiempo Total Operación = Σ TBFi FIABILIDAD Número de averías MTBF (Mean Time Between Failures) = tiempo medio entre fallos = TTO/nºfallos MANTENIBILIDAD Tiempo invertido en la reparación. MTTR (Mean Time to Repare) = Σ TTRi / nº fallos 3 9.2. Mantenimiento clásico Componentes en el Mantenimiento clá clásico: • • • • Mantenimiento correctivo (reparación tras la avería) Mantenimiento preventivo (sistemático y predictivo). Métodos de análisis preventivo de causas de avería Mantenimiento Asistido por Ordenador 4 2 9.2. Mantenimiento clásico Mantenimiento correctivo. correctivo. • Primera etapa del Mantenimiento. • Dos inconvenienes: •Se aplica una vez que se ha producido la avería y que se ha provocado una parada que perturba la planificación del taller •Se constituyen importantes stocks de piezas de recambio (en algunos casos, incluso máquinas en doble) Mantenimiento preventivo. preventivo. Consiste en efectuar intervenciones para evitar las averías. Se puede hacer de modo sistemático o predictivo. Mantenimiento preventivo sistemá sistemático. tico. Consiste en cambiar elementos de la máquina después de un periodo de funcionamiento (p.e: cada 2000 horas de funcionamiento, o cada 3 meses, ....); este periodo se determina en función de las estadísticas de averías anteriores o a través de las preconizaciones de diseño de la máquina o instalación. Mantenimiento preventivo predictivo. predictivo. Con este método se evitan los cambios innecesarios de piezas. Para ello es necesario seguir de forma regular las instalaciones con el fin de identificar las degradaciones y de predecir la necesidad de intervención. Ejemplos: análisis de aceites, vibraciones, termografía, caudales, .... 5 9.2. Mantenimiento clasico Mantenimiento correctivo Etapas DETECCIÓN AVERÍA AVISO DESPLAZAMIENTO DIAGNOSTICO REPARACIÓN CONTROL REGISTRO ANÁLISIS 6 3 9.2. Mantenimiento clá clásico Mantenimiento correctivo Areas de conducció conducción Etapa Ventaja Detección Detección en automático y centralización en un punto de todas las alertas y alarmas de una línea o taller en tiempo real, señalizándola en el punto en donde se produce y enviando la información a una centralita (dispatching) Aviso Transmisión del fallo vía radio al técnico de mantenimiento responsable de la intervención Desplazamiento La señalización de la zona, simplifica el desplazamiento Diagnóstico Informa de la alarma y posibilita información probable de la avería Reparación Facilita los medios de ayuda on line: se dispone del software a pie de taller. Control Registra en automático la incidencia y su duración Registro Permite introducir los motivos o causas Análisis Facilita los datos ordenados según necesidades 7 9.2. Mantenimiento clá clásico Mantenimiento Asistido por Ordenador (MAO) 4 funciones: 1. Descripción técnica de los medios de producción gamas de intervención datos técnicos 3. Gestion de las intervenciones Creación de histórico 2. Planificación del mantenimiento preventivo Gamas programadas 4. Análisis de datos Acciones de fiabilización y de reducción de costes Modificación del descriptivo de medios y equipamientos 8 4 9.2. Mantenimiento clá clásico Mantenimiento Asistido por Ordenador (MAO) 1. Descripción técnica de los medios de producción Esta función sirve para registrar y gestionar los datos técnicos ligados a los medios de producción: • • • • • Descripción de los equipos y sus características asociadas Lista de las piezas de recambio y de sus características Nomenclaturas de mantenimiento Lugar de archivo de los planos, documentos y dossiers Lista de operaciones y gamas de mantenimiento preventivo La aplicación informática permitirá que los datos técnicos sean accesibles en todo momento para las diferentes intervenciones de mantenimiento con un tiempo reducido a cero. 9 9.2. Mantenimiento clá clásico Mantenimiento Asistido por Ordenador (MAO) 2. Planificación del mantenimiento preventivo • Planificación de las gamas creadas • Lanzamiento, en automático o manualmente, de las intervenciones preventivas • Previsión de las cargas de trabajo preventivo de mantenimiento A partir de esta gestión de gamas de preventivo,es posible organizar agrupaciones de gamas realizables en un mismo circuito 10 5 9.2. Mantenimiento clá clásico Mantenimiento Asistido por Ordenador (MAO) 3. Gestión de las intervenciones de mantenimiento Cada intervención de mantenimiento sobre un medio de producción es registrada en MAO de forma manual o en automática con el objeto de: 1) Recoger las características de las intervenciones realizadas: • • • • • • 2) Un comentario libre sobre la intervención El nombre de las personas implicadas El tiempo de intervención Los materiales consumidos Los síntomas, las causas y los remedios para la avería Los parámetros medidos Disponer de un estado de avance de las intervenciones 11 9.2. Mantenimiento clá clásico Mantenimiento Asistido por Ordenador (MAO) 4. Análisis de datos • • • • • • Para seguir los objetivos del mantenimiento. Mejora de la fiabilidad de las instalaciones. Optimización de los costes técnicos de los medios de producción. MAO restituye, a partir de los datos almacenados en histórico, indicadores y ediciones estándar. MAO ofrece igualmente la posibilidad de crear sus propios indicadores personalizados. El análisis de estos datos permite entonces lanzar acciones de corrección y de mejora de la fiabilidad y de los costes de mantenimiento 12 6 9.3. Principios básicos del TPM La expresión TPM (Total Productive Maintenance) se refiere a un proyecto para mejorar la eficiencia global de una instalación. Aunque la palabra mantenimiento figura en la expresión TPM, el proyecto es mucho más amplio que una simple acción de mantenimiento. El término TPM fue acuñado en 1971 por el Instituto Japonés de Ingenieros de Plantas (JIP). Esta institución fue la precursora del Instituto Japonés para el Mantenimiento de Plantas (JIPM: Japan Institute Plant Maintenance), que en la actualidad es una organización dedicada a la investigación, consultoría y formación de ingenieros de plantas productivas. Surgió y se desarrolló inicialmente en la industria del automóvil y pronto pasó a formar parte de la cultura corporativa de las empresas que lo implantaban. Es el caso de empresas como Toyota, Nissan y Mazda. 13 9.3. Principios básicos del TPM Las pérdidas de eficiencia que quiere atacar el TPM no son solamente debidas a averías, sino que hay otros factores que las provocan como piezas defectuosas, falta de aprovisionamiento, pausas, ralentizaciones diversas, ... La medida de la eficiencia se hace a través de un indicador denominado Rendimiento Sintético (RS) que expresa la relación existente entre la cantidad de piezas buenas producidas y la cantidad que hubiera sido producido si la máquina hubiese trabajado a su cadencia normal sin ninguna interrupción. El empleo de este indicador es una de las fortalezas del TPM, pues hace converger hacia el mismo los esfuerzos de los diferentes departamentos de la empresa. Las mejoras que aporta se traducen en: • • • • • • Aumento de la productividad Mejora de la calidad (menos desreglajes) Disminución de los costes de mantenimiento Reducción de los stocks de seguridad entre las sucesivas fases del proceso de producción Disminución de los costes de mano de obra (un mismo operario puede conducir más máquinas pues necesitan menos vigilancia); Reducción de las inversiones (menos máquinas para la misma producción) 14 7 9.3. Principios básicos del TPM Filosofía FilosofíaTPM TPM Principios PrincipiosBásicos Básicos RECHAZA RECHAZALA LASEPARACIÓN SEPARACIÓNENTRE ENTREUTILIZADORES UTILIZADORESYYREPARADORES REPARADORES • • CAMBIO CAMBIODE DEACTITUD ACTITUDDE DELOS LOSEMPLEADOS EMPLEADOS • • FORMACIÓN FORMACIÓN El mantenimiento de las máquinas e instalaciones es responsabilidad de producción Las operaciones de mantenimiento de primer nivel serán realizadas por el propio operario (engrase, operaciones sencillas de mantenimiento preventivo, ....) Las operaciones de mantenimiento complicadas, para las que el operario de producción no tiene suficiente formación, serán efectuadas por los especialistas de mantenimiento, pero siempre en estrecha colaboración con el personal de producción. 15 9.3. Principios básicos del TPM Rendimiento sinté sintético Tiempo de apertura A Tiempo bruto de funcionamiento AVERIAS B BAJO RENDIMIENTO Tiempo neto de funcionamiento C Tiempo UTIL NO CALIDAD D Rendimiento sintético = D/A = D/C * C/B * B/A 16 8 9.4. Principios básicos del TPM 8 pilares del TPM: La puesta en marcha del TPM necesita la realización de las actividades siguientes: 1) Eliminar sistemáticamente las causas de pérdidas 2) Poner en marcha un sistema de mantenimiento autónomo 3) Poner en marcha un sistema de mantenimiento planificado 4) Formar y entrenar a los técnicos de producción y de mantenimiento 5) Poner en marcha un sistema de diseño e industrialización de nuevos equipos 6) Poner en marcha un sistema de mantenimiento de la calidad de los productos 7) Implantar un sistema de mejora del rendimiento administrativo 8) Poner en marcha un sistema de pilotaje de la seguridad y el medio ambiente 17 9.4. Principios básicos del TPM Pasos 1 2 3 Denominación Tipos de actividades Limpieza inicial Limpiar todo el polvo y basura del equipo, lubricar y ajustar las piezas; detectar y reparar disfunciones. Medidas contra las fuentes de Prevenir las causas de polvo, suciedad y desajustes; hacer más averías. accesibles las partes más difíciles de limpiar y lubricar; reducir el tiempo requerido para limpieza y lubricación. Formulación de estándares de Formular estándares para mantener la máquina limpia, lubricada limpieza y lubricación. y ajustada interviniendo poco tiempo. 4 Verificación global. 5 Verificación autónoma. 6 Orden y aseo. 7 Dirección autónomo. Entrenamiento en verificaciones a través de manuales: detección y reparación de defectos menores del equipo a través de chequeos globales. Formular e implantar hojas de verificación autónoma. Estandarizar sistemas para dirigir el mantenimiento: Estándares de limpieza, verificación y lubricación; estándares para la distribución física en los puestos de trabajo; estándares de registros de datos; estandarización de montajes, plantillas, útiles y herramientas. del sistema Desarrollar políticas corporativas y objetivos. Mejorar los equipos, analizar las funciones. 18 9 Anexos 19 Anexos 20 10 Anexos 21 11