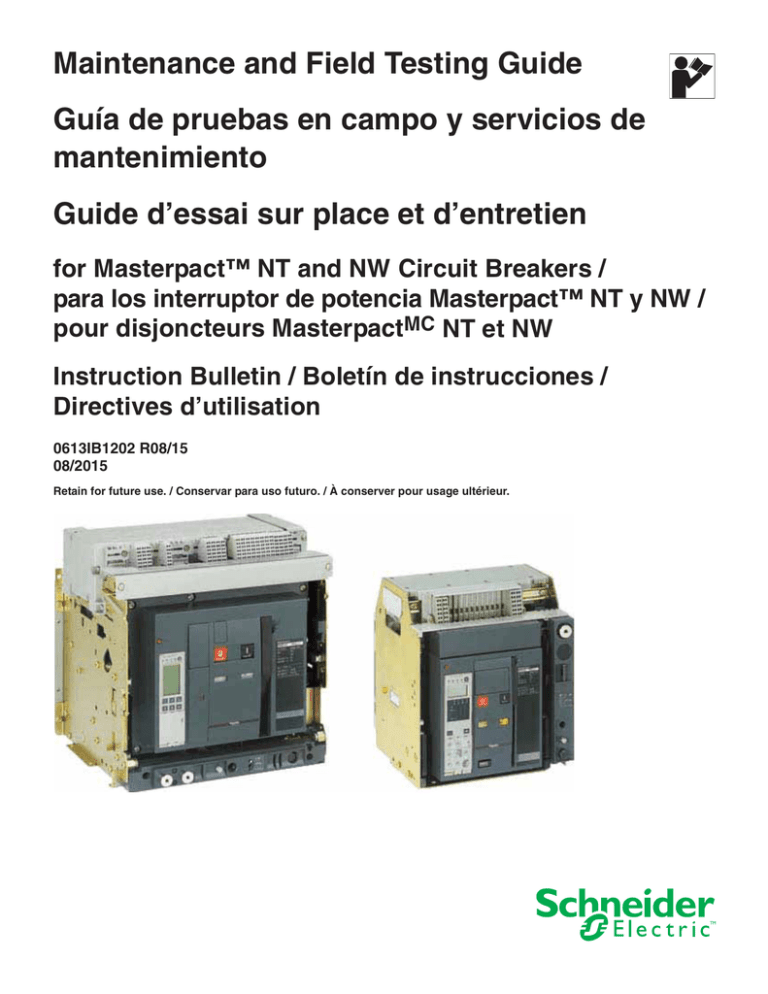

Maintenance and Field Testing Guide Guía de

Anuncio