acetona – metanol

Anuncio

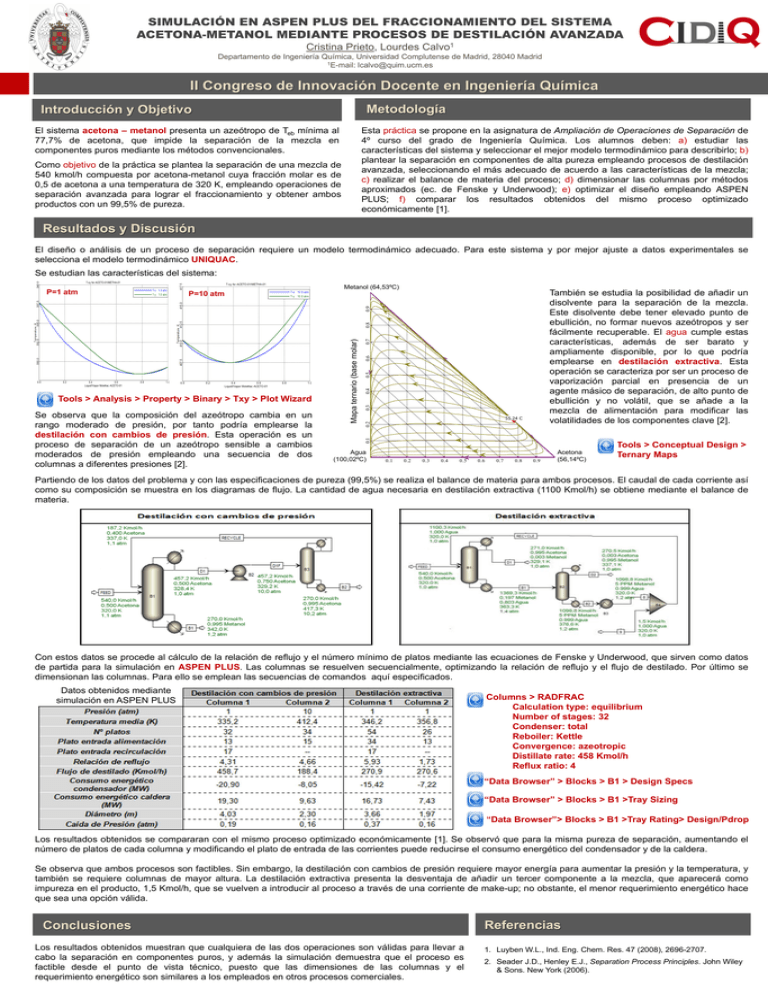

SIMULACIÓN EN ASPEN PLUS DEL FRACCIONAMIENTO DEL SISTEMA ACETONA-METANOL MEDIANTE PROCESOS DE DESTILACIÓN AVANZADA Cristina Prieto, Lourdes Calvo1 Departamento de Ingeniería Química, Universidad Complutense de Madrid, 28040 Madrid 1E-mail: [email protected] II Congreso de Innovación Docente en Ingeniería Química Metodología Introducción y Objetivo El sistema acetona – metanol presenta un azeótropo de Teb mínima al 77,7% de acetona, que impide la separación de la mezcla en componentes puros mediante los métodos convencionales. Esta práctica se propone en la asignatura de Ampliación de Operaciones de Separación de 4º curso del grado de Ingeniería Química. Los alumnos deben: a) estudiar las características del sistema y seleccionar el mejor modelo termodinámico para describirlo; b) plantear la separación en componentes de alta pureza empleando procesos de destilación avanzada, seleccionando el más adecuado de acuerdo a las características de la mezcla; c) realizar el balance de materia del proceso; d) dimensionar las columnas por métodos aproximados (ec. de Fenske y Underwood); e) optimizar el diseño empleando ASPEN PLUS; f) comparar los resultados obtenidos del mismo proceso optimizado económicamente [1]. Como objetivo de la práctica se plantea la separación de una mezcla de 540 kmol/h compuesta por acetona-metanol cuya fracción molar es de 0,5 de acetona a una temperatura de 320 K, empleando operaciones de separación avanzada para lograr el fraccionamiento y obtener ambos productos con un 99,5% de pureza. Resultados y Discusión El diseño o análisis de un proceso de separación requiere un modelo termodinámico adecuado. Para este sistema y por mejor ajuste a datos experimentales se selecciona el modelo termodinámico UNIQUAC. Se estudian las características del sistema: P=10 atm También se estudia la posibilidad de añadir un disolvente para la separación de la mezcla. Este disolvente debe tener elevado punto de ebullición, no formar nuevos azeótropos y ser fácilmente recuperable. El agua cumple estas características, además de ser barato y ampliamente disponible, por lo que podría emplearse en destilación extractiva. Esta operación se caracteriza por ser un proceso de vaporización parcial en presencia de un agente másico de separación, de alto punto de ebullición y no volátil, que se añade a la mezcla de alimentación para modificar las volatilidades de los componentes clave [2]. 0.7 0.6 0.5 0.4 0.3 55.24 C 0.2 Se observa que la composición del azeótropo cambia en un rango moderado de presión, por tanto podría emplearse la destilación con cambios de presión. Esta operación es un proceso de separación de un azeótropo sensible a cambios moderados de presión empleando una secuencia de dos columnas a diferentes presiones [2]. 0.1 Tools > Analysis > Property > Binary > Txy > Plot Wizard Mapa ternario (base molar) 0.8 0.9 P=1 atm T e rna ry M a p (M o le B a s is ) Metanol METHA-01(64,53ºC) (64.53 C) Agua WATER (100,02ºC) (100.02 C) 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 Acetona ACETO-01 (56,14ºC) (56.14 C) Tools > Conceptual Design > Ternary Maps Partiendo de los datos del problema y con las especificaciones de pureza (99,5%) se realiza el balance de materia para ambos procesos. El caudal de cada corriente así como su composición se muestra en los diagramas de flujo. La cantidad de agua necesaria en destilación extractiva (1100 Kmol/h) se obtiene mediante el balance de materia. Con estos datos se procede al cálculo de la relación de reflujo y el número mínimo de platos mediante las ecuaciones de Fenske y Underwood, que sirven como datos de partida para la simulación en ASPEN PLUS. Las columnas se resuelven secuencialmente, optimizando la relación de reflujo y el flujo de destilado. Por último se dimensionan las columnas. Para ello se emplean las secuencias de comandos aquí especificados. Datos obtenidos mediante simulación en ASPEN PLUS Columns > RADFRAC Calculation type: equilibrium Number of stages: 32 Condenser: total Reboiler: Kettle Convergence: azeotropic Distillate rate: 458 Kmol/h Reflux ratio: 4 “Data Browser” > Blocks > B1 > Design Specs “Data Browser” > Blocks > B1 >Tray Sizing “Data Browser”> Blocks > B1 >Tray Rating> Design/Pdrop Los resultados obtenidos se compararan con el mismo proceso optimizado económicamente [1]. Se observó que para la misma pureza de separación, aumentando el número de platos de cada columna y modificando el plato de entrada de las corrientes puede reducirse el consumo energético del condensador y de la caldera. Se observa que ambos procesos son factibles. Sin embargo, la destilación con cambios de presión requiere mayor energía para aumentar la presión y la temperatura, y también se requiere columnas de mayor altura. La destilación extractiva presenta la desventaja de añadir un tercer componente a la mezcla, que aparecerá como impureza en el producto, 1,5 Kmol/h, que se vuelven a introducir al proceso a través de una corriente de make-up; no obstante, el menor requerimiento energético hace que sea una opción válida. Conclusiones Los resultados obtenidos muestran que cualquiera de las dos operaciones son válidas para llevar a cabo la separación en componentes puros, y además la simulación demuestra que el proceso es factible desde el punto de vista técnico, puesto que las dimensiones de las columnas y el requerimiento energético son similares a los empleados en otros procesos comerciales. Referencias 1. Luyben W.L., Ind. Eng. Chem. Res. 47 (2008), 2696-2707. 2. Seader J.D., Henley E.J., Separation Process Principles. John Wiley & Sons. New York (2006).