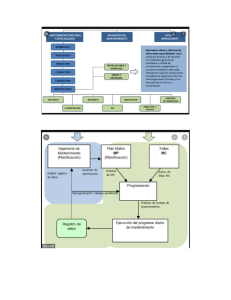

Modelo Integral de Gestión de Repuestos para Mantenimiento

Anuncio