INSTRUCCIONES DE INSTALACIÓN Y MANUTENCIÓN DE REDUCTORES Y MOTORREDUCTORES

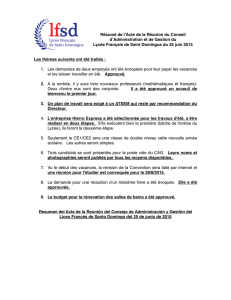

Anuncio