Terminación y Mantenimiento de Pozos

Terminación y

Mantenimiento de Pozos

ÍNDICE

I. DISEÑO DE LA TERMINACIÓN DE POZOS

Planeación de la terminación

Programa de operación

Análisis de información

Muestras de canal y corte de núcleos

Gasificación y pérdidas de circulación

Correlaciones

Antecedentes de pruebas durante la perforación

Pruebas de formación

II. ANÁLISIS DE REGISTROS

Registro en agujero descubierto

Registro en agujero entubado

III. TOMA DE INFORMACIÓN

Registros de presión

Registro de producción (PLT)

Registro de evaluación de cementación

IV. CEMENTACIÓN DE TUBERIAS DE REVESTIMIENTO DE EXPLOTACIÓN

Tuberías de explotación

Tuberías de explotación cortas

Operaciones previas a la cementación

Operaciones durante la cementación

Introducción de la tubería de revestimiento

Operaciones posteriores a la cementación

V. DISEÑOS DE APAREJOS DE PRODUCCIÓN

Propiedades de la tuberías y de las juntas

Clase de tuberías de producción

Consideraciones de diseño

Accesorios de los aparejos de producción

Equipo de control subsuperficial

Empacadores

Determinación del peso de anclaje

Conexiones superficiales de control

Página

5

5

5

5

5

6

6

6

7

7

7

12

12

13

14

14

14

14

14

16

16

17

18

19

19

19

20

21

21

23

24

25

1

Terminación y Mantenimiento de Pozos

Optimación de los aparejos de producción

28

VI. ANÁLISIS NODAL

29

VII. INGENIERÍA DE PRODUCCIÓN Y LA PRODUCTIVIDAD DEL POZO

30

Fluidos utilizados durante la terminación

Daño a la formación productora

Efecto de la presión y temperatura sobre las salmueras

Composición y propiedades de las salmueras

Cálculos para el cambio de densidad de salmueras

Corrosividad de las salmueras

Tipos de corrosión

Factores que afectan la tasa de corrosión

31

31

32

32

34

41

42

43

VIII. DESPLAZAMIENTO DE FLUIDOS DE CONTROL

45

Objetivos del desplazamiento

Recomendaciones previas al lavado del pozo

Espaciadores y lavadores químicos

Fluidos empacantes

45

47

48

48

IX. DISEÑO DE DISPAROS

Pistolas hidráulicas

Cortadores mecánicos

Taponamiento de los disparos

Limpieza de los disparos taponados

Control del pozo

Penetración contra tamaño del agujero

Planeación del sistema de disparo

Desempeño de las cargas

Influencia de los factores geométricos sobre la relación de productividad

Procedimento de operación

Selección óptima de disparos utilizando software técnico

X. ESTIMULACIÓN DE POZOS

Determinación del tipo de daño a la formación

Selección del tipo de tratamiento

Análisis de muestras y pruebas de laboratorio

XI. TÉCNICAS BÁSICAS DE ESTIMULACIÓN DE POZOS

Estimulación matricial

Surfactantes

Tipos de acido

Diseño de una estimulación

Procedimiento operativo para realizar una estimulación

XII. FRACTURAMIENTO HIDRÁULICO

2

50

51

51

52

52

54

56

56

56

57

59

60

61

61

64

64

65

65

66

69

69

72

73

Terminación y Mantenimiento de Pozos

Conceptos básicos

Comparación del fracturamiento ácido y fracturamiento con apuntalante

Fracturamiento ácido

Fracturamiento con apuntalante

Fracturamiento con espumas

Fracturamiento con gas altamente energizado

XIII. ANÁLISIS DE PROBLEMAS DE POZOS

Tópicos de terminación

73

77

78

79

81

82

83

86

XIV. TÉCNICA Y EQUIPO PARA LA TERMINACIÓN CON TUBINGLESS

Consideraciones de diseño

88

89

MANTENIMIENTO DE POZOS

XV. INTRODUCCIÓN, DEFINICIÓN Y CLASIFICACIÓN

93

XVI. REPARACIÓN MAYOR

93

Procedimiento operativo

XVII. CONSIDERACIONES PARA LA APERTURA DE VENTANAS

Apertura de ventanas con herramienta desviadora tipo cuchara

Procedimento operativo para apertura de ventanas con cuchara desviadora

95

103

105

106

XVIII. REQUERIMIENTOS PARA LA PROGRAMACIÓN Y DISEÑO DEL REACONDICIONAMIENTO

DE APAREJOS DE PRODUCCIÓN

109

Consideraciones para el desarrollo de un programa de mantenimiento de pozos

Control del pozo

Inducciones

Inducción por empuje o implosión

Toma de muestras

Procedimientos operativos para el muestreo

Moliendas

Consideraciones en la selección y operación de cargas puncher

Vibraciones de sartas

Consideraciónes para la desconexión de tuberías

Cortadores de tubería

109

124

128

131

142

148

154

155

156

158

158

XIX. COSTO DE UNA INTERVENCIÓN

Bibliografía

159

161

3

Terminación y Mantenimiento de Pozos

c) Fluidos de control

d) Material químico

e) Tuberías

Anclaje de empacadores en:

Fluidos

a) Para perforación

b) Para terminación

c) Filtrado de fluidos de terminación

Servicios de Ingeniería

Indirectos y de administración

Bibliografía

1. Short, "Jim", J.A.;" Fishing and Casing Repair, Editorial Pennwell, 19.

2. Kemp Gore;" Oilwell Fishing Operations: Tools and

Techniques", Second Edition Golf Publishing

Compañy.1990.

3. Wells Michael;"Perforating Design" Curso Villahermosa TAB. Octubre 1999.

4. Chang K.S.; " Water Control Diagnostic Plots"; SPE

30775.

5. Rasso Zamora Carlos y Najera Romero Salvador;

" Determination of the Drilling Cost and Well

Maintenance System in Pemex Perforación y Mantenimiento de Pozos"; SPE 40045.

6. Subiaur Artiachi Servio Tulio;" Disparos Diseño y

Procedimientos", PEP, REGION Sur, Gerencia de

Perforación y Mantenimiento de Pozos, Primera

Edición 1995.

4

7. Niño Chaves Mario A;" Manual de Empacadores

y Retenedores", PEP, REGION Sur, Gerencia de

Perforación y Mantenimiento de Pozos, Primera

Edición 1995.

8. Sánchez Zamudio Miguel y Velez Martínez Manuel;" Diseño Manejo y Selección de Tuberías de

Producción", PEP, REGION Sur, Gerencia de Perforación y Mantenimiento de Pozos, Primera Edición 1995.

9. Mora Ríos Alfonso y López Valdéz Israel;" Manual

de evaluación de Formaciones , PEP, REGION Sur,

de Perforación y Mantenimiento de Pozos, Primera Edición 1995.

10.Reparación de Pozos I Nivel 3 Coordinación de

Mantenimiento de Pozos.

11.Reparación de Pozos II Nivel 3 Coordinación de

Mantenimiento de Pozos.

12.Reparación de Pozos III Nivel 4 Coordinación de

Mantenimiento de Pozos.

13.Reparación de Pozos IV Nivel 4 Coordinación de

Mantenimiento de Pozos.

14.Manual de Procedimientos Técnico Operativos en

Campo, Tomos I, II, III, IV, V, PEP; Perforación y

Mantenimiento de Pozos, Sugerencia de Terminación y reparación de Pozos.

15.Garaicochea P. Francisco; " Apuntes de Estimulación de Pozos ", Facultad de Ingeniería UNAM.

16.Garaicochea P. Francisco y Benitez H. Miguel A"

Apuntes de Terminación de Pozos", Facultad de

Ingeniería UNAM.

17.Composite Catalog of Oil Field Equipment and

Services, 1998-99, 43rd, Edition Published by

World Oil, Golf Publishing Compañy.

161

Terminación y Mantenimiento de Pozos

Terminación y Mantenimiento de Pozos

Utilidad .- Es la diferencia entre el costo y el precio,

normalmente se maneja en porcentaje.

Terminación y

Riesgo.- Son aquellos eventos imponderables que

pueden o no ser del conocimiento del Diseñador y

afectan el estado de resultados de la intervención,

por lo deben ser considerados en el costeo del pozo.

Mantenimiento de Pozos

Por ejemplo los conceptos manejados en el costeo

en una intervención de mantenimiento mayor de

reentrada, se listan a continuación:

Concepto

Costo día/equipo

Materiales

Tubería de revestimiento

Accesorios de tubería de revestimiento

Tuberías de producción

Accesorios para aparejo de producción

Empacadores y retenedores

Molinos, escariadores, barrenas y herramientas de

percusión

Combinaciones

Figura 68 Cortador de tubería químico (superior). Corte efectuado (inferior)

Ahora bien, para hablar de costos debemos tener

clara las diferencias entre los conceptos costo y gasto, precio y utilidad.

Gasto. Es el flujo de efectivo que se ve reflejado directamente en caja. En algunos casos se puede igualar al costo; esto es, cuando los servicios utilizados

en la intervención son proporcionados por la compañías de servicio. En caso contrario, cuando son

por administración, siempre serán menor al costo.

Costo. Es el flujo de efectivo reflejado en caja, más

los gastos contables como depreciación de los equipos, servicios y productos proporcionados por otras

entidades, tales como servicio medico, telecomunicaciones, combustibles, lubricantes, etc.

Precio. Es el costo del servicio proporcionado. Se

establece de acuerdo con el comportamiento del

mercado y engloba los conceptos de gasto, riesgo y

utilidad.

160

Servicios

Apertura de ventana

Perforación direccional.

Prueba de lubricador

Apriete computarizado (llave y computadora) TR`s y TP

Disparos

Estimulación

Registros

Instalación de bola y niple colgador

Cementación de TR`s y TXC (Tapón por Circulación)

Mantenimiento, instalación y prueba del ½árbol

Nitrógeno

Pruebas hidráulicas

Herramientas especiales

Tubería flexible

Unidad de alta presión

Unidad Línea de Acero (registro de gradientes y

muestras)

I. DISEÑO DE LA TERMINACIÓN DE POZOS

Planeación de la terminación

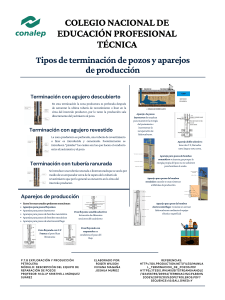

La terminación de un pozo petrolero es un proceso

operativo que se inicia después de cementada la ultima tubería de revestimiento de explotación y se realiza con el fin de dejar el pozo produciendo hidrocarburos o taponado si así se determina.

El objetivo primordial de la terminación de un pozo

es obtener la producción optima de hidrocarburos

al menor costo. Para que esta se realice debe hacerse un análisis nodal para determinar que aparejos de

producción deben de utilizarse para producir el pozo

adecuado a las características del yacimiento. (tipo

de formación, mecanismo de empuje etc.) En la elección del sistema de terminación deberá considerarse

la información recabada, indirecta o directamente,

durante la perforación, a partir de: Muestra de canal, núcleos, pruebas de formación análisis

petrofisicos, análisis PVT y los registros geofísicos de

explotación.

Programas de operación

Es desarrollado por el Ingeniero de proyecto y es

creado con información de la perforación del pozo a

intervenir en caso de ser exploratorio y pozos vecinos a él al tratarse de pozos en desarrollo, consiste

en un plan ordenado de operaciones que incluyen

la toma de registros, la limpieza del pozo, el diseño

de disparos, y la prueba de intervalos productores,

con el fin de explotar las zonas de interés de potencial económico.

Transporte de:

Análisis de información

a) Equipo (desmantelar transportar e instalar )

b) Personal, accesorios y material diverso

Para desarrollar la planeación de la terminación se

deberá de contar con la información del pozo a intervenir y de pozos vecinos, esta estará constituida

de: Registros geofísicos, muestras de canal, corte de

núcleos, gasificaciones, perdidas de circulación, correlaciones, antecedentes de pruebas durante la

perforación, pruebas de formación (DST). Esta información se evaluara con el propósito de determinar cuales son las zonas de interés que contengan

hidrocarburos y a través de un análisis nodal se diseñaran los disparos, diámetros de tubería de producción y diámetros de estranguladores para mejorar la producción del yacimiento.

Muestras de canal y corte de núcleos

Las muestras de canal se obtienen durante la perforación, son los fragmentos de roca cortados por la

barrena y sacados a la superficie a través del sistema

circulatorio de perforación, el recorte es recolectado

en las temblorinas para su análisis. Estas muestras

proporcionan información del tipo de formación que

se corta, características de la roca como son: la

Porosidad (φ), Permeabilidad (K), saturación de agua

(Sw), Saturación de aceite (So), Compresibilidad de

la roca ( C ). Los núcleos son fragmentos de roca

relativamente grande que son cortados por una barrena muestreadora constituidas por : tambor o

barril exterior, tambor o barril interior, retenedor de

núcleo, cabeza de recuperación , válvula de alivio de

presión. La practica de corte de núcleos se usa preferentemente en áreas no conocidas y su operación

consiste:

a. El equipo muestreador es instalado en el extremo inferior de la sarta de perforación y se

introduce hasta el fondo del agujero.

b. La barrena empieza a cortar el núcleo perforando solamente la parte del borde exterior y,

al mismo tiempo, el núcleo va siendo alojado

en el barril interior.

c. Cuando se termina de cortar el núcleo este es

retenido por el seguro retenedor.

d. Posteriormente es sacado el núcleo del barril

5

Terminación y Mantenimiento de Pozos

Terminación y Mantenimiento de Pozos

muestreador. Se extrae solamente este barril

ya que es independiente del equipo.

Se debe procurar obtener los 9 metros que es la longitud del barril, el núcleo proporciona mayor información sobre la litología y el contenido de fluidos.

La decisión de obtener núcleos se toma cuando se

presenta una aportación de hidrocarburos en rocas

almacenadoras, y cuando los registros geofísicos

indican una zona de posibilidad de contenido de hidrocarburos.

El corte de núcleos de pared del pozo es realizado

con un equipo que trabaja a través de percusión.

Este tipo de núcleos puede ser orientado para determinar los esfuerzos a los que es sometida la roca.

Gasificación y perdidas de circulación

Durante la perforación se presentan gasificaciones

que indican posibles acumulaciones de hidrocarburos y proporcionan información aproximada de una

densidad equivalente a la presión de poro. Las

gasificaciones consisten en la contaminación del lodo

de perforación por un flujo de gas que sale de la

formación hacía el pozo provocado por una presión

diferencial a favor de la formación productora (la

presión de formación es mayor que la presión

hidrostática.) Se debe de tener cuidado en este tipo

de problemas (las gasificaciones) ya que cuando se

vuelven incontrolables provocan los reventones o

crean peligro de incendio, por lo que es recomendable la realización de un buen control de pozo. Estos

problemas de gasificación son muy comunes durante la perforación de pozos petroleros; pero en especial en los pozos exploratorios, en donde no se tiene

información precisa sobre la columna geológica que

se está perforando.

Las pérdidas de circulación se definen como la perdida parcial o total del fluido de control hacia una

formación muy permeable o depresionada. Este problema se presenta en ocasiones en la perforación de

pozos y se manifiesta cuando retorna parte o no hay

retorno del fluido de perforación. Para que se presente este tipo de problemas se requiere dos condiciones en el pozo: Formación permeable y altas

presiones diferenciales para que exista flujo hacia la

formación. Las causas más comunes de este tipo de

problema son:

6

- Causas naturales. Son aquellas inherentes a la

formación , ejemplo: cavernas o fracturas naturales.

- Causas inducidas. Son provocadas durante la

perforación al bajar rápidamente la sarta de perforación (efecto pistón), al controlar el pozo

alcanzando la presion máxima permisible y al

incremento inadecuado de la densidad de lodo.

Tubería

Tipo

Producción

Perforación

Diámetro

(pg)

2 3/8

2 7/8

3½

4 ½”

2 3/8-2 7/8

3 ½- 4

4 ½-6 9/16

6 5/8

3½

4 1/8-5 ½

5 ¾-7

7 ¼-8 1/2

Arriba de 9

0-1000

1

1

1

2

1

2

2

3

2-4

2-4

3-6

4-6

6

Profundidad( m)

2000-3000

1

2

2

2

3

4

4-6

5-7

3-7

4-8

5-10

6-12

6-12

1000-2000

1

1

1

2

2

3

4

4-5

2-5

3-6

4-8

5-9

6-12

En conclusión las pérdidas de circulación indican las

zonas depresionadas así como también nos da una

aproximación de la presión de fractura de la formación. Así el programa de terminación deberá contener las densidades requeridas para el control adecuado del pozo.

Drilles

Correlaciones

Tabla 11 Número de hilos de cordón explosivo de 8 granos/pie

En la elaboración del programa de terminación es

importante la información que proporcionan los pozos vecinos, esta servirá para ubicar las zonas de interés, así como la geometría de aparejos de producción que se utilizaron, diseño de disparos e historia

de producción de los pozos. Toda la información recolectada se evaluará con el objeto de optimizar el

programa mencionado.

Antecedentes de pruebas durante la perforación

Una de las pruebas requeridas durante la perforación

es la prueba de goteo, la cual exige que después de

haber cementado la tubería de revestimiento, rebajado la zapata y se perforen algunos metros, se debe

de determinar el gradiente de fractura de la formación expuesta, así como la efectividad de la

cementación. Principalmente si han existido problemas durante la cementación, como perdidas de circulación de cemento, heterogeneidad de lechada,

fallas de equipo de bombeo etc. Para determinar el

gradiente de fractura de la formación, se realiza la

prueba de goteo, esta prueba proporciona también

la presión máxima permisible en el pozo cuando ocurre un brote, para determinar las densidades máximas en el pozo.

Otra de las pruebas que se realizan en la perforación

es la prueba de formación con la cual se obtiene información del comportamiento del flujo de fluidos y

de la formación. La información obtenida en las pruebas realizadas en la perforación del pozo son de utilidad para optimizar la planeación de la terminación.

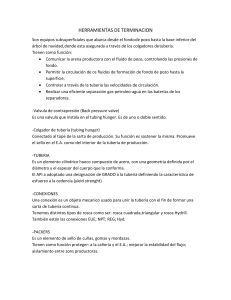

Su principio de operación consiste en expulsar violentamente un líquido corrosivo de la herramienta

hacia la tubería. Normalmente consta de un iniciador, un propelente sólido, un catalizador y trifluoruro

de bromo (BrF3). Cuando se inicia la explosión, el

propelente fuerza al BrF3 a través del catalizador y de

una cabeza de corte a alta presión y temperatura. El

BrF 3 es expulsado a través de varios orificios de la

herramienta contra la pared de la tubería que se va a

cortar. La figura 68 muestra la herramienta y el corte

efectuado.

3000-4000

2

2

2

3

4

4-6

5-9

6-10

3-8

4-10

6-12

7-15

8-15

40002

3

3

3

4-6

5-8

6-12

7-14

4-9

5-12

7-15

8-18

8-18

de suma importancia que en la planeación se realice

un análisis tomando en consideración los porcentajes de riesgo involucrados, que permitan la generación de ganancias.

A continuación se mencionan algunas consideraciones que se deben tomar en cuenta al operar un cortador químico:

1) La herramienta debe permanecer inmóvil durante el corte, para lo cual cuenta con un dispositivo de anclaje.

2) El rango de corte en tuberías mínimo es de 0.742

pg.

3) Es necesario contar con fluido dentro de la tubería para efectuar el corte.

4) En lodos densos se tienden a tapar los agujeros

de la herramienta y puede operar deficientemente.

XIX. COSTO DE UNA INTERVENCIÓN

Debido a la transformación de PEMEX EXPLORACIÓN

Y PRODUCCIÓN en líneas de negocios, la Unidad de

Perforación y Mantenimiento de Pozos, como entidad prestadora de servicios, requiere conocer los

costos de la intervención a los pozos. Por lo tanto es

Figura 67 Cortador térmico (superior), forma del corte efectuado (inferior)

El costo total de la intervención estará compuesto

por:

a) Costo de los materiales

b) Costos de los servicios

c) Costo por la utilización, mantenimiento y depreciación del equipo

159

Terminación y Mantenimiento de Pozos

Terminación y Mantenimiento de Pozos

profundidades. Dicha tabla supone una densidad

promedio del fluido de control de 1.2 gr./cc, además

de tener el pozo lleno de fluido. (No existe condición

de pérdida de fluido).

Consideraciones para la desconexión de tuberías

Antes de efectuar un trabajo de string shot o vibración de tubería es recomendable tomar en cuenta

las siguientes consideraciones:

1) Mantener la tubería (cople por desconectar) en

tensión.

2) Tubería apretada.

3) Aplicar torque izquierdo al cople que se va a desconectar.

4) Posicionar el cordón con la cantidad de explosivo

adecuado.

Teóricamente, la junta por desconectar debe encontrarse en una condición de punto neutro (sin tensión

ni compresión). Sin embargo, la experiencia demuestra que es mejor tenerla ligeramente a tensión. Para

determinar la cantidad de tensión aplicada a la tubería se tiene que:

Calcular el peso flotado de la tubería hasta el punto de desconexión (longitud mínima libre), adicionar un sobrejalón, se recomienda el 10 % del peso

calculado. Sin embargo, este método tiene el inconveniente de que la longitud mínima pudiera ser

errónea debido a la fricción ocasionada por la tubería en los puntos de contacto con las paredes

del pozo. Otra alternativa tiene que ver con el peso

marcado por el indicador antes de pegarse la tubería, restar el peso flotado del pescado que se va

a dejar en el pozo y agregar el 10% por

sobretensión.

El segundo factor para asegurar el éxito de la desconexión es apretar la tubería. Esto evita que se desconecte al momento de aplicar torsión izquierda, por

lo que se recomienda apretar la tubería con un 30%

adicional al torque óptimo de apriete, o al que se

usará para la desconexión. El número de vueltas a la

derecha (apriete), depende del diámetro, peso y profundidad. Sin embrago, una regla de campo es aplicar una vuelta por cada 300 m, en tuberías de perforación, mientras que en tuberías de producción se

recomienda 1 ½ vueltas.

158

El tercer factor en la desconexión de tuberías tiene que

ver con la torsión izquierda en la junta por desconectar. Cuando se tienen pozos desviados, ésta hace difícil la transmisión de la torsión hasta la junta por desconectar. En estos casos se recomienda transmitir la torsión por etapas. Una práctica recomendable es aplicar

½ vuelta por cada 300m de longitud de tubería de perforación, y 1 vuelta para tuberías de producción.

Procedimiento operativo

a) Hacer una prueba de elongación y determinar la

longitud mínima.

b) Tomar un registro de punto libre. Ajustar pesos

con base en resultados del registro.

c) Calcular la cantidad de cordón explosivo.

d) Determinar el número de vueltas para el apriete y

desconexión.

e) Verificar el apriete de tubería.

f) Introducir la varilla con el cordón explosivo. Se

recomiendan de 200 a 300m.

g) Aplicar el torque izquierdo a la tubería y dejarla en

el peso calculado para la desconexión.

h) Registrar el torque aplicado.

i) Bajar el cordón explosivo hasta el punto que se va

a desconectar y disparar.

j) Observar en el torquímetro algún cambio en la torsión registrada.

k) Tomar un registro de coples antes de sacar la varilla

l) Levantar o bajar la tubería para comprobar la

desconexión; en caso necesario, completarla

con torsión izquierda.

Cortadores de tubería

Cortador térmico (tipo jet)

Es básicamente una carga moldeada y revestida de

forma circular, que al detonar produce un corte limitado en la tubería. La forma del tubo en el corte queda

ligeramente abocinada por lo que puede requerirse

conformar la boca del pez. Como requisito es necesario que la tubería sea calibrada previamente al drift,

para su utilización. La figura 67 muestra este tipo de

cortador y la forma del corte que produce.

Cortador de tubería químico

A diferencia del cortador térmico, éste deja un corte

limpio sin protuberancias dentro y fuera del tubo.

Pruebas de formación

La prueba de formación consiste en hacer una terminación temporal del pozo y de esta manera provocar que la formación se manifieste. Para lograr esto

es necesario crear una presión diferencial a favor de

la formación de interés, suprimiendo la presión

hidrostática. Para aislar la formación productora se

utiliza un empacador ó ensamble de fondo especial,

quedando en comunicación la formación con la superficie, por lo que actuará solo en ella la presión

atmosférica, lo cual permite que los fluidos de la formación fluyan hacia el pozo y posteriormente a la

superficie. El objetivo de las pruebas de formación

es crear las condiciones favorables para que la formación productora fluya, y de esta manera obtener

información sobre el comportamiento de los fluidos

de la formación.

Con esta información y con la que se obtuvo durante la perforación, se evalúa la capacidad de producción de la formación probada para conocer si es

comercial su explotación. Las pruebas de formación

se efectúan durante la perforación, por lo que siempre se realizan en agujero descubierto. Estas pruebas son costosas, pero indispensables en ciertos casos, especialmente en pozos exploratorios.

II. ANÁLISIS DE REGISTROS

Hace más de medio siglo se introdujo el Registro Eléctrico de pozos en la Industria Petrolera, desde entonces, se han desarrollado y utilizado, en forma general, muchos más y mejores dispositivos de registros.

A medida que la Ciencia de los registros de pozos

petroleros avanzaba, también se avanzó en la interpretación y análisis de datos de un conjunto de perfiles cuidadosamente elegidos. Por lo anterior se provee un método para derivar e inferir valores de

parámetros tan importantes para la evaluación de un

yacimiento como es las saturaciones de hidrocarburos y de agua, la porosidad, la temperatura, el indice

de permeabilidad, la litología de la roca de yacimiento y actualmente la geometría del pozo, los esfuerzos máximos y mínimos, el agua residual, etc.

El primer Registro eléctrico se tomo en el año de

1927 en el Noroeste de Francia, era una gráfica única de la resistividad eléctrica de las formaciones atravesadas, se realizaba por estaciones, se hacían mediciones y la resistividad calculada se trazaba ma-

nualmente en una gráfica, en 1929 se introdujo comercialmente y se reconoció la utilidad de la medición de la resistividad para propósitos de correlación

y para identificar las capas potenciales portadoras

de hidrocarburos. En 1931, la medición del potencial espontáneo (SP) se incluyó con la curva de

resistividad en el registro eléctrico y así sucesivamente

se fueron dando los avances de los diferentes registros eléctricos como el de echados, rayos gamma,

neutrones, inducción, doble inducción, sónico de

porosidad, de densidad, litodensidad y actualmente

otras mediciones de registro incluyen la resonancia

magnética nuclear, la espectrometría nuclear (natural e inducida) y numerosos parámetros en agujeros

revestidos.

Registro en Agujero Descubierto

Casi toda la producción de petróleo y gas en la actualidad se extrae de acumulaciones en los espacios

porosos de las rocas del yacimiento, generalmente

areniscas, calizas o dolomitas. La cantidad de petróleo o gas contenida en una unidad volumétrica del

yacimiento es el producto de su porosidad por la

saturación de hidrocarburos. Además de la porosidad y de la saturación de hidrocarburos, se requiere

el volumen de la formación almacenadora de hidrocarburos. Para calcular las reservas totales y determinar si la reserva es comercial, es necesario conocer el espesor y el área del yacimiento para calcular

su volumen.

Para evaluar la productividad del yacimiento, se requiere saber con qué facilidad puede fluir el liquido a

través del sistema poroso. Esta propiedad de la roca

que depende de la manera en que los poros están

intercomunicados, es la permeabilidad. Los principales parámetros petrofísicos para evaluar un depósito son: porosidad, saturación de hidrocarburos,

espesor, área, permeabilidad, geometría, temperatura y la presión del yacimiento, así como la litología

que desempeñan un papel importante en la evaluación, terminación y producción de un yacimiento.

Registro de Potencial Espontaneo y de Rayos

Gamma Naturales

La curva de Potencial espontáneo (SP) y el registro

de Rayos Gamma naturales (GR) son registros de fenómenos físicos que ocurren naturalmente en las

rocas in situ. La curva SP registra el potencial eléc-

7

Terminación y Mantenimiento de Pozos

Terminación y Mantenimiento de Pozos

trico producido por la interacción del agua de formación innata, el fluido de perforación conductivo y

otras rocas selectivas de iones (lutita) y el registro de

GR indica la radioactividad natural de las formaciones. Casi todas las rocas presentan cierta radioactividad natural y la cantidad depende de las concentraciones de potasio, torio y uranio, los registros SP y

de GR son bastantes útiles e informativos, entre sus

usos se encuentran los siguientes:

¨ Diferencia roca potencialmente productoras

permeables y porosas (arenisca, caliza,

dolomia) de arcillas y lutitas no permeables.

¨ Define los limites de las capas y permite la correlación entre las capas.

¨ Proporciona una indicación de la arcillosidad

de la capa.

¨ Ayuda en la identificación de la litología (mineral).

¨ En el caso de la curva SP, permite la determinación de la resistividad del agua de formación.

¨ En el caso de los Registros GR y NGS (registro

de espectrometria de rayos gamma naturales)

detecta y evalúa depósitos de minerales radioactivos.

¨ En el caso del registro NGS define las concentraciones de potasio, torio y uranio.

Registro SP

La curva SP es un registro de la diferencia entre el

potencial eléctrico de un electrodo movil en el pozo

y el potencial eléctrico de un electrodo fijo en la superficie en función de la profundidad, enfrente de

lutitas, la Curva SP por lo general, define una línea

más o menos recta en el registro, que se llama línea

base de lutitas, enfrente de formaciones permeables,

la curva muestra excursiones con respecto a la línea

base de lutitas; en las capas gruesas estas deflexiones

tienden a alcanzar una deflexión constante, definiendo así una línea de arena y la deflexión puede ser a la

izquierda o a la derecha, dependiendo principalmente

de las salinidades relativas del agua de formación y

del filtrado de lodo, el registro del SP se mide en

milivoltios (mV) y no se puede registrar en pozos llenos con lodos no conductivos, ya que éstos no proporcionan una continuidad eléctrica entre el electrodo del SP y la formación.

8

Registro de RG

El registro de RG es una medición de la radioactividad natural de las formaciones. En las formaciones

sedimentarias el registro normalmente refleja el contenido de arcilla de las formaciones porque los elementos radioactivos tienden a concentrarse en arcillas y lutitas. Las formaciones limpias generalmente

tienen un nivel muy bajo de radioactividad, a menos

que contaminantes radioactivos como cenizas volcánicas o residuos de granito estén presentes o que

las aguas de formación contengan sales radioactivas

disueltas.

El registro de RG puede ser corrido en pozos entubado lo que lo hace muy útil como una curva de correlación en operaciones de terminación o modificación

de pozo. Con frecuencia se usa para complementar

el registro del SP y como sustituto para la curva SP

en pozos perforados con lodo salado , aire o lodos a

base de aceite. En cada caso , es útil para la localización de capas con y sin arcilla y, lo mas importante,

para la correlación general.

Las propiedades de los Rayos Gamma son impulsos de ondas electromagnéticos de alta energía

que son emitidos espontáneamente por algunos

elementos radioactivos. El isótopo de potasio

radioactivo con un peso atómico 40 y los elementos radioactivos de las series del uranio y del

torio emiten casi toda la radiación gamma que se

encuentra en la tierra, cada uno de estos elementos emite rayos gamma, el número y energía de

éstos es distintivo de cada elemento, al pasar a

través de la materia, los rayos gamma experimentan colisiones de Compton sucesivas con los átomos del material de la formación y pierden energía en cada colisión.Después de que el rayo gamma

ha perdido suficiente energía , un átomo de la formación lo absorbe por medio de efecto fotoeléctrico. Por consiguiente, los rayos gamma naturales se absorben gradualmente y sus energías se

degradan {reducen} al pasar a través de la formación. La tasa de absorción varía con la densidad

de la formación, dos formaciones que tengan la

misma cantidad de material radiactivo por volumen de unidad, pero con diferentes densidades,

mostraran diferentes niveles de radioactividad, las

formaciones menos densas aparecerán algo más

radioactivas.

Una vez que se detecta una pegadura de tubería es

necesario tomar un registro de punto libre, con la

finalidad determinar la profundidad o punto exacto

de pegadura. Las herramientas usadas para la medición basan su funcionamiento en las propiedades de

los materiales elásticos susceptibles de deformarse

cuando son sometidos a un esfuerzo.

Una tubería de perforación o producción en un pozo

está sometida a un esfuerzo de tensión, ocasionado

por el propio peso. Dicho esfuerzo se distribuye

linealmente por toda la tubería, desde un máximo en

la superficie hasta un mínimo (cero) en el punto de

atrapamiento. Cuando se aplica un jalón a una tubería atrapada esta sufre una elongación proporcional

a la tensión aplicada. Por lo tanto, es posible hacer

una estimación de la profundidad de atrapamiento,

por medio de una prueba de elongación.

Una prueba de elongación consiste en aplicar tensión sobre el peso de la tubería, midiendo la

elongación producto de ese esfuerzo. La longitud de

atrapamiento se calcula con:

/=

Donde:

(0.88[H[: )

∆)

[10− 5

(51)

L= longitud libre de tubería (m)

e = Elongación (cm)

W = peso unitario de la tubería(lbs/pie)

D F= Sobre tensión aplicada a al tubería (lbs)

La longitud calculada con la ecuación anterior es la

mínima libre en el pozo, debido a que los efectos de

fricción crean puntos de seudoatrapamiento, más

severos en pozos desviados. El procedimiento para

una prueba de elongación es el siguiente:

1) Calcular el peso flotado de la tubería hasta el punto de atrapamiento.

2) Calcular una tensión adicional de acuerdo con el

tipo y diámetro de la tubería.

3) Marcar la tubería al nivel del piso de trabajo (mesa rotaria)

4) Aplicar sobre-tensión y medir la distancia entre la

primera marca y la segunda.

5) Libere la tubería de la sobretensión regresándola a

la primera marca.

6) Aplique la ecuación no.51 para calcular la longitud mínima libre.

7) Repita los pasos 4, 5, 6, y compare las longitudes

calculada, con el fin de determinar con mayor precisión la longitud libre de tubería.

Los valores de tensión recomendados para la tubería de producción y de perforación son presentan en

la tabla 10.

Diámetro

(pg)

2 3/8

2 7/8

3½

4½

2 7/8

3½

4 1/2

Tipo de

Tubería

Producción

Producción

Producción

Producción

Perforación

Perforación

Perforación

Tensión Recomendada

(Lbs)

10,000-15,000

14,000-20,000

20,000-30,000

28,000-42,000

20,000-25,000

30,000-35,000

35,000-40,000

Tabla 10. Tensión adicional recomendada para pruebas

de elongación.

El torque en superficie se relaciona con el desplazamiento angular o giro. Éste varía linealmente con la

profundidad; es decir, desde un máximo en la superficie hasta un mínimo en el punto de atrapamiento.

Esto se da en función de la longitud libre de tubería,

del torque, del módulo de elasticidad transversal y

del momento de inercia de la tubería. Es decir:

Donde:

7[/

θ = 27,060

(V [,

(52)

q = Desplazamiento angular o giro (grados).

T = Torque de tubería (Lbs-pie).

Es = Modulo de elasticidad transversal (psi)

I = Momento de inercia de la tubería (pg4)

El momento de inercia está dado por:

,=

Π

'H4 − 'L 4 ) (53)

(

32

Donde:

De = Diámetro exterior de la tubería (pg).

Di = Diámetro exterior de la tubería (pg).

Determinación de la cantidad de explosivo para efectuar una vibración de sarta

Para desenroscar la tubería en el punto deseado, se

detona un paquete de cordón explosivo cerca del

cople con el fin de proveer la fuerza necesaria para

desconectar la tubería. La cantidad de cordón explosivo depende principalmente de la profundidad (presión hidrostática) y del diámetro de la tubería. La tabla 11 proporciona la cantidad de cordón explosivo

recomendado para diferentes diámetros de tubería y

157

Terminación y Mantenimiento de Pozos

Terminación y Mantenimiento de Pozos

b) Tratar de disparar lo más cercano al cople, debido

a que el up-set de la tubería centra la misma y así

se evitan daños a la de revestimiento. Sin embargo, no se debe disparar sobre un cople.

c) Verificar el nivel y densidad de fluidos dentro del

pozo. En caso de una gran diferencial de presión

se requerirá utilizar equipo de control de presiones

d) Determinar el número de disparos en función del

área total del flujo requerido para la caída de presión que se va a manejar en los disparos. Normalmente cuatro cargas por metro son suficientes;

sin embrago, en puntos en donde la carga está

cerca del límite se recomienda aumentar la densidad de los disparos.

Tipo de

carga

Pequeña

(Naranja)

Mediana

(Blanco)

Grande

(Azul)

Espesor de

Tubería

( pg)

0.19

0.37

0.38

0.49

0.50

0.60

Diámetro

promedio

(pg)

0.37

0.19

0.37

0.22

0.23

0.21

Penetración

máx. en la

tubería

exterior

(pg)

0.10

0.04

0.07

0.04

0.05

--

Tabla 8. Cargas puncher para temperatura estándar en

diámetro de 1 9/16".

Ejemplo 14:

Se requiere establecer circulación en un pozo cuya

sarta de perforación se encuentra atrapada a una

profundidad de 3 400m, el diámetro de la tubería es

de 3 ½", grado X, de 13.3 lbs/pie, la temperatura en

el pozo es de 200°F.

Solución:

De acuerdo con el diámetro, temperatura del pozo

y peso de tubería, se tiene un espesor de pared de

0.368 pg. En función de la temperatura puede emplearse la tabla 8, seleccionando un tipo de carga

pequeña con código naranja, cuya penetración es

de 0.37 pg. Sin embargo, es recomendable manejar un margen de seguridad para asegurar el éxito

de la operación. Se recomienda 12.5% del espesor, es decir:

156

Tipo de

carga

Espesor de

Tubería( pg)

Pequeña

(Verde)

Mediana

(Café)

Grande

(Verde)

0.15

0.34

0.34

0.49

0.49

0.55

Diámetro

Penetración

promedio(pg) máx. en la

tubería

exterior(pg)

0.37

0.02

0.25

-0.34

0.02

0.18

-0.24

0.03

0.22

--

Tabla 9. Cargas puncher para alta temperatura hasta

470 F en diámetro de 1 9/16".

Espesor de tubería = 0.368x1.125=0.414 pg

Por lo que la carga seleccionada tendría que ser una

carga mediana con código blanco.

Vibraciones de sartas

Una condición indeseable en el pozo es el pegado o

atrapamiento de la tubería. Estas situaciones pueden

suceder en cualquier etapa durante la intervención

de un pozo o a lo largo de su vida productiva. Un

descuido humano o la falla mecánica de las herramientas y accesorios utilizados en la intervención

pueden ocasionar este problema. Así es que las decisiones para resolverlo son determinantes para lograr la continuidad en las operaciones.

Una técnica ampliamente usada en estos casos es la

detonación de una carga explosiva (cordón detonante

o vibración) en una junta de tubería que se encuentra con torsión arriba del punto de atrapamiento. El

golpe de la explosión afloja la unión, cuando se tiene

torsión inversa, se logra la desconexión.

Las pegaduras más comunes en sartas de trabajo y

aparejos de producción son:

a) Pegado por presión diferencial

b) Pegado por fraguado prematuro de cemento

c) Pegado por pérdida de circulación

d) Pegado por ojo de llave

e) Pegado por derrumbe de agujero

f) Pegado por producción de arena

g) Pegado por lodo

h) Pegado por condición mecánica (empacadores pegados, tubería pegada, por tornillos dados de cuñas y, en general, por objetos extraños en el pozo)

Registros de Porosidad

La porosidad de las rocas puede obtenerse a partir

del registro sónico, el registro de densidad o el registro de neutrones. Todas estas herramientas ven afectada su respuesta por la porosidad, los fluidos y la

matriz de la formación. Si los efectos de fluidos y

matriz se conocen o se pueden determinar, la respuesta de la herramienta puede relacionarse con la

porosidad. Por lo tanto, estos instrumentos se mencionan con frecuencia como registros de porosidad.

Tres técnicas de registro responden a las características de la roca adyacente al agujero. Su profundidad

de investigación es de sólo unas cuantas pulgadas y

por lo tanto está generalmente dentro de la zona invadida.

Otras mediciones petrofísicas, como la micro-resistividad, el magnetismo nuclear o la propagación electromagnética, algunas veces se utilizan para determinar la porosidad. Sin embargo, estos instrumentos también reciben una gran influencia del fluido

que satura los poros de las rocas. Por esta razón se

discuten aparte.

Registros sónicos

En su forma más sencilla, una herramienta sónica

consiste de un transmisor que emite impulsos sónicos y un receptor que capta y registra los impulsos.

El registro sónico se da simplemente en función del

tiempo, t, que requiere una onda sonora para atravesar un pie de formación. Este es conocido como

tiempo de tránsito, t, t es el inverso de la velocidad

de la onda sonora. El tiempo de tránsito para una

formación determinada depende de su litología y su

porosidad. Cuando se conoce la litología, esta dependencia de la porosidad hace que el registro sónico sea muy útil como registro de porosidad. Los tiempos de tránsito sónicos integrados también son útiles al interpretar registros sísmicos. El registro sónico puede correrse simultáneamente con otros servicios.

El principio es la propagación del sonido en un pozo,

es un fenómeno complejo que está regido por las

propiedades mecánicas de ambientes acústicos diferentes. Estos incluyen la formación, la columna de

fluido del pozo y la misma herramienta de registro.

El sonido emitido del transmisor choca contra las

paredes del agujero. Esto establece ondas de com-

prensión y de cizallamiento dentro de la formación,

ondas de superficie a lo largo de la pared del agujero

y ondas dirigidas dentro de la columna de fluido.

En el caso de registros de pozos, la pared y rugosidad del agujero, las capas de la formación, y las fracturas pueden representar discontinuidades acústicas

significativas.

Por lo tanto, los fenómenos de refracción, reflexión

y conversión de ondas dan lugar a la presencia de

muchas ondas acústicas en el agujero cuando se está

corriendo un registro sónico. Estas formas de onda

se registraron con un arreglo de ocho receptores

localizados de 8 a 11 ½ pies del transmisor. Se marcaron los diferentes paquetes de ondas. Aunque los

paquetes de ondas no están totalmente separados

en el tiempo en este espaciamiento, pueden observarse los distintos cambios que corresponden al inicio de llegadas de compresión y cizallamiento y la

llegada de la onda Stoneley.

El primer arribo u onda compresional es la que ha

viajado desde el transmisor a la formación como

una onda de presión de fluido, se refracta en la

pared del pozo, viaja dentro de la formación a la

velocidad de onda compresional de la formación

y regresa al receptor como una onda de presión

de fluido.

La onda de cizallamiento es la que viaja del transmisor a la formación como una onda de presión

de fluido, viaja dentro de la formación a la velocidad de onda de cizallamiento de la formación y

regresa al receptor como una onda de presión de

fluido.

La onda de lodo (no muy evidente en estos trenes

de ondas) es la que viaja directamente del transmisor al receptor en la columna de lodo a la velocidad de onda de compresión del fluido del agujero.

La onda Stoneley es de gran amplitud y viaja del

transmisor al receptor con una velocidad menor a la

de las ondas de compresión en el fluido del agujero.

La velocidad de la onda Stoneley depende de la frecuencia del pulso de sonido, del diámetro del agujero, de la velocidad de cizallamiento de la formación, de las densidades de la formación y del fluido y

de la velocidad de la onda de compresión en el fluido.

9

Terminación y Mantenimiento de Pozos

Terminación y Mantenimiento de Pozos

Determinación de Litología y Porosidad

Las mediciones de los registros: neutrónico, de densidad y sónico dependen no sólo de la porosidad

sino también de la litología de la formación, del fluido en los poros, y en algunos casos, de la geometría

de la estructura porosa. Cuando se conoce la litología,

y en consecuencia, los parámetros de la matriz, pueden obtenerse los valores correctos de porosidad en

base a dichos registros (corregidos debido a efectos

ambientales)en formaciones limpias saturadas de

agua. Bajo esas condiciones, cualquier registro, ya

sea neutrónico, el de densidad o, si no hay porosidad secundaria, el sónico, puede utilizarse a fin de

determinar la porosidad.

La determinación exacta de la porosidad resulta más

difícil cuando se desconoce la litología de la matriz o

si consiste de dos o más minerales en proporciones

desconocidas. La determinación se complica todavía más cuando la respuesta de los líquidos de los

poros localizados en la porción de la formación que

la herramienta está investigando, varía de manera

notable de aquella del agua. En especial, los hidrocarburos ligeros (gas) pueden influir de manera importante en los tres registros de porosidad.

Inclusive la naturaleza o tipo de la estructura porosa

afecta la respuesta de la herramienta. Los registros

neutrónico y de densidad responden a la porosidad

primaria (intergranular o intercristalina) con la porosidad secundaria (cavidades, fisuras, fracturas). Sin

embargo, los registros sónicos tienden a responder

sólo a la porosidad primaria de distribución uniforme.

A fin de determinar cuándo se presenta cualquiera

de estas complicaciones, se necesitan más datos que

aquellos que proporciona un solo registro de porosidad. Por fortuna, los registros neutrónicos de densidad y sónico responden de manera diferente a los

minerales de la matriz, a la presencia de gas o aceites ligeros, y a la geometría de la estructura porosa..

Se pueden utilizar combinaciones de esos registros

y el factor fotoeléctrico, Pe, la medición del registro

de Litho-Densidad* y las mediciones de torio, uranio

y potasio tomadas del registro de espectrometría de

rayos gamma naturales NGS*, con el propósito de

determinar las mezclas de matrices o fluidos complejos y así proporcionar una determinación más

exacta de la porosidad.

10

La combinación de mediciones depende de la situación. Por ejemplo, si una formación se compone de

dos minerales conocidos en proporciones desconocidas, la combinación de los registros neutrónico y

de densidad o de densidad y sección transversal fotoeléctrica podrá definir las proporciones de los minerales además de dar un mejor valor de la porosidad. Si se sabe que la litología es más compleja pero

si sólo consiste de cuarzo, caliza, dolomita y anhidrita,

puede deducirse un valor relativamente fiel de la porosidad en base, otra vez, a la combinación de densidad-neutrónica.

Las gráficas de interrelación son una manera conveniente de mostrar cómo varias combinaciones de

registros responden a la litología y la porosidad. También proporcionan un mejor conocimiento visual del

tipo de mezclas que la combinación podrá determinar mejor. Cuando la litología de la matriz es una

mezcla binaria (por ejemplo, arenisca-caliza, calizadolomita o arenisca- dolomita), el punto marcado a

partir de las lecturas de registros caerá entre las líneas de litología correspondientes.

Registros de Densidad

Los registros de densidad se usan principalmente como

registros de porosidad, otros usos incluyen identificación de minerales en depósitos de evaporitas, detección de gas, determinación de la densidad de hidrocarburos, evaluación de arenas con arcilla y de

litologías complejas, determinación de producción de

lutitas con contenido de aceite, cálculo de presión de

sobrecarga y propiedades mecánicas de las rocas. El

principio es una fuente radioactiva, que se aplica a la

pared del agujero en un cartucho deslizable, emite a

la formación rayos gamma de mediana energía, se

puede considerar a estos rayos gamma como partículas de alta velocidad que chocan con los electrones en la formación, con cada choque, los rayos

gamma pierden algo de su energía, aunque no toda,

la ceden al electrón y continúan con energía disminuida la cual se conoce como efecto Compton y los

rayos gamma dispersos que llegan al detector, que

está a una distancia fija de la fuente, se cuentan para

indicar la densidad de la formación.

El número de colisiones en el efecto Compton está

directamente relacionado con el número de electrones de la formación, en consecuencia, la respuesta

de la herramienta de densidad está determinada esen-

Los molinos tipo junk mill son los más versátiles debido a su capacidad para moler cemento, todo tipo

de tubería y empacadores de producción. Están revestidos por carburo de tungsteno o metal muncher.

Se disponen con fondo plano, cóncavo y convexo,

y con cuello de pesca y estabilizadores (figura 65).

9 presentan sus características para diámetro de 1 9/

16". Debido a que las cargas puncher requieren de

poca penetración y un diámetro de agujero relativamente grande, es necesario modificar el diseño de

las cargas tradicionales, en la forma del revestimiento a un diseño parabólico. La figura 66 presenta un

diseño típico de una carga amortiguada o puncher.

La selección de la carga puncher depende principalmente del espesor de tubería que se pretende perforar y la temperatura del pozo. El espesor de tubería

influye en el diámetro de la carga, debido a que los

espesores grandes necesitan mayor cantidad de explosivo y, por consiguiente, mayor diámetro de carga; la temperatura determina el tipo de explosivo en

la carga.

Figura 65 Molino tipo junk mil l(Cortesía Gotco

International).

Perforación de tuberías (tubing o casing puncher)

La utilización de cargas puncher o amortiguadas, es

recomendado para perforar la tubería de perforación

o de producción, sin dañar la tubería de revestimiento circundante; es decir, cuando se desea tener una

penetración controlada del disparo, son bajadas dentro de un tubo conductor recuperable. Su empleo

se recomienda en los siguientes casos:

1. Para establecer circulación cuando la tubería de

perforación está atrapada.

2. Para perforar la tubería de producción cuando no

es posible abrir la camisa de circulación.

3. Para perforar la tubería de producción arriba del

empacador cuando el aparejo no cuenta con camisa de circulación.

Las pistolas puncher o amortiguadas están disponibles en varios diámetros. Las más comunes son las

de 1 ½", 1 3/8" y 1 9/16", resistentes a diferentes condiciones de temperatura. Se consideran estándar a

aquéllas que trabajan hasta 350°F (Tipo RDX), y de

alta temperatura hasta 470°F (Tipo PSF). La tablas 8 y

Figura 66 Carga tipo puncher o amortiguada

Consideraciones en la selección y operación de cargas puncher

Debido a que las pistolas puncher son similares a las

pistolas entubadas para disparos de producción es

importante tomar en cuenta las siguientes recomendaciones:

a) Usar un dispositivo posicionador para pegar la pistola contra la tubería con el objetivo de hacer más

eficiente la operación de disparo; en caso contrario la tubería podría no ser perforada.

155

Terminación y Mantenimiento de Pozos

Terminación y Mantenimiento de Pozos

cialmente por la densidad de los electrones (número

de electrones por centímetro cúbico) de la formación. La densidad de los electrones está relacionada

con el volumen de densidad real, que a su vez depende de la densidad del material de la matriz de la

roca, la porosidad de la formación y la densidad de

los fluidos que llenan los poros.

Tipo A.Para formaciones

suaves

Tipo B.usado para lavar

dentro de TR

Tipo C.usada para cortar

en el fondo

dentro de TR’s

Tipo D.Usada para cortar

formación

Figura 63 Canasta de circulación inversa (Cortesía

Bowen Oill Tools).

Los lavadores de tubería se emplean para lavar exteriormente el cuerpo de tubería de un pozo, como

parte de la preparación de la pesca. Generalmente

son fabricados de cuerpo de tubería de revestimiento de resistencia especial y conexión resistente a la

torsión. La cantidad de tubería lavadora se da en función de los espacios anulares existentes entre la tubería lavador, el agujero y el pescado que se va a

lavar.

Las zapatas lavadoras forman parte del aparejo de

lavado de las tuberías. Son manufacturadas de tubería lavadora revestida en su parte inferior con material especial para moler sobre la boca del cuerpo

tubular que se va a pescar. La forma y características

de los cortadores y del recubrimiento depende de la

necesidad del lavado y del pescado por recuperar.

Así pues, existen zapatas para lavar en agujero descubierto, y en el interior de pozos ademados, por lo

que cada una cubre una necesidad especifica. La figura 64 presenta varios tipos de zapatas para diferentes condiciones de pesca.

Moliendas

Una operación de molienda puede emplearse en casi

todas las operaciones de pesca; sin embargo, algunas moliendas resultan infructuosas, debido a la cantidad que se va a moler del pescado, el tipo de molino usado y las condiciones de operación.

154

Tipo E.usada para cortar

metal dentro de TR’s

Tipo F.Para formaciones

y dentro de TR’s

Tipo G.Para Agujero abierto

Tipo M.Diseñada para cortar

cemento, formación y

metal dentro de TR’s

Figura 64 Zapata lavador recubierta con carburo de tungsteno para lavar tuberías en pozos ademados y agujero

abierto (Cortesía de Gotco International).

Los molinos deben diseñarse para trabajos específicos. Son herramientas que no tienen partes movibles en su cuerpo y que se podrían quedar en el

pozo como resultado de la molienda y de su mismo desgaste. Para su operación se requiere de

cierto torque; la cantidad depende del diámetro

del molino y del material que se va a moler, del

ritmo de penetración y del peso sobre el molino.

Un torque excesivo puede ocasionar daño en las

juntas de la sarta de trabajo, que a la postre origina otros problemas.

Los molinos están construidos con una pieza de metal

recubierta en el fondo con cortadores de diferentes

materiales como carburo de tungsteno, o metal

muncher (metal más resistente que el carburo de

tungsteno). La selección del tipo de cortador depende del material que se va a moler. Son construidos

en tres diferentes configuraciones del fondo (plano,

cóncavo, cónico de aletas). Además deben diseñarse con canales o puertos de circulación que no restrinjan el flujo de fluido y que impidan levantar los

recortes molidos.

Registros Neutrónicos

Los registros neutrónicos se utilizan principalmente

para delinear formaciones porosas y para determinar su porosidad y responden principalmente a la

cantidad de hidrógeno en la formación, por lo tanto,

en formaciones limpias cuyos poros estén saturados

con agua o aceite, el registro de neutrones refleja la

cantidad de porosidad saturada de fluido. Las zonas

de gas con frecuencia pueden identificarse al comparar el registro de neutrones con otro registro de

porosidad o con un análisis de muestras. Una combinación del registro de neutrones con uno o más

registros de porosidad proporciona valores de porosidad e identificación de litología aun más exactos,

incluso una evaluación del contenido de arcilla. El

principio es que los neutrones son partículas

eléctricamente neutras; cada una tiene una masa

idéntica a la masa de un átomo de hidrógeno. Una

fuente radioactiva en la sonda emite constantemente neutrones de alta energía (rápidos), estos neutrones

chocan con los núcleos de los materiales de la formación en lo que podría considerarse como colisiones elásticas de "bolas de billar", con cada colisión, el

neutrón pierde algo de su energía.

La cantidad de energía pérdida por colisión depende

de la masa relativa del núcleo con el que choca el

neutrón, la mayor pérdida de energía ocurre cuando el neutrón golpea un núcleo con una masa

prácticamente igual, es decir un núcleo de hidrógeno. Las colisiones con núcleos pesados no

desaceleran mucho al neutrón, por lo tanto la

desaceleración de neutrones depende en gran parte

de la cantidad de hidrógeno de la formación. Debido

a las colisiones sucesivas, en unos cuantos

microsegundos los neutrones habrán disminuido su

velocidad a velocidades térmicas, correspondientes

a energías cercanas a 0.025 eV, entonces, se difunden aleatoriamente, sin perder más energía, hasta

que son capturados por los núcleos de átomo como

cloro, hidrógeno o silicio. El núcleo que captura se

excita intensamente y emite un rayo gamma de cap-

tura de alta energía. Dependiendo del tipo de herramienta de neutrones, un detector en la sonda capta

estos rayos gamma de captura o los neutrones mismos. Cuando la concentración de hidrogeno del

material que rodea a la fuente de neutrones es alta,

la mayoría de éstos son desacelerados y capturados

a una distancia corta de la fuente, por el contrario, si

hay poca concentración de hidrógeno, los neutrones

se alejan de la fuente antes de ser capturados, de

acuerdo con esto, la tasa de conteo en el detector

aumenta para bajas concentraciones de hidrógeno

y viceversa.

Registros de Resistividad

La resistividad de la formación es un parámetro

clave para determinar la saturación de hidrocarburos, la electricidad puede pasar a través de una

formación sólo debido al agua conductiva que

contenga dicha formación. Con muy pocas excepciones, como el sulfuro metálico y la grafita, la

roca seca es un buen aislante eléctrico. Además,

las rocas perfectamente secas rara vez se encuentran, por lo tanto las formaciones subterráneas tienen resistividades mensurables y finitas debido al

agua dentro de sus poros o el agua intersticial

absorbida por una arcilla. La resistividad de una

formación depende de:

¨

¨

¨

La resistividad de agua de formación.

La cantidad de agua presente.

La geometría estructural de los poros.

La resistividad (resistencia especifica) de una sustancia, es la resistencia medida entre lados opuestos de

un cubo unitario de la sustancia a una temperatura

especifica, las unidades de resistividad son el ohmiometros cuadrados por metro, o simplemente ohmiometros (ohm-m). La conductividad es la inversa de la

resistividad.

Las resistividades de formación por lo general varian

de 0.2 a 1000 ohm-m, resistividades superiores a 1000

ohm-m son poco comunes en formaciones

permeables pero se observan en formaciones impermeables de muy baja porosidad (por ejemplo las

evaporitas). La resistividad de formación se mide ya

sea al mandar corriente a la formación y medir la

facilidad con que fluye la electricidad o al inducir una

corriente eléctrica en la formación y medir qué tan

grande es.

11

Terminación y Mantenimiento de Pozos

Terminación y Mantenimiento de Pozos

El principio de la medición de los registros de

resistividad es introducir corrientes en la formación,

por medio de electrodos de corriente y se miden los

voltajes entre los electrodos de medición, estos

voltajes proporcionan la resistividad para cada dispositivo, en una formación homogénea e isotropica

de extensión infinita, las superficies equipotenciales

que rodean un solo electrodo emisor de corriente

(A), son esferas. El voltaje entre un electrodo (M) situado en una de esas esferas y uno en el infinito es

proporcional a la resistividad de la formación homogénea y el voltaje medido puede graduarse en una

escala en unidades de resistividad.

Registro en Agujero Entubado

Registro RG

El registro de RG puede ser corrido en pozos entubado lo que lo hace muy útil como una curva de

correlación en operaciones de terminación o modificación de pozo, por ejemplo al correlacionar los disparos de cambio de intervalo y/o mejorar la

cementación, así mismo cuando se inyecta un

trazador radioactivo y se requiere ver la altura del

intervalo que tomo.

Registro Decaimiento Termal (TDT)

La herramienta consta de un generador de neutrones

de alta velocidad, la cual se reduce rápidamente hasta la llamada "velocidad termal" al ser capturados por

núcleos de la formación, emitiendo radiaciones

gamma que son detectadas por el aparato, durante

el tiempo de medición, la cantidad de neutrones

termales disminuye exponencialmente. El tiempo requerido para medir la disminución de neutrones

termales es la constante correspondiente al tiempo

de decaimiento y representa las propiedades de captura de neutrones de la formación. Se gráfica un valor

de tiempo de decaimiento que es representativo de

la velocidad de decaimiento o pérdida de neutrones

termales en la formación, el cloro captura una gran

cantidad de neutrones y es el elemento predominante en el proceso de captura, con lo cual se puede

decir que el registro responde al contenido de agua

salada en la formación. El registro TDT es la primera

herramienta que permite determinar la saturación de

agua a través de la T.R.; para obtener valores precisos, se requiere una buena información de la porosidad. Las principales aplicaciones son:

12

¨ Localización de zonas de hidrocarburos en

pozos ademados.

¨ Control de proyectos de recuperación secundaria, ya que determina la saturación residual.

¨ Correlación de profundidades de pozos

ademados.

vueltas por cada 1,000m de profundidad para expandir la cuñas y afianzar el cuerpo del pescado. Cuando éste no puede recuperarse, el arpón puede liberarse mediante la rotación derecha para retraer las

cuñas (figura 61).

III. TOMA DE INFORMACIÓN

La toma de información al inicio y durante la vida

productiva del yacimiento es muy importante para

conocer la situación real del pozo y la posibilidad de

mejorar sus condiciones de explotación, para lo cual

se necesita información sobre las características del

sistema roca fluido, el estado actual de agotamiento

del yacimiento, la eficiencia de terminación del pozo,

etc. y así mismo para dar recomendaciones válidas

sobre la manera en que un pozo de aceite o gas

debe producir, es necesario una compresión clara

de los principios que rigen el movimiento de los fluidos desde la formación hasta la superficie. Si se encuentra que el pozo no esta produciendo de acuerdo con su capacidad, se deben investigar las causas,

las cuales corresponden a diferentes tipos de problemas, ya sea del yacimiento, de los fluidos, del pozo o

del equipo. Para poder determinar lo anterior es muy

importante tomar información como son los registros de presión de fondo cerrado y fluyendo, realizar

diferentes pruebas de variación de presión como son

la de Incremento ó Decremento, de Interferencia, tomar los diferentes registros de producción, etc.

Registros de presión

Existen registros de presión en donde una buena

medición de la presión es parte esencial de las pruebas de variación de presión en pozos. Para obtener

mejores resultados, las presiones deben ser medidas

cerca de los estratos productores y hay tres tipos

básicos de medidores de presión de fondo y son : de

cable de línea, registro con instalaciones permanentes y de registro recuperable en la superficie.

Curvas de variación de presión

El objetivo de las pruebas de presión , que consisten

básicamente en generar y medir variaciones de presión en los pozos, es obtener información del sistema roca-fluido y de los mismos pozos, a partir del

análisis de las citadas variación de presión. La información que se puede obtener incluye daño, permeabi-

CONEXIÓN SUPERIOR

atrapados en el interior de la canasta. Su operación inicia de 1 a 2 m arriba del fondo del pozo,

con la circulación del fluido; posteriormente se

aplica rotación y se baja hasta el fondo del pozo.

En ese punto se aumenta el gasto de circulación,

y finalmente se suspende el bombeo y se lanza

una canica metálica. Cuando la canica llega a su

asiento se aumenta el gasto y se proporciona rotación y peso (se recomienda de 60 r.p.m. y 1 a 2

ton de peso), se calcula el tiempo de circulación

requerido, y se saca la canasta a la superficie (figura 63).

CUÑAS DEL ARPON

GUIA O NARIZ DEL ARPÓN

Figura 61 Pescante de agarre interior tipo arpón (Cortesía Bowen Oil Tools)

Figura 62 Pescante de agarre interior tipo machuelo

(Cortesía Houston Engineer, Inc)

Pescantes para línea y cable de acero

Los machuelos son herramientas que en su exterior

tienen una rosca cónica de un rango de menor a

mayor diámetro, con un orificio en el extremo inferior para la circulación de fluidos. La construcción

de las roscas puede ser a la derecha o izquierda y

son empleados para pescar en el interior de tuberías. Su operación es semejante a la de tarrajas, pues

requieren de rotación y peso para afianzar el pescado (figura 62).

Pescantes para agarrar herramientas sueltas

Estas herramientas se utilizan para agarrar materiales sueltos en el interior del pozo, tales como: cuñas

de tubería, dados de llaves rotos, pedazos de cable,

conos y baleros de barrenas.

El diseño de la canasta de circulación inversa aprovecha precisamente la circulación inversa que produce el fluido de control cuando sale de la canasta en forma de jet hacia el fondo del pozo para

dirigirse hacia la parte interior de la canasta. Arrastra con ello los objetos por recuperar y quedan

Se emplean para recuperar alambre acerado, cable eléctrico y cable de acero. Su diseño es sencillo y práctico. La mayoría constan de gavilanes,

aunque en el caso de arpones para línea llevan,

además, una arandela o disco de diámetro igual

al interior de la tubería de revestimiento en donde

se pretende pescar, con el objetivo de evitar que

el pescado de línea pase por arriba del arpón. Su

operación consiste en detectar a través del indicador de peso cualquier resistencia, y bajar con rotación a partir de ese punto cargando peso de 0.5

a 1 ton, hasta observar incremento en la torsión.

En ese momento se suspende la rotación y se elimina la torsión permitiendo regresar las vueltas

necesarias para, posteriormente, levantar la sarta

de pesca y tensionar y recuperar el pescado. Otro

tipo de herramienta para pescar estos materiales

es la zapata de fricción, la cual se construye a partir de un tramo de tubería. Su interior se prepara

con puntas o ranuras y son operadas por fricción;

al aplicar peso atrapan una porción de la herramienta por recuperar.

153

Terminación y Mantenimiento de Pozos

Terminación y Mantenimiento de Pozos

Se fabrican para ser operados con rotación derecha

o izquierda y en diferentes tipos de tamaños; pueden aplicarse a pescados sueltos o fijos (tarrajas).

Cuando el pescado está suelto se recomienda un

pescante bowen serie 150, el cual es bajado con tubería hasta la boca del pescado. Se introduce en el

interior del pescante hasta la sección de cuñas, cuando la sarta de pesca es levantada, las cuñas o grapas

afirman el pescado, para entonces trabajarlo con tensión hasta liberarlo y sacarlo a la superficie. En el

caso de que no pueda ser recuperado, la sarta de

pesca puede girarse a la derecha y entonces soltar

el pescado.

Los pescantes de agarre externo, como los bowen,

utilizan cuñas de canasta o de espiral. La selección

del tipo de cuñas depende de las condiciones del

pescado. Las cuñas de canasta, por su forma y fabricación, son de agarre corto: un labio superior evita

que el pescado entre en la totalidad del barril en el

pescante lo que permite poder soltar el pescado cuando sea necesario. Un requisito indispensable para el

empleo de pescantes con cuñas de canasta es lavar

la boca del pescado, además de que el diámetro de

la boca sea homogéneo. Esta característica es indispensable pues el pescante penetra unas cuantas pulgadas sobre la boca del pescado. Cuando se usan

cuñas de espiral, la condición de la boca del pescado no es tan importante debido a que el pescado

entra en el interior del pescante hasta la cima del

barril.

En la actualidad se encuentran disponibles varios

tipos de guías de pescantes, como zapatas guías

y molinos de control, que son empleados para

guiar la boca del pescado hacia el interior del pescante (figura 59).

Las tarrajas pertenecen al segundo tipo de pescantes de agarre exterior. Una tarraja es, básicamente,

un cilindro que en su interior tiene una cuerda

ahusada o cónica; algunas, aceptan en su interior el

paso de herramientas de cable o línea acerada Su

uso se recomienda en pescados fijos y bocas irregulares, pues para operarlas se requiere aplicar rotación y peso: se hace una rosca al cuerpo del pescado para su afianzamiento y recuperación. Cuando el

pescado es afianzado y no es posible su recuperación se puede recuperar la sarta de pesca tensionando

hasta barrer las cuerdas, o en su caso, hasta accionar la herramienta de percusión (figura 60).

152

lidad, porosidad, presión media, discontinuidades,

etc., la cual es esencial para la explotación eficiente

de los yacimientos. Las diferentes tipos de pruebas

de presión son las siguientes : de Incremento, de

Decremento, Prueba de inyectividad, de interferencia y de decremento en pozos inyectores.

TOP

SUB

CUÑAS DE

CANASTA

CUÑAS DE

ESPIRAL

MOLINO DE

CONTROL

GUIA DE

PESCANTE

Figura 59 Pescante de agarre exterior bowen (Cortesía Bowen Oil Tools).

Las diferentes pruebas de presión se basan en conceptos básicos y suposiciones para el análisis de las

mismas pruebas como son : el daño a la formación

y el almacenamiento del pozo, el principio de superposición en donde se realiza un desarrollo matemático intenso para llegar a las formulas matemáticas

que se utilizan para el análisis.

El análisis se realiza por curvas tipo que fueron desarrolladas y es un análisis realmente sencillo para proporcionar resultados aproximados.

Registros de presión de fondo cerrado y fluyendo

Registros de producción

Figura 60 Pescante de agarre exterior tipo tarraja (Cortesía de Houston Engineer, Inc).

Pescantes de agarre interior

Básicamente están compuestos por machuelos y arpones. Son herramientas que penetran en el interior

del pescado y que cuentan con un mecanismo o diseño de agarre interior.

Los arpones están diseñados para operar en tensión.

Tienen la particularidad de que al correrse en el interior del pescado, las cuñas están en posición retraída. Al posicionarse dentro del pescado, el mecanismo de "J" es operado con rotación izquierda de 2 a 3

Los registros de producción son los registros que se

pueden tomar después que se han cementado las

tuberías de revestimiento, colocado el aparejo de producción y disparado el intervalo productor, es decir,

después de la terminación inicial del pozo, estos registros han permitido conocer con más detalle el comportamiento no solo de los pozos, sino también de

las formaciones. Por ejemplo algunos de los beneficios que se pueden obtener : evaluación de la eficiencia de la terminación, información detallada sobre las zonas que producen o aceptan fluidos, detección de zonas ladronas, canalización de cemento, perforaciones taponadas, fugas mecánicas, etc.

Entre los registros de producción se tienen los siguientes: de temperatura, de gastos, de presiones,

de diámetro interior de tuberías, etc.

Paralelamente con el perfeccionamiento de las herramientas para correr los registros de producción

se han ido desarrollando técnicas depuradas de interpretación, permitiendo que las intervenciones en

los pozos sean más efectivas. Existen cuatro condiciones básicas en relación con el pozo, las cuales se

determinan con la ayuda de los registros de producción, estas condiciones son:

·

·

Estado mecánico del pozo.

Calidad de la cementación.

·

·

Comportamiento del pozo.

Evaluación de las formaciones.

Las herramientas de los registros de producción con

una línea eléctrica y registran las señales en la superficie; han sido diseñadas para correrse con cable

y grabar gráficas o cintas magnéticas con información sobre las condiciones del pozo, las cuales proporcionan los datos necesarios para evaluar la eficiencia de la terminación del mismo.

Registro de Molinete

Es un registro medidor continuo de gastos tipo hélice (molinete), que se utiliza para medir las velocidades de los fluidos en el interior de las tuberías de

producción y revestimiento, la herramienta es colocada en el centro de la columna de fluido por medio

de centrados de resorte y corrida a una velocidad

constante en contra de la dirección del flujo, la velocidad de la hélice, que es una función lineal de la

velocidad del fluido respecto a la herramienta, se registra continuamente contra la profundidad.

Este tipo de medidor es más efectivo para mediciones de flujo en una sola fase con gastos de producción altos y si el diámetro del agujero y la viscosidad

de los fluidos permanecen constantes, el registro