ESCUELA DE EDUCACIÓN TÉCNICA N ° 53

EMPRESA SIMULADA

Diseño y fabricación de Máquina combinada Sierra Y Taladro

Dirección: Cortes Uriel.

Equipo de trabajo: Aguirre Antonio, Gómez Alan, Cortes Uriel, Leiva

Ezequiel.

Tutores: Prof. BALVERDE, Ariel.

Prof. MONZÓN, Diego.

2024

Contenido

Capítulo 1: ..................................................................................................................................... 4

Introducción, Objetivos, Alcances y Límites .................................................................................. 4

1.1 Introducción ........................................................................................................................ 4

1.2 Objetivos ............................................................................................................................. 4

1.2.1 Objetivo principal: ............................................................................................................ 4

1.2.2 Objetivos específicos: ....................................................................................................... 4

1.3 Alcance ................................................................................................................................ 5

1.4 Límites ................................................................................................................................. 5

Capítulo 2: ..................................................................................................................................... 6

Marco Teórico................................................................................................................................ 6

2.1 Antecedentes ...................................................................................................................... 6

2.2 Uso del Motor de Lavarropas .................................................................................................. 6

2.3 Teoría del Funcionamiento de Sierras y Brocas ................................................................... 6

2.4 Materiales y Componentes ................................................................................................. 7

2.5 Normas y Estándares ........................................................................................................... 7

2.6 Análisis de la Velocidad ....................................................................................................... 7

2.7 Ventajas y Desventajas del Uso de Componentes Reciclados ............................................. 7

Capítulo 3: ..................................................................................................................................... 8

Ingeniería y Cálculos...................................................................................................................... 8

Diseño:....................................................................................................................................... 8

3.1 Consideraciones Generales del Proyecto............................................................................ 8

3.2 Sistema Eléctrico ................................................................................................................. 8

3.2.1 Gráfico del Circuito Eléctrico .................................................................... 8

3.2.2 Cálculo de Intensidad y Potencia...................................................................................... 8

3.2.3 Cálculo de Conductores Eléctricos ................................................................................... 9

3.2.4 Tipo de Aislamiento .......................................................................................................... 9

3.3 Mecánica del Sistema .......................................................................................................... 9

4.3.1 Cálculo de las Poleas ........................................................................................................ 9

3.3.2 Cálculo del Torque ............................................................................................................ 9

3.4 Análisis de Resultados ......................................................................................................... 9

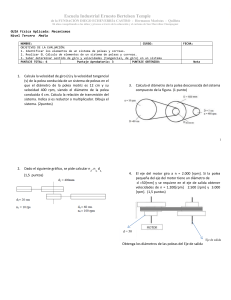

Cálculo de poleas..................................................................................................................... 10

Capitulo 4: ............................................................................................................................... 12

Montaje electromecánico y operaciones. ................................................................................. 12

4.1 Armado de la base y estructura de la máquina................................................................. 12

4.2 Instalación del motor y transmisión .................................................................................. 12

4.3 Montaje de los discos y mechas ........................................................................................ 12

4.4 Montaje eléctrico .............................................................................................................. 13

4.5 Conexión del motor y sistema de control eléctrico........................................................... 13

4.6 Operación de la maquinaria .............................................................................................. 13

4.7 Operaciones de corte y perforado .................................................................................... 14

4.8 Mantenimiento programado ............................................................................................. 14

Capítulo 5: Mantenimiento ......................................................................................................... 15

5.1 Mantenimiento Preventivo ............................................................................................... 15

5.2 Mantenimiento Correctivo ................................................................................................ 15

Lista general de tareas para el mantenimiento correctivo:..................................................... 15

5.3 Tabla de Mantenimiento ................................................................................................... 16

5.4 Herramientas necesarias para el mantenimiento ............................................................. 17

Capítulo 6: ................................................................................................................................... 18

Seguridad e higiene ..................................................................................................................... 18

6.1 Seguridad en la operación ................................................................................................. 18

6.1.1 Equipos de protección para la utilización de la máquina ........................ 18

6.1.2 Procedimientos de seguridad en la operación ........................................ 18

6.1.3 Seguridad eléctrica ................................................................................ 19

6.2 Higiene en el entorno ........................................................................................................ 19

6.2.1 Limpieza de la máquina y el área de trabajo .......................................... 20

Capítulo 7: ................................................................................................................................... 21

Bibliografía .................................................................................................................................. 21

Capítulo 1:

Introducción, Objetivos, Alcances y Límites

1.1 Introducción

En este proyecto, se plantea la creación de una máquina combinada

utilizando un motor de lavarropas reciclado, una sierra circular y una

broca para taladro. La motivación principal es aprovechar recursos

disponibles, como un motor eléctrico de lavarropas usado y

componentes de bajo costo, para crear una herramienta funcional y

económica dirigida a profesionales semiprofesionales o aficionados que

desean realizar trabajos sencillos en madera desde la comodidad de su

hogar.

El proyecto está diseñado específicamente para un cliente jubilado

que desea una máquina sencilla y eficiente para llevar a cabo trabajos

de bricolaje en un mini taller doméstico. La elección del motor de

lavarropas se basa tanto en la economía como en la solicitud del cliente

de reutilizar este componente, lo que le otorga un carácter sostenible

y accesible.

1.2 Objetivos

1.2.1 Objetivo principal:

Desarrollar una máquina combinada que permita al cliente

realizar tareas simples de corte y perforación en madera blanda,

utilizando un motor de lavarropas reciclado como núcleo del

sistema.

1.2.2 Objetivos específicos:

Diseñar un sistema que permita la variación de las RPM para

adaptar la velocidad del motor a las distintas tareas.

Garantizar que la máquina sea compacta y ligera, adecuada para

ser instalada en un mini taller doméstico, atornillada a la pared

y al piso.

Cumplir con las normas de seguridad ISO para asegurar un uso

seguro y fiable de la máquina.

Maximizar la reutilización de componentes y materiales

reciclados para reducir costos y promover la sostenibilidad.

1.3 Alcance

El alcance del proyecto está enfocado en el diseño y fabricación de

una máquina combinada que se limite exclusivamente a las funciones

de corte y perforación de madera blanda. Se contempla el uso de

componentes reciclados en la medida de lo posible, manteniendo el

motor de lavarropas como el elemento central del sistema. No se prevé

la incorporación de funciones adicionales o el uso de materiales que no

sean económicamente viables, salvo que mejoren la eficiencia del

sistema sin comprometer la economía del proyecto.

1.4 Límites

El proyecto presenta las siguientes limitaciones y restricciones:

Diseño compacto y ligero: La máquina debe ser lo

suficientemente compacta y liviana para ser instalada de forma

segura en un taller doméstico, atornillada tanto a la pared como

al piso.

Componentes específicos: Se mantiene el uso obligatorio del

motor de lavarropas como requisito principal del cliente,

permitiendo la inversión en otros componentes nuevos solo si

son indispensables y no pueden ser sustituidos por elementos

reciclados.

Normativas y seguridad: Se aplicarán las normativas ISO

pertinentes para garantizar la seguridad del usuario durante el

uso de la máquina.

Precisión y durabilidad: Se espera que la máquina sea precisa

en sus operaciones y tenga una durabilidad adecuada para

realizar trabajos de bricolaje de baja a media complejidad.

Capítulo 2:

Marco Teórico

2.1 Antecedentes

En este proyecto se desarrolla por primera vez una máquina

combinada utilizando un motor de lavarropas reciclado. Aunque no

existen referencias específicas de diseños previos, se han realizado

proyectos similares empleando motores de características semejantes.

La experiencia adquirida con estos motores proporciona una base

sólida para adaptar su uso en una nueva aplicación.

El diseño de la máquina ha sido planteado para tener dimensiones

compactas, con una estructura de 60x40 cm y una altura de 75 cm.

Está compuesta por una base de chapa y patas de madera, con la sierra

y la broca dispuestas de manera que optimicen el espacio y la

funcionalidad. El motor monofásico de 1500 RPM se sitúa en la parte

inferior de la mesa y se conecta mediante un sistema de poleas que

permite ajustar las velocidades para adaptarse a las diferentes tareas

de corte y perforación.

2.2 Uso del Motor de Lavarropas

El motor de lavarropas monofásico utilizado en este proyecto tiene

una capacidad nominal de 1500 RPM. Aunque no se considera la mejor

opción para una herramienta combinada desde una perspectiva

puramente técnica, su elección responde a la solicitud del cliente, que

busca una solución económica y sostenible reutilizando recursos ya

disponibles. Este tipo de motor es adecuado para tareas de bricolaje

que no requieren una alta precisión o potencia constante, pero que aún

así pueden beneficiarse de su capacidad para variar las velocidades

mediante un sistema de poleas.

2.3 Teoría del Funcionamiento de Sierras y Brocas

La máquina combinada debe funcionar con una sierra circular y una

broca, cada una con requisitos diferentes en cuanto a velocidad y

torque. La sierra circular generalmente opera a velocidades más bajas

que una broca, que requiere mayor RPM para perforar de manera

efectiva. Por esta razón, el diseño incorpora un sistema de poleas para

ajustar las RPM entre 1500 y 3000, lo que permitirá optimizar el

rendimiento y reducir el desgaste de las herramientas.

2.4 Materiales y Componentes

Los principales materiales utilizados en la construcción de la

máquina son madera de pino para las patas, chapa para la estructura

de la mesa, y una combinación de elementos mecánicos como ejes,

poleas, y muñecos autocentrantes. Además, el sistema eléctrico

incluye cables de 2,5 mm, un disyuntor, una termomagnética, un botón

de parada de emergencia, y un contactor. El uso de estos componentes

se ha seleccionado para garantizar un equilibrio entre costo y

durabilidad, así como para cumplir con las normas de seguridad.

2.5 Normas y Estándares

Se utilizarán las normas ISO 9001 y 14001 para garantizar la

calidad del diseño y el cumplimiento de estándares medioambientales.

Estas normativas aseguran que el proceso de desarrollo y el producto

final cumplan con los requisitos de calidad y seguridad adecuados para

el uso en un entorno doméstico.

2.6 Análisis de la Velocidad

La capacidad de variar las velocidades del motor es crucial para

realizar diferentes operaciones de corte y perforación. Un sistema de

poleas se implementará para ajustar las RPM de forma sencilla

mediante una palanca. Esto permitirá al usuario cambiar la velocidad

sin necesidad de detener el trabajo por completo, optimizando el

rendimiento y minimizando el riesgo de daño a las herramientas.

2.7 Ventajas y Desventajas del Uso de Componentes Reciclados

El uso de materiales reciclados en el diseño de la máquina

combinada presenta tanto ventajas como desventajas. La principal

ventaja es la reducción de costos, lo que hace que la máquina sea más

accesible económicamente. Sin embargo, el posible inconveniente es

el desgaste más rápido debido a la calidad de los materiales. Para

mitigar este problema, se recomienda realizar un mantenimiento

regular cada dos semanas, lo que contribuirá a aumentar la durabilidad

de la máquina.

Capítulo 3:

Ingeniería y Cálculos

Diseño:

3.1 Consideraciones Generales del Proyecto

En esta sección, detallaremos las principales características del

sistema eléctrico y mecánico, así como las normativas aplicadas:

Normativas aplicadas: La máquina seguirá las normas ISO

9001 para la gestión de calidad y ISO 14001 para el cuidado

ambiental.

Sistema eléctrico: Alimentado por una red monofásica de

220V con un motor de 1760W y un consumo máximo de 8A.

Tipo de corriente: Monofásica (AC) a 220V.

Materiales utilizados: Madera de pino para las patas, chapa de

acero de 1,65 mm para la mesa, y sistema de poleas

escalonadas.

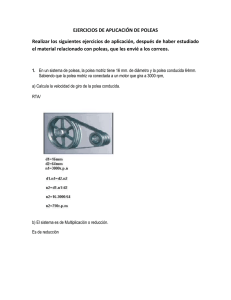

3.2 Sistema Eléctrico

3.2.1 Gráfico del Circuito Eléctrico

Crearemos un diagrama del circuito eléctrico que incluya los

componentes principales:

Disyuntor: para protección contra sobrecargas.

Termomagnética tipo K de 10A.

Contactor.

Botón de parada de emergencia (STOP).

Conexión del motor y del cable tipo taller.

Voy a realizar el gráfico del circuito eléctrico y luego continuaré

con los cálculos.

3.2.2 Cálculo de Intensidad y Potencia

Utilizaremos la fórmula: I=PV⋅cos(ϕ)I = {P}{V cos

I es la intensidad de corriente en amperios.

P es la potencia del motor (1760W).

V es el voltaje (220V).

cos(ϕ) es el factor de potencia del motor. Para motores

monofásicos suele estar en un rango de 0.8 a 0.9.

3.2.3 Cálculo de Conductores Eléctricos

Determinaremos el calibre adecuado del cable en función de la

corriente máxima del motor y la distancia del cableado.

3.2.4 Tipo de Aislamiento

Confirmaremos que el cable tipo taller cumple con las normativas

de seguridad, ofreciendo resistencia a la temperatura y protección

contra el desgaste mecánico.

3.3 Mecánica del Sistema

3.3.1 Cálculo de las Poleas

Calcularemos los diámetros de las poleas para lograr las

velocidades deseadas (1500 RPM y 3000 RPM).

3.3.2 Cálculo del Torque

Determinaremos el torque en función de la potencia del motor y

las RPM, lo que

permitirá entender mejor la capacidad de corte y perforación de la

máquina.

3.4 Análisis de Resultados

Evaluaremos la eficiencia del diseño tanto en la parte eléctrica

como en la mecánica y propondremos ajustes si es necesario para

optimizar el rendimiento y la durabilidad de la máquina.

El diagrama muestra la conexión de los componentes principales, como el

disyuntor, la termomagnética, el contactor, el botón de parada de emergencia

(STOP) y el motor.

Cálculo de poleas.

Para calcular el diámetro de las poleas para alcanzar las dos

velocidades deseadas (1500 RPM y 3000 RPM) en la máquina,

utilizaremos la fórmula de la relación de transmisión:

N1 x D1 = N2 x D2

donde:

N1 es la velocidad del motor (en RPM).

D1 es el diámetro de la polea en el motor.

N2 es la velocidad deseada en el eje de la máquina.

D2 es el diámetro de la polea en el eje de la máquina.

Paso 1: Suposición del diámetro de la polea del motor

Supongamos que el diámetro de la polea del motor (D1D_1D1) es de

10 cm.

Paso 2: Cálculo del diámetro de la polea para la

velocidad deseada

1. Para la velocidad de 1500 RPM:

o N1=1500 RPM (velocidad del motor)

o N2=1500 RPM (velocidad deseada)

Usamos la fórmula:

D2 x N1 x D1 / N2

Sustituyendo los valores:

D2=1500×10 cm/1500=10cm

2. Para la velocidad de 3000 RPM:

o N1=1500 RPM (velocidad del motor)

o N2=3000 RPM (velocidad deseada)

Sustituyendo los valores:

D2= 1500 x 10cm / 3000 = 5cm

Resultado

Para alcanzar 1500 RPM en el eje de la máquina, el diámetro de

la polea debe ser de 10 cm.

Para alcanzar 3000 RPM en el eje de la máquina, el diámetro de

la polea debe ser de 5 cm.

Esto significa que al utilizar una polea escalonada en el eje de la

máquina con estos dos diámetros, podrás cambiar de manera efectiva

entre las dos velocidades deseadas.

Esto significa que al utilizar una polea escalonada en el eje de la

máquina con estos dos diámetros, podrás cambiar de manera efectiva

entre las dos velocidades deseadas.

Capítulo 4:

Montaje electromecánico y operaciones.

4.1 Armado de la base y estructura de la máquina

1. Materiales necesarios:

o Madera de pino para las patas.

o Chapa de 1,65 mm de grosor para la base.

o Tornillos, bulones y planchuelas para asegurar la

estructura.

2. Método de armado:

o Ensamblar las patas de madera, asegurando que dos de

ellas estén abulonadas al piso y las otras dos a la pared.

o Colocar la chapa de 1,65 mm sobre la estructura y fijarla

con bulones.

o Verificar la estabilidad de la estructura, asegurándose de

que esté nivelada y firme.

4.2 Instalación del motor y transmisión

1. Fijación del motor:

o Colocar el motor sobre la base preparada debajo de la

mesa.

o Abulonar el motor firmemente para evitar vibraciones y

movimientos.

2. Montaje del sistema de poleas:

o Instalar la polea escalonada en el eje del motor.

o Montar la polea correspondiente en el eje de la máquina,

asegurando que esté alineada con la del motor.

o Colocar la correa de transmisión, ajustando su tensión para

un funcionamiento óptimo.

4.3 Montaje de los discos y mechas

1. Instalación de la sierra circular:

o Alinear la sierra circular centrada en la mesa.

o Fijar la sierra con los seguros correspondientes para evitar

movimientos durante el uso.

2. Instalación de la broca para taladro:

o Colocar la broca en el costado de la mesa, asegurándola

adecuadamente.

o Verificar la alineación y ajustar si es necesario para

garantizar perforaciones precisas.

4.4 Montaje eléctrico

1. Conexión del cableado:

o Utilizar el cable tipo taller normalizado para mayor

seguridad.

o Realizar el tendido del cableado desde la red monofásica

de 220V hasta el tablero eléctrico.

2. Instalación del tablero eléctrico:

o Montar la termomagnética tipo K de 9 amperes, el

disyuntor, el contactor y el botón de parada de emergencia

en el tablero.

o Asegurar que todos los componentes estén debidamente

conectados y protegidos.

4.5 Conexión del motor y sistema de control eléctrico

1. Conexión del motor:

o Conectar el motor al sistema eléctrico del tablero.

o Verificar la correcta instalación del disyuntor y la

termomagnética.

2. Pruebas de seguridad:

o Encender el sistema y verificar que no haya cortocircuitos

ni problemas eléctricos.

o Probar el funcionamiento del botón de parada de

emergencia.

4.6 Operación de la maquinaria

1. Arranque y parada:

o Para encender la máquina, seguir la secuencia de

encendido en el tablero eléctrico.

o Al apagar la máquina, esperar a que las partes móviles se

detengan por completo antes de hacer ajustes.

2. Cambio de velocidades:

o Apagar la máquina antes de cambiar la posición de las

poleas escalonadas.

o Usar la palanca de ajuste para mover la correa a la polea

correspondiente a la velocidad deseada.

4.7 Operaciones de corte y perforado

1. Corte con la sierra circular:

o Ajustar la velocidad de la sierra según el tipo de corte que

se va a realizar.

o Utilizar siempre los protectores y guías para mayor

seguridad y precisión.

2. Perforado con la broca:

o Asegurarse de que la broca esté bien sujeta y ajustada.

o Seleccionar una velocidad alta para un perforado eficiente

y preciso en maderas blandas.

4.8 Mantenimiento programado

1. Revisión cada 2 semanas:

o Revisar el estado de las poleas y la correa de transmisión.

o Verificar la alineación de la sierra y la broca.

o Inspeccionar el tablero eléctrico y el sistema de control

para asegurar que no haya conexiones sueltas o signos de

desgaste.

2. Limpieza y lubricación:

o Limpiar la máquina después de cada uso para evitar

acumulación de polvo y residuos.

o Lubricar las partes móviles y los ejes para reducir el

desgaste y prolongar la vida útil de la máquina.

Capítulo 5: Mantenimiento

5.1 Mantenimiento Preventivo

El mantenimiento preventivo tiene como objetivo evitar fallos y

asegurar la eficiencia y seguridad de la máquina combinada. Este

mantenimiento se realizará cada 2 semanas e incluirá las siguientes

tareas:

1. Inspección y ajuste de correas:

o Verificar el estado de las correas para detectar signos de

desgaste o desalineación.

o Ajustar la tensión de las correas si es necesario para

asegurar una transmisión eficiente.

2. Revisión del sistema eléctrico:

o Inspeccionar el cableado y los componentes eléctricos

como el disyuntor, la termomagnética y el contactor.

o Asegurarse de que no haya conexiones sueltas o signos de

sobrecalentamiento.

o Probar el funcionamiento del botón de parada de

emergencia.

3. Limpieza general:

o Limpiar la máquina para eliminar polvo, virutas de madera

y residuos acumulados que puedan afectar su

funcionamiento.

o Asegurarse de que las piezas móviles estén libres de

suciedad.

4. Lubricación:

o Lubricar las partes móviles, como los ejes y las poleas,

para reducir la fricción y evitar el desgaste.

5. Verificación de alineación:

o Revisar la alineación de la sierra y la broca para garantizar

cortes y perforaciones precisas.

5.2 Mantenimiento Correctivo

El mantenimiento correctivo se realiza cuando se detecta un fallo

o avería en la máquina. Incluye la detección del problema y la

realización de las reparaciones necesarias para restaurar el

funcionamiento de la máquina.

Lista general de tareas para el mantenimiento correctivo:

1. Identificación de fallos:

o Si la máquina no arranca o se detiene repentinamente,

revisar el sistema eléctrico y las conexiones.

o Si hay un ruido inusual, inspeccionar el motor, las correas

y las poleas para detectar piezas sueltas o desgastadas.

2. Procedimiento de reparación:

o Sustituir las correas si presentan desgaste excesivo o

roturas.

o Reparar o reemplazar componentes eléctricos dañados

como disyuntores, contactores o cables defectuosos.

o Realinear o ajustar la sierra y la broca si el corte o la

perforación no es preciso.

Detalles específicos de mantenimiento correctivo:

Fallo eléctrico: Inspeccionar el cableado y el tablero eléctrico,

comprobando conexiones y asegurando que los fusibles y

disyuntores estén en buen estado.

Desgaste en las correas: Reemplazar la correa de transmisión

si presenta grietas o signos visibles de desgaste.

Vibraciones excesivas: Revisar el abulonamiento del motor y

las patas para asegurarse de que estén firmes y ajustadas.

5.3 Tabla de Mantenimiento

Tarea

de

Frecuencia Acciones

Mantenimiento

Ajustar

o

Correas

de Verificar tensión y Cada

2

reemplazar si es

transmisión desgaste

semanas

necesario

Inspeccionar

Revisar disyuntores,

Sistema

Cada

2

conexiones

y

contactores

y

eléctrico

semanas

componentes

conexiones sueltas

Limpiar y ajustar

Cada

2

Sierra circular Limpieza y alineación

para

un

corte

semanas

preciso

Broca

para Limpieza y revisión Cada

2 Verificar alineación

taladro

de sujeción

semanas

y estado general

Aplicar lubricante y

Cada

2

Ejes y poleas Lubricación y ajuste

ajustar

si

es

semanas

necesario

Probar botón de

Prueba

de

Tablero

Cada

2 parada

de

componentes

de

eléctrico

semanas

emergencia

y

seguridad

fusibles

Elemento

5.4 Herramientas necesarias para el mantenimiento

Llave ajustable: Para ajustar y aflojar las tuercas y tornillos de

la estructura.

Multímetro: Para medir la continuidad y verificar el estado del

sistema eléctrico.

Lubricante en aerosol: Para aplicar en las partes móviles de la

máquina.

Destornillador: Para ajustar las conexiones eléctricas y otras

partes de la máquina.

Cepillo de limpieza: Para eliminar residuos y polvo de la sierra,

broca y otros componentes.

Juego de poleas y correas de repuesto: Para reemplazar en

caso de desgaste.

Capítulo 6:

Seguridad e higiene

6.1 Seguridad en la operación

La seguridad en la operación es fundamental para prevenir

accidentes y garantizar un entorno de trabajo seguro. Esta sección

abarca las recomendaciones sobre equipos de protección,

procedimientos de seguridad en la operación y seguridad eléctrica.

6.1.1 Equipos de protección para la utilización de la máquina

Para operar la máquina combinada de manera segura, es obligatorio

el uso de los siguientes equipos de protección personal (EPP):

1. Gafas de seguridad: Protegen los ojos contra el polvo, las

virutas de madera y posibles chispas durante el corte y la

perforación.

2. Guantes de trabajo: Proporcionan protección contra cortes,

abrasiones y el contacto con piezas afiladas.

3. Protección auditiva: Recomendado para reducir el riesgo de

daño auditivo debido al ruido generado por la máquina.

4. Mascarilla o respirador: Para evitar la inhalación de polvo y

partículas de madera, especialmente durante operaciones

prolongadas.

5. Ropa ajustada y calzado de seguridad: Es importante usar

ropa que no quede suelta para evitar que se enganche en partes

móviles de la máquina y calzado con punta reforzada para

proteger los pies.

6.1.2 Procedimientos de seguridad en la operación

Los procedimientos de seguridad son vitales para minimizar los

riesgos durante el uso de la máquina combinada. Se deben seguir los

siguientes pasos para garantizar una operación segura:

1. Antes de encender la máquina:

o Verificar que todas las protecciones de la sierra y la broca

estén correctamente instaladas.

o Asegurarse de que no haya objetos sueltos en la mesa de

trabajo.

o Comprobar que la máquina esté firmemente sujeta al suelo

y a la pared.

2. Durante la operación:

o Nunca operar la máquina sin el uso adecuado de los

equipos de protección personal.

o Mantener las manos y otras partes del cuerpo alejadas de

las partes móviles.

o Operar la máquina desde una posición estable para evitar

perder el equilibrio.

3. Después de usar la máquina:

o Apagar la máquina y desconectarla de la fuente de energía

antes de realizar ajustes o mantenimiento.

o Esperar a que todas las piezas móviles se detengan

completamente antes de manipularlas.

o Realizar una inspección visual de la máquina para detectar

posibles daños o desgastes.

6.1.3 Seguridad eléctrica

La seguridad eléctrica es crucial para evitar descargas eléctricas y

otros accidentes relacionados con el sistema eléctrico de la máquina.

Se deben seguir estas recomendaciones:

1. Inspección del sistema eléctrico:

o Verificar periódicamente el estado de los cables y

conexiones para asegurarse de que no haya signos de

desgaste, cortes o daños.

o Comprobar que el disyuntor, la termomagnética y el

contactor estén funcionando correctamente.

2. Precauciones al trabajar con la electricidad:

o Siempre desconectar la máquina de la corriente antes de

realizar cualquier tarea de mantenimiento eléctrico.

o Utilizar herramientas con aislamiento adecuado para

realizar reparaciones eléctricas.

3. Instalación del tablero eléctrico:

o Asegurarse de que el tablero esté instalado en un lugar

accesible y protegido de la humedad y el polvo.

o Probar el botón de parada de emergencia regularmente

para garantizar su funcionamiento.

6.2 Higiene en el entorno

Mantener el área de trabajo limpia y organizada es fundamental

para prevenir accidentes y asegurar una operación eficiente. La

limpieza adecuada de la máquina y del entorno de trabajo también

prolonga la vida útil de los componentes.

6.2.1 Limpieza de la máquina y el área de trabajo

1. Limpieza de la máquina:

o Después de cada uso, limpiar la máquina combinada para

eliminar residuos de madera, polvo y virutas.

o Utilizar un cepillo o un soplador de aire para limpiar las

partes móviles sin dañarlas.

o Asegurarse de que no queden restos de materiales en el

área de corte o perforado.

2. Organización del área de trabajo:

o Mantener el área de trabajo libre de obstáculos para evitar

tropezones y accidentes.

o Almacenar las herramientas y materiales en lugares

designados para facilitar el acceso y reducir el desorden.

o Disponer de un sistema para la recolección y eliminación

de polvo y residuos de madera generado durante las

operaciones.

3. Manejo de residuos:

o Desechar adecuadamente los residuos de madera y otros

materiales generados durante el uso de la máquina.

o Usar contenedores de desechos adecuados para evitar la

acumulación de residuos inflamables en el área de trabajo.

Con estas medidas de seguridad e higiene, se asegura un entorno de

trabajo más seguro y eficiente, minimizando riesgos para el operador

y extendiendo la vida útil de la máquina combinada.

Capítulo 7:

Bibliografía

A continuación, se detallan las fuentes utilizadas y consultadas para

el desarrollo del proyecto de la máquina combinada, así como para la

elaboración de los capítulos relacionados con diseño, cálculos,

mantenimiento y seguridad.

1. Libros y manuales técnicos:

o Shigley, J. E., & Mischke, C. R. (2014). Manual de

Ingeniería Mecánica. McGraw-Hill Education. Utilizado

como referencia para el cálculo de sistemas de transmisión

y diseño de componentes mecánicos.

o Chapman, S. J. (2011). Electric Machinery Fundamentals.

McGraw-Hill. Consultado para los cálculos de potencia,

intensidad, y sistemas eléctricos relacionados con motores

eléctricos.

o Normas ISO:

ISO

9001: Gestión de la calidad. Norma

internacional que detalla los requisitos para un

sistema de gestión de calidad.

ISO 14001: Gestión ambiental. Directrices para la

gestión

efectiva

del

impacto

ambiental

y

sostenibilidad en procesos de fabricación y diseño.

2. Normas y estándares:

o IEEE

(Institute of Electrical and Electronics

Engineers): Consultado para obtener información técnica

sobre estándares eléctricos, instalación segura y

mantenimiento de sistemas electromecánicos.

o Reglamentos

eléctricos

nacionales

e

internacionales: Utilizados para garantizar la seguridad y

eficiencia en el diseño e instalación del sistema eléctrico

monofásico.

3. Páginas web y recursos en línea:

o Schneider Electric y Siemens: Sitios web corporativos

utilizados como referencia para especificaciones y

recomendaciones sobre el uso de disyuntores, contactores

y otros dispositivos eléctricos.

o Instructables.com

y plataformas de bricolaje:

Consultadas para obtener ideas prácticas sobre la

construcción de sistemas de poleas, transmisiones y

ensamblajes de máquinas de baja potencia.

4. Experiencia y práctica común en la industria:

o Basado en la experiencia acumulada durante años como

docente

de

Proyecto

Electromecánico,

Procesos

Productivos y Organización Industrial en una Escuela

Técnica Profesional.

o Procedimientos estándar en la industria para la operación,

mantenimiento y ensamblaje de máquinas combinadas de

baja potencia, adquiridos a través de la práctica profesional

en el sector.

Estas fuentes han servido de base para desarrollar un diseño técnico

robusto y seguro, así como para cumplir con los estándares de calidad

y seguridad en la fabricación de la máquina combinada.

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados