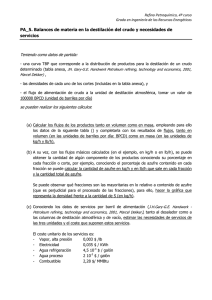

“REFINACIÓN DE PETRÓLEO” © 2017 John Crane All Rights Reserved Refinación de Petróleo REFINERÍA Una refinería es un enorme complejo donde ese petróleo crudo se somete en primer lugar a un proceso de destilación o separación física y luego a procesos químicos que permiten extraerle buena parte de la gran variedad de componentes que contiene. Los procesos de refinación mas comunes en una refinería son: • Procesos de Fraccionamiento (Destilación) • Procesos de Conversión (Descomposición, Unificación, Reorganización) • Procesos de Tratamiento Procesos de Fraccionamiento DESTILACIÓN ATMOSFERICA El primer paso de la refinación del petróleo crudo se cumple en las torres de "destilación primaria" o "destilación atmosférica". En su interior, estas torres operan a una presión cercana a la atmosférica y están divididas en numerosos compartimientos a los que se denominan "bandejas" o "platos" generalmente de 30 a 50 bandejas. Cada bandeja tiene una temperatura diferente y cumple la función de fraccionar los componentes del petróleo. Procesos de Fraccionamiento DESTILACIÓN ATMOSFERICA El crudo llega a estas torres después de pasar por un horno, donde se "cocina" a temperaturas de hasta 400 °C que lo convierten en vapor. Esos vapores entran por la parte inferior de la torre de destilación y ascienden por entre las bandejas. A medida que suben pierden calor y se enfrían. Cuando cada componente vaporizado encuentra su propia temperatura, se condensa y se deposita en su respectiva bandeja, a la cual están conectados ductos por los que se recogen las distintas corrientes que se separaron en esta etapa. Las fracciones lateralmente retiradas son sometidas además a un fraccionamiento complementario llamado "stripping" en columnas anexas llamadas "strippers" para eliminar las fracciones ligeras aun disueltas Procesos de Fraccionamiento DESTILACIÓN ATMOSFERICA Al fondo de la torre cae el "crudo reducido", es decir, aquel que no alcanzó a evaporarse en esta primera etapa. Se cumple así el primer paso de la refinación. De abajo hacia arriba se han obtenido, en su orden: gasóleos, ACPM, queroseno, turbosina, nafta y gases ricos en butano y propano. Algunos de estos, como la turbosina, queroseno y ACPM, son productos ya finales. Las demás corrientes se envían a otras torres y unidades para someterlas a nuevos procesos, al final de los cuales se obtendrán los demás derivados del petróleo. Procesos de Fraccionamiento DESTILACIÓN ATMOSFERICA Procesos de Fraccionamiento DESTILACIÓN AL VACIO La torre de "destilación al vacío" recibe el crudo reducido de la columna de destilación atmosférica y saca gasóleos pesados, bases parafínicas y residuos. En el fondo de la columna de destilación atmosférica queda un residuo cuyo punto inicial es de 380°C. Este residuo atmosférico se envía como material de alimentación a la entrada de la columna de vacío. Todos los componentes de los hidrocarburos que no pueden ser extraídos en la columna atmosférica sin sufrir el fenómeno de craqueo térmico, debido a su muy alto punto de ebullición a presión atmosférica, aquí se destilan bajo un vacío relativo. Procesos de Fraccionamiento DESTILACIÓN AL VACIO La columna de vacío comprende solamente de 8 a 20 bandejas o empaquetadoras (o una alternancia de las dos), operando a una presión del orden de 40 mm de Hg (la presión atmosférica es igual a 760 mm de Hg). Allí la vaporización del material de alimentación se ve favorecida por la inyección de vapor y se crea el vacío usando una serie de eyectores de vapor. Procesos de Fraccionamiento DESTILACIÓN AL VACIO A la salida de la columna de vacío se pueden extraer : • Gasóleo bajo vacío • Destilado ligero bajo vacío • Destilado pesado bajo vacío, • Residuo bajo vacío. Las dos primeras fracciones se pueden utilizar como suplementos en varias mezclas de productos acabados, y también como cargas para una unidad de craqueo catalítico, por ejemplo, el FCC (Fluid Catalytic Cracking). En cuanto al residuo de vacío servirá como carga al viscorreductor. Aquí hay que señalar que también se puede enviar el residuo atmosférico como carga al viscorreductor si éste es demasiado viscoso. Procesos de Conversión (DESCOMPOSICIÓN) EL CRAQUEO. La simple destilación de petróleo crudo produce cantidades y tipos de productos que no son consistentes con los exigidos por el mercado y se requiere un proceso de cambio en la refinación de la mezcla de productos que alteren la estructura molecular de los hidrocarburos. Una de las formas de lograr este cambio es a través del "craqueo“. Procesos de Conversión (DESCOMPOSICIÓN) PROCESO DE CRAQUEO El craqueo es un proceso que rompe el punto de ebullición de fracciones de petróleo más pesado para convertirlo en productos más valiosos, tales como gasolina, aceite combustible y gasoil. Los dos tipos básicos son: • Craqueo Térmico mediante calor y presión • Craqueo Catalítico (Craqueo Catalítico Fluidificado e Hidrocraqueo). Procesos de Conversión (DESCOMPOSICIÓN) CRAQUEO TÉRMICO El primer proceso de craqueo térmico se desarrolló alrededor de 1913, en este proceso combustibles destilados y aceites pesados son calentados bajo presión en grandes tambores hasta que son craqueados en moléculas más pequeñas que tienen mejores características antidetonantes, pero que produce grandes cantidades de sólidos de coque no deseados. Este primer proceso de craqueo térmico se desarrolló con las siguientes aplicaciones: visbreaking, craqueo a vapor, y coque. Procesos de Conversión (DESCOMPOSICIÓN) VISBREAKING Es una forma leve de craqueo térmico, reduce significativamente la viscosidad del residuo de petróleo crudo pesado, sin afectar el rango del punto de ebullición. Residual de la torre de destilación atmosférica se calienta (430°C a 510°C) a presión atmosférica y ligeramente craqueado en un calentador, a continuación se enfría con gasoil en una torre de destilación para controlar el sobre craqueo. Procesos de Conversión (DESCOMPOSICIÓN) CRAQUEO A VAPOR. Es un proceso petroquímico utilizado a veces en las refinerías para producir materias primas olefinicas (por ejemplo, el etileno) usados en la fabricación de productos petroquímicos. El rango de materia prima desde etano hasta gas oil de vacío, tiene un volumen de subproductos de mayor rendimiento como la nafta. Los más comunes son etano, butano y nafta. El craqueo a vapor se lleva a cabo a temperaturas de 815°C a 870°C y presiones ligeramente por encima de la presión atmosférica. La nafta producida a partir del craqueo a vapor contiene benceno, que se extrae antes que el hidrógeno. Residuales del craqueo a vapor a veces se mezclan con los combustibles pesados. Procesos de Conversión (DESCOMPOSICIÓN) COQUIZACIÓN. Es una forma fuerte de craqueo térmico utilizado para convertir residuos pesados en productos ligeros o destilados. La coquización produce directamente gasolina (coquizador nafta) y varias fracciones de destilación media usadas como materia prima de craqueo catalítico. El proceso reduce completamente el hidrógeno, el residuo es una forma de carbono llamada "coque". Los dos procesos de coquización más comunes son: • Coquización retardada • Coquización continua (de contacto o líquido). Procesos de Conversión (DESCOMPOSICIÓN) COQUIZACIÓN RETARDADA. En la coquización retardada, la carga caliente (por lo general, residuo atmosférico de las torres de destilación) se transfiere a grandes tambores de coque que proporcionan largo tiempo de residencia, necesarios para permitir que las reacciones de craqueo procedan a su conclusión. Procesos de Conversión (DESCOMPOSICIÓN) COQUIZACIÓN CONTINUA. Es un proceso de craqueo que opera a temperaturas superiores a los de la coquización retardada. En la coquización continua, el craqueo térmico se produce mediante la transferencia de calor a partículas de coque reciclado caliente usado como materia prima en un mezclador radial, llamado reactor a una presión de 3,4 bar Procesos de Conversión (DESCOMPOSICIÓN) CRAQUEO CATALÍTICO Es un proceso mediante el cual el petróleo es craqueado en presencia de un catalizador. Los procesos mas comunes de craqueo catalítico son: • Craqueo catalítico fluidificado (FCC) • Hidrocraqueo. Procesos de Conversión (DESCOMPOSICIÓN) CRAQUEO CATALITICO EN LECHO FLUIDO El craqueo catalítico en lecho fluido es un proceso de refinado que está diseñado para transformar, en presencia de un catalizador, las fracciones de hidrocarburos de cadena larga y pesadas en fracciones ligeras listas para ser utilizadas en la fabricación de combustible. En presencia de un catalizador, a alta temperatura (450 - 550 ° C) y a presión atmosférica, se rompen las moléculas grandes de los hidrocarburos en moléculas más pequeñas que tienen un alto índice de octano. Procesos de Conversión (DESCOMPOSICIÓN) CRAQUEO CATALITICO EN LECHO FLUIDO Los primeros catalizadores estaban constituidos por sílice-alúmina cuyo carácter ácido activa la rotura del enlace entre los átomos de carbono. Estos catalizadores se han mejorado con la incorporación de tamices moleculares y de tierras raras. Así, las operaciones de craqueo pueden llevarse a cabo a una temperatura inferior a la presión normal. Los depósitos de coque son un problema técnico importante, ya que requieren la regeneración constante del catalizador. Procesos de Conversión (DESCOMPOSICIÓN) CRAQUEO CATALITICO EN LECHO FLUIDO El proceso industrial más utilizado es el FCC (Fluid Catalytic Cracking). Se basa en la utilización de un lecho fluido como catalizador. El catalizador, que tiene un tamaño de partícula de aproximadamente 50 micras, se coloca en suspensión en la carga, la cual, después del precalentamiento, se inyecta en el reactor en forma gaseosa. El efluente, liberado de las unidades de catalizador por medio de un "ciclón" se envía a la columna de fraccionamiento. Aquí, por este método, el catalizador fluye de manera continua, hacia el regenerador en el que se insufla el aire de combustión, que luego vuelve al reactor. Por esta razón es llamado Fluid Catalytic Cracking Procesos de Conversión (DESCOMPOSICIÓN) CRAQUEO CATALITICO EN LECHO FLUIDO Las cargas que alimentan la FCC proceden de la destilación al vacío, son los destilados ligeros y pesados de vacío. Tras el paso de las cargas en los reactores todos los productos pasan por un fraccionador y a la entrada y a la salida se pueden recoger los siguientes productos: • Gas combustible que se dirige a la red de gas combustible, • Fracción C3 / C4 a tratar en la planta de gas, esta sección contiene una gran cantidad de olefinas tales como los butenos. • Gasolina total de FCC que, después de la desulfuración, se utilizará en la fabricación de los combustibles, • Gasóleo ligero de FCC que será utilizado para la fabricación de diésel para automóviles o combustible para calefacción, • Diésel pesado de FCC que se utiliza en la fabricación de fueloil. Procesos de Conversión (DESCOMPOSICIÓN) CRAQUEO CATALITICO EN LECHO FLUIDO A partir de los gases craqueados que contienen una gran cantidad de olefinas, se puede, por alquilación (polimerización), realizar la síntesis de gasolinas de alto octanaje. La Unidad de Craqueo Catalítico o Cracking recibe gasóleos y crudos reducidos para producir fundamentalmente gasolina y gas propano Procesos de Conversión (DESCOMPOSICIÓN) HIDROCRAQUEO El hidrocraqueo es un procedimiento para convertir los destilados de petróleo pesados en fracciones ligeros de alto valor de mercado. Este método se implementa bajo una alta temperatura del orden de 250°C a 450°C y una fuerte presión de hidrógeno (entre 50 y 150 bar) en presencia de un catalizador en un lecho fijo. A esta temperatura, se craquean las moléculas largas y aparecen moléculas de olefinas, pero en presencia de hidrógeno a alta presión, la hidrogenación de estas olefinas es parcial y también se forman compuestos aromáticos. Procesos de Conversión (DESCOMPOSICIÓN) HIDROCRAQUEO Los compuestos pesados intermedios son responsables de la formación del coque. Cabe señalar también que con este proceso, el consumo de hidrógeno es bastante grande, del orden de 200 a 700 m3 de H2 /m3 por carga. Las cargas utilizadas en este proceso son destilados ligeros y pesados al vacío y el destilado pesado Visbreaker. Procesos de Conversión (DESCOMPOSICIÓN) HIDROCRAQUEO Los efluentes de la unidad después del fraccionamiento son: • Gas combustible dirigido a la red de gas combustible, • Fracción C3 / C4, • Nafta ligera utilizada para las mezclas de combustible, • Nafta pesada que se utiliza como material de carga para el reformador, • Queroseno para la mezcla kero, • Gasóleo para la mezcla de combustible diésel, • Residuo para la mezcla de fueloil Procesos de Conversión (DESCOMPOSICIÓN) DIFERENCIAS ENTRE EL CRAQUEO CATALITICO EN LECHO FLUIDO Y EL HIDROCRAQUEO • • • El craqueo catalítico en lecho fluido elimina el carbono de la carga craqueada y da principalmente gasolina y olefinas (propileno, butileno), interesantes para la industria química. El hidrocraqueo añade hidrógeno a la carga craqueada mientras se elimina el azufre y da principalmente diésel para motores diésel y queroseno para aviones. El hidrocraqueo produce gases de efecto invernadero indirectamente durante la producción de hidrógeno a partir de gas natural en una Steam Methane Reforming. Procesos de Conversión (DESCOMPOSICIÓN) DIFERENCIAS ENTRE EL CRAQUEO CATALITICO EN LECHO FLUIDO Y EL HIDROCRAQUEO • • • • El craqueo catalítico en lecho fluido emite gases de efecto invernadero durante la regeneración del catalizador mediante combustión del coque depositado sobre el mismo. El craqueo catalítico en lecho fluido utiliza un catalizador en un lecho circulante mientras que el hidrocraqueo se realiza en un lecho fijo. El hidrocraqueo debe ser detenido para renovar el catalizador a diferencia del craqueo catalítico en lecho fluido. A diferencia del hidrocraqueo, el modo de uso de un catalizador de lecho fluido en el craqueo catalítico permite regenerar el catalizador y permite al craqueo catalítico en lecho fluido hacer una conversión profunda y una valorización de los residuos atmosféricos, nombre dado a los vapores del fondo de la torre de destilación atmosférica. Procesos de Conversión (UNIFICACIÓN) ALQUILACIÓN La alquilación es un proceso que sintetiza las parafinas ramificadas a partir del isobutano (C4H10) y de olefinas ligeras (buteno: C4H8) para obtener componentes de combustibles de alto octanaje. Esta operación es lo contrario del craqueo. La reacción se realiza en fase líquida en presencia de un catalizador que puede ser ácido sulfúrico (H2SO4) o ácido fluorhídrico (HF). El compuesto resultante se conoce como alquilato (trimetilpentano) en la jerga del petróleo y que entra en la composición de las gasolinas. Procesos de Conversión (UNIFICACIÓN) POLIMERIZACIÓN La polimerización en la industria petrolera es el proceso de formulación de gases ligeros de olefinas como etileno, propileno, butileno en hidrocarburos de alto peso molecular y mayor numero de octano que pueden ser utilizados como componentes para mezclar con la gasolina. La polimerización combina dos o mas moléculas idénticas de olefinas para formar una sola molécula con los mismos elemento y en las mismas proporciones que las moléculas originales. La polimerización puede llevarse a cabo térmicamente o en presencia de un catalizador a temperaturas mas bajas Procesos de Conversión (ALTERACIÓN O REORGANIZACIÓN) ISOMERIZACIÓN La isomerización es una operación que transforma una parafina lineal en parafina isómera con el fin de aumentar el número de octanos. La carga de una unidad de isomerización es nafta ligera (C5-C6). El compuesto resultante se designa con el nombre de isomerizado en la jerga del petróleo, y también entra en la composición de las gasolinas. Procesos de Conversión (ALTERACIÓN O REORGANIZACIÓN) REFORMADO CATALITICO El reformado catalítico tiene como objetivo transformar constituyentes aromáticos nafténicos en constituyentes con alto octanaje que sirva para la mezcla en gasolinas. La unidad de reformado consiste esencialmente en una serie de tres reactores que contienen el catalizador y un fraccionador para la separación de los diferentes productos a la salida de los reactores. Este catalizador es muy sensible a la presencia de compuestos de azufre y nitrógeno, así el material de alimentación de reformado debe estar libre de azufre y de nitrógeno y sus derivados. Procesos de Conversión (ALTERACIÓN O REORGANIZACIÓN) REFORMADO CATALITICO La reacción transcurre a baja presión (<10 bar) y una temperatura elevada del orden de 550 °C con la producción de hidrógeno a partir de moléculas nafténicas. Esta es una reacción endotérmica, de hecho, los enlaces en las moléculas de hidrógeno nafténicos se abren y la liberación de estas moléculas da lugar a moléculas aromáticas principalmente benceno. El benceno es un hidrocarburo aromático cuya molécula tiene forma hexagonal con 3 dobles enlaces y cuya fórmula química es C6H6. . Procesos de Conversión (ALTERACIÓN O REORGANIZACIÓN) REFORMADO CATALITICO En esta unidad se obtiene benceno por deshidrogenación parcial de ciclohexano (C6 H12). La carga de la unidad puede venir de varias unidades tales como naftas pesadas de la destilación atmosférica después de pasar hidrotratamiento o bien del hidrocraqueo. . Procesos de Conversión (ALTERACIÓN O REORGANIZACIÓN) REFORMADO CATALITICO A la salida del fraccionador aparecen los siguientes productos: • Hidrógeno • Gas combustible • Fracción propano / butano • Fracción pentano • Reformado, que entra en la composición de las gasolinas El hidrógeno se utiliza para hidrotratamiento y para hidrodesulfuración, el gas combustible se envía a la red de gas combustible, la fracción C3 / C4 se envía como carga a la planta de gas, la fracción pentano, y el reformado se envían al almacenamiento como base para las mezclas de carburante . Procesos de Tratamiento TRATAMIENTO Los procesos de tratamiento están encaminados a preparar los flujos de hidrocarburos a un procesamiento adicional para llegar a los productos terminados. El tratamiento puede incluir la eliminación o separación de aromáticos y naftenos así como las impurezas y contaminantes indeseables. El tratamiento puede implicar la separación física o química, tales como la disolución, absorción, precipitación o utilizando una variedad y combinaciones de procesos. El tratamiento se puede realizar en una etapa intermedia del proceso de refinación, o justo antes de enviar el producto terminado al almacén Hidrotratamiento, Extracción de solventes, Edulcoración, Desalación, Desulfuración, Aminas o unidad de Merox Procesos de Tratamiento HIDROTRATAMIENTO El hidrotratamiento catalítico es un proceso que se utiliza para eliminar el 90% de contaminantes como nitrógeno, azufre, oxigeno y metales a partir de fracciones de petróleo liquido, estos contaminantes si no se eliminan de las fracciones de petróleo a medida que viajan a través de las unidades de procesamiento de la refinería, pueden tener efectos perjudiciales en los equipos, los catalizadores y la calidad del producto terminado. Por lo general el hidrotratamiento se realiza antes de procesos tales como reformado catalítico para evitar que el catalizador se contamine con materia prima sin tratar. El hidrotratamiento también se utiliza antes del craqueo catalítico para reducir la cantidad de azufre y mejorar el rendimiento del producto, para actualizar destilados de fracciones medias de petróleo en kerosén, gasoil para combustible y calefacción. El hidrotratamiento además convierte olefinas y aromáticos en compuestos saturados Procesos de Tratamiento HIDROTRATAMIENTO La fracción nafta, salida de la parte alta de la columna de destilación contiene una mezcla de todos los gases y de nafta total. Antes de la separación en diferentes porciones más pequeñas, se pasa la nafta por una unidad de hidrotratamiento para eliminar todo el azufre que contiene. Esta unidad consta de un bucle de carga de hidrógeno, presurizado por un compresor a través de un reactor que contiene un catalizador. Esto facilita la transformación de los compuestos de azufre en sulfuro de hidrógeno (H2S), más fáciles de evacuar. Procesos de Tratamiento HIDROTRATAMIENTO La reacción consume hidrógeno por lo que se realiza constantemente una aportación de este, por lo general desde la unidad de reformado catalítico que produce hidrógeno. La gasolina y el sulfuro de hidrógeno formado se separan en sucesivos separadores de bolas, en un proceso en el que se extrae un gas rico en hidrógeno enviado a través del bucle y un gas rico en sulfuro de hidrógeno. A continuación, la gasolina es strippée de este modo se libera del sulfuro de hidrógeno que se separa en la parte superior del separador como gases ácidos tratados en unidades de aminas. . Procesos de Tratamiento HIDROTRATAMIENTO El azufre es un producto altamente corrosivo por lo que los catalizadores contenidos en otras unidades son atacados y se vuelven inactivos al paso de productos que contienen azufre, por lo que, los otros productos comerciales extraídos de esta nafta, tales como el propano o el butano no deben contener azufre o compuestos sulfurados. Procesos de Tratamiento HIDROTRATAMIENTO Antes del fraccionamiento de la nafta en más cadenas menores, se elimina el azufre contenido en esta fracción, combinándolo con hidrógeno para formar sulfuro de hidrógeno de fórmula H2S, que se lleva a una planta Claus para producir azufre líquido. También se puede mantener el corte total de nafta, sin hacer nuevas divisiones y utilizarlo como materia prima para la planta de craqueo a vapor. El hidrógeno utilizado proviene de la unidad de reformado catalítico. Procesos de Tratamiento ESTABILIZADOR DE NAFTA La fracción de nafta total después del hidrotratamiento y de eliminar su azufre se envía como alimentación a un estabilizador (o fraccionador). Esta columna funciona a una relación de reflujo muy alta bajo una presión del orden de 5 a 10 bar con el fin de eliminar todo el gas y ajustar la presión de vapor de la fracción de nafta. A la salida de esta unidad, todos los gases de C4 (es decir, butano y todos los gases más ligeros que éste) se envían a la "planta de gas" para el tratamiento. Procesos de Tratamiento ESTABILIZADOR DE NAFTA En el estabilizador (también conocido como desbutanizador) la nafta se separa en dos fracciones: nafta ligera y nafta pesada. La primera tiene un punto de ebullición final de 80 °C a 100 °C) y la segunda puede tener un punto final de destilación de 150°C a 180 °C. La nafta ligera se envía para su almacenamiento como base de mezcla (o blendstock en inglés) para su uso posterior en la fabricación de combustibles. La nafta pesada se envía como materia prima para alimentar la unidad de "reformado catalítico“. Procesos de Tratamiento EXTRACCIÓN DE SOLVENTES El objetivo de la extracción del solvente es evitar la corrosión, la protección del catalizador en los procesos subsecuentes y mejorar los productos terminados mediante la eliminación de Insaturados e hidrocarburos aromáticos de los lubricantes y grasas. Es un método ampliamente utilizado en el refinado de aceites lubricante. Desde la destilación (fraccionamiento) que es la separación de los productos petrolíferos en grupos sólo por sus puntos de ebullición, pueden permanecer impurezas, estas incluyen compuestos orgánicos que contienen azufre, nitrógeno y oxígeno, sales inorgánicas, metales disueltos y sales solubles presentes en el crudo como materia prima. Procesos de Tratamiento EDULCORACIÓN El tratamiento de edulcoración es un medio por el cual los contaminantes tales como los compuestos orgánicos que contienen azufre, nitrógeno y oxígeno, metales disueltos, sales inorgánicas y las sales solubles emulsionadas disueltas en agua se eliminan de las fracciones de petróleo. Las refinerías de petróleo tienen en elección distintos procesos de tratamiento de edulcoración, pero el propósito principal de la mayoría de ellos es la eliminación de compuestos de azufre no deseados. Procesos de Tratamiento EDULCORACIÓN La edulcoración es un tratamiento importante en la refinación de Gasolina, se trata a los compuestos de azufre (sulfuro de hidrógeno, tiofeno y mercaptanos) para mejorar el color, olor y estabilidad a la oxidación. La edulcoración también reduce las concentraciones de dióxido de carbono. Una variedad de productos intermedios y terminados, incluyendo destilados intermedios, gasolina, kerosén, combustible de aviación y gases ácidos son secos y endulzados. Procesos de Tratamiento DESALACIÓN O DESHIDRATACIÓN Es la remoción de los contaminantes del crudo como agua, sales inorgánicas, sólidos en suspensión y traza de metales solubles en agua a fin de reducir la corrosión, las incrustaciones de los equipos y prevenir el daño de los catalizadores de unidades de procesamiento en el proceso de refinación. Procesos de Tratamiento HIDRODESULFURIZACIÓN DE LA FRACCIÓN DE GASOLEO El gasóleo (ligero o medio) de la destilación atmosférica, si procede de un crudo SELV (muy bajo contenido de azufre) se envía tal cual al almacenamiento de productos intermedios que se utilizarán para diferentes mezclas. Pero si se trata de un crudo ácido MTS (contenido medio de azufre) o HTS (alto contenido de azufre), debe pasar a la hidrodesulfuración para quitarle el azufre. Como en el hidrotratamiento, la hidrodesulfuración es un tratamiento a base de hidrógeno en presencia de un catalizador para convertir el contenido de azufre del gasóleo en sulfuro de hidrógeno (H2S) y este gas se envía a una unidad de absorción de aminas. Procesos de Tratamiento HIDRODESULFURIZACIÓN DE LA FRACCIÓN DE GASOLEO En la unidad de absorción de aminas, el H2S se lava con DEA (Di Etanol Amina) en un absorvedor. El gas lavado se envía a la red de gas combustible de la refinería, la DEA cargada de H2S se trata con un regenerador, allí se destila y el H2S se recupera en la cabeza de la columna. Se envía a una "planta de azufre", basada en el proceso de Claus para producir azufre líquido. El endurecimiento de la legislación sobre las emisiones a la atmósfera obliga a la instalación de un procesamiento adicional en las plantas de azufre, el TGT (tratamiento de gas de cola), lo que amplía aún más la conversión de H2S y mejora la calidad de las emisiones. Procesos de Tratamiento UNIDAD DE AMINAS En la unidad de aminas eliminan los contaminantes ácidos de gas de las corrientes de hidrocarburos. En las plantas de aminas, el gas y las corrientes de hidrocarburos líquidos que contienen dióxido de carbono y/o sulfuro de hidrógeno se cargan a una torre de absorción de gases o líquidos contactores donde los contaminantes ácidos son absorbidos por soluciones de aminas, MEA (mono etanol amina), DEA (di etanol amina) y MDEA (metil di etanol amina) en contracorriente. El gas despojado o líquido se retira de la cabeza, y la amina se envía a un regenerador. En el regenerador, los componentes del ácido se eliminan por el calor y por la acción de ebullición y la amina es reciclada Procesos de Tratamiento UNIDAD DE MEROX Otro método para la eliminación de compuestos de azufre contenidos en el queroseno es mediante el procesado en una unidad de ablandamiento (sweetening) como la MEROX, es un tratamiento con sosa (hidróxido de sodio). Este método sólo se utiliza para fracciones que contienen pocos productos sulfurados especialmente mercaptanos. En este método, a diferencia del hidrotratamiento, no se elimina el azufre contenido en la fracción, sino que se transforma. Los corrosivos mercaptanos se convierten en disulfuros no corrosivos. Estos no se eliminan y permanecen en la fracción, pero no tienen actividad corrosiva. La MEROX extractiva, variante del proceso MEROX, puede eliminar el disulfuro formado. Procesos de Tratamiento UNIDAD DE MEROX El queroseno, despojado de azufre, se envía al almacenamiento para su uso en la fabricación de JET A-1, combustible para aviones. Las especificaciones técnicas del JET A-1 son bastante severas, especialmente desde el punto de vista de la congelación, que tiene que estar por debajo del nivel de contenido en azufre del producto. Las normas internacionales para el punto de congelación del JET A-1 son de -47 ° C. De hecho, a 11 000 metros de altitud, la temperatura exterior puede bajar a -65 ° C, y uno puede imaginar fácilmente las consecuencias para un vuelo si el combustible se congela en los depósitos Procesos de Tratamiento TRATAMIENTO DE LA FRACCIÓN DE QUEROSENO Dependiendo de las necesidades del momento, el refinador puede establecer el punto inicial de corte de queroseno en 150 °C o 180 ° C. El punto de ebullición final de esta sección es generalmente de 225 °C pero también puede llegar a 250°C. Si este corte proviene de un crudo MBTS (muy bajo contenido de azufre), no es necesario su tratamiento. Si se trata de un crudo que contiene azufre, se envía la fracción a la unidad de hidrotratamiento para eliminar el azufre que contenga. Este último, en presencia de hidrógeno se transforma en sulfuro de hidrógeno que será enviado a la red de gas Rico en H2S y enviado en carga a una planta Claus (de seguridad para con el medio ambiente).