Presentacion Industria Petróleo

Anuncio

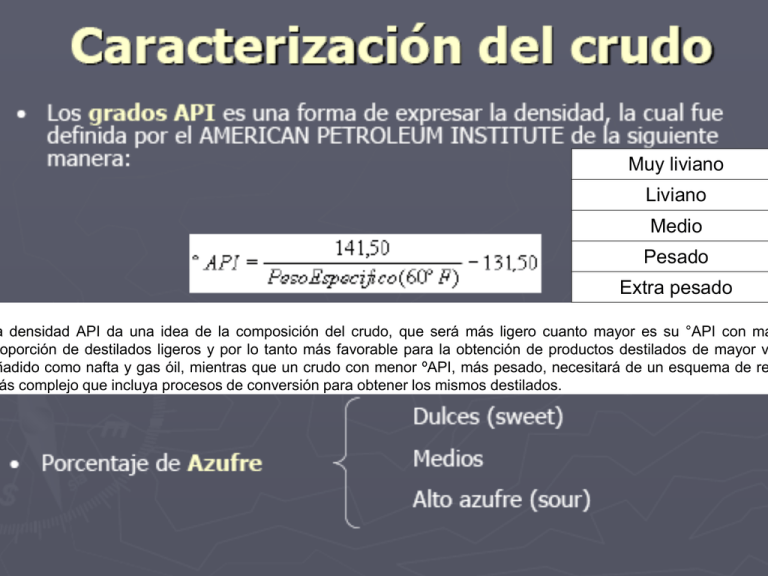

Muy liviano Liviano Medio Pesado Extra pesado a densidad API da una idea de la composición del crudo, que será más ligero cuanto mayor es su °API con ma oporción de destilados ligeros y por lo tanto más favorable para la obtención de productos destilados de mayor v ñadido como nafta y gas óil, mientras que un crudo con menor ºAPI, más pesado, necesitará de un esquema de re ás complejo que incluya procesos de conversión para obtener los mismos destilados. DESTILACIÓN TBP Es una destilación fraccionada efectuada en un equipo de destilación provisto con un relleno y un reflujo capaz de producir una buena separación de los componentes. Aproximadamente tiene 15 platos teóricos y un reflujo igual a 5. Grafica % de destilado vs T. Métodos a consultar: A.S.T.M. D-2892 CRUDO 800 700 T (ºC) 600 500 400 300 200 100 0 0 20 40 %LV 60 80 100 AGUA Infraestructura de Refinación en Argentina REFINERÍAS DEL PAÍS Refinor Campo Durán 26.1 KBD IC: 1.0 YPF Lujan de cuyo 105.5 KBD IC: 11.0 Oíl Petróleo San Lorenzo 50.3 KBD IC: 3.0 Axión Campana 88 KBD IC: 7.3 REFINOR 4% OIL 8% OTRAS 2% PETROBRAS 5% YPF 50% AXIÓN 14% YPF Plaza Huincul 25 KBD IC: 1.9 Petrobras Bahía Blanca 30.5 KBD IC: 6.6 Shell Dock Sud 107 KBD IC: 6.4 YPF La Plata 189 KBD IC: 11.6 Otras 12 KBD IC: Índice de Complejidad SHELL 17% Total Capacidad de Elaboración 633.400 bep/día YPF Petrobras Shell Refinor (50% de YPF) Axión Otras (DAPSA, Sol) Oil Rendimientos según tipo de crudo y esquema. Los rendimientos de los distintos productos dependen del tipo del tipo de crudo procesado y el esquema de refinación. Crudo liviano Esquema de refino Refinería Refinería simple compleja 2% 25% 5% 40% 35% 38% 55% 0% 1% 14% 23% Crudo pesado Gases Naftas Destilados Medios Fueloil y otros 62% 5% 30% 50% 15% Valor del barril refinado Valor del barril refinado Tipo de crudo CRACKING CRACKING Ruptura Molecular Procedimientos de calor y presión transforman a los hidrocarburos de alto peso molecular y punto de ebullición elevado en hidrocarburos de menor peso molecular y punto de ebullición Técnicas: • Térmico (1913) • Catalítico (1930) • Hidrocraking(1960) Crear más productos de valor (aumenta la cantidad de naftas) Nafta liviana Nafta pesada Kerosene TOPPING Gas Oil Liviano Crudo reducido DESTILACIÓN AL VACÍO G O P GOP (25%) A s f a l t o CRACKING TERMICO Gas Oil Pesado Propano Nafta Diesel Oil GOP COQUE Gas residual Propano Butano (FCC) Butano HIDROCRACKING Gases Livianos CRACKING CATALÍTICO Gas residual GOL (25%) Naftas Livianas Nafta Pesada Diesel Oil Nafta JP1 Horno Revoiler Gas Oil a Producción CRACKING TERMICO • • • • Tres finalidades: Obtención de una materia prima petroquímica (etileno) Obtención del coque Reductor de viscosidad del Fuel Oil Coquizado Retardado Este proceso tiene por objeto la ruptura (cracking) de cadenas de hidrocarburos de alto peso molecular, mediante la acción combinada de alta temperatura y tiempo de residencia. Como consecuencia de las reacciones también se produce carbón residual (coque). Diagrama de proceso • La carga entra a 310°C ,pasa al horno de coquización y se calienta hasta altas temperaturas( aproximadamente 510º C) • Luego de pasar por el horno se “retarda” el material caliente durante 24hs en las cámaras de reacción. • El coque se retira de la cámara por medio de trépanos, los cuales lo van cortando, ayudado con agua a presión mayor a 100kg/cm2 Reacciones Producidas en Cámaras • Reacciones primarias Se producen rupturas de largas moléculas obteniendo parafinas, olefinas, ciclo olefinas y aromáticos. • Reacciones secundarias Son fundamentalmente reacciones de polimerización y condensación, que finalmente producen coque. Variables de Proceso Temperatura de reacción • Temperatura usual 490-495°C • A mayor temperatura menor tiempo • Temperaturas muy altas producen coque muy duro y temperaturas muy bajas provocan formacion de lodos con alto contenido asfáltico. • Con temperaturas menores a 482°C se produce corrosion del equipo por acido sulfurico. Tiempo de residencia Se consigue en las cámaras de reacción, donde se terminan las reacciones iniciadas en los hornos para que no se acumule carbón en los hornos. Naturaleza de la carga Facilidad de craqueo Aromáticos Naftenicos Olefinas Parafinas Calidad y destino de los productos Hornos • Por la severidad de las reacciones se deposita una película de carbón sobre las paredes interiores de los tubos de los hornos. • Cada 10 a 12 meses es necesario realizarles una limpieza . • El procedimiento de limpieza es el decoquizado térmico con vapor y aire. CRACKING CATALÍTICO • Descompone los HC complejos en moléculas más simples • Exposición, a alta temperatura y baja presión, a catalizadores que favorecen las reacciones químicas. • En todo proceso de craqueo catalítico hay tres funciones básicas: • Reacción: la carga reacciona con el catalizador y se descompone en diferentes hidrocarburos. • Regeneración: el catalizador se reactiva quemando el coque. • Fraccionamiento: la corriente de hidrocarburos craqueados se separa en diversos productos. Los 3 tipos básicos de procesos de Craqueo Catalítico son: • Craqueo catalítico de lecho fluidizado(FCC) • Craqueo catalítico de lecho móvil • Craqueo catalítico termofor(CCT) Craqueo Catalítico de Lecho Fluidizado (FCC) • Las unidades de craqueo catalítico de lecho fluido tienen una sección de catálisis (elevador, reactor y regenerador) y una sección de fraccionamiento, las cuales trabajan conjuntamente como una unidad de proceso integrada. • El FCC utiliza un catalizador finamente pulverizado, suspendido en vapor o gas de petróleo, que actúa como un líquido. El craqueo tiene lugar en la tubería de alimentación (elevador), por lo que la mezcla de catalizador e hidrocarburos fluye a través del reactor. Descripción del Proceso (FCC) Sección de Reacción Los equipos de reacción de las unidades de cracking tienen dos partes fundamentales: • Reactor ( RX ) se produce la reacción de cracking del HC. • Regenerador (RG) se regenera el catalizador del carbón absorbido. Regenerador Dense Phase Bed Catalyst (low carbon) Air Catalyst Catalyst Low (high carbon) Oxygen High Oxygen • Su función es sacarle el coke al catalizador. • Mediante inyección de aire suspende al catalizador y se le quema el coke. • Se agrega un catalizador para provocar combustión completa. • Los ciclones son los responsables de separar el catalizador de los gases. • La planta se auto balancea térmicamente. Ciclón Producto Partículas de catalizador+ Producto Ciclón Fuerza centrífuga Entrada producto+ partículas Partículas Gruesas Parte inferior Partículas Finas + Producto Parte superior FCC balance de calor Flue gas Regenerator Spent Catalyst Reactor Products Heat of Coke Combustion Heat losses Heat Losses Heat of Reaction Recycle Regeneration Air Regenerated Catalyst Fresh Feed Feed Preheater Válvulas Deslizantes • Las válvulas están diseñadas para controlar el flujo del catalizador hacia y desde el regenerador. • La función de la válvula es abastecer suficiente catalizador para calentar la alimentación y lograr la temperatura del reactor deseada. • En una emergencia deberán ser capaces de detener el flujo del catalizador. Cargas Compuesta por: • GO pesado de Vacío • GO pesado de Coque (en menor medida) • GO pesado de Topping Aspectos más importantes de Calidad de la Carga: • Contenido de carbón conradson: mide el potencial de generación de carbón de la carga. • Nivel de contaminantes: en especial níquel y vanadio que son venenos permanentes del catalizador. • Composición química de la carga: las especies químicas predominantes definen la calidad de los productos resultantes y la cantidad de carbón producido. • Si bien las unidades de FCC son muy flexibles y pueden procesar cargas muy diversas, es importante conocer sus características para adecuar la operación. Producciones Variables del Proceso • El proceso de craqueo catalítico es un sistema de equilibrios. Para que la unidad pueda ser operada en forma continua, deben mantenerse tres balances: • Balance de carbón • Balance de calor • Balance de presión • Las modificaciones de variables deben realizarse teniendo en cuenta que se mantengan en equilibrio los tres balances. Las variables de operación se dividen en independientes y dependientes. Variables Operativas Independientes • T° RX • T° precalentamiento de carga • Relación de reciclo • Actividad de catalizador • Modo de combustión • Calidad de la carga • Velocidad espacial Variables Operativas Dependientes • • • • T° RG Velocidad de circulación Conversión Requerimiento de aire Descripción de los Balances • Balance de Calor Variables Independientes Dependiente Balance de carbón Balance de calor Fuente de Calor Combustión del coque absorbido sobre el catalizador agotado • Elevar la temperatura de la carga y productos hasta la temperatura del RX. • Satisfacer la endotermicidad de las reacciones de craqueo. Elevar la temperatura del aire de combustión y transporte hasta la temperatura de los efluentes del regenerador. El calor perdido por las paredes del equipo. Calor necesario para Catalizadores SELECTIVIDAD Producto Deseado Las características más importantes del catalizador son: • • • • • • Actividad Composición química Tamaño de las celdas de la zeolitas Area superficial de zeolitas y matriz. Propiedades texturales: como volumen poral ,densidad, etc. Granulometría Los más usados son: Productos sintéticos cristalinos, llamados zeolitas ó tamices moleculares, fabricados a base de alúmina y sílice. Aditivos Catalizadores con características especiales que preferencian características determinadas en la producción. El más usado es Z5M5 . Comparación Craqueo Catalítico vs Craqueo Térmico • El catalizador marca la diferencia fundamental entre el cracking catalítico y el térmico, conduce la reacción hacia la producción de nafta y gasoil con mucho menos producción de coque (se consigue es obtener lo que uno busca, frenando para tal efecto las reacciones colaterales formadoras de coque.) • Esta conducción por las reacciones deseadas es la que se denomina selectividad. • Diferencia entre estos 2 tipos de cracking: En el térmico se produce lo que la reacción da, dando todo tipo de productos deseables y no deseables En el catalítico la selectividad impuesta por el catalizador hace que no se produzcan compuestos indeseables. Comparación Craqueo Catalítico vs Craqueo Térmico CRAQUEO TERMICO CRAQUEO CATALÍTICO 30 minutos 2-8 segundos Coque 30% 3-5% Ron 75-80 90-95 GO 25% 30% Índice cetano 42-46 33-35 Si No 5-18 meses 2-5 años 1600 2750 77 155 Tiempo de reacción Diolefinas Factor de servicio Capacidad (m3/dia) Millones de U$S Parada de planta de craqueo catalítico