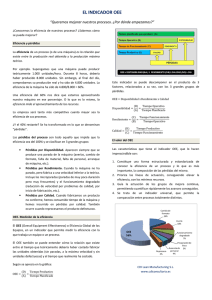

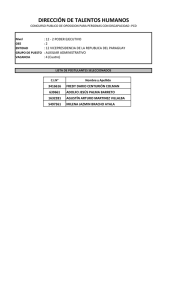

LA GUÍA DEFINITIVA DEL OEE Acelere al máximo la eficiencia de su fábrica JOSÉ ALADINO OSPINA JOSÉ CARLOS RUIZ Título: La Guía Definitiva del OEE Primera Edición Autor: José Aladino Ospina Co-autor y redactor: José Carlos Ruiz Todos los derechos reservados Proalnet SAS Cali - Colombia, 2020 TABLA DE CONTENIDO 1. Primero lo básico de OEE..................................................................... 4 1.1. 1.2. 1.3. 1.4. 1.5. ¿Por qué medir el OEE? Lo que realmente significa Fórmula básica del OEE Fórmulas de consolidación Las 6 grandes pérdidas 2. Midiendo OEE manualmente............................................................. 14 2.1. 2.2. 2.3. 2.4. Capacitaciones Plantillas de medición Software de digitación manual Errores comunes midiendo el OEE. 3. Midiendo OEE automáticamente........................................................ 22 3.1. 3.2. 3.3. 3.4. 3.5. 3.6. ¿Cuándo automatizar la captura de datos? Medir el OEE Manualmente vs Automáticamente Maneras tradicionales de medir el OEE Nuevas formas de medir el OEE Alertas o mensajes: Sistema ANDON ¿Cómo elegir el proveedor adecuado? 4. Ya tengo el OEE y ahora ¿cómo mejoro?............................................ 32 4.1. 4.2. 4.3. 4.4. ¿Cómo mejoro los paros de máquina? ¿Cómo disminuir el desperdicio? ¿Cómo mejorar la velocidad? Avanzado: Temas de logística 5. Ya he hecho lo básico y quiero implementar algo más avanzado.. 38 5.1. 5.2. 5.3. 5.4. PDCA o PHVA: Planificar, Hacer, Verificar, Actuar SMED: Single minute Exchange of die Poka Yoke Just-in-time (JIT) 6. Palabras finales.................................................................................... 50 PRIMERO LO BÁSICO DE OEE. 1.1 ¿POR QUÉ MEDIR EL OEE? Basados en nuestra experiencia, el OEE (Overall Equipment Effectiveness o Eficiencia General de los Equipos) es uno de los indicadores más versátiles y con mayor facilidad de implementación. En manufactura, la eficiencia de los procesos tienen pérdidas por diferentes motivos que, al final, resultarán en un paro del proceso o en pérdida de velocidad de producción o en aumento de generación de desperdicio, y estos tres factores son medidos con el OEE. Como las empresas realizan grandes inversiones en maquinaria, necesitan obtener el máximo retorno de su inversión en el menor tiempo posible, por eso medir el OEE antes de realizar dichas inversiones, puede aplazarlas e incluso detenerlas. Medir el OEE es importante por: Visualiza el motivo de las pérdidas productivas y aumenta la competitividad de la empresa. Mide indicadores que se pueden gestionar y mejorar. Permite a todo los funcionarios de la empresa trabajar con información confiable. Permite realizar acciones de mejora inmediata a cualquier nivel. Evidencia problemas de “no disponibilidad”, “baja eficiencia” y “no calidad”. 4 Consultando con los expertos, el consorcio de analistas Aberdeen Group tras interpretar los datos de las empresas de manufactura más exitosas a nivel mundial, encontró que más del 53% de las empresas de manufactura más exitosas han implementado sistemas de medición de indicadores de eficiencia en fábricas, que son clave para mantenerse en la cima . Además identificaron los 4 indicadores más importantes para el éxito de estas empresas. Indicador #1: OEE Valor de OEE de las empresas de clase mundial: 95% 0% < OEE < 65% = Inaceptable. Muy baja competitividad. 65% < OEE < 75% = Regular. Baja competitividad. Aceptable sólo si se está en proceso de mejora. 75% < OEE < 85% = Aceptable. Continuar la mejora para avanzar hacia la World Class. 85% < OEE < 95% = Buena competitividad. Entra en Valores World Class. 95% < OEE < 100% = Excelente competitividad. Valores World Class. El OEE representa qué tan cerca está de alcanzar la capacidad máxima de producción de las máquinas en su planta. Indicador #2: Envíos completos y a tiempo Valor de las empresas de clase mundial: 95% Para poder medir exitosamente este indicador hay que dividirlo en dos partes, la primera es la capacidad de cumplimiento desde la producción y la segunda es la efectividad en la cadena de distribución. Puede ampliar la información en nuestro artículo sobre la metodología Just In Time en la última sección del capítulo 4 de este ebook (pag 44). Indicador #3: Introducción de nuevos productos (NPI) Valor de las empresas de clase mundial: 72% Las grandes empresas son compañías con múltiples marcas, produciendo varios productos cada una. El NPI es el plan que siguen estas compañías para convertir un concepto en un producto en el mercado, pasando por prototipado, estudios de mercado, producción, mercadeo y lanzamiento. Lamentablemente es muy fácil fracasar si no se sigue un sólido NPI: Actualmente el 50% de los nuevos productos fallan en cumplir sus objetivos, el 70% de los proyectos toma más tiempo del planeado inicialmente y el 33% de los productos lanzados fracasa en su lanzamiento. Indicador #4: Margen de operación vs Plan Corporativo Valor de las empresas de clase mundial: 15% El último indicador estudia directamente las utilidades que deja la operación y lo alineadas que están con los planes de la empresa a corto, mediano y largo plazo. El porqué de ese número puede justificar los precios en el mercado, la inversión en fuerza de ventas, la reinversión en nuevos productos y en crecimiento de la compañía en general. Al replicar los métodos que utilizan las grandes compañías de manufactura, usted puede llevar la empresa al siguiente nivel. Si está listo para dar este paso, contáctenos y seremos un aliado estratégico en su crecimiento. Reporte resumen https://www.aberdeen.com/ opspro-essentials/smart-connected-factory/ 5 1.2 LO QUE REALMENTE SIGNIFICA El OEE es un valor en porcentaje (%) que representa la producción perfecta: Sin parar, sin desperdiciar y a la velocidad ideal. Un OEE del 60% significa que si trabajara sin pérdidas, sólo necesitarías un 60% del tiempo de producción de tu fábrica para realizar lo que haces hoy en día y que el otro 40% restante lo está perdiendo en paros, desperdicios y disminución de velocidad. Para entender esto vamos en el siguiente punto a identificar la fórmula del OEE, y veremos este concepto más claro. 1.3 FÓRMULA BÁSICA Para la fórmula básica debemos ver el gráfico clásico que lo representa (Gráfica 1) Gráfica 1. Diagrama clásico del OEE. Como se observa en la Gráfica 1, se tiene primero el TIEMPO TOTAL DISPONIBLE DE LA MÁQUINA, posteriormente le restamos los paros, es decir una porción del tiempo total no se trabaja por que la máquina está parada (sin importar el motivo), a este tiempo resultante le llamamos TIEMPO DISPONIBLE RESTANTE, este tiempo sin parar no se trabaja siempre al 100% de la velocidad, por lo cual quitamos otra porción correspondiente a PÉRDIDAS POR PRODUCIR LENTO, nos queda el TIEMPO TEÓRICO AL 100% DE LA VELOCIDAD, este tiempo en realidad es en el cual se producen unidades, sin embargo no todas resultan 100% buenas, por lo cual se pierde otra porción al descontar los defectos, pues se considera que hacer unidades defectuosas es una pérdida de tiempo, al final nos queda una porción de tiempo, el cual es considerado el tiempo que se trabajó sin perder paros, velocidad o desperdicios, esta poción es lo que expresa el OEE. 6 Así tenemos la primera porción restante es la DISPONIBILIDAD, a esta deducimos el RENDIMIENTO, y al final se le reduce el índice de CALIDAD: Cada elemento dentro de esta fórmula es un indicador que conforma el OEE y tiene su mundo interno y formas de mejorarlo, que veremos más adelante. El OEE es un indicador de eficiencia de producción que mide qué tan eficientemente funciona la operación de manufactura en una fábrica y qué tan lejos está de alcanzar la producción máxima. Pero lo más importante es que evidencia dónde están los puntos a mejorar para acercarse a una producción de clase mundial. Desde su introducción en 1960, el OEE se convirtió en un Indicador Clave de Desempeño (KPI) adoptado por las compañías líderes de manufactura y su análisis es fundamental entre las empresas que han obtenido el título de “Fábrica de Clase Mundial” (WCM). Sin embargo, hay 3 niveles relevantes para calcular el OEE: a- En cada máquina. b- En una línea de producción c- En toda la planta. Aunque, en teoría, la ecuación es la misma, hay una consideración que cambiará el resultado de cada una. Un error común que hemos encontrado en empresas es consolidar el OEE como un solo valor, ya que utilizan promedios donde no se debe, como veremos más adelante. a. Calculando el OEE en cada máquina Disponibilidad La disponibilidad es el porcentaje de tiempo que una máquina realmente estuvo produciendo, del total que pudo llegar a producir. Primero debe calcularse el Tiempo Total Laborado que una máquina es capaz de producir, contando las paradas programadas que tenga como Mantenimientos Preventivos, Implementación de Mejoras o Realización de Inspecciones (en ocasiones algunas paradas programadas se excluyen de la medición de eficiencia, depende de las políticas de la fábrica). Proponemos como ejemplo una máquina que fabrica tapas para envase (inyección) y que trabaja 3 turnos de 8 horas al día. Eso da un teórico de 24 horas. Esta variable se llama Tiempo Total Laborado (TTL). 7 TTL = 24 Luego debe medir el tiempo que la máquina estuvo produciendo realmente, para esto puede usar las planillas que llevan los operarios a mano o puede utilizar un software de captura automática mucho más confiable y preciso. Se suman los tiempos que la máquina estuvo sin operar y se obtiene el Tiempo de Paros (TP). Para el ejemplo, la máquina de tapas estuvo detenida 1,5 horas por alistamientos (30 minutos en cada turno), 3 horas por tiempo de almuerzo de los operarios (3 turnos), 1 hora por ajuste en la producción, sufrió una avería que la detuvo 1 hora y 0,5 horas por falta de material de empaque. Eso nos da la variable Tiempo de Paros (TP) = 8. (1,5 + 3 + 1 + 1 + 0,5 + 1 = 8) Luego calculamos el Tiempo Efectivo (TE), restando al tiempo total laborado (TTL) el tiempo de paros (TP). Es decir el tiempo efectivo es 16, pues le quitamos las 8 horas de paro. (TE = TTL–TP = 24 – 8 = 16) Finalmente, la Disponibilidad es el porcentaje de Tiempo Efectivo sobre Tiempo Total Laborado. Disponibilidad = (TE/TTL) Disponibilidad = (16/24) = 66% Esto quiere decir que trabajó un 66% del tiempo sin parar. Rendimiento Es la comparación del número de unidades producidas reales, con las unidades que podría producir la máquina trabajando a la velocidad estándar definida para la máquina o el puesto de trabajo, medido en porcentaje. Primero debe contar las Unidades Producidas (UP), luego encontrar las Unidades Teóricas (UT). Las unidades teóricas (UT) se obtienen al multiplicar las horas que la máquina estuvo produciendo (Tiempo sin parar) multiplicado por la Velocidad Estándar (VE, el número de unidades que puede producir por hora) de la máquina en condiciones óptimas. Las Unidades Producidas (UP) se se comparan como una porción de las que se deberían producir, lo que nos deja dividir Unidades Producidas (UP) entre las unidades teóricas (UT). Una ventaja de contar con un sistema de captura automática, es saber si se está trabajando las máquinas a la velocidad correcta o si está disminuyendo por algún factor, perdiendo la oportunidad de producir más unidades. Es importante entender que las Unidades Producidas incluyen aquellas con defectos o que no sean aptas para entregar. Rendimiento = UP / UT Siguiendo con el ejemplo, la máquina de tapas tiene una velocidad estándar (VE) DE 1.000 tapas por cada hora (VE = 1000 und/hora) y trabajó 16 horas sin parar (TE= 16), Supongamos en el ejemplo, que se logró Unidades Producidas en el inventario un total de 11.520 tapas (UP = 11.520). 8 Calculamos Unidades Teóricas (UT) = TE x VE = 16.000 Rendimiento = UT/UP = 11.520 /16.000 = 72% Nota: Es importante tener en cuenta que la Velocidad Estándar de una misma máquina, puede ser diferente durante 24 horas, dependiendo de la referencia de producto fabricado. Debe conocerse la velocidad estándar para cada uno de estos casos, y sumar sus unidades teóricas. Más adelante veremos este caso. Calidad Es el porcentaje de piezas que se producen sin defectos del total de piezas que produjo la máquina. Debe contarse el total de Unidades Buenas producidas (UB) y el total de unidades que no cumplen las condiciones de calidad y serán consideradas Desperdicio (D) (así puedan ser reprocesadas). Cuando se tiene un software de captura automática, puede programarse una funcionalidad que calcule el desperdicio producido por arranque de máquina y, de esta manera, ser más precisos con los problemas a mejorar. La fórmula de Calidad sería: Calidad = Unidades Buenas (UB) / (Unidades Buenas (UB)+Desperdicio (D)) Continuando con el ejemplo la máquina de tapas produjo un total de 11.250 unidades, supongamos que de las cuales hubo 10.237 Unidades Buenas y 1.013 de Desperdicio. Calidad = 10.237/(10.237+1.013) = 91% Cálculo final. Para calcular el OEE solo es necesario obtener la relación porcentual de las 3 variables. OEE = Disponibilidad x Rendimiento x Calidad En nuestro ejemplo, el OEE es (64% x 70% x 91%) = 40,7% 9 1.4 FÓRMULAS DE CONSOLIDACIÓN Vamos a explicar un poco cómo se consideran diferentes configuraciones de planta para calcular el OEE. No podemos abarcar todos los ejemplos, sin embargo trataremos de tener los más comunes. b- Calculando el OEE de una línea de producción (máquinas en serie) Cuando se tiene un proceso que involucra varias máquinas trabajando en secuencia para obtener un solo producto, se debe buscar el OEE de toda esa línea de producción. Para esto solo es necesario identificar cuál de las máquinas involucradas está generando el cuello de botella y obtener las variables Disponibilidad, Rendimiento y Calidad de esa máquina para luego calcular su OEE. Ese resultado es el mismo OEE de toda la línea (ignorando las otras máquinas). Es posible que si analiza los motivos de disminución del OEE y mejora este cuello de botella, otra máquina se convierta en el nuevo cuello de botella. En ese caso se obtendrá el OEE de esa máquina y será el nuevo valor de OEE de la línea. Continuando con el ejemplo la línea de producción de las tapas involucra 3 máquinas: Una de inyección (medimos su OEE en los ejemplos anteriores), una impresora que pone la marca del producto en la tapa y una troqueladora que hace las pestañas de seguridad. El proceso de impresión depende de las unidades producidas por la máquina de inyección, a su vez, el proceso de troquelado necesita el producto ya impreso. En repetidas ocasiones estas dos últimas máquinas están paradas esperando la entrega de las tapas, lo que posicionaría la máquina de inyección como el cuello de botella. Así encontraremos que el OEE de la línea de producción es igual al OEE de la máquina de inyección = 40,7%. c- Calculando el OEE de toda la planta Para entender cómo se calcula el OEE en toda la planta, no se debe hacer con el promedio de OEE de las máquinas, puesto que algunas no trabajan todo el tiempo y fabrican productos a diferentes velocidades. Lo correcto es obtener los valores de cada línea de producción (y máquinas por fuera de líneas de producción), y sumarlos en los cálculos de Disponibilidad, Rendimiento y Calidad antes de hacer las respectivas divisiones. Nomenclatura: TE: Tiempo efectivo, es decir tiempo sin paros. TTL: Tiempo total laborado. UP : Unidades producidas reales incluido desperdicio. UT : Unidades teóricas, calculadas según el estándar de la máquinas. UB: Unidades buenas, es decir sin defectos o sin reproceso. M1: Máquina de ejemplo por fuera de línea de producción, es decir Máquina 1. LP1: Línea de producción 1, de ejemplo. 10 Disponibilidad Planta : (TE de M1+TE de LP1+TE de LP2) / (TTL de M1+TTL de LP1+TTL de LP2) Es decir la suma del tiempo efectivo de todas las Líneas de Producción (y máquinas por fuera de líneas de producción) dividido en la suma de todos los Tiempos Total Laborados. En este caso es una máquina M1 y dos Líneas de Producción LP1 y LP2. Rendimiento Planta = (UP de M1+UP de LP1+UP de LP2) / (UT de M1+UT de LP1+UT de LP2) Es decir la suma de las unidades producidas reales de todas las Líneas de Producción (y máquinas por fuera de líneas de producción) dividido en las Unidades Teóricas calculadas independientemente por máquina y línea de producción. Calidad Planta = (UB de M1+UB de LP1+UB de LP2) / (UT de M1+D de M1+UB de LP1+D de LP1+UB de LP2+D de LP2) Es decir la suma de las unidades buenas de todas las Líneas de Producción (y máquinas por fuera de líneas de producción) dividida en la suma de todas las Unidades Buenas y Desperdicios. Finalmente, debe multiplicar estos tres valores y calcular el OEE normalmente: OEE Planta = Disponibilidad Planta x Rendimiento Planta x Calidad Planta. Hasta ahora ya pasamos la parte dura de números del tema, vamos a ver más adelante qué hacer con estos números, para qué sirven, cómo mejoro con ellos, qué factores tengo que tener a consideración y se aportarán experiencias en casos típicos que tal vez apliquen a su fábrica. 11 1.5 LAS 6 GRANDES PÉRDIDAS TPM (Total Productive Maintenance) define “The Six Big Losses” como una de las mayores metas de los programas de OEE y TPM, es reducir y/o eliminar las seis grandes pérdidas, que son grandes tipos de causas que afectan negativamente a la productividad industrial de una empresa. Unos autores proponen 16 grandes pérdidas, otros 23, la diferencia radica en más divisiones de las 6 principales. Las 6 grandes perdidas son las siguientes (Gráfica 2) : Gráfica 2. Las 6 grandes pérdidas. Pérdidas por Disponibilidad Paros no programados: Son paros no previstos que ocurren, por ejemplo averías de máquina, faltas de materia prima. Ajustes, cambios de producto: Son paros operacionales que son necesarios para la fabricación según el proceso o producto. Pérdidas por Rendimiento. Pequeñas paradas: Paradas que son muy pequeñas y el operario o soluciona muy rápido, o no las percibe en su operación, por lo general se usan paradas menores a 4 minutos. Velocidad reducida: En ocasiones la máquina debe trabajar a menor velocidad que la establecida en el estándar. 12 Pérdidas por Calidad Desperdicio por arranque de producción: En muchos procesos se genera desperdicio mientras se ajusta la máquina, se propone medirlo independiente para poder mejorarlo. Defectos de producción: Se refiere a los productos no conformes (no alcanzan el umbral de calidad) que se producen luego de la máquina ya ajustada El TPM propone formas para disminuir cada una de las seis grandes causas. Podemos enfocarnos en maneras de monitorearlas y corregirlas, muchas de ellas en Tiempo Real (Gráfica 3.). Categorizar estas pérdidas hace que el análisis correctivo sea mucho más fácil, y un objetivo clave debería ser el recolectar los datos rápida y eficientemente, en vez de esperar a que pase el tiempo para realizar el análisis (fin de turno, del día o peor aún, al fin de la semana). Gráfica 3. Indicadores en tiempo real. 13 MIDIENDO OEE MANUALMENTE Ya tenemos bastante teoría, ahora vamos a la práctica, a continuación vamos a ver como en general se mide el OEE manualmente, y en el numeral siguiente como se puede automatizar esta práctica 2.1 CAPACITACIONES Antes de implementar el OEE, se deben hacer programas de capacitación a todo el personal. No es posible iniciar el OEE sólo con explicar a los operadores como llenar formatos, es necesario que ellos conozcan la importancia y el objetivo de medirlo. Esto generará conciencia entre el personal, los mandos medios y los directivos. 14 Definición de estándares Una vez todos están capacitados, se inicia la labor de definición de estándares, que en algunas ocasiones ya están creados, y se deben pulir en función de el OEE. Los estándares a crear son los siguientes: Árbol de pérdidas : No es más que una listado Velocidades estándar: de paradas con agrupaciones. Las agrupaciones pueden obedecer a las 6 grandes pérdidas, o también por áreas responsables. Por ejemplo “CAMBIO DE REFERENCIA”, es una parada del grupo de pérdidas “Ajustes y cambios de producto“¨, pero también puede ser un paro operativo, “FALLA HIDRÁULICA“, es del grupo PAROS NO PROGRAMADOS, sin embargo es un paro de mantenimiento. Se recomienda un listado de paradas no mayor a 30. Administración de los datos Una vez ya todos estén capacitados se diseñan formatos y plantillas para que los operarios diligencien manualmente y luego sean digitados en una plantilla de excel o en un sistema de producción que centralice la información. Depende del tamaño de la empresa, debe existir el rol de digitador de la información, analista de información y director de planta. En ocasiones los dos roles de digitación y analista están sobre la misma persona. Digitador: Debe evidenciar errores en los formatos manuales, tener la posibilidad de llamar a los operarios para corregir información ilegible, hacer Para cada máquina se tiene una velocidad de diseño del fabricante, en algunas ocasiones esta referencia nos sirve de estándar de velocidad, lo que se acostumbra definir es la velocidad máxima que ha alcanzado la máquina alguna vez produciendo unidades buenas. Hay que recordar que la velocidad desde el punto de vista del OEE no tiene en cuenta paros, es velocidad instantánea sin parar. Hay máquinas que tienen diferentes velocidades según la referencia de producto que trabaja, si no se tienen todas definidas, se crea una promedio y durante las primeras capturas se definen de acuerdo a los resultados. cálculos parciales que le permitan ver incoherencias en los datos, antes de llegar al Analista. Analista: Su rol fundamental es implementar plantillas en excel, procesar la información digitada, y crear informes, hacer paretos de paradas (Ver qué es un Pareto de paradas), pérdidas de velocidad, y análisis de desperdicios, también hacer seguimiento a programas de mejora, levantando datos específicos de mejoramientos que se encuentren en curso. Director: Puede ser el gerente de planta, al que se le presentan los reportes analizados, y reunido con el equipo aprueba metodologías o proyectos de mejoramiento, o proyectos de medición más puntual de hallazgos en los datos. Seguimiento Si lleva poco midiendo el OEE, se aconseja una reunión de seguimiento semanal en cada turno, donde todos proponen mejoras en la forma de medir y, adicional y muy importante, revisar que se esté llenando la información con estricto cumplimiento. Si se lleva más tiempo midiendo el OEE, se recomienda adicionalmente hacer reunión diaria de 5 minutos, antes de los cambios de turno. 15 2.2 PLANTILLAS DE MEDICIÓN Nos gusta poner una plantilla real diligenciada manualmente, para que se entienda un poco de la realidad de la captura. Como se observa en la imagen, se tiene un pequeño árbol de pérdidas a la derecha, donde dice NOMENCLATURA, en ocasiones es más eficiente tener un árbol de pérdidas plastificado pegado a la máquina donde estén sólo los paros relacionados a ese proceso.. En la columna código de parada se escribe el código y en la columna Total Parada se escribe el tiempo de paro. En la parte superior se especifican las referencias que se trabajaron y el desperdicio. Esta es una plantilla ideal para iniciar con la captura y lo más importante es que es muy clara y concisa, sin estar llena de información innecesaria. Gráfica 4. Plantilla manual diligenciada por operario. Posteriormente estos formatos a mano se recogen y se digitan en un computador, para la digitación de la información, se recomienda un formato diferente, si vamos a trabajar en Excel, una pantalla como la Gráfica 5 sería más cómoda para el digitador, debido a que está en forma de datos continuos y facilita luego la adecuación de fórmulas. Esta plantilla la puede encontrar en nuestra página web en este enlace: http://proalnet.com/hoja-registro-paros/ Gráfica 5. Plantilla de Excel para digitación y cálculo de OEE (con los mismos datos del ejemplo anterior). URL: http://proalnet.com/hoja-registro-paros/ 16 2.3 SOFTWARE DE DIGITACIÓN MANUAL Hay diversidad de herramientas digitales para el cálculo del OEE, software que se conecta directamente a las máquinas mediante sensores, que veremos más adelante, software que el mismo operario digita manualmente en la máquina con pantallas de computo y también software que se ingresa la información mediante digitadores, Un software de digitación manual permite varias ventajas respecto a plantillas de Excel. Ventajas: Buenas prácticas de captura, y cálculo, estandarización de medición. Evitar modificación de datos posteriores al cálculo. Centralización de la información, accesible para todos, y siempre actualizada. Cálculo automático de los indicadores, de manera automática. Medición por igual en todas las áreas o plantas de la compañía. Permítanos mostrarle algunas pantalla del software GESPLINE, que aunque GESPLINE captura automáticamente mediante sensores tiene un módulo para captura manual, y aquí podremos darnos a entender como se ve una pantalla de captura manual. Gráfica 6 17 Gráfica 6.Pantalla de software de captura manual. En algunas ocasiones por errores de ditación los indicadores se disparan con datos atípicos, un software de esta índole mostraría alertas sobre errores de digitacion para que se corrijan de inmediato antes de ser guardados. Adicional una captura de pantalla de algunos reportes que se pueden automatizar 18 Gráfica 7.Reportes de software de captura manual. Una vez capturada la información manualmente mediante plantillas de Excel o Software hay que tener en cuenta fundamentos a la hora de analizar los datos, allí es donde agrega valor la captura. 2.4 ERRORES COMUNES MIDIENDO EL OEE. El OEE es uno de los indicadores que disparan la producción en plantas y fábricas, mostrando qué línea debe mejorarse para alcanzar un desempeño de clase mundial. Este indicador es el producto de tres mediciones claves: Calidad, Desempeño y Disponibilidad, son mediciones que pueden hacerse tanto manual como automáticamente y que grandes expertos, como McKinsey & Company y el Boston Consulting Group, recomiendan seguirlo sin importar el tamaño de la compañía. Sin embargo, cuando no se cuenta con un software que lo calcule automáticamente, pueden producirse errores que le brindarán información que no impactará su producción como lo esperaba. A continuación enumeramos los errores más comunes de cada línea de medición: Errores midiendo el índice de Calidad: Este indicador es el porcentaje de unidades producidas exitosamente en cada turno (sin defectos). El error más común al medir este índice se es incluir desperdicios que se dan durante el proceso de manufactura, por ejemplo: Incluir recortes generados normales del proceso, como el sobrante al refilar una lámina de plástico al extruir. Incluir desperdicio de material de empaque antes de producir; ej: Cuando el operario haciendo alistamiento, desperdicia material de empaque. Desperdicio de materia prima antes de producir, por evidenciarse mala calidad o contaminación. Desperdicio de insumos. Desde el punto de vista del OEE las unidades de desperdicio para medir el índice de Calidad son solo las unidades que han tenido el proceso completo y no cumplen los estándares de calidad. Nota: Otros tipos de desperdicio de materia prima o material de empaque pueden generar altos costos para la compañía, estos se pueden llevar en un indicador aparte diferente al OEE pues no hacen que las máquinas produzcan menos unidades en su tiempo operativo. Para evitar cometer estos errores: Solo debe medir las unidades defectuosas resultado del proceso y no incluir otro tipo de desperdicios que se deban por motivos ajenos a la producción. 19 Errores midiendo el índice de Desempeño: Este indicador se obtiene comparando la velocidad ideal (velocidad nominal) de las máquinas con la velocidad a la que realmente operan, los errores más comunes son: No contabilizar las pequeñas paradas, como micro paradas por ajustes o averías de 4 minutos o menos. Suponer que la velocidad de la máquina es lo que queda después de las paradas, es decir incluir las paradas dentro del estándar de velocidad. Mide los golpes en vacío; ej: Cuando se mide revoluciones del motor. Si se desconoce la velocidad nominal a la que puede trabajar cada máquina, consulte la documentación presentada por el fabricante o realice un cálculo de los tiempos óptimos dentro de su empresa (basado en el tipo de producto con el cual se trabaja). Para evitar cometer estos errores: Debe encontrar la manera de medir la velocidad real lo más precisamente posible, idealmente con un software automático, ya que la información recopilada por los operarios no les permite llegar a medir la velocidad instantánea de la máquina ni sus variaciones durante el proceso. Errores midiendo el índice de Disponibilidad: Calculado como el porcentaje de tiempo que la máquina está operando, este indicador nos revela todos los paros que se hacen en la planta, cuáles son los más frecuentes y sus duraciones. Los errores más comunes al calcularlo son: No tener en cuenta los alistamientos (Disponibilidad operacional). No medir el tiempo cronometrado. No medir el tiempo que demora en iniciar la máquina. No medir los tiempos de cambios de turno. Llenar la información al final del turno. En este indicador es donde mayor cantidad de errores pueden llegar a suceder, alterando considerablemente el resultado final de OEE. En contraste, también es el indicador que muestra las líneas que al ser mejoradas, impactarán notablemente la producción. En algunas plantas de producción no se tienen en cuenta en el OEE paros como: Almuerzos, cenas, pausas activas u otros paros programados que recomendamos incluirlos dentro del indicador. En caso de no hacerlo, lo ideal sería evaluarlos periódicamente, medirlos con 20 precisión y monitorearlos constantemente para analizar si es mejor poner patinadores, relevos, reemplazos u otro plan de acción que pueda suprimir por completo estos paros programados. Todo de acuerdo a lo que sea conveniente en cada caso. Para evitar cometer estos errores: Si aún no cuenta con un sistema de captura automatizado (que resuelve el 90% de estos errores), es fundamental generar una cultura de exactitud entre sus operarios donde diligencien las planillas justo cuando los eventos suceden y con la información lo más precisa posible. Es normal cometer algunos de estos errores como parte del aprendizaje, sin embargo, es importante saber reconocerlos y trazar un plan para corregirlos y así estar un paso más cerca de alcanzar una producción de clase mundial. 21 MIDIENDO OEE AUTOMÁTICAMENTE 3.1 CUÁNDO AUTOMATIZAR LA CAPTURA DE DATOS Si en su fábrica se llenan las planillas a mano, se encuentra ante la oportunidad de potenciar su producción gracias a la obtención de información que no se encuentra a la vista. Si reconoce alguno de estos 4 síntomas, es momento de adquirir un software de control de piso y generar un cambio que dividirá la historia de la compañía en dos: Síntoma #1: Realiza inversión en la fábrica y los resultados son los mismos Después de realizar inversión en mantenimiento, maquinaria nueva, estudios de procesos o contratación de personal, los niveles de producción se mantienen en el mismo rango y no percibe un retorno de esa inversión. Si los datos estuvieran automatizados: Podría entender en qué lugares hacer inversión para que sea más efectiva y hacer seguimiento del progreso de esta inversión. 22 Síntoma #2: La duración de las paradas es siempre igual Puede parecer contraintuitivo, pero las paradas iguales tienen diferentes duraciones: Si 3 trabajadores tienen que cambiar una referencia de una máquina, los 3 se tardarán diferentes tiempos; dos personas que salen a su hora de almuerzo, entrarán al puesto con minutos de diferencia; 4 empleados tardarán distintos tiempos alistando un material. Si en los reportes todos tienen el mismo tiempo de paradas (como se ve en la planilla abajo), hay una estandarización manual que evita conocer los datos reales y le ocultan pérdidas y oportunidades de mejora. En esta planilla se puede ver que los 3 operarios reportan 60 minutos en el cambio de boquillas (amarillo) y 30 minutos en la calibración (naranja). También que las paradas en verde están redondeadas a decenas. 23 Si los datos estuvieran automatizados: Descubriría el tiempo real de los alistamientos y reparaciones y podría ganar tiempo de producción. Por ejemplo, si cada turno ganara 10 minutos de producción en 10 máquinas, estaría trabajando 300 minutos diarios adicionales, que en el año representan 109.500 minutos (76 días ganados de producción), lo que es una ganancia descomunal. Síntoma #3: Ver operarios que entran a la fábrica y no inician las máquinas de inmediato La prioridad de los trabajadores es cumplir con X producción durante su jornada y tienen un cálculo de cuánto les puede tomar, desaprovechando minutos de producción que a lo largo del año representan un costo elevado. Si los datos estuvieran automatizados: Se descubriría en qué momento se fabricaron la primera y última unidad en cada turno, además de disparar los indicadores de producción de cada máquina. Síntoma #4: Su competencia aumenta la capacidad de abastecer un mercado creciente, pero su compañía no Ha perdido algún contrato por no tener la capacidad de producción necesaria. La demanda de productos aumenta todos los días y así debe hacerlo su capacidad de producción, cada unidad que usted no puede producir, es una unidad que vende su competencia. Lo que no se mide, no se puede mejorar; es necesario poder medir en detalle para poder aumentar su capacidad de producción. Si los datos estuvieran automatizados: Aumentaría su capacidad de producción e incrementaría su presencia en el mercado. Síntoma #5: Se entera tarde de los problemas, al leer los informes No puede reaccionar a tiempo a eventos no previstos por no darse cuenta en el momento preciso y reconoce que, en algunas situaciones, podría haber ahorrado presupuesto si hubiera reaccionado cuando surgió el inconveniente. Si los datos estuvieran automatizados: Podría reaccionar en tiempo real ante imprevistos y brindaría soluciones a eventos que escalan a magnitudes elevadas de no ser atendidos. 24 3.2 MEDIR EL OEE MANUALMENTE VS AUTOMÁTICAMENTE Si tomó la decisión de comenzar a medir el OEE en su planta, queremos felicitarle y asegurarle que va por el camino correcto hacia un aumento significativo en la producción. Independientemente del método que elija para medir, puede consultarnos cualquier pregunta que tenga al respecto. Hay tres maneras para capturar los datos necesarios para medir el OEE y vamos a explicar los pasos para hacer cada una: Manual, Automática Tradicional o Automática Moderna. Para medir el OEE manualmente, debe hacer un formato y utilizarlo en cada máquina que vaya a evaluar. Los datos importantes en el formato son: 1. Orden de producción 2. Alistamiento de la máquina 3. Tiempo de Producción 4. Unidades producidas 5. Cantidad de desperdicio 6. Paradas Estos datos deben medirse en cada turno que la máquina esté en funcionamiento y los tiempos deben ingresarse cada vez que suceden (nunca al finalizar el turno) con reloj en mano. Un equipo de digitadores se encargará de recoger estas planillas siempre a la misma hora e ingresarla a un formato en Excel para entregársela al analista de producción que generará un reporte de producción diario. Luego, debe organizar un comité de seguimiento que, en no más de 5 minutos, revise que la información está actualizada y al día. Con los datos de este reporte aplicará la fórmula del OEE: Disponibilidad X Rendimiento X Calidad = OEE Disponibilidad es el porcentaje del tiempo que la máquina estuvo operativa. Ej, si en un turno de 8 horas, la máquina estuvo produciendo 6 horas funcionales, tendrá una Disponibilidad del 75%. Rendimiento son las unidades producidas comparadas con la velocidad crucero de la máquina. Ej, si el equipo tiene una capacidad de producción de 10 unidades por minuto, pero en realidad produjo 8, representará un Rendimiento del 80%. Calidad es el porcentaje de la producción total que se produce sin defectos. Ej, si de 1000 unidades producidas, 100 no cumplen los estándares, la Calidad estará en 90%. Como ya hemos mencionado en nuestro artículo, cada uno de estos porcentajes revela una línea clave a mejorar y un procedimiento diferente para cada una 25 3.3 MANERAS TRADICIONALES DE MEDIR EL OEE Para medir el OEE de manera Automática Tradicional, deben hacerse algunas adecuaciones físicas que constan de: 1. PLCs para cada máquina, se necesita una adecuación diferente dependiendo de la tecnología de cada una. Hay que configurar un software que interpreta la información de todos los PLCs en un estándar. 2. Infraestructura de servidores donde se recopile la información (Licencias SCADA e HISTORIAN). 3. Segundo nivel de servidores donde se procesa la información y se envía al centro de control. (SISTEMAS MOM, MES, EDM) 4. Unidad donde se encuentra el ERP, la cual será revisada por el equipo encargado de las plantas. Los datos recopilados con este método son mucho más completos y tienen un histórico más amplio que el método manual. Los indicadores claves, como el OEE, serán calculados automáticamente. 26 3.4 MANERAS MODERNAS DE MEDIR EL OEE Para medir el OEE de manera Automática Moderna, debe implementar un sensor (en la mayoría de los casos independientes a los plc que se tengan) en cada máquina que desea medir, instalar un software especializado donde reportarán todos los sensores y hacer una configuración inicial, que consta de: 1. Velocidad crucero de la máquina 2. Se recomienda elegir 30 posibles causas de paro en la máquina El software se encargará de tomar los tiempos automáticamente, de llevar el conteo de las unidades producidas y de las unidades defectuosas. Además le preguntará al operario el motivo de cada paro cada vez que ocurra (elegirá entre los 30 recomendados que se configuraron). Finalmente el software generará los reportes y calculará el OEE automáticamente, poniéndolo a disposición de las personas involucradas a través de pantallas en la planta y de archivos en línea. 27 3.5 ALERTAS O MENSAJES, SISTEMA ANDON Este sistema es utilizado para alertar, así como en los sistemas Andon, prevenciones a problemas o posibles anomalías en un proceso, da a los grupos de apoyo, departamentos, operario o a la máquina, para apoyar en caso de que un indicador ande fuera de rango, o paro la máquina en caso de defectos, la capacidad de detener la producción al encontrarse un defecto y de continuarla cuando se soluciona. Los motivos más comunes son: alto desperdicio, muchos paros durante el turno, problemas de velocidad respecto a la velocidad estándar, falta de material, defecto creado o encontrado, mal funcionamiento o la aparición de un problema de seguridad, paradas más largas de lo normal, límites por debajo o por encima de estándares de variables de procesos (presiones, temperatura…) o energía. Hay varias formas de generación de alertas: 1. Columna de luces de varios colores. 2. Mensajes de texto ya sea por celular o por Messenger. 3. Mensajes por correo electrónico. 4. Gestión visual. Estos mensajes serán escalables de acuerdo al rango de cargos asignados, detallar aún más los tipos de error, comunicar los fallos a una red informática y registrar datos sobre el funcionamiento del puesto o de la línea de producción. Las alertas son un sistema de comunicación que soporta al operador y grupos de apoyo a través de signos visuales y auditivos para así permitir que el proceso de producción continúe realizándose sin que sea afectado por factores externos e internos de distinta índole y sea parada lineal. La meta principal de un sistema de generación de alertas en las plantas de producción, es incrementar el rendimiento del proceso y reducir pérdida de tiempo. «En las plantas del mundo cambiante de hoy, las situaciones son diferentes día a día, por esto el objetivo principal de las alertas en tiempo real es poder abordar la problemática antes que ocurra o inmediatamente suceda, y no visualizar el problema en un reporte semanal cuando ya no se puede corregir» Los propósitos de las alertas luminosas (o por medio de mensajes) son: 1 28 Empoderar las operaciones para prevenir no cumplimientos de metas, la existencia o dejar pasar defectos a los siguientes procesos, pues con esto se busca elevar los estándares de calidad y reducir los tiempos de reparación. 2 Llamar para asistencia cuando existen problemas o diferencias en la condición estandarizada de trabajo (áreas de mantenimiento, calidad, producción depende de la necesidad del evento). 3 Solucionar los problemas en la consecución de procesos. Este punto se refiere a cuando existen inconvenientes para continuar con el proceso debido a dificultades en procesos anteriores que no permiten que se pueda llevar a cabo el proceso normalmente. 4 Dirigir los grupos y dirección al lugar de trabajo, para que ellos observen la situación y actúen frente al problema, ya sea por mensajes de texto o al correo electrónico al área o personal correspondiente, con lo cual ahorrará tiempo que se verá reflejado en costos. 5 Gerenciar la información de la operación actual; esto permite llevar un control inmediato acerca de la condición actual de la planta y de esta manera tomar correctivos necesarios. 6 La plataforma Gespline con el módulo de alertas permite recolectar la información necesaria, para determinar en donde se presenta problemas más frecuentemente; el cual permitirá reconocer la raíz de los problemas y eliminarlos dentro del proceso para que no se vuelvan a presentar posteriormente. 3.6 CÓMO ELEGIR EL MEJOR PROVEEDOR Quedaron atrás los tiempos en los que tener un Sistema de Control de Piso era solo para compañías de clase mundial, gracias al crecimiento de la conectividad en planta y la transformación digital, de desarrollos personalizados al tamaño necesario y de la amplia gama de opciones disponibles. La dificultad ahora es elegir cuál de los sistemas es el que mejor resultados le va a brindar, entre el abanico de opciones que hay en el mercado. Para su tranquilidad, hemos sintetizado siete elementos en los que debe fijarse para tomar la mejor decisión. 1 Realice un autoanálisis realista Lo primero es evaluar su nivel de producción actual, cuántos turnos (u horas) trabajan sus máquinas, defina cuál cree que es su cuello de botella, cómo está su capacidad de almacenamiento o distribución cuando aumente su producción, qué infraestructura y personal tiene disponible para instalar un Sistema de control de Piso y defina el presupuesto que tiene para hacerlo. 29 2 Identifique los estándares del mercado Con esto nos referimos a la medición de indicadores (OEE, Tiempos de Paro, NOEE) que se usan en su sector. En nuestra experiencia, más del 90% de las empresas miden la Efectividad Total de las Máquinas (OEE), entre ellas las compañías de clase mundial. Por eso le recomendamos buscar un software que ya tenga esa medición integrada y que tenga experiencia en la proposición de mejoras. 3 Elija una empresa con experiencia Aplicar fórmulas para medir estos indicadores puede hacerlo cualquier persona con conocimientos básicos de sistemas. Pero entender lo que dicen los números, traer a la mesa soluciones que han funcionado en otras empresas, detectar con tiempo y prevenir una futura pérdida, basándose en el conocimiento vivencial, marcarán una diferencia abismal en tiempo y dinero, Verifique que experiencias tiene en otros clientes, con una simple lista y sabrá si lo puede apoyar en este tema. 4 Busque una herramienta que pueda personalizar a sus necesidades Algunas Herramientas, permiten iniciar con un módulo básico que puede irse ajustando para medir y controlar necesidades particulares. Algunos software traen módulos que pueden acercarse a los reportes que su empresa presenta actualmente, pero muchas veces ponen trabas al momento de organizar la información como a usted le resulta más óptima. Por eso encontrar un software que puede personalizarse según sus necesidades más puntuales, le resultará más eficiente. Hay que entender la diferencia entre software flexible y software a medida, el software a medida, requiere de años de desarrollo e implementación, software flexible, le permite partir de las buenas prácticas del mercado hacia su organización. 5 Trabaje con equipos multidisciplinarios No es difícil llegar a saber cómo está conformado el equipo que le prestará el Sistema de Control de Piso, y lo ideal es saber qué talento es el que va a conducirlo a aumentar su productividad y saber hasta qué punto podrán guiarlo. Por eso le recomendamos buscar proveedores que tengan los siguientes colaboradores: Ingenieros de Sistemas, Desarrolladores, Ingenieros Eléctricos y Ejecutivos de cuenta con experiencia en manufactura. 6 Que las adecuaciones iniciales no sean traumáticas y costosas. Para evitar montar toda una infraestructura dedicada a intercomunicar el lenguaje de distintas marcas de PLC y máquinas, montar licencias de interconexión y servidores extras para la 30 conectividad de diferentes marcas, elija un proveedor que pueda trabajar con cualquier marca y que se encargue él mismo de procesar la información, para así no tener que limitarse en la compra de equipos y licencias innecesarias al momento de crecer su empresa. 7 Asegúrese que el proveedor haga Investigación y desarrollo La industria de la manufactura avanza de la mano de internet y la robótica y es fundamental que su proveedor de Control de Piso esté al tanto y se esté encargando de investigación y Desarrollo. Esto le asegurará tener siempre un producto de vanguardia y podrá abrirle las puertas a acceder a equipos en etapa temprana que le darán ventaja sobre sus competidores. Siguiendo estos siete pasos, podrá identificar el aliado que lo llevará más lejos en el camino del aumento de productividad y rendimiento, basándose en la interpretación de los datos capturados y el control de la producción. 31 YA TENGO EL OEE Y AHORA, ¿CÓMO MEJORO? Los tres indicadores que le aportan mayor entendimiento de lo que sucede en su fábrica son: Disponibilidad, Velocidad y Calidad. El producto de estos es el valor del OEE y analizando cada uno, entenderá qué le está frenando para alcanzar la Productividad de Clase Mundial. Estos indicadores se miden en porcentaje, siendo el 100% la meta que siempre se debe perseguir. Cada punto percentil que lo aleja de la perfección se debe a un motivo en particular que debe ser identificado y corregido. Los seis motivos más recurrentes y que ocasionan la mayor cantidad de pérdida son clasificados dentro del árbol de las 6 grandes pérdidas. En este artículo contaremos cómo hemos visto estas pérdidas aplicadas en el día a día de la manufactura en nuestro país (y cómo solucionarlas). Tal vez reconozca alguna que esté sucediendo dentro de su compañía: 32 4.1 ¿CÓMO MEJORO LOS PAROS DE MÁQUINA? Paros en general Antes de comenzar, debe aplicarse la “Ley de Pareto” para hacer un pareto de paradas, así podrá identificarse cuál es ese 20% de motivos que están causando el 80% del tiempo perdido en paros. Recomendamos leer nuestro artículo sobre la “Ley de pareto” haciendo Clic aquí (Leer). Paros no programados / Pérdida de disponibilidad En nuestra experiencia, encontramos que las razones de paro más comunes (de más de 4 minutos) son Ajustes o Arreglos, pero el problema surge cuando son tan comunes que se vuelven paisaje, se agrupan en una sola causa y no se discriminan, perdiendo la oportunidad de mejora. Los paros de logística también se repiten constantemente entre las empresas que hemos asesorado: Falta de estibas, falta de materia prima, de material de empaque. Estas paradas se pueden solucionar por completo con una gestión de logística de entorno. Otros ejemplos: Averías, mantenimiento no planificado, falta de operario o fallos en las herramientas. Paradas programadas / Pérdida de disponibilidad Más del 30% de las empresas colombianas decide no tener en cuenta los paros programados al medir sus indicadores, estos son los ejemplos que más se repiten y mencionamos opciones para causar una mejora a partir de ellos: Almuerzos:Evaluar si puede ser más rentable hacer relevos o tener patinadores. Limpiezas:Evaluar hacer la limpieza durante la producción o hacer coincidir sabores o referencias entre cambios de productos. Arranque de máquina o cambio de referencia: Estos paros deben dividirse en secciones para identificar si es posible hacer pre-alistamientos e identificar dónde se genera el mayor tiempo de paro Para una optimización más rigurosa se recomienda aplicar la herramienta de lean manufacturing SMED. Otros ejemplos: Mantenimiento preventivo, tiempo de calentamiento, preparación e inspecciones de calidad, falta de orden de fabricación. 4.2 ¿CÓMO DISMINUIR EL DESPERDICIO? Unidades defectuosas / Pérdida de calidad La mayor dificultad para disminuir las unidades defectuosas se debe a que pocas empresas clasifican su desperdicio por sus respectivos causales. Para poder implementar la solución más efectiva a esta pérdida, es necesario hacer un Pareto de Desperdicio, donde encontrará esas 2 o 3 causas que están causando el 80% de este y así poder solucionar las más importantes. 33 Otros ejemplos:Unidades fabricadas bajo una configuración incorrecta, errores del operario, errores manejando los equipos. Desperdicio por puesta en marcha / Pérdida de Calidad Estos errores los evidenciamos cuando no se ha estandarizado la configuración de la máquina o cuando no está ajustada para distintas referencias (que necesitan diferentes procesos). Para solucionar esto se debe encontrar cuál es la configuración más efectiva de la máquina para el producto para cada referencia con la que se está trabajando. Cuando haya identificado lo que demora la máquina calibrando (que deje de producir unidades defectuosas por arranque), puede comenzar a utilizar producto desperdiciado o materia prima defectuosa para esta calibración. 4.3 ¿CÓMO MEJORAR LA VELOCIDAD? Pequeñas paradas / Pérdida de rendimiento Múltiples causas ocasionan las pequeñas paradas de menos de 4 minutos, pero en los casos que hemos visto las consideran insignificantes y no son registradas. Estos paros pueden ser eliminados por completo con muy poca inversión, mejorando la eficiencia inmediatamente e impactando hasta un 15% la productividad mensual. En su mayoría se deben a la calidad de las materias primas, repuestos que se averían regularmente y procesos que tienen pausas que se piensan necesarias, pero que no lo son. Otros ejemplos: Material atascado, flujo de producto obstruido, configuración incorrecta, sensores desalineados, limpieza de partes del equipo, ajuste de máquina. Velocidad reducida / Pérdida de rendimiento El error que más evidenciamos en esta pérdida es no optimizar la velocidad de las máquinas para distintas mercancías. Hay productos que necesitan que las máquinas trabajen a una velocidad baja para no manufacturar unidades defectuosas, mientras que otra referencia en la misma máquina, puede operar a una velocidad mayor sin inconvenientes. También notamos que cuando la cultura de “mejoramiento continuo” no es fuerte o hay pocos incentivos para los operarios, trabajan las máquinas a una velocidad cómoda para ellos e inferior a la óptima. Otros ejemplos: Poca lubricación, materia prima de baja calidad, inexperiencia del operario, equipo desgastado, arranque de la máquina y finalización del ciclo. 34 4.4 AVANZADO, TEMAS DE LOGÍSTICA Hemos tenido la fortuna de trabajar con varias de las empresas más grandes de Colombia durante estos 10 años, como Tecnoquímicas, Colombina, Harinera del Valle y Carvajal entre otras, acompañándolas en un proceso de mejoramiento que continúa actualmente. Durante este tiempo hemos evidenciado situaciones que frenaban en algún punto la producción y que, gracias al análisis de datos precisos, se han convertido en oportunidades de mejora que han incrementado la capacidad de manufactura entre un 12% – 14% cada año (un 12% de mejora en una empresa que produce 10.000 millones al año, se traduce en un aumento de 1.200 millones en producción). Haciendo un análisis del motivo que más ocasiona una pérdida de productividad, encontramos que “Fallas en la Logística Interna”es la que más se repite. Se presenta en 73% de las 31 empresas examinadas. Sus principales motivos son: Demora en alistamientos Falta de planeación Mala calidad de la materia prima Falta de materia prima Como varias de estas empresas no habían iniciado el proceso de captura automática, estos motivos estuvieron ocultos hasta que se implementó un software donde se pudo evidenciar el impacto real de estas paradas y se implementaron estrategias que permitieron el crecimiento que mencionamos anteriormente. A continuación explicaremos en qué consisten estas fallas y cómo solucionarlas. 1. Demora en alistamientos: Las fallas durante el proceso de alistamiento suceden cuando faltan los elementos necesarios para comenzar la producción o no están dispuestos de la manera óptima y genera retrasos. Solución: Dividir los alistamientos por tipos, ya que algunos productos necesitan más tiempo y operaciones que otros (unos necesitan cambio completo de materia prima y otros solo cambio de presentación) Luego de identificarlos y codificarlos adecuadamente, el siguiente paso es hacer un Pareto de Paradas, donde se encontrará que el 20% de los motivos son los que ocasionan el 80% de los retrasos dándole visibilidad a cuáles son los problemas que más resultados le darán si son solucionados. Para que estas mejoras sean efectivas, debe utilizar una herramienta de captura automática de información que brinde un dato exacto sobre el tiempo invertido en el alistamiento, ya que si se llevan reportes manuales, los operarios introducirán siempre los mismos (e incorrectos) valores. 35 2. Falta de planeación al producir: Esto sucede cuando hay poca comunicación entre el equipo comercial y el de planta o cuando no hay una planeación que se alinee con los objetivos de ventas. Esto puede ocasionar un desabastecimiento o sobreabastecimiento que genere desperdicio por caducidad (en el caso de empresas de alimentos) y ocupar más espacio del necesario en bodegas. Algunas situaciones que alteran la planeación son imposibles de evitar, como falta de materia prima, prioridades de pedidos (urgentes y de última hora), comportamiento de mercados externos o imprevistos inevitables. Solución: Conformar un equipo de planeación integradas por distintas áreas y disciplinas que pueda consultar en tiempo real los estados de producción, que tome decisiones basadas en información exacta y puedan responder en tiempo real y reprogramar lo necesario para no generar insatisfacción de clientes o perder negocios importantes. Este es uno de los pasos más importantes para alcanzar una Producción de Clase Mundial. 3. Mala calidad de la materia prima: Puede observarse cuando la materia prima genera desperdicios y es necesario reducir la velocidad para mantenerlo lo menos posible (causando una producción lenta). Los problemas que estos generan son: La máquina necesita más tiempo de configuración al arranque, se toma más tiempo en producir la primera unidad buena generando desperdicio de arranque, se desperdicia materia prima y ocasiona que la máquina tenga que trabajar a una velocidad inferior a la óptima, se generan micro paradas por ajustes de materia prima, daños en la misma o reemplazos innecesarios. Solución: Primero deben medirse los tiempos perdidos y desperdicio que esté generando la materia prima de mala calidad, tiempos perdidos como ajustes de máquina, cambios de materia prima, reventado o desalineación de material, entre otros. El desperdicio de producto se debe clasificar por cantidades y conceptos, para identificar si corresponden a mala calidad de materia prima, debe clasificarlos en los 5 casos más comunes (producto mal empacado, suciedad, porosidad, quebraduras, aspecto, etc). Esta información debe ser levantada con precisión y en tiempo real, para evitar que el problema se extienda a lo largo del turno o turnos posteriores. Una vez con esta información se realiza una priorización y allí se pueden tomar medidas para solucionarlas. Como consecuencia de esta información se pueden mirar estos dos aspectos: 1. Cuando hay una cantidad muy grande de pequeñas paradas (menores a 4 minutos), es supremamente importante tener captura automática, pues es muy difícil llevar un control manual de estos tiempos tan pequeños. Un ejemplo de estas pequeñas paradas son que 36 la materia prima se revienta, el material de empaque hace que el producto se derrame. En estos casos hay que ajustar la máquina y acomodar el producto para continuar la producción. En algunas de las empresas estudiadas fue exitoso hacer un piloto con otro proveedor de materia prima con mejores condiciones de calidad y evaluar si las paradas que creímos eran causadas por su calidad, disminuyen en tiempo y frecuencia (y si el costo justifica el cambio). En otros procesos lo que económicamente tuvo éxito fue modificar la máquina y hacer que haga un trato más suave a la materia prima y el producto, sin sacrificar la velocidad del proceso, y así usar la misma materia prima e inclusive usar materiales más económicos con esta mejora en la máquina. (Lea nuestra experiencia con las 6 grandes pérdidas, ver la sección “Calidad” en la industria colombiana) 2. En el caso donde se prioriza el desperdicio por tipo y por pesos, debe hacer un Pareto donde se identifique cuál es el 80% de la problemática del desperdicio (ejemplo: suciedad en el producto), luego debe reunirse con el equipo de trabajo e identificar la causa raíz del problema, para encontrar qué mejorar. Es importante verificar que no sean problemas internos de almacenamiento o transporte. Al final se resume en hacer pilotos con otros proveedores y modificaciones al proceso y ver si realmente hay un impacto y así propagar la solución en toda la planta. 4. Falta de materia prima: Este error se repite tantas veces que se vuelve parte del paisaje, el operario llega a la máquina y no tiene material con el cual comenzar la producción, causando retrasos e incumplimiento en la programación. Los motivos más recurrentes para que esto pase son: Errores de inventario, falta de planeación de materiales, falta de planeación por parte del departamento de compras y que el material no está preparado. Solución: Cuando estos paros se han medido y se consideran que generan una pérdida de tiempo significativa, recomendamos las siguientes acciones: Hacer inventarios periódicos dependiendo de la frecuencia de este error, Alistar las materias primas separadamente por cada orden de producción planificada, implementar procedimientos de alistamiento en bodega, programar para tener listas las materias primas antes de parar la máquina. Las soluciones planteadas pueden ser implementadas manualmente y generarán un impacto visible en su producción, sin embargo, la adopción de un sistema de captura automática de información permitirá que se obtengan resultados más precisos, en menor tiempo y utilizando menos recursos de personal, pero el verdadero valor de estos sistemas es que puede hacer seguimiento de las soluciones planteadas, evaluar el impacto que han tenido y hacerles ajustes en tiempo real. 37 YA HE HECHO LO BÁSICO, QUIERO IMPLEMENTAR ALGO MÁS AVANZADO 5.1 PDCA O PHVA, PLANIFICAR, HACER, VERIFICAR, ACTUAR El Ciclo PDCA también es conocido como «Círculo de Deming», ya que fue el Dr. Williams Edwards Deming uno de los primeros que utilizó este esquema lógico en la mejora de la calidad y le dio un fuerte impulso. Basado en un concepto ideado por Walter A. Shewhart, el Ciclo PDCA constituye una estrategia de mejora continua de la calidad en cuatro pasos, también se lo denomina espiral de mejora continua y es muy utilizado por los diversos sistemas utilizados en las organizaciones para gestionar aspectos tales como calidad (ISO 9000), medio ambiente (ISO 14000), salud y seguridad ocupacional (OHSAS 18000), o inocuidad alimentaria (ISO 22000). Las siglas PDCA son el acrónimo de las palabras inglesas Plan, Do, Check, Act, equivalentes en español a Planificar, Hacer, Verificar, y Actuar. 38 La interpretación de este ciclo es muy sencilla: cuando se busca obtener algo, lo primero que hay que hacer es planificar cómo conseguirlo, después se procede a realizar las acciones planificadas (hacer), a continuación se comprueba qué tal se ha hecho (verificar) y finalmente se implementan los cambios pertinentes para no volver a incurrir en los mismos errores (actuar). Nuevamente se empieza el ciclo planificando su ejecución pero introduciendo las mejoras provenientes de la experiencia anterior. 39 ¿Cómo lograrlo? 40 Con la plataforma Gespline captura información en tiempo real de las máquinas en plantas de producción, brinda información confiable, oportuna, estructurada y estadística de unidades producidas, pérdidas de tiempo por paradas, tiempos muertos, pérdidas de velocidad y pérdidas por calidad de producto no conforme, así como de las causas que las provocan y de cómo relacionarlas con las pérdidas de producción. Todo de manera automática con el fin de poder realizar seguimiento y tomar decisiones de manera oportuna y en tiempo real”. 41 5.2 SMED, SINGLE MINUTE EXCHANGE OF DIE El SMED es un acrónimo en lengua inglesa Single Minute Exchange of Die, que significa cambio de herramienta en un solo dígito de minutos. El SMED se desarrolló originalmente para mejorar los cambios de troquel de las prensas, pero sus principios y metodología se aplican a las preparaciones de toda clase de máquinas. El tiempo de cambio de una serie u orden de fabricación comienza cuando se acaba la última pieza de una serie y termina cuando se obtiene una pieza libre de defectos de la siguiente serie.Dentro de este periodo, las operaciones que se realizan con la máquina parada se denominan internas y aquellas que se realizan mientras la máquina produce piezas buenas se denominan externas. “Esta metodología de mejoramiento es usada en los pits de la fórmula 1”. Es importante diferenciar cuales son las operaciones externas e internas. A continuación daremos algunos ejemplos: Operaciones externas: Identificar tareas externas y moverlas fuera del cambio de turno o de lote (especialmente, en la etapa de alistamiento). Reconocer que algunas de las tareas normalmente hechos durante un cambio pueden hacerse antes de que el equipo y la producción se detenga o después de que el proceso está corriendo con éxito en el próximo producto. Éstos se llaman operaciones externas e incluyen aquellas tareas de mantenimiento. Cuando el arreglo se acerca, a menudo la realización del mantenimiento o del ajuste entre un lote u otro, existen partes de mudanza o ensambles desencajados del equipo, que provoca un mayor tiempo que otro. Estas operaciones externas pueden consumir mucho tiempo que así que los mueve fuera de la ventana de tiempo cuando la máquina no está produciendo puede acortar los cambios que se cronometran dramáticamente. Determinar si cualquiera de las operaciones internas restantes puede modificarse para que ellas se hagan como operaciones externas, como el pre-ensamblaje de cualquier máquina, pieza o estampación requerida, y cualquier requerimiento de precalentando de nuevos componentes que podrían hacerse antes de instalarse en el equipo. 42 Operaciones Internas: Simplificar las operaciones internas restantes. Se puede usar alfileres y marcas visuales para acelerar el tiempo que permita exigir y conseguir las nuevas partes o componente en el lugar de trabajo. Regular los cerrojos donde sea posible, que permita minimizar el número de tirones que a veces requiere el proceso para avanzar y hacer cumplir los plazos de entrega. Usar Poka-Yoke (prueba contra errores) como técnica para asegurar que el equipo no pueda instalarse incorrectamente. Donde sea factible, realizar operaciones internas en paralelo. Si dos operadores pueden realizar tareas concurrentemente, el tiempo puede reducirse a menudo sin aumentar el volumen total de operarios en el arreglo. tiempo de preparación interna + tiempo de preparación externa = Tiempo de preparación 43 ENTONCES ¿CÓMO SE PODRÍA IMPLEMENTAR EL SMED EFECTIVAMENTE?, SIGA ESTAS RECOMENDACIONES: PASO #1: Creación de un equipo multidisciplinario de mejora, haciendo intervenir dentro de lo posible, a todos los departamentos implicados: Fabricación Mantenimiento Métodos y tiempos Calidad con las personas y funciones a determinar. Este paso finaliza con la creación de los distintos sistemas de control necesarios para hacer posible el seguimiento y avance del programa. PASO #2: Observe cuidadosamente las operaciones y los procesos. Analice la situación actual utilizando la técnica del video. Las diferentes operaciones se clasifican en externos o internos y desperdicio o no desperdicio. También se listan todas las alteraciones conocidas. Donde la operación interna es: trabajos realizados mientras la máquina está detenida. Operación externa es: trabajos que pueden hacerse mientras la máquina está en funcionamiento. PASO #3: Separación de la operación interna y externa: El propósito es asegurar que todas las preparaciones externas se realicen cuando la máquina está funcionando. Utilice listas de verificación, controles de función y transportes mejorados. Por ejemplo recoja las herramientas necesarias y consumibles antes de que inicie la siguiente operación o aliste las herramientas antes de que inicie la actividad. PASO #4: Eliminación de desperdicio. Las medidas se realizan para reducir todo tipo de desperdicio. Esto incluye: Eliminación de toda necesidad de ajustes. Cambio de pasadores por cierres rápidos. Estandarice las piezas, herramientas, dimensiones. Número de equipos incrementado. Trabajo de equipo mejorado. Necesidad de control de calidad 44 PASO #5: Perfeccionar todos los aspectos de la operación de preparación. Generalmente la aplicación de esta “metodología” va ligada al objetivo de reducir los stocks y mejorar el lead-time. Al disminuir el tiempo necesario para realizar un cambio de modelo, mejora nuestra capacidad de realizar más cambios de modelo, fabricando lotes más pequeños y planificando en consecuencia un plazo de entrega y un almacenamiento menores. También puede emplearse con el objetivo de aumentar la capacidad de producción, es decir, el tiempo que determinada máquina está disponible para producir. Ejemplo de aplicación para realizar más cambios : Ejemplo para aumentar tiempo disponible para producir: Disminución de tiempo de cambio = Aumento de tiempo disponible para producir Con plataformas como Gespline de Proalnet, se pueden medir automáticamente los cambios de referencia o alistamientos, dividiendo cada cambio en secciones de tiempo independientes, con responsable independiente, para hacer un mejor seguimiento del SMED una vez se haya implementado. 45 5.3 POKA YOKE (A PRUEBA DE ERRORES) Poka Yoke es una técnica desarrollada a finales de los 50’s por el Dr.Shigeo Shingo para prevenir errores humanos que pueden ocurrir en el área de manufactura. Popularizándose hasta los años 60’s en la línea de producción de Toyota. La finalidad del Poka Yoke es la eliminar los defectos en un producto ya sea previniendo o corrigiendo los errores que se presenten lo antes posible. Un dispositivo Poka Yoke es cualquier mecanismo que ayuda a prevenir los errores antes de que sucedan, o los hace que sean muy obvios para que el trabajador se dé cuenta y lo corrija a tiempo. ¿Cómo se puede lograr? Si no se permite que se presenten los errores en la línea de producción, entonces la calidad será alta y el trabajo poco. Esto aumenta la satisfacción del cliente y disminuye los costos al mismo tiempo. El resultado, es de alto valor para el cliente. No solamente es el simple concepto, pero normalmente las herramientas y/o dispositivos son también simples. Se debe distinguir entre errores y defectos para lograr cero defectos. Un error es cualquier desviación no planeada. Un defecto es la consecuencia de un error. Es un producto que se desvía de las especificaciones o no cumple con las expectativas del cliente Los sistemas Poka Yoke implican el llevar a cabo el 100% de inspección, así como, retroalimentación y acción inmediata cuando los defectos o errores ocurren. Este enfoque resuelve los problemas de la vieja creencia que el 100% de la inspección toma mucho tiempo y trabajo, por lo que tiene un costo muy alto. 46 Siete pasos para lograr un Poka Yoke 1 Procesos de calidad. Diseñar un proceso de calidad robusto para lograr cero defectos. 2 Eliminación de Errores. Utilice una metodología para resolver un problema robusto dirigiendo los defectos a cero. 3 Elimine la “Raíz Causa” de los errores. 4 Utiliza un ambiente de equipo. Valora el conocimiento de los equipos, experimenta para acrecentar los esfuerzos de la mejora. 5 Hazlo correcto desde la primera vez. Utilizando los recursos para desarrollar las funciones correctamente la primera vez. 6 Elimina las decisiones que no agregan valor. 7 Implementa un enfoque de mejora continua incremental: implementa acciones de mejora inmediatamente y enfócate sobre mejoras incrementales, los esfuerzos no tienen que resultar en un 100% de mejora inmediatamente. 47 Beneficios del “Just in Time” 1. Disminuyen las inversiones para mantener el inventario. 2. Aumenta la rotación del inventario. 3. Reducen las pérdidas de material. 4. Mejora la productividad global. 5. Bajan los costos financieros. 6. Ahorro en los costos de producción. 7. Menor espacio de almacenamiento. 8. Se evitan problemas de calidad, cuello de botella, problemas de coordinación, proveedores no confiables etc. 9. Racionalización en los costos de producción. 10. Obtención de pocos desperdicios. 11. Conocimiento eficaz de desviaciones. 12. Toma de decisiones en el momento justo. 13. Cada operación produce sólo lo necesario para satisfacer la demanda. 14. No existen procesos aleatorios ni desordenados. 15. Los componentes que intervienen en la producción llegan en el momento de ser utilizados. El sistema justo a tiempo no es gratis, es decir, deben ocurrir ciertos cambios en la fábrica y en la forma en que se administra, antes de que se puedan cosechar los beneficios, entre estos cambios destacan: 1. Estabilizar los programas de producción. 2. Hacer las fábricas más enfocadas. 3. Incrementar la capacidad de producción de los centros de trabajo de la manufactura. 4. Mejorar la calidad del producto. 5. Hacer una capacitación cruzada de los trabajadores, de manera que adquiera múltiples habilidades y sean competentes en varios puestos. 6. Reducir las rupturas de equipo mediante mantenimiento preventivo. 7. Desarrollar relaciones a largo plazo con los proveedores para evitar interrupciones en los flujos de material. 48 El sistema Just-in-Time tiene cuatro objetivos esenciales que son: 1 Eliminar despilfarros: En este contexto significa eliminar todo aquello que no añada valor al producto. Ejemplos de operaciones que añaden valor son los procesos como cortar metal, soldar, insertar componentes electrónicos, etc. Ejemplos de operaciones que no añaden valor son la inspección, el transporte, el almacenaje, la preparación, entre otros. 2 Buscar la simplicidad: El JIT pone énfasis en la búsqueda de la simplicidad, basándose en el principio de que enfoques simples conducirán hacia una gestión más eficaz. El primer tramo del camino hacia la simplicidad cubre dos zonas: Flujo de material Control 3 Diseñar sistemas para identificar problemas: El sistema de arrastre Kanban saca los problemas a la luz, con el JIT, cualquier sistema que identifique los problemas se considera beneficioso y cualquier sistema que los enmascare, perjudicial. Si realmente queremos aplicar el JIT en serio tenemos que hacer dos cosas: Establecer mecanismos para identificar los problemas. Estar dispuesto a aceptar una reducción de la eficiencia a corto plazo con el fin de obtener una ventaja a largo plazo. 49 PALABRAS FINALES “LO QUE NO SE MIDE NO SE PUEDE MEJORAR Y LO QUE NO SE MEJORA, SE DEGRADA SIEMPRE” LORD KELVIN. Esperamos haber cumplido nuestros objetivos con esta guìa: Mostrar a profundidad qué es el OEE, cómo implementarlo desde cero y las herramientas que puede utilizar para llevar el nivel de producción de su fábrica al nivel de clase mundial. Queremos resaltar la importancia del compromiso de todo el equipo y de la calidad de las herramientas que utilice para su implementación. Si desea compartir con nosotros los resultados de la implementación de esta guía o si ha resultado alguna duda en el proceso, no dude en contactarnos en www.proalnet.com/contactenos o contacto@ proalnet.com. José Aladino Ospina CEO y Fundador de Proalnet SAS 12 años de experiencia midiendo OEE a nivel de Latino América Mentor de exitosos emprendimientos locales 50