- Ninguna Categoria

Sistemas de Operación Esbeltos: Principios y Herramientas

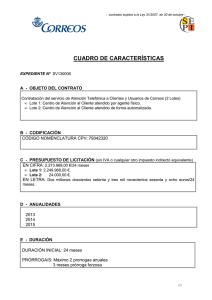

Anuncio

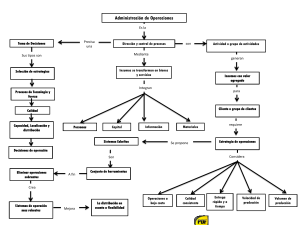

raciones

Estructura del capítulo

5

A2.

e 1992 y

Principios de los sistemas de opera­

ción esbeltos

Eliminación del desperdicio

Aumento de la rapidez y de la

respuesta

Mejora de la calidad

Reducción de costos

Beneficios de los sistemas de opera·

ción esbeltos

Las mejores prácticas en adminis­

tración de operaciones:

TI Automotive

Herramientas y enfoques esbeltos

Diagrama de flujo del valor

Flujo de lotes pequeños y de una pieza

Las mejores prácticas en adrninis­

tración de operaciones:

Harley­Davidson

Los principios 5S

Controles visuales

Disposición de planta eficiente y ope­

raciones estandarizadas

Tecnología

Las mejores prácticas en adminis­

tración de operaciones: Omark

Administración de relaciones con el

proveedor

Las mejores prácticas en adminis­

tración de operaciones:

Saturn Corporation

Cambio rápido de herramental (SMED)

Programas de producción estables

Las mejores prácticas en adrninis­

tración de operaciones:

Sunset Manufacturing

Calidad en la fuente

Mejora continua y Six Sigma

Mantenimiento productivo total

Las mejores prácticas en adminis­

tración de operaciones:

Eastman Chemical Company

Recuperación del producto fabricado

Las mejores prácticas en adminis­

tración de operaciones:

Remanufactura de cartuchos

de tinta para impresora

Visitas guiadas a la manufactura

esbelta

Gorton's, de Gíoucester. Massachusetts

Timken Company

Visitas guiadas a los servicios

esbeltos

SBC Communications

Southwest Airlines

Sistemas justo a tiempo

Operación de un sistema JIT

JIT en las organizaciones de servicio

Las mejores prácticas en adrninis­

tración de operaciones:

Baxter lnternational

Diseño de sistemas JIT efectivos

Las mejores prácticas en adminis­

tración de operaciones:

Los problemas del flujo de

una pieza

Problemas resueltos

Términos y conceptos clave

Preguntas de revisión y análisis

Problemas y actividades

Casos

Community Medica/ Associates

Benchmarking de JIT en Toyota

JIT en el procesamiento de

pedidos por correo

Notas

, [ournal

7.:J­

J

I

Objetivos de aprendizaje

1. Aprender los principios básicos de los sistemas de operación esbeltos

­eliminación del desperdicio, aumento de la rapidez, mejora de la ca­

lidad y la respuesta, así como reducción de costos­ y los beneficios

que proporcionan a las organizaciones.

•

2. Entender las herramientas y enfoques básicos que las empresas utili­

zan para crear una organización esbelta y aprender cómo aplicar las

herrarr­entas de síntesis en forma apropiada.

3. Comprender cómo las empresas de manufactura aplican las herra­

mientas y los conceptos esbeltos.

4. Entender cómo se aplican las herramientas y conceptos esbeltos a

las organizaciones de servicio.

5. Entender los c~nceptos y la filosofía de los sistemas

operativos justo a tiempo y los retos que los gerentes

afrontan al administrar sistemas JIT.

p

S<

le

e:

• "¿ Qué pasa con nuestra pizza?". preguntó Rache l. "No lo

V

sé, pero me imagino ... ", respondió su papá al mirar hacia

atrás rumbo a la cocina, donde Steve vio una confusión en

masa. La cocina estaba abarrotada de empleados que co­

rrían en todas direcciones. Mientras algunos empleados

corrían de un lado a otro como locos, otros se quedaban

cruzados de brazos. sin saber qué hacer. Algunos limpia­

ban desechos de masa y exceso de ingredientes del piso.

Varios gerentes adjuntos dirigían cada paso del proceso de

elaboración de pizzas. Al lado de cada estación de trabajo

había pilas de pizzas sin terminar en espera de que les

agregaran salsa, ingredientes o queso. Entre el horno y la

mesa de empacado había pizzas apiladas que se habían de­

jado a un lado porque se hicieron de forma incorrecta. En

una esquina de la cocina había cajas de masa. carnes frías

y quesos, ninguna de las cuales se había revisado o alma­

cenado de forma correcta. "Ten paciencia. Rache!". sus­

piró Steve. "ya la traerán ... "

• Porsche. el fabricante alemán de automóviles deportivos

de lujo, encontró que para 1992 sus ventas habían dismi­

nuido a 25 por ciento de su nivel máximo en 1986. 1

Cuando Wendelin Wiedeking se hizo cargo de la dirección

de la empresa. presionó a sus trabajadores para que adop­

taran los métodos de producción esbelta del estilo japo­

nés. Contrató a dos expertos japoneses en eficiencia y

cortó personalmente la mitad superior de una fila de estan­

tes con una sierra circular para reducir inventarios. Junto

con la negociación de reglas de trabajo más flexibles. Pors­

che modernizó su proceso de ensamble de tal manera

que la producción de 911 modelos de 1997 tardaba ahora

(;

El

de:

en

un

ce:

es¡

rre

an

lo:

pa

oj

:~1

~z

ex

za

cu

pa

es

ca

C)

g~

UI

a,

Cl

a:

:::¡

8

.J

~UI

~

o

UI

z

UI

I

o

o..,

d1

e

re.

q1

o¡

T

CI

731

1

jólo 60 horas. comparadas con las 120 horas de su predecesor. El tiempo para de­

/ sarrollar un nuevo modelo se redujo de siete a tres años. Porsche utiliza 300 pro­

veedores de partes, mismos que se redujeron de los casi 1,000 que antes usaba.

y un programa de control de calidad que ha ayudado a reducir el número de partes

defectuosas por un factor de 1 o.

• Un laboratorio médico había mejorado el tiempo que se requería desde la recep­

ción de una muestra hasta su entrega y logrado una reducción de 30 por ciento,

esto se debía al hecho de usar nueva tecnología. Sin embargo, los médicos aún

demandaban respuestas más rápidas. El coordinador de calidad del laboratorio hizo

una investigación y encontró algunos ejemplos de plantas de manufactura que ha­

bían reducido su tiempo de ciclo hasta 90 por ciento con poca inversión de capital.

,.] coordinador descubrió que estas mejoras no se lograron sólo al hacer que cada

paso se realizara más rápido sino también al identificar y reducir el desperdicio que

había entre los pasos del proceso, tales como el movimiento, la espera y el inven­

tario. Al enterarse de cómo estos fabricantes lograron dichas mejoras, pudo aplicar

ideas parecidas al servicio de su laboratorio y reducir el tiempo de procesamiento

otro 20 por ciento.?

Preguntas de análisis: Explique las implicaciones operativas que tendrían las ob­

servaciones de Steve sobre la cocina de la pizzería con respecto a la creación de va­

lor para los clientes. ¿Puede citar algunas experiencias personales en su trabajo o

escuela en las cuales haya observado ineficiencias parecidas? ¿Por qué menos in­

ventario, como sugiere el ejemplo de Porsche, conduciría a mayores eficiencias en

la producción? ¿Cree que ocurriría lo opuesto?

El primer escenario puede ser un poco difícil de imaginar para una pizzería. Sin embargo,

describe el típico entorno de producción en masa clásico de las plantas de automóviles

en Estados Unidos hace un par de décadas: los trabajadores hacían diferentes tareas sin

una idea clara de trabajo en equipo y colaboración; fábricas desordenadas, pilas de ex­

ceso de inventario y materias primas en espera de una inspección, partes defectuosas en

espera de ser desechadas. Los impactos en el cliente con frecuencia eran tiempos de en­

trega largos, defectos significativos u opciones incorrectas en los auromóviles.

Ahora imagine una situación muy distinta en la cocina de la pizzería, lo cual es

análogo a cómo operaba una planta automotriz japonesa típica hace varias décadas:

los empicados indirectos, quienes no agregan valor al producto, no se ven por ninguna

parte; sólo se ven los empleados que agregan valor a las pizzas. El espacio entre las

operaciones de producción es pequeño, lo que permite poco espacio para almacenar

exceso de inventario y fomenta la comunicación estrecha entre los empleados. Las piz­

zas fluyen sin complicaciones de un paso de preparación al siguiente. Cuando se des­

cubre un pedido incorrecto, codo el trabajo se detiene y el equipo trabaja en conjunto

para descubrir la razón y evitar que ocurra de nuevo. Cada pizza que sale del horno

está bien hecha y se empaca de inmediato para entregarla al cliente. No hay grandes

cantidades de masa y otros ingredientes; los proveedores del restaurante hacen entre­

gas diarias de productos frescos. Este tipo de organización, que se centra en sus capa­

cidades básicas y evira cualquier desperdicio, se llama esbelta.

Empresa esbelta se refiere a aquellos ett[oques que se centran e11 la eliminacion del

desperdicio en todas sus formas y 1111 fl11io eficiente y sin complicaciones de materiales

e información a través de la cadena de valor para obtener 1111a res/mesta del cliente más

rápida, mayor calidad y menores costos. La manufactura y las operaciones de servicio

que aplican los principios de la empresa esbelta con frecuencia se llaman sistemas de

operación esbeltos. El concepto de esbelto se desarrolló e implementó inicialmente por

Toyora Motor Corporation, por lo que los sistemas de operación esbeltos con fre­

cuencia usan como punto de referencia "el sistema de producción de Toyora ". Como

Empresa esbelta se refiere a

aquellos en].oques que se

centran en la eliminación del

desperdicio e11 todas sus

formas y 1111 (/11jo eficiente y

sin coniplicaciones de

materiales e inf ormacián a

través de la cadena de valor

para obtener 1111a respuesta

del cliente más rápida, mayor

calidad y menores costos.

Parte 3: Adrmmstracrón de operaciones

732

un artículo acerca de Toyora observó, ver el sistema

ción es "contemplar algo bello":

de producción

de Toyora en ac­

U11a planta de ensamble de Toyota con toda razón parafrasea: Cada movimiento tiene

1111 propósito, y 110 hay holgura. Visite 1111a planta automotriz típica y verá /Ji/as de

partes a medio terminar, líneas de ensamble detenidas para hacer ajustes, trabajado­

res sin nada que hacer. E11 Toyota los trabajadores parecen bailarines en una pro­

ducción coreográfica: recuperan partes, las instalan, revisan la calidad y todo esto lo

hacen en 1111 ambiente impecable. ·1

La empresa esbelta ha sido adoptada por muchas organizaciones de todo el mundo,

como Porsche, cuyo caso se expone en el segundo episodio, y ha conducido a mejoras

y resultados significativos. Resulta más importante que el pensamiento esbelto no sólo

se aplica a la manufactura; los principios son simples y pueden adaptarse con facilidad

para dar servicio a organizaciones tales como bancos, hospitales y restaurantes, como

ilustra el tercer episodio. Por ejemplo, los bancos requieren una respuesta rápida y efi­

ciencia para operar en márgenes bajos, haciendo muchos de sus procesos confidencia­

les, como la clasificación de cheques y el procesamiento de créditos hipotecarios, can­

didatos naturales para las soluciones empresariales esbeltas." El manejo de cheques de

papel y recibos de tarjetas de crédito, por ejemplo, consiste en un proceso físico pare­

cido al de una línea de ensamble. Entre más rápido mueva un banco los cheques y los

créditos hipotecarios (es decir, la información) a través de su sistema, más pronto puede

reunir sus fondos y mejores serán sus rendimientos sobre el capital invertido.

¿ Por qué las organizaciones esbeltas tienen cada vez más relevancia? Una respuesta

se obtiene de inmediato a partir del concepto de valor, mismo que los clientes esperan

con claridad de los productos y servicios de una organización. Como se observó antes

en el libro, el valor aumenta al mejorar el paquete de beneficios del cliente al mismo

tiempo que se reducen los costos asociados por proporcionarlo.

La eliminación cada

vez más eficiente de desperdicio, así como una respuesta más rápida al cliente aumen­

tan el valor del producto. En segundo lugar, las presiones en el costo de cada indus­

tria impulsan a las empresas a volverse más eficientes y, por consiguiente, los sistemas

de operación esbeltos son necesarios para la supervivencia. Muchas aerolíneas, por

ejemplo, aún luchan por sobrevivir tras la tragedia del 11 de septiembre, aún así Sourh­

wesr Airlines ha seguido con éxito, gracias a la aplicación del pensamiento esbelto a

sus operaciones. Lanzamientos recientes como el de JetBlue, que se las arregló para es­

tar en primer lugar en servicio al cliente y calidad en 2003, al tiempo que mantenían

una estructura de bajo costo, están haciendo que las aerolíneas más importantes de Es­

tados Unidos se vuelvan esbeltas.

El pensamiento esbelto es más que un conjunto de herramientas y enfoques, es un

modo de pensar que los gerentes y empleados de todos los niveles de una organización

deben comprender y adoptar. Cada paso en la cadena de valor afecta la creación de va­

lor de alguna manera; por tanto, los principios y el pensamiento esbeltos deben aplicarse

con amplitud a toda la cadena de valor. El poder de la tecnología de la información ayuda

a las industrias a replantear, redefinir y reestructurar sus cadenas de valor. Dell Compu­

ter, por ejemplo, es un líder reconocido en la aplicación del pensamiento esbelto al gene­

rar cambios radicales en la cadena de valor para comprar computadoras personales. Hoy

día, las etiquetas RFID facilitan aún más el pensamiento esbelto en las organizaciones; en

los capítulos 5 y 7 se analizan las etiquetas RFID. Las herramientas de mejora de la cali­

dad Six Sigma ahora se integran a los principios esbeltos para atacar de manera simultá­

nea los problemas que afectan la calidad, la rapidez y el costo.

En este capítulo se estudiarán los principios de los sistemas de operación esbeltos

y cómo se aplican tanto a manufacturas como a servicios.

Objetivo de aprendizaje

Aprender los principios básicos de

los sistemas de operación

esbeltos: eliminación del

desperdicio, aumento en la

rapidez, mejora de la calidad y en

la respuesta, costo reducido, así

como los beneficios que

proporcionan a las organizaciones.

PRINCIPIOS DE LOS SISTEMAS DE OPERACIÓN ESBELTOS

Los sistemas de operación esbeltos tienen cuatro principios

1. eliminación del desperdicio

2. aumento de la rapidez y de la de respuesta

3. mejora de la calidad

4. reducción de costos

básicos:

Caolu

p

cione

ras y

Elir

Esbe

rrab:

se ce

Toy,

l.

2.

3.

4.

5.

6.

7.

La

par

req

qui

vis,

cie1

Al

Lo

ser

de:

pa:

ple

les

9,

cu

Fi¡

iones

en ac­

733

Capítulo 17: Sistemas de operación esbeltos

Aun cuando estos principios pueden parecer simples, para lograrlos las organiza­

ciones requirieron un pensamiento disciplinado, así como la aplicación de herramien­

tas y enfoques de administración de operaciones adecuados.

Eliminación del desperdicio

Esbelto, según la naturaleza del término, significa hacer sólo lo necesario para realizar el

trabajo. Cualquier actividad, material y operación que no agrega valor en una organización

~ considera desperdicio. La figura 17.1 muestra una variedad de ejemplos específicos.

Tozara Motor Company clasificó el desperdicio en siete categorías importantes:

1. Sobre/Jroducción: por ejemplo, hacer un lote de 100 productos cuando los pedi­

dos sólo requieren 50, con el fin de evitar un montaje caro, o hacer un lote de 52

en vez ele 50 por si hay productos defectuosos. La sobreproducción paraliza las

instalaciones de producción y el exceso de inventario resultante se queda inmóvil.

2. Tiempo de espera: por ejemplo, permitir que se formen filas de espera entre las

operaciones, da como resultado tiempos de entrega más largos y más trabajo en

proceso.

3. Transporte: el tiempo y el esfuerzo invertidos para mover los productos dentro ele

la fábrica como resultado ele una mala distribución.

4. Procesamiento: la noción tradicional ele desperdicio, como se ejemplifica con la cha­

tarra, que a menudo es resultado de un mal producto o mal diseño de procesos.

5. Inventario: el desperdicio asociado con los gastos ele las existencias inactivas, el

almacenaje adicional, y el manejo ele los requisitos necesarios para mantenerlo.

6. Movimiento: como consecuencia ele un diseño ineficiente del lugar de trabajo y

una mala ubicación ele las herramientas y materiales.

7. Defectos de produccion: el resultado de no realizar el trabajo de forma correcta

la primera vez.

La eliminación del desperdicio implica una actitud ele mejora continua y sensibilidad

para encontrar las posibles fuentes de desperdicio y aplicar la acción apropiada. Esto

requiere la participación y cooperación de todos en la cadena de valor. También re­

quiere del entrenamiento y reafirmación constantes por parre de los gerentes y super­

visores. La mejora de las iniciativas también debe implementarse sin interrumpir la efi­

ciencia del proceso ni el servicio actual al cliente.

Aumento de la rapidez y de la respuesta

u­

e­

y

n

1-

s

Los sistemas de operación esbeltos se centran en una respuesta rápida y eficiente al di­

seriar y obtener productos y servicios para el mercado, así como producir requisiros de

demanda y entrega del cliente, responder a las acciones de la competencia, cobrar los

pagos y resolver las dudas o problemas del cliente. Un mejor proceso de diseño, la ex­

plotación de la tecnología de la información y mejores prácticas ele administración, ta­

les como ciclos cortos de conversión efectivo a efectivo como se describe en el capítulo

9, y justo a tiempo como se describe después en este capítulo son algunas formas de

cumplir con esta meta.

Figura 17 .1 Ejemplos comunes de desperdicio en las organizaciones

Exceso de capacidad

Información imprecisa

Exceso de inventario

Tiempos de cambio y preparación largos

Deterioro

Desorden

Obsolescencia planeada de los

productos

Excesivo manejo del material

Sobreproducción

Producir demasiado pronto

Largas distancias recorridas

Tiempo y costo de recapacitación y

reaprendizaje

Desechos

Adaptación y reparación

Reuniones poco productivas y largas

Mala comunicación

Tiempo de espera

Accidentes

Demasiado espacio

Movimiento innecesario de materiales.

personas e información

Avería del equipo

Cuellos de botella del conocimiento

Pasos del proceso sin valor agregado

Elección errónea de rutas

734

Parte 3: Administración de operaciones

Quizá la manera más efectiva de aumentar la rapidez y mejorar la respuesta es sin­

cronizar toda la cadena de valor. Hacer esto significa que no sólo todos los elemen­

tos de la cadena de valor están enfocados en un objetivo común sino que la transfe­

rencia de todos los materiales físicos y la información está coordinada con el propósito

de lograr un alto nivel de eficiencia. Esta coordinación podría ser impulsada por el pro­

grama maestro de producción en una planta de ensamble de automóviles,

por ejem­

plo, o por la información diaria de las ventas de tocias las tiendas en una cadena mi­

norista grande. La tecnología ele la información ha mejorado en gran medida la

capacidad para sincronizar las cadenas de valor, como se ha estudiado en varios capí­

tulos a lo largo de este libro. Además, las sociedades con proveedores y clientes ase­

guri1 una aira calidad y una entrega receptiva.

Mejora de la calidad

Los sistemas de operación esbeltos no pueden funcionar si las materias primas son ma­

las, las operaciones de procesamiento no son consistentes o las máquinas se descom­

ponen. La mala calidad ocasiona problemas en los programas de trabajo y reduce la

producción, lo que requiere un inventario, tiempo de procesamiento y espacio adicio­

nales para desechos y partes en espera de ser reemplazadas. Todas éstas son formas de

desperdicio y aumento de los costos para el cliente.

La eliminación de las fuentes de defectos y errores en todos los procesos de la ca­

dena de valor mejora en gran medida la rapidez y agilidad, y apoya la noción de flujo

continuo. El uso de enfoques de corrección de errores en los procesos de diseño, que

se estudia en el capítulo 15, la mejora de la capacitación o incluso la eliminación de

ciertas actividades, puede ayudar a lograr este objetivo. Asimismo, la reducción de la

variabilidad en los procesos perfecciona el servicio al cliente, la calidad y la rapidez,

mientras se reducen los costos y la capacidad requerida. Ésta es una de las principales

metas de las iniciativas de calidad de Six Sigma descritas en el capítulo ] 5. Muchas

empresas ahora adoptan la idea de "Six Sigma esbelto" y combinan las herramientas,

conceptos y enfoques de los principios esbeltos con los de Six Sigma.

Reducción de costos

A todas luces, la reducción de coseos es un importante objetivo de una empresa esbelta.

Cualquier cosa que se haga para reducir el desperdicio y mejorar la calidad con fre­

cuencia reduce el costo al mismo tiempo. Un equipo más eficiente, un mejor manteni­

miento preventivo e inventarios más pequeños reducen los costos en las empresas de

manufactura. La simplificación de procesos, tales como usar la mano de obra del cliente

por medio del autoservicio en un restaurante de comida rápida, depositar un cheque a

través de un cajero automático y llenar formularios médicos en línea antes de asistir

a un servicio médico son maneras en que las empresas de servicio se vuelven más es­

beltas y reducen sus costos. El oursourcing o subconrraración de procesos para los cua­

les una organización no tiene suficiente experiencia es otra forma de reducir costos.

Beneficios de los sistemas de operación esbeltos

Los defensores de los sistemas de operación esbeltos citan muchos beneficios, incluyendo

las reducciones en los tiempos de ciclo (procesamiento), mejoras en la utilización del es­

pacio, aumentos en el rendimiento del proceso, volúmenes de trabajo fluidos, reducción

de los trabajos en proceso y de los inventarios de productos terminados, mejoras en la

comunicación y el uso compartido de la información en la cadena de valor, aumento de

la calidad, mejora del servicio al cliente y reducciones en el flujo de efectivo y el capital

circulante requerido para dirigir la empresa (véase el recuadro Las mejores prácticas en

administración de operaciones: TI Aurornorive).

Para volverse esbelto, se requiere centrarse en los detalles, tener disciplina y persis­

tencia, y trabajar duro para lograr los resultados. Las encuestas han mostrado que es

probable que las empresas medianas y grandes estén familiarizadas con los principios

esbeltos y cuenten con sistemas esbeltos ya implementados; sin embargo, las pequeñas

empresas están mucho menos familiarizadas con los principios. Por tanto, existe una

oportunidad considerable de que las pequeñas empresas adopten prácticas esbeltas.

Capitu

dicio:

$2.3

empl

tearr

tres

llone

T

SU C,

ha ar

plazc

de u

sis te

logre

plo.

con:

rnilk

torrr

del I

nos

TI ti

de s

tune

más

las,

HI

Co

cip

se

lid

de

ése

esl

Di

Et

f1 u

or

riv

rie

es

ga

tal

11(

es

es

capitulo 17 Sistemas de operación esbeltos

~-·;.t~~-MEJORES PRÁCTICAS EN ADMINISTRACIÓN DE OPERACIONES

TI Automotive

5

TI Automotive (www.tiautomotive

.com) es un proveedor global de sis­

temas de almacenaje de combustible

totalmente integrados, frenado, tren

de potencia y sistemas de aire acon­

d1c~ ado para vehículos. Las ventas de la empresa fueron de

$2 . .> mil millones con 130 instalaciones en 29 países, 20,000

empleados y 31 plantas de manufactura localizadas en Nor­

teamérica. En 2004 gano nuevos contratos de suministro de

tres fabricantes de automóviles con valor de más de $100 mi­

llones· PSA Peugeot Citrben, Toyota y Volkswagen.

TI Autornouve ha implementado prácticas esbeltas en toda

su cadena de valor. con lo cual ha mejorado la adquisición y

ha aplicado la ingeniería de procesos a las solicitudes de reem­

plazo de partes y al envio a los clientes. Por ejemplo, cambió

de un "procesamiento por lotes sin demanda y en cola" a un

sistema "bajo demanda y de empresa extendida". con lo cual

logró muchos de los beneficios citados en el texto. Por ejem­

plo. la rotación de inventarios sufrió una mejora a un ritmo

constante de 12.7 a 22. Esta mejora dio como resultado $41

millones en flujo de efectivo libre adicional y contribuyó de

forma considerable al balance final de la empresa. La calidad

del producto me¡oró de más de 500 defectos por millón a me­

nos de 50 defectos por millón. Casi todas las instalaciones de

TI tienen la cernftcación ISO 9000.

TI Automouve llama a sus prácticas esbeltas "Manufactura

de sentido común" Esta empresa dedica mucho esfuerzo a di­

fundir estas prácticas a todas las instalaciones y empleados lo

más rápido posible De acuerdo con TI Automotive. algunas de

las claves para difundir con rapidez las prácticas esbeltas inclu­

r

yen: 1) caracterizar e identificar de manera apropiada los gru­

pos meta de creadores del cambio y usuarios que empiezan a

aplicarlo con rapidez, 2) apoyar e invertir en creadores del cam­

bio, 3) reconocer la importancia de los canales de comunica­

ción y usarlos, 4) crear recursos de holgura para apoyar el

cambio exitoso. 5) hacer visible la actividad de los primeros

creadores del cambio en toda la organización y 6) solicitar a los

gerentes que den el ejemplo, es decir, "si el líder no come

choucroute, no espere que otros lo hagan".

­ ­ ­ ­ ­ ­­­­­­­­­­­­­­­­­­­­­­­­

HERRAMIENTAS Y ENFOQUES ESBELTOS

Con el fin de cumplir con los objetivos de la empresa esbelta se requieren métodos dis­

ciplmados para el diseño }' la mejora de los procesos. Muchas de las herramientas que

se han analizado en capítulos anteriores, como la implementación de la función de ca­

lidad, el diagrama del flujo de valor y las siete herramientas básicas de administración

de la calidad resultan de particular importancia en el pensamiento esbelro. Además de

éstas, las empresas usan distintas herramientas y enfoques para crear una organización

esbelta. f\rac; se resumen en esta sección.

1

¡::

Objetivo de aprendizaje

Entender las herramientas y

enfoques básicos que las

empresas usan para crear una

organización esbelta y aprender

cómo aplicar estas herramientas

en forma apropiada.

Diagrama de flujo del valor

El diagrama de flujo del valor se presentó en el capítulo 7. Recuerde que un diagrama de

fl1110 de \ alor muestra los flujos de procesos de manera similar a un diagrama de procesos

ordinario. Sin embargo, la diferencia es que los diagramas de flujo ele valor resaltan las ac­

tividades de valor agregado contra aquellas que no son de valor agregado e incluyen los

tiempos que tardan las actividades. Esto las vuelve adecuadas para los análisis de empresas

esbeltas. Permiten que sea posible medir el impacto de las actividades que son de valor agre­

gado y las que no lo son en el tiempo de entrega toral del proceso y comparan csro con el

takt time. la razón del tiempo de trabajo disponible con respecto al vol11111c11 de produccián

necesario que se requiere para cumplir con la demanda del cliente. Cuando el flujo de valor

es más rápido que el talst time, e to significa por lo general que hay desperdicio en forma de

Takt time es la razón del

ttempo de trabajo disponible

con respecto al 11ol11111e11 de

produccián necesario que se

requiere para cumplir con la

demanda del cliente.

Pane 3: Administración de operaciones

736

Cap

sobreproducción; cuando es menos rápido, la empresa no puede cumplir con la demanda

del cliente. Los diagramas de flujo de valor también podrían incluir otra información tal

como el tiempo de inactividad de la máquina y la confiabilidad,

la capacidad del proceso y

el tamaño de los lotes que se mueven :1 través del proceso. Es común que el desarrollo de

diagramas de valor sea uno de los primeros pasos en la aplicación de los principios esbeltos.

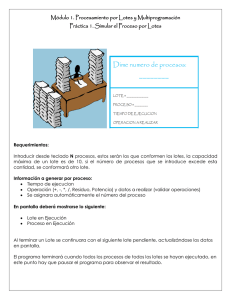

Flujo de lotes pequeños y de una pieza

Producción por lotes­e/

proceso de producir grandes

cantidades de artículos como

1111 grupo antes de

transferirlos a la siguiente

operacián,

Una de las prácticas que inhibe el aumento de la velocidad y la mejora de la respuesta

en la manufactura o procesamiento de servicios de parres discretas tales como una parre

fabricada, facturas, reclamaciones médicas o aprobaciones de créditos hipotecarios para

adquirir una casa se conoce como producción por lotes: el proceso de producir grandes

ca)1tidades de articules como 1111 grupo antes de transferirlos a la siguiente opcracién.

L~ producción de lotes da como resultado la acumulación de inventarios que con fre­

cuencia conduce a retrasos en la entrega, ya que los clientes esperan que su pedido sea

programado. La alternativa al procesamiento de lotes es el flujo continuo (que se es·

tudió en el capitulo 7), el cual por lo general se usa para elaborar productos tales como

sustancias químicas y gasolina. Los procesos de flujo continuo, por su naturaleza, son

muy eficientes debido a que los materiales se mueven :1 través de las operaciones sin

detenerse. Los sistemas de operación esbeltos buscan aplicar los principios del flujo

continuo a la producción de partes discretas al reducir el tamaño de los lores, en tér­

minos ideales a un tamaño de uno, es decir, que use un f/11io de 1111a pieza. Muchas

empresas justifican la producción por lotes alegando que las cargas de paleta y otros

contenedores llenos pueden moverse con mayor facilidad entre las operaciones. Sin em­

bargo, los cambios simples en la disposición de la planta y los sistemas de manejo de

materiales con frecuencia soportan el flujo de una pieza. El flujo de una pieza permite

a las empresas establecer una mejor relación entre la producción y la demanda del

cliente (en particular si los tiempos de procesamiento son prolongados), también les

permite evitar acumulaciones de inventario grandes y de costo alto, y asegurar el mo­

virnicnro ininterrumpido del trabajo en proceso mediante el sistema de producción.

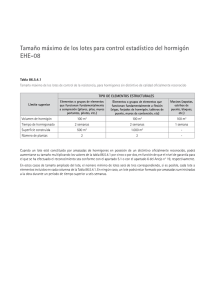

Para comprender esto, considere la siguiente comparación del procesamiento por lo­

tes contra el flujo de una sola pieza de la figura 17.2. Suponga que el tamaño del lote es

de 100 artículos y que cada artículo debe procesarse en secuencia en tres estaciones de

trabajo. Recuerde, en un proceso por lores el tamaño del lote completa se produce en la

estación de trabajo A, ames de moverse a la estación de trabajo B, y así de manera suce­

siva. Por consiguiente, el procesamiento de un lote de 100 artículos tarda 3,500 segundos

al pasar por las tres estaciones de trabajo, como se representa en la figura I 7.3a.

Ahora considere el flujo de una sola pieza, como muestra la figura l 7.3b, donde el

primer artículo se procesa en cinco segundos e inmediatamente después pasa a la se·

gunda estación de trabajo (suponga un tiempo de retraso cero en el movimiento de una

estación de trabajo a otra). El primer artículo completa el procesamiento en la esta·

ción de trabajo B en un total de 25 segundos, y después pasa a la estación de trabajo

C, para terminar en un total de 35 segundos. Observe que la estación de trabajo Bes

el cuello de botella; los artículos llegan a B para su procesamiento

más rápido de lo

que B es capaz de procesarlos, y por consiguiente, no puede terminarlos en menos de

20 segundos. Por tanto, la estación de trabajo B terminará todos los artículos, 2 a 100,

en 99 (20 segundos) = 1,980 segundos después del artículo # l. De esta manera, el úl­

timo artículo deja a B en el tiempo 25 + 1,980

2,005 segundos a partir del inicio

=

Figura 17.2

Procesamiento por lotes

comparado con el flujo de una

sola pieza

Estación

de trabajo

Tamaño

dtl lotejO)

Tiempo de

procesamiento por artículo

A

100

100

100

5 segundos

20 segundos

B•

e

10 segundos

Total

Tiempo total por

lote (segundos)

500

2,000

1.000

3.500

• Estación de trabeio cuello do botella

Fuente· Adaptado de Jeffrey K. Pinto y Om P. Kharbanda. "How to Fail 1n Project Management (W1thout Roally

Try1ng)". Business Horizons. 1ulio/agos10 de 1996, pp. 45­53 © 1996. con permiso do Elsev1er

d

tí

rr

ti

n

e

I·

I'

e

1

l

iones

Capitulo 17: Sistemas de operación esbeltos

anda

n tal

Todas las panes se

procesan en la estación

de trabajo A antes

de pasar a B. •

,......­­­.....

EEE8J

esca

arte

ara

des

ián.

fre­

se a

es­

mo

on

I A 1

ffi8J

737

Figura 17.3

liempo total

de procesamiento

por lotes = 3,500 s.

.

Transferencia

por lotes

Procesamiento por lotes

comparado con el flujo de

una sola pieza

­­­­

·I 8 ~{~]

(a) Procesamiento por lotes

­.

~

Transferencia

de una sola pieza

EH8J I. A I. o~

(b) Flujo do una sola pieza

Transferencia

individual

liempo

de procesamiento

por lotes 2.015 s.

=

·1. .­­­..

B I o­­­­­­­­­...º • icl ~u'"''

.~

LJ

terminado

Actividad de trabajo en el cuello de botella

as

de la producción. Dado que la esración de trabajo C no es cuello de botella, cada ar­

tículo que llega desde B puede procesarse de inmediato, de manera que el artículo nú­

mero 100 se termina en un tiempo de 2,005 + 10 = 2,015 segundos. Esto reduce el

tiempo de procesamiento por lotes (3,500 ­ 2,015)/3,500, o cerca de 42 por ciento.

La producción de lotes por lo general es necesaria cuando se produce una amplia

mezcla de productos o servicios con diversos requisitos sobre el equipo común. Cuando

elaboran diferentes productos, los fabricantes a menudo necesitan cambiar los moldes,

herramientas y parres integrantes del equipo, lo cual resulta en montajes y desmonta­

jes que consumen mucho tiempo y son costosos. Para los servicios, ral vez se necesite

cambiar o modificar los formaros preimpresos o el software. Al ejecutar lores grandes,

los montajes y desmontajes se reducen, y proporcionan economías de escala. Sin em­

bargo, con frecuencia csro acumula inventario que podría no corresponder a la de­

manda del mercado, en particular en mercados muy dinámicos. Una mejor estrategia

sería usar lotes pequeños o flujo de una sola pieza. No obstante, para hacer esto de

manera económica se requiere contar con la capacidad de cambiar entre productos

de manera rápida y a bajo costo. Muchas empresas han hecho mejoras sorprendentes

en la reducción de los tiempos de preparación del producto, haciendo realidad el pro­

cesamiento por lores pequeños o el flujo de una sola pieza en los entornos de produc­

ción de bajo volumen (véase el recuadro Las mejores prácticas en administración de

operaciones: Harley­Dnvidson}. Por ejemplo, Yarnmnr Diesel redujo la configuración

de una herramienta de la línea de maquinado de 9.3 horas a 9 minutos; un fabricante

estadounidense de motosierras redujo el tiempo de preparación de una prensa troque­

ladera de más de 2 horas a 3 minutos, y un fabricante del medio oeste de Estados Uni­

dos pudo reducir el tiempo de preparación de una prensa de 60 toneladas de 45 mi­

nutos a J minuto. Esto se logró mediante mejoras en el proceso, tales como guardar

las herramientas requeridas al lado de la máquina, usar bandas transportadoras para

mover las herramientas hacia dentro y fuera de la máquina, mejorar el etiquetado y la

identificación. Antes, la configuración de las herramientas no estaba bien identificada,

las herramientas estaban mal organizadas y se almacenaban lejos de la máquina, lo que

requería una carretilla elevadora para transportarlas. Ahora el operador de la máquina

puede realizar los nuevos cambios o configuraciones sin asistencia indirecta.

Otra manera de mejorar el rendimiento cuando la producción de lotes es necesa­

ria es mover una porción de un lote terminado antes de terminar todo el lote. A esto

se le llama lote de transferencia. Un lote de transferencia es parte del tamaño de lote ori­

ginal (batch) que se termina en una estación de trabajo y se mueve a la siguiente esta­

cián de trabajo. Por ejemplo, en la figura 17.3a si el tamaño del lote es de 100 artícu­

los, un lote de transferencia de 20 artículos permitiría a las siguientes estaciones de

trabajo obtener el lote original de forma más rápida.

U11 lote de transferencia es

parte del tamaño de lote

original (batch) que se

termina e11 1111a estacián de

trabajo y se mueve a la

siguiente estación de trabajo.

Parte 3: Adrrurustracron de operaciones

738

•

,

,

•

, • ¡.,··~

• ....

c­~·Ji~l•,rf~"'

·

LAS MEJORES PRACTICAS EN ADMINISTRACION DE_ Q~~~.!CIONES:L

Harley-Davidson6

Después que la participación de mer­

cado de Harley­Davidson cayó de ser

casi un monopolio a menos de 30 por

ciento a principios de la década de los

ochenta. la empresa emprendió una agresiva estrategia para

mejorar la calidad y eficiencia de la manufactura. La produc­

ción esbelta era una parte importante de ese esfuerzo. Cam­

bios simples en el diseño, tanto de los productos como de

los procesos, aypdaron a lograr reducciones drásticas en el

tiempo de prepsración. Por ejemplo. el uso de arandelas en

forma de "C" en vez de las tipo "O" permitió que los opera­

dores reposicionaran una máquina por medio de añorar las

tuercas y deslizando las arandelas "C" de lado. en vez de te­

ner que quitar las tuercas y levantar la máquina para reem­

plazar las arandelas "O" Otro cambio consistía en dos

muñones que eran similares, excepto por un agujero perfo­

rado a un ángulo de 45 grados en uno y a 48 grados en el

otro. Tomó dos horas reposicionar la máquina para la nueva

operación. Los ingenieros diseñaron los agujeros a un ángulo

común en las dos partes, así que los cambios se podlan ha­

cer con facilidad al insertar o eliminar una serie de separado­

res en la máquina que sostenían al muñón para perforar. El

tiempo de preparación se redujo a tres minutos.

Los principios SS

Los principios SS son seiri

(c/,1si(irnr), seiton (ordenar),

seiso (limpiar). seiketsu

(estundarizart y shitsuke

{disctpltnar},

Los trabajadores no pueden ser eficientes si sus lugares de trabajo están desordenados

o desorganizados. Se puede desperdiciar mucho tiempo en buscar la herramicnra co­

rrecta o al cambiar de sitio pilas de materiales que pueden estar dispersos. Las plantas

de manufactura eficientes son limpias y están bien organizadas. Las empresas usan los

principios "SS" para crear este ambiente de trabajo. Los SS se derivan de tér111111os j11­

poncses: seiri (clasificar), seitou (ordenar}, seiso (limpiar), seiketsu (estandarizar¡ y sbit­

sulie [disciplinar),

•

•

•

•

•

Clasificar se refiere a asegurar que cada artículo en 1111 lugar de trabajo esré en el

lugar adecuado o se identifique como innecesario y se elimine.

.

Ordenar significa acomodar los materiales y el equipo, de modo que sea fácil en­

contrarlos y usarlos.

Limpiar se refiere a mantener el área de trabajo limpia. Un área de trabajo limpia

no sólo es importante para la seguridad, sino que también permite que problemas

de mantenimiento como las goteras de aceite se identifiquen antes de causar pro­

blemas.

Estandarizar significa formalizar los procedimientos )' prácticas para crear consis­

tencia y asegurar que todos los pasos se realicen de forma correcta.

Por último, disciplinar significa hacer que el proceso pase por capacitación, co­

municación y estructuras organizacionales.

Estos principios definen un sistema para la organización }' estandarización del lugar de

trabajo. Al aplicarlos, los trabajadores desarrollan un modo de pensar para el pensa­

miento esbelto que se transfiere a todos los aspectos de su trabajo.

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados