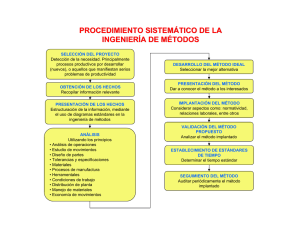

Analisis de operaciones

Procedimiento empleado para el ingeniero de métodos para analizar los

elementos productivos y no productivos de una operación con vistas a su

mejoramiento.

Estudia todos los elementos productivos y no productivos de una

operación, incrementar la productividad por unidad de tiempo y reducir los

costos unitarios con el fin de conservar o mejorar la calidad.

Método del análisis de operaciones

Tomar cada paso actual y analizarlo tomando en cuenta todos los puntos

claves, con un enfoque claro y especifico en las mejoras, se sigue este mismo

procedimiento en las secuencias operacionales, inspecciones, movimientos,

almacenamiento, etc.

Enfoques del analisis de operaciones

FINALIDAD DE LA OPERACION:

Es el paso mas importante, la mejor manera de simplificar una

operación es formular una manera de obtener los mismos

resultados o mejores sin costo adicional.

Una regla primordial a observar es tratar de eliminar o combinar un

operación antes de mejorarla.

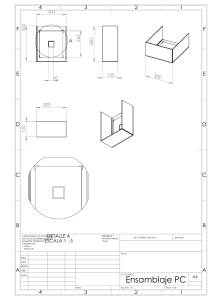

DISEÑO DE LA PIEZA:

Revisar todos los diseños en busca de mejoras posibles. Los

diseños no son permanentes, siempre pueden cambiarse y si

surge una mejora y la importancia del trabajo significativa,

entonces se debe realizar el cambio.

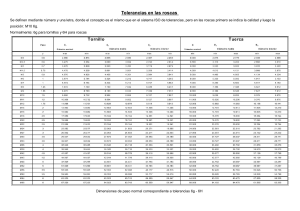

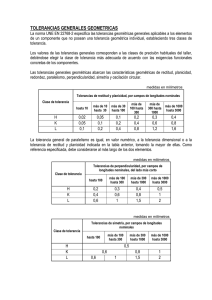

TOLERANCIAS Y TOLERANCIAS GEOMETRICAS:

Mediante la investigación de tolerancias y especificaciones y la

implantación de medidas correctivas en casos necesarios, se

reducen los costos de inspección, se disminuye al mínimo el

desperdicio, se abaten los costos de reparaciones y se mantiene

en alta calidad.

Por consiguiente, las tolerancias geométricas proporcionan la

tolerancia de las 11 características geométricas básicas: rectitud,

planicie,

perpendicularidad,

angularidad,

redondez,

cilindricidad, perfil, paralelismo, concentricidad, orientación

localizadora y posición real.

MATERIAL:

Los analistas de método deben de examinar las siguientes

posibilidades parra los materiales directos e indirectos utilizados

en un proceso:

Buscar un material menos

costoso.

Encontrar materiales mas

fáciles de procesar.

Emplear materiales en forma

mas económica.

Usar mas económicamente

los suministros y

herramientas.

Estandarizar los materiales.

Buscar el mejor proveedor

desde el punto de vista del

precio y surtido disponible.

Utilizar materiales de

desecho.

BALANCEO DE LÍNEAS:

Herramienta efectiva para mejorar la capacidad y

productividad de cualquier proceso. Esto aplica ya sea

para adecuarse a la demanda del mercado o para

mejorar la eficiencia de la producción en general.

REFERENCIAS

Unidad 2. Análisis de operaciones - ESTUDIO DEL TRABAJO 1 (google.com)

Productividad: Mejorar en 6 pasos utilizando el balanceo de línea | (atlasconsultora.com)

Enfoques del analisis de operaciones

PROCESO DE MANUFACTURA:

Para el mejoramiento de los procesos de manufactura hay que efectuar una

investigación de cuatro aspectos:

1. Al cambio de una operación, considerar los posibles efectos sobre las otras

operaciones. (Reorganización de operaciones).

2. Mecanización de las operaciones manuales.

3. Utilización de las mejores maquinas y herramientas en las operaciones

mecánicas de la manera mas eficiente.

4. Operación mas eficiente de los dispositivos e instalaciones mecánicas.

PREPARACION HERRAMENTAL:

El elemento mas importante a considerar en todos los tipos de herramienta y

preparación es el económico. La cantidad herramental mas ventajosa depende

de:

La cantidad de piezas a

producir.

La posibilidad de repetición

del pedido.

La mano de obra que se

requiere.

Las condiciones de entrega.

El capital necesario.

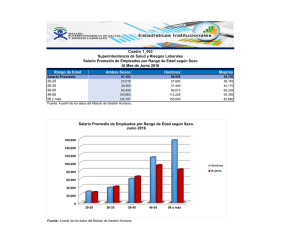

CONDICIONES DE TRABAJO:

En efecto, una jornada de trabajo equivocadamente

planeada puede producir la necesidad de que esta

se prolongue constantemente.

Además, es necesario conocer las distintas formas

de pactar el salario que autoriza la ley, para escoger

la que más convenga a las necesidades concretas

del negocio y del trabajador.

De la misma manera si el salario no está fijado de tal

manera que el trabajador se sienta motivado a

recibirlo, puede producir malos resultados para la

productividad en el centro de trabajo.

Las condiciones de trabajo están formadas por la

jornada de trabajo y el salario.

MANEJO DE MATERIALES:

Incluye restricciones de movimiento, tiempo, lugar, cantidad y

espacio. Debe garantizar que las partes, materia prima, materiales

en proceso, productos terminados y materiales sean desplazados

periódicamente de un lugar a otro.

Cada operación requiere de materiales y productos en un

momento determinado, debe garantizar que ningún proceso de

producción o individuo sea entorpecido por el arribo temprano o

tardío de materiales.

Garantiza que éstos sean entregados en el lugar correcto.

Asegura que los materiales sean entregados en el lugar adecuado

sin que hayan sufrido daños y en la cantidad correcta

DISTRIBUCION DE EQUIPO:

El objetivo principal de una distribución de planta efectiva es desarrollar un

sistema de producción que permita la manufactura del numero deseado de

productos, con la calidad deseada al menos costo.Abarca las tarjetas de

operación y control de inventario, manejo de materiales, programación,

encaminamiento y

recorrido y despacho de trabajo.

REFERENCIAS

Análisis De La Operación - Ingenieriaindustrialvirtual