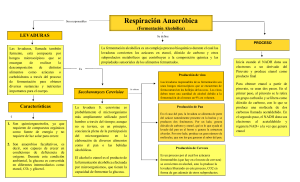

Diseño y Análisis de Procesos Químicos Docente: Nilson Marriaga. Ph.D PRODUCCIÓN DE ACETALDEHÍDO A PARTIR DE ETANOL Informe final Paola Fernanda Agudelo Ante, 1210203 Andrés Felipe Betancourt Larrahondo, 1228268 Isabella Fuentes Guerra, 1227197 Sergio Esteban Reyes Henao, 1130053 Universidad del Valle Escuela de Ingeniería Química Santiago de Cali, Febrero 23 de 2016 CONTENIDO pág. 1. INTRODUCCIÓN ..................................................................................................................... 4 2. DESCRIPCIÓN DEL PROCESO .............................................................................................. 6 3. CONDICIONES DE OPERACIÓN ............................................................................................ 8 4. ANÁLISIS DE SEGURIDAD DEL PROCESO ......................................................................... 20 5. RESUMEN DE EQUIPOS ...................................................................................................... 21 6. RESUMEN DE SERVICIOS INDUSTRIALES......................................................................... 28 7. ANÁLISIS DE COSTOS ......................................................................................................... 29 8. ANÁLISIS DE RENTABILIDAD .............................................................................................. 33 9. INDICADORES DE DESEMPEÑO ......................................................................................... 34 10. REFERENCIAS BIBLIOGRÁFICAS ..................................................................................... 35 11. ANEXOS .............................................................................................................................. 37 LISTA DE FIGURAS pág. Figura 1. Diagrama de bloques.....................................................................................................6 Figura 2. Diagrama de síntesis de destilación. .............................................................................9 Figura 3. Perfil de temperatura T-201. ........................................................................................12 Figura 4. Perfil másico de vapores hidrógeno, acetaldehído y etanol, T-201. .............................13 Figura 5. Perfil másico líquido, de los 3 componentes líquidos, acetaldehído, etanol y agua T-201. .........................................................................................................................................14 Figura 6. Perfil temperatura T-202. .............................................................................................15 Figura 7. Perfil líquido-vapor de todos los compuestos base másica columna T-202. ................16 Figura 8. Perfil temperatura T-203. .............................................................................................17 Figura 9. Perfil de concentración L-V etanol-agua, T-203. ..........................................................18 Figura 10. Curva isovolatilidad etanol-agua T-203. .....................................................................19 Figura 11. Diagrama de costos totales para la producción de acetaldehído. ..............................32 Figura 12. Diagrama de flujo de caja del proceso. (Grupo 3) ......................................................33 Figura 13. Diagrama de flujo de caja del proceso. (Grupo 3) ......................................................33 LISTA DE TABLAS pág. Tabla 1. Temperatura, presión y fracción de vapor para cada uno de los flujos del proceso. .....11 Tabla 2. Flujos másicos por componente y global para los flujos del proceso. ...........................11 Tabla 3. Flujos másicos por componente y global para los flujos del proceso. ...........................11 Tabla 4. Especificaciones de los intercambiadores de calor. ......................................................21 Tabla 5. Especificaciones de los intercambiadores de calor. ......................................................21 Tabla 6. Especificaciones de las bombas. ..................................................................................21 Tabla 7. Especificaciones de las columnas de destilación y recipientes vessels. .......................21 Tabla 8. Especificaciones del reactor. ........................................................................................22 Tabla 9. Especificaciones del soplador. ......................................................................................22 Tabla 10. Especificaciones de las unidades de refrigeración. .....................................................22 Tabla 11. Especificaciones de las unidades de refrigeración. .....................................................22 Tabla 12. Especificaciones del turbogenerador. .........................................................................23 Tabla 13 Consumo de servicios industriales de todo proceso.....................................................28 Tabla 14. Insumos. .....................................................................................................................29 Tabla 15. Insumos utilizados en el proceso. ...............................................................................29 Tabla 16. Costo de instalación de los equipos de acuerdo al paquete CAPCOST ......................29 Tabla 17. Energía y ganancias producidas por el turbogenerador en un año. ............................30 Tabla 18. Costos de nómina. ......................................................................................................30 Tabla 19. Indicadores de desempeño. ........................................................................................34 Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol 1. INTRODUCCIÓN En los últimos años, existe un gran interés a nivel industrial por encontrar fuentes renovables de energía, para minimizar emisiones de CO2 y depender menos de combustibles fósiles que producen gases de efecto invernadero. Por esta razón, se han aumentado los estudios para desarrollar alternativas de producción de compuestos con amplio uso industrial, que se obtienen a partir de derivados del petróleo (Carotenuto & Santacesaria, 2011). Un ejemplo notable es el acetaldehído el cual es un compuesto orgánico volátil e incoloro, usado primordialmente como producto intermedio para producir ácido acético, anhídrido acético, ácido láctico, crotonaldehido, n-butanol, 2-etilhexanol, cloral, alquilaminas, piridinas, butadieno, entre otros. También, el acetaldehído tiene otras aplicaciones industriales para la producción de plásticos, perfumes, saborizantes y conservantes de productos alimenticios (Serrano et al., 2010). Las materias primas principales para la obtención del acetaldehído han sido etanol, acetileno y fracciones de hidrocarburos. La selección de éstas ha dependido de los países influenciada por factores económicos e históricos. Actualmente, el 85% de la producción mundial de acetaldehído se realiza mediante el proceso Wacker-Hoechst, donde ocurre una oxidación indirecta del etileno con O2 del aire y cloruros de Cu y Pd como catalizadores (Olah & Molnár, 2003). En este caso particular, la ruta química escogida es la deshidrogenación de etanol debido a que Colombia es un gran productor de bioetanol y además al deshidrogenarlo se puede obtener hidrógeno como coproducto, el cual posee alto valor agregado. Se plantea utilizar cromita de cobre como agente catalizador, porque la reacción es rápida, ocurre a temperaturas menores de 300 °C y se tiene un rendimiento del 92% en la producción de acetaldehído. Las temperaturas de reacción estudiadas están entre 225°C – 285°C (Peloso et al., 1979). El alcance del proyecto es el diseño de una planta de producción de acetaldehido a partir de la deshidrogenación de etanol. Para ello, se diseñaron y especificaron todos los equipos presentes en el proceso, teniendo en cuenta las medidas de seguridad necesarias para la planta, así como para los trabajadores. Además, se realizó la evaluación económica de la planta para analizar su rentabilidad. En este informe se presenta el costo de una planta de producción de acetaldehído a partir de la deshidrogenación de etanol. Para el proceso, el costo total de la planta instalada incluyendo el lote es de US$ 860.000, los costos se calcularon equipo por equipo con la técnica de módulos de Guthrie modificado por Ulrich, con un factor de corrección geográfica para Colombia de 0,85 y un valor del terreno del 5% del costo de capital instalado. La operación de la planta de producción para el proceso cuesta US$ 43.062.345 por año; el costo operativo se calculó por medio de una correlación del costo de capital, servicios, tratamiento de efluentes, insumos y nómina. La mayor contribución a los costos operativos corresponde a la materia prima, que cuesta US$ 35.288.797 anuales, seguido por el costo de los servicios industriales que cuesta US$ 2.830.000 anuales. La secuencia del proceso de producción de acetaldehido por vía de deshidrogenación del etanol resulta ser rentable, y posee una tasa interna de retorno (TIR) de 49.70%, el valor presente neto es de US$ 63.50 millones considerando un precio de venta del acetaldehído de US$ 1.64/kg, incluyendo transporte de Cali a Buenaventura (“Sistema de Información Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol de Costos Eficientes para el Transporte Automotor de Carga SICE-TAC. Ministerio del Trabajo.,” n.d.). Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol 2. DESCRIPCIÓN DEL PROCESO A continuación, se presenta el diagrama de bloques propuesto para la producción de acetaldehído a partir de etanol. Figura 1. Diagrama de bloques. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Como se observa en el diagrama de bloques de la figura. El etanol entra al reactor de lecho fluidizado a una temperatura de 226 °C, de tal forma que se aplique la heurística de temperatura mínima de aprovechamiento la cual es de 28 °C. Dentro del reactor se calienta el flujo del proceso del etanol carburante desde 226 °C hasta 254 °C. En ese calentamiento se gasta 2192 kW y 4.7 ton/h de vapor de alta presión (41 bar) el cual calienta la mezcla y lleva a cabo la reacción. La conversión del reactor es del 70% y la selectividad es del 95.62%, por lo cual se puede decir que la cinética y la ruta química de la deshidrogenación es favorable para la producción de acetaldehído que es el producto principal. También, se debe tener en cuenta que la reacción contiene hidrógeno, el cual se puede utilizar como combustible de energía limpio al tener un poder calorífico superior a los combustibles convencionales y con un poder calorífico inferior de 120 MJ/Kg. La reacción se lleva a cabo a una presión de 18.3 psia y 254 °C. El tiempo de reacción es de 0.1 s. y el volumen activo de reacción (fase de vapor entre el reactor) es de 0.3 m 3. El reactor tiene volumen de 0.6 m3. Con esto se puede ver que la fase activa dentro del reactor es del 50%, cabe resaltar que dentro del reactor el catalizador tiene una distribución uniforme dentro de cada punto del reactor aparte de eso el catalizador, tiene un tamaño de partícula de 0.1 mm. Cabe resaltar que se tienen dos reactores, se utiliza cada 5 días un reactor distinto ya que se debe regenerar el catalizador. El flujo de salida del reactor entra a la primera columna de separación, el cual entra por el fondo con una condición térmica de vapor saturado (q=0); esta columna no tiene rehervidor, tiene 9 platos en el cual se realiza la separación de los 4 componentes: hidrógeno, acetaldehído, etanol y agua siendo el más volátil de ellos el hidrógeno, el cual sale completamente por la cima de la columna junto a un 23% de la cantidad de acetaldehído que entra a la columna para evitar que la temperatura sea inferior a 20 C en donde el acero cambia sus propiedades fisicomecánicas. En la primera columna, la volatilidad relativa entre el acetaldehído y el etanol es superior a 7.25. En la corriente intermedia sale el acetaldehido al 65% del que ingresó a la columna al 99%. La volatilidad media relativa entre el acetaldehído y etanol dentro de la etapa de alimentación a la columna y condensador está en un rango de 8.27 a 63.13. Posteriormente, por el plato de fondo sale etanol, acetaldehido y agua el cual se lleva a una segunda columna para recuperar el 12% de acetaldehido de producción del reactor que se entró a la primera columna. La corriente intermedia sale como liquida. Se tiene un flujo intermedio que sale por el plato número 3, el acetaldehído tiene una composición másica del 99% listo para la venta. En la segunda columna, entra acetaldehido etanol y agua con 10 grados de subenfriamiento siendo el acetaldehido el componente más liviano de los tres que sale por la encima de la columna y por el fondo el etanol y el agua; obteniendo una recuperación y una pureza del flujo de destilado mayores al 99%. Por el fondo, el etanol y el agua el cual tiene 6 grados de subenfriamiento entra como liquido saturado (q=1) a la columna de recuperación de etanol. Se está recuperando el etanol con un recovery del 97% de etanol en esa columna, obteniendo una recuperación global mayor al 99% tanto para el etanol y el acetaldehido. Por esta razón, es apropiada la secuencia propuesta dado que se obtienen ingresos adicionales y una muy buena recuperación del etanol y el acetaldehido. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol El producto de cima se recirculará antes del reactor con una pureza del 92.3% p/p y finalmente por el fondo de la columna se separa un flujo de 399 Kg/h, el flujo de fondo tiene una composición del 85% de agua el cual es un efluente no peligroso que posteriormente se lleva a tratamiento. La columna de recuperación tiene una volatilidad relativa en el condensador de 1.17. En el condensador se saca el acetaldehído a -100 °C y una presión de 5.64 psia. En el turbogenerador, funciona con combustible que es hidrogeno que se mezcla con aire para producir 3.3 MW con una eficiencia de ciclo del 45%. 3. CONDICIONES DE OPERACIÓN Reactor Fluidizado R-101 Se utiliza un reactor de lecho fluidizado descendente para que no se presente un choque térmico, ya que si se utiliza un reactor de lecho empacado se pueden partir los tubos, porque el ΔT es mayor a 20 °C. La reacción ocurre muy rápido por lo tanto es necesario asegurarse de que haya una buena distribución, para que no se consuma más catalizador y aumente la temperatura en un lugar específico del reactor. El volumen del reactor propuesto es de 0.57 m3, con un volumen de reacción activo de 0,29 m3, un tiempo de reacción de 0.1s y el calor requerido para que ocurra la reacción es de 2192 KW. Se utiliza vapor de alta para que se alcance una temperatura de 254°C. La conversión es del 70% y la selectividad del 95.62%. Se utilizan 615 kg de catalizador cromita de cobre con un diámetro de partícula de 0.1 mm. En el reactor a condiciones mayores de 285 °C se presentan reacciones secundarias indeseables, por tanto, se trabajará con una temperatura de 254 °C, previniendo que se den estas reacciones: 2 H5OH (l) → CH3CHO (g) + H2 (g) 2 CH3CHO (g) → CH3(CH)3O (g) + H2O (l) CH3(CH)3O (g) + C2H5OH (g)→ CH2CHCHCH2 (g) + H2O (l) + CH3CHO (g) C2H5OH (l) + CH3CHO (g) → CH2CHCHCH2 (g) + 2 H2O (l) 2 CH3CH2OH (l) → CH2CHCHCH2 (g) +H2 (g) + 2 H2O (l) Expresiones de velocidad de reacción Para la selección de esta expresión, se escoge un modelo heterogéneo, que de acuerdo a J. Franckaerts and G. F. Froment [18] es el más apropiado para reacciones que involucran catalizadores soportados. La expresion de velocidad de reaccion es tomada del articulo: “Kinetics of the Dehydrogenation of Ethanol to Acetaldehyde on Unsupported Catalyst” [6], tal como se muestra a continuación: 𝑅𝐴 = 𝑝 ∗𝑝 𝑘∗(𝑝𝐴− 𝑅𝐾 𝑠 ) 𝑒 (1+𝐾𝐴 ∗𝑝𝐴 +𝐾𝑅 ∗𝑝𝑅 +𝐾𝑆 ∗𝑝𝑆 )2 (ec. 1) [6] Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Dónde: K: Coeficiente de absorción (Atm-1) k: constante de velocidad de reacción homogénea (mol/s kg. cat. atm.) p: presión parcial (atm) Ke: conductividad térmica del pellet (J/m.h.°C) A: Etanol R: Hidrogeno S: Acetaldehido Expresiones cinéticas artículo: “Kinetics of the Dehydrogenation of Ethanol to Acetaldehyde on Unsupported Catalyst” [6] ln 𝐾𝑒𝑞 = 11.82 − 6189,1 𝑇(𝐾) ln 𝐾𝑎 = −1,175 + 1166,6 𝑇(𝐾) ln 𝐾𝑅,𝑆 = −1,057 + 690,2 𝑇(𝐾) Para obtener el valor de Kb primero se calcula Keq de la siguiente forma: 𝐾𝑏 = 1 𝐾𝑒𝑞 ln 𝐾𝑒𝑞 = 11.82 − 𝐾𝑒𝑞 = 𝑒 6189,1 𝑇(𝐾) 6189,1 (11.82− ) 𝑇(𝐾) Figura 2. Diagrama de síntesis de destilación. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol La columna T-201 es alimentada por el fondo con vapor saturado para reducir el recobro (consumo de vapor), pues no es necesario usar un rehervidor, solo se trabaja con un condensador. Se realiza la separación de los cuatro componentes; agua, etanol, acetaldehído e hidrógeno. Según el diagrama de síntesis de destilación que se utiliza en el análisis de las columnas de destilación T201 y T202 se puede observar que por la cima es posible obtener acetaldehído a una composición superior al 99% y por el fondo agua y etanol. En éste caso se tiene hidrógeno en los productos de reacción, un gas incondensable. Para separar este gas por la cima se mezcla con un 23% del etanol para que la temperatura dentro de la columna no sea inferior a -20°C, ya que el acero inoxidable cambia sus propiedades físicomecánicas. Por una corriente intermedia se extraerá el 65% del acetaldehído que ingresa a la columna siendo el acetaldehído la segunda sustancia más volátil de los componentes presentes, con una concentración másica del 99%. Para evitar que el acetaldehído se queme con el hidrogeno y exista una pérdida de 1117kg/h de producto, equivalente al 23%; se hace una separación con unidades de refrigeración. En éste caso una funciona con amoniaco y la otra con etileno. Por el fondo sale agua, etanol y acetaldehído con 10 °C de subenfriamiento. El condensador es un rehervidor tipo marmita que opera a -102 °C. Se utiliza etileno como refrigerante para la separación de la mezcla hidrogeno-acetaldehído, donde el Hidrogeno es llevado a un soplador para elevarle la presión a 40 psia y así enviarlo al turbogenerador para ser quemado con un exceso de 325% de aire, produciendo 3.3 MW de energía. El acetaldehído separado en el condensador se presuriza a 22.6 psia para almacenarlo de forma segura. ** El diagrama PFD estará incluido en los anexos Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Tabla 1. Temperatura, presión y fracción de vapor para cada uno de los flujos del proceso. 1 2 3 4 5 6 7 8 Temperatura 30 30 30 31 100 226 254 78 (°C) Presión 13 13 13 35 33 32 18 15 (psia) Fracción de 0 0 0 0 0,17 1 1 1 vapor 9 10 11 Flujos 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 48 -21 -102 128 30 513 1094 414 223 -102 -102 6 12 12 12 55 13 300 1 1 1 1 1 1 300 13 1 1 6 48 16 73 31 31 54 13 6 18 12 18 12 12 13 2 13 3 1 0 0 0 0 0 0 0 0 0 0 Tabla 2. Flujos másicos por componente y global para los flujos del proceso. Componente 1 2 3 C2H6O 5214.1 5214.1 7336.8 H2O 345.9 345.9 469.6 C2H4O 0 0 53.6 H2 0 0 0 O2 0 0 0 N2 NO2 Global Flujos másicos (Kg/h) 4 5 6 7 8 7336.8 7336.8 7336.8 2215.3 2215.3 469.6 469.6 469.6 468.5 468.5 53.6 53.6 53.6 4930 4930 0 0 0 223.2 223.2 0 0 0 0 0 9 10 2215.3 0 468.5 0 4930 1117.4 223.2 223.2 0 0 11 12 0,00 8.3 E-63 0,00 6.8 E-10 1.7 1.7 223.2 223.1 0 0 13 0 0 0 0 8465.4 0 0 0 0 0 0 0 0 0 0 0 0 27879.6 0 5560 0 5560 0 7860 0 7860 0 7860 0 7860 0 7837 0 7837 0 7837 0 1340.6 0 224.9 0 225 0 36345 14 0 0 0 0 8465.4 27879.6 3 0 36345 Tabla 3. Flujos másicos por componente y global para los flujos del proceso. Componente 15 6.4 E-11 C2H6O 1994.2 H2O 1.7 C2H4O 3.3 E-05 H2 6693.6 O2 6.4 E-11 N2 1994.2 NO2 1.7 Global 16 17 6.4 E-11 6.4 E-11 1994.2 1994.2 1.7 1.7 3.3 E-05 3.3 E-05 6693.6 6693.6 6.4 E-11 6.4 E-11 1994.2 1994.2 1.7 1.7 18 2.1 E-05 1.2 E-03 1.1 E+03 1.2 E-03 0 2.1 E-05 1.2 E-03 1.1 E+03 Flujos másicos (Kg/h) 19 20 21 22 2.1 E-05 24.6 24.6 2190.7 1.2 E-03 7.4 7.4 461.2 1.1 E+03 3168 3168 644.6 1.2 E-03 3.8 E-03 3.8 E-03 9.5 E-03 0 0 0 0 2.1 E-05 24.6 0 0 1.2 E-03 7.4 0 0 1.1 E+03 3168 3200 3296.5 23 6.9 2.1 591 0 0 0 0 600 24 2183.8 459 53.6 0 0 0 0 2696.5 25 26 27 2122.7 2122,7 61.2 123.7 123.7 335.3 53.6 53.6 0 0 0 0 0 0 0 0 0 0 0 0 0 2300 2300 396.5 Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Columna de destilación de hidrógeno, acetaldehído, etanol y agua. T-201 Figura 3. Perfil de temperatura T-201. Como se observa en la gráfica, todas las etapas están funcionando bien, no se presentan mesetas. El alimento entra como vapor saturado en la etapa 7 para suplir de energía la columna. En la etapa de cima es donde se separa el acetaldehido por el condensador a una temperatura de -20 °C, el cual ha sido refrigerado por amoniaco. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Figura 4. Perfil másico de vapores hidrógeno, acetaldehído y etanol, T-201. En la anterior figura, se ve que entre la etapa 2 y el condensador se realiza la separación del hidrogeno dentro de la columna; el etanol sale por el fondo, mientras que el acetaldehido se enriquece en composición másica del fondo a la cima de la columna de destilación. Se puede observar también, que el acetaldehído es el componente químico que está en mayor proporción en la cima de la columna de destilación al ser este componente más volátil que el etanol. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Figura 5. Perfil másico líquido, de los 3 componentes líquidos, acetaldehído, etanol y agua T-201. En la anterior figura, se observa que el etanol entra en la etapa 7 como vapor saturado el cual se va agotando a medida que va del fondo a la cima de la columna. El acetaldehido es el componente que presenta una presión de vapor mayor entre los componentes estudiados, por tanto, se va enriqueciendo del fondo a la cima de la columna donde se saca puro. Caso contrario, ocurre con el agua que es el componente más pesado que se va agotando a medida que sube por la columna de tal forma que en la cima de la columna no hay presencia de agua. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol La condición térmica del alimento es de 10°C de subenfriamiento, ingresa en la tercera etapa teórica separando el 99% del acetaldehído por la cima a 16 °C y a presión atmosférica. El líquido que sale se presuriza a 22.6 psia. Por el fondo se obtiene etanol y agua como liquido saturado operando el rehervidor con una presión de 12.7 psia. Figura 6. Perfil temperatura T-202. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Como se observa en la figura, el gradiente de temperatura aumenta de la cima al fondo de la columna. El mayor cambio de temperatura se da entre las etapas 2 y 3 en las cuales se está ingresando el alimento el cual genera un choque térmico con la temperatura del interior de la columna. Desde las etapas 5 a 8 el cambio de temperatura es lineal no hay mayor influencia en la temperatura de la columna. Figura 7. Perfil líquido-vapor de todos los compuestos base másica columna T-202. Como se aprecia en la figura, la tendencia del perfil de composición líquido-vapor de cada uno de los componentes tiene un comportamiento similar. También, se observa que la cima de la columna está enriquecida por acetaldehído en fase de vapor y posteriormente condensándola. El fondo de la columna está enriquecido por etanol. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol En la columna de recuperación se ingresa agua y etanol en mayor proporción, se alimenta como liquido saturado en la etapa 13. La columna opera al vacío, el rehervidor a una presión de 3 psia con un recobro de 1647 KW y el condensador a 2 psia. El objetivo es disminuir el recobro y que así no sea tan costoso la separación. Por la cima se obtiene etanol con una recuperación del 97% y una composición másica del 92.3%. Por el fondo se obtiene un flujo de 396 kg/h con una composición del 85% de agua, que será tratada como agua residual no peligrosa. Figura 8. Perfil temperatura T-203. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol En la anterior figura, se aprecia que no hay presencia de mesetas, por tanto, todas las etapas están funcionando correctamente. Tambien, se observa que la temperatura disminuye del fondo a la cima de la columna de destilación, en donde se presenta un mayor incremento de temperatura en la etapa de fondo de la columna. Figura 9. Perfil de concentración L-V etanol-agua, T-203. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Como se aprecia en la figura, el componente clave liviano, etanol, se obtiene en mayor proporción a medida que sube del fondo a la cima de la columna, para así, recircularlo a la unidad de reacción para reutilizarlo, mientras que el fondo está enriquecido de agua. Figura 10. Curva isovolatilidad etanol-agua T-203. En la anterior figura, se observa que en la cima es muy difícil la separación del etanol y el agua dado que es muy costosa por la cercanía al punto azeotrópico. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol 4. ANÁLISIS DE SEGURIDAD DEL PROCESO Para la producción de acetaldehido a partir de etanol es importante seguir las especificaciones de los compuestos químicos involucrados en el proceso y las normas de seguridad recomendadas por las fichas de seguridad reportadas en la sección de Anexos para evitar accidentes que causen daños físicos a los equipos de la planta y no afectar la integridad y salud de los trabajadores. El etanol, el acetaldehído y el hidrógeno son productos químicos inflamables cuyos puntos de inflamación son 13, -38 y -18 °C respectivamente. Es por esto, que el acetaldehido se almacena en un recipiente de acero inoxidable a presión de 1.54 atm, y se refrigera con agua de enfriamiento a 25 °C. El etanol se almacena en un tanque de acero inoxidable y se mantiene con refrigeración y el hidrogeno se lleva a un turbogenerador para producir energía que se venderá a la red. No se necesita aire en el proceso, pero existe el peligro de que ingrese aire por lo cual se colocan válvulas de seguridad para prevenir explosiones al no ingresarse aire por encima del límite permitido (3-20%). Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol 5. RESUMEN DE EQUIPOS A continuación, se presentan los principales datos de operación y diseño de equipos que operan en el proceso propuesto: Tabla 4. Especificaciones de los intercambiadores de calor. Especificaciones Tipo Área (m2) Calor (KW) Material T salida (°C) P salida (Atm) P diseño (Atm) E100 F.T 6.19 21.21 CS/CS 25 0.88 0.88 E101 K.R 22.30 790.95 SS/SS 100.00 2.25 2.58 E102 K.R 17.35 2163.90 SS/SS 226.00 2.15 50.93 E103 F.H 0.86 115.33 SS/SS 48.41 0.84 1.15 E200 F.T 5.67 19.47 SS/SS 25 1.54 1.54 E201 K.R 167.91 -1708.90 SS/SS -20.53 0.79 0.89 Tabla 5. Especificaciones de los intercambiadores de calor. Especificaciones Tipo Área (m2) Calor (KW) Material T salida (°C) P salida (Atm) P diseño (Atm) E202A F.T 24.70 -443.38 SS/SS 16.24 0.81 1.01 E202B K.R 7.13 549.69 SS/SS 72.84 0.86 1.02 E203A F.T 382.35 -1735.85 SS/SS 31.00 0.12 0.35 E203B K.R 17.92 1646.63 SS/SS 53.98 0.22 0.24 E204 K.R 14.83 -322.02 A/A -102.00 0.38 1.16 Tabla 6. Especificaciones de las bombas. Especificaciones P101 P201 P202 P203 P204 P205 P205 Tipo Centrifuga Centrifuga Centrifuga Centrifuga Centrifuga Centrifuga Centrifuga Caballos de 2.17 0.49 3.75 9.26 0.26 1.99 1.38 fuerza (KW) Material SS SS SS SS SS SS SS Configuración 2x1 2x0 2x1 2x0 2x1 2x1 2x1 Tabla 7. Especificaciones de las columnas de destilación y recipientes vessels. Especificaciones T (°C) Presión (Atm) Orientación Longitud (m) Diámetro (m) Material No. de platos Espaciamiento de los platos (m) T. inferior (°C) T. Superior (°C) C101 0.89 Vertical 9.60 1.45 SS 9 0.46 -20.54 47.78 Columnas C102 1.01 Vertical 6.32 0.72 SS 2 0.46 16.24 72.84 E108 0.35 Vertical 19.10 1.45 SS 30 0.46 31.00 53.98 Vessel V202 V203 Vertical 1.84 0,62 SS Vertical 2.46 0.82 SS Columnas de Destilación y Vessels Especificaciones Columnas Vessel Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol T (°C) Presión (Atm) Orientación Longitud (m) Diámetro (m) Material No. de platos Espaciamiento de los platos (m) T. inferior (°C) T. Superior (°C) C101 C102 E108 V202 V203 0.89 Vertical 9.60 1.45 SS 9 0.46 -20.54 47.78 1.01 Vertical 6.32 0.72 SS 2 0.46 16.24 72.84 0.35 Vertical 19.10 1.45 SS 30 0.46 31.00 53.98 Vertical 1.84 0,62 SS Vertical 2.46 0.82 SS Tabla 8. Especificaciones del reactor. Especificaciones T (°C) Presión (Atm) Orientación Longitud (m) Diámetro (m) Material Catalizador Tamaño de partícula (mm) Densidad (kg/m3) Porosidad Masa de Catalizador (Kg) Flujo de Calor (KW) Área de Transferencia (m2) Velocidad de reacción (m/s) Volumen de reacción (m3) Reactor R101 254 1.25 Vertical 0.87 0.62 SS Cromita de cobre 0.1 4300 0.5 615 2191.6 0.15 18.7 0.29 Tabla 9. Especificaciones del soplador. Especificaciones Tipo Trabajo Requerido (KW) T Entrada °C T Salida °C P Salida (Atm) Material Soplador S201 Radial 203 -102 128 2.72 Aluminio Tabla 10. Especificaciones de las unidades de refrigeración. Unidad de Refrigeración Refrigerante Temperatura (°C) 1 Amoniaco -20 2 Etileno -102 Tabla 11. Especificaciones de las unidades de refrigeración. Especificación Servicio de calentamiento Combustible Vapor de media gas natural Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Tabla 12. Especificaciones del turbogenerador. Especificación Tipo Temperatura de salida (°C) Etapas Eficiencia (%) Eficiencia del ciclo Trabajo Neto (KW) Exceso de aire (%) Flujo de Hidrogeno(Kg/h) Poder Calorífico inferior H (MJ/h) Delta P (Atm) Turbogenerador TG300 Compresor Quemador Turbina C301 B301 Exp-301 Axial Tubo Venturi Turbogas 511 1094 417 16 87 92 44% 3276 325 224 120 20,41 Predimensionamiento de los equipos (Heurísticas) Intercambiadores Todos los intercambiadores usados son de tubo y coraza por ser los más robustos y menos costos. Operan a presiones entre 0.12 Atm hasta 2.3 Atm. Para escoger el tipo de intercambiador se tuvo en cuenta si hay cambio de fase dentro de él, la presión de operación y el ΔT entre el fluido caliente y el fluido frio. Los rehervidores de cabezal fijo se usan porque la temperatura de operación a la entrada y salida del proceso es menor o igual a 30 °C, lo cual se aplica en los intercambiadores E103, E202A, E202B, E203A, E203B. Los rehervidores de cabezal flotante se usan cuando el ΔT es mayor a 30 °C, aunque este último es 14% más costoso. El intercambiador E101 es un rehervidor tipo marmita con cabezal flotante, ya que se debe calentar un fluido de 30°C a 100 °C con una fracción de vapor en el flujo de salida del 16%. Se tiene en cuenta que el fluido que va por los tubos es el más corrosivo y que la caída de presión por los tubos y la del gas que lleva a cabo la integración energética es de 1.5 psi y 3 psi respectivamente. El aprovechamiento mínimo de temperatura es de 28°C entre los 2 fluidos. Para el intercambiador E102 se tiene en cuenta las mismas heurísticas que en el anterior, pero es este caso se evapora todo el fluido que ingresa, pues se lleva de una temperatura de 100°C a 226°C, para que se cumpla la heurística de que el reactor tenga un aprovechamiento mínimo de 28°C porque se está trabajando a temperatura mayores a 149°C. Como tenemos un coproducto de 224 kg/h de hidrógeno en todo el proceso, con un poder calorífico de 120 MJ, se utiliza un turbogenerador para hacer una integración energética con el reactor y el intercambiador E102. A este último se aporta 485KW para elevar la temperatura del fluido de interés. La eficiencia del ciclo es del 44%. Se debe ingresar el fluido a la columna como vapor saturado porque así se aprovecha más la energía del fluido, por lo tanto, el intercambiador E103 baja la temperatura del Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol vapor sobrecalentado. La temperatura mínima de aprovechamiento es 11°C para temperaturas entre 149 °C y 25 °C. Para los intercambiadores E201, E202A, E203A E204 el fluido refrigerante es un líquido de baja viscosidad por lo tanto la caída de presión debe ser igual a 5 psi. En el intercambiador E201 el fluido de proceso es un gas y debe tener una caída de presión igual a 3psi. La temperatura de aprovechamiento mínimo de este equipo es de 5.56°C porque la temperatura de operación es menor a la del ambiente, lo mismo se aplica en el intercambiador E202A. Éste último es un condensador total, por lo tanto, la caída de presión del flujo que cambia de fase es de 1.5 psi. Para los intercambiadores E202B, E203A y E203B la caída de presión del vapor de media es de 3 psi y para el fluido de proceso que se está calentando debe ser de 5 psi porque es un líquido de baja viscosidad. La temperatura mínima de aprovechamiento es de 11.1°C porque la temperatura esta entre 25°C y 149°C. Para el intercambiador E204, la temperatura mínima de aprovechamiento es 5.56 °C porque se opera con temperaturas inferiores a la temperatura ambiente. La caída de presión debe ser de 5 psi porque es un líquido de baja viscosidad. Todos los intercambiadores están sobreespecificados al 15%, es decir, el área que tienen es el 15% más para evitar riesgos de fugas. Bombas Las bombas P101, P201, P202, P203, P204 y P205 son bombas centrifugas que trabajan con una eficiencia mecánica del 20% y una eficiencia eléctrica del 95%. Para la bomba P201, el tanque de almacenamiento de etanol debe estar al menos 3 pies de la succión y en la descarga se hace al intercambiador en donde el soporte tiene 1.2 m. Por tanto, el NPSH disponible es el NPSH requerido más 3 pies. Se utilizó una configuración 2 x 1 ya que es una parte critica del proceso evitando que si se llega a presentar una falla en una de las bombas en el proceso solamente se perderá al menos un 25%. Se utiliza un promedio de piso de 4 metros. Los condensadores deben estar por encima de 4 metros, es decir, el condensador se coloca en el segundo piso y la bomba en el primer piso. Tambores acumuladores (Vessel 202 y 203) Se permite una acumulación en el tambor por 5 minutos, al cabo de ese tiempo se vacea. La relación del largo sobre el diámetro del tambor (L/D) debe ser igual a 3. La capacidad de llenado del tambor es del 50%. Se dimensiona sobre el doble de la capacidad. Tanques de almacenamiento El tanque que almacena el etanol es hecho de acero al carbón, ya que el etanol carburante no es corrosivo. La relación largo sobre diámetro del tanque (L/D) es igual a 1. Se dimensiona máximo de 12 a 14 metros. Se diseña el tanque para 10 días de operación de la planta con un 20% de más, es decir, el nivel de tanque llega máximo al 80% y por Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol seguridad 20% más. Este tanque es de techo fijo que se va a mantener refrigerado con agua de enfriamiento. El tanque de almacenamiento de acetaldehido tiene las mismas heurísticas que el tanque de almacenamiento de etanol, pero como el acetaldehido es corrosivo, el material del tanque es de acero inoxidable. Reactor El reactor es de lecho fluidizado. El diámetro de partícula de catalizador es 0.1 mm. La relación largo sobre diámetro del reactor (L/D) es igual 3. El lecho fluidizado trabaja como vertical descendiente Utilizado principalmente para reacciones altamente exotérmicas, reacciones muy rápidas donde la temperatura está estrechamente controlada. No es bueno si tenemos reacciones consecutivas para producir el producto (debido a la retromezcla). Se utiliza más para lecho fluidizado que lecho fijo por la fácil regeneración del catalizador, excelente transferencia de calor para altas reacciones exotérmicas; menor resistencia a la difusión de los poros debido a las partículas de catalizador de menor diámetro. Seleccionar si la vida del catalizador es de 3 meses. El catalizador debe resistir el desgaste. El tiempo de residencia del gas con el sólido catalítico esta entre 300 y 15000 segundos Columnas de destilación Columna de separación de hidrogeno, acetaldehído, etanol y agua T-201 Altura de la columna: 9.6 m Diámetro de la columna: 4.76 ft Numero de etapas ideales: 6 Numero de platos reales: 9 Eficiencia global de los platos: 70.43% Material: Acero inoxidable Para determinar el número de platos reales se debe tener en cuenta el número de etapas ideales generada a partir del simulador Aspen Plus V8.6, sin tener en cuenta la etapa del condensador. Se calculó la eficiencia de la columna por medio de la volatilidad relativa entre el acetaldehído y el etanol que es superior a 7.25, y así calcular el valor de la eficiencia global de la columna del 75%, obteniendo así todo el hidrogeno y 23% del acetaldehído de lo que ingresa a la columna, por la cima. Se separa el acetaldehído restante por un plato intermedio de la columna, con una pureza del 99%, cumpliéndose así las heurísticas de recuperación total de hidrogeno y pureza de la corriente intermedia. Siendo el hidrogeno el compuesto más volátil presente en la mezcla de componentes que le ingresan a la columna, trabajando así el condensador parcial de vapor de esta columna a temperaturas no inferiores de -20ºC, ya que de no ser así el acero inoxidable presentaría cambios en sus propiedades físico-mecánicas. El alimento a la columna se lleva a cabo por el fondo debido a que ingresa como vapor saturado y así minimizar el gasto energético de la misma. La columna se sobredimensiono con un factor del 10%, presentando así el número total de platos reales. La distancia entre platos es de 30 pulgadas (2.5 ft) debido Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol a que el promedio ponderado de la tensión superficial de los componentes en la columna es inferior a la del agua, 65 dina/cm, produciéndose un factor espumoso. La caída de presión por plato en la columna es de 0.1 psi, produciéndose así una caída de presión total de 0.9 psi. El diámetro de la columna se determinó teniendo en cuenta el flujo volumétrico de la etapa controlante, siendo la etapa 3, y la velocidad del vapor en esta etapa, de 2ft/s, para tener una mayor eficiencia esta es la velocidad adecuada a presión moderada, se tomó el diámetro máximo que puede tener la columna, ya que el diámetro de la columna es superior a 3 ft, se necesita un espaciamiento entre el plato de fondo y el fondo de la columna de 10 ft, y la altura de la cima de la columna es por heurísticas 4 ft. La columna de destilación esta sobre un soporte de 1.5 metros. Columna de separación de acetaldehído, etanol y agua, T-202 Altura de la columna: 6.32 m Diámetro de la columna: 2.35 ft Numero de etapas ideales: 6 Numero de platos reales: 2 Eficiencia global de los platos: 298.75% Material: Acero inoxidable Para determinar el número de platos reales se debe tener en cuenta el número de etapas ideales generada a partir del simulador Aspen Plus V8.6, sin tener en cuenta la etapa del rehervidor ni el condensador. Se calculó la eficiencia de la columna; que es del 298.75% debido a que la volatilidad media relativa entre el acetaldehído y etanol dentro de la etapa de alimentación a la columna y condensador está en un rango de 8.27 a 63.13, siendo el acetaldehído el compuesto más volátil presente en la mezcla de componentes que le ingresan a la columna, trabajando así con un condensador total en esta columna. La condición térmica del alimento se encuentra con 10 grados de subenfriamiento. La columna se sobredimensiono con un factor del 10%, presentando así el número total de platos reales. La distancia entre platos es de 30 pulgadas (2.5 ft) debido a que el promedio ponderado de la tensión superficial de los componentes en la columna es inferior a la del agua, 65 dina/cm, produciéndose espuma dentro de la columna. La caída de presión por plato en la columna es de 0.1 psi, produciéndose así una caída global de presión de 0.2 psi. El diámetro de la columna se determinó teniendo en cuenta el flujo volumétrico de la etapa controlante, siendo la etapa 3, determinada por el simulador, y la velocidad del vapor en esta etapa, de 2ft/s, para tener una mayor eficiencia esta es la velocidad adecuada a presión moderada y se tomó el diámetro máximo que puede tener la columna, ya que el diámetro de la columna es superior a 3 ft, se necesita un espaciamiento entre el plato de fondo y el fondo de la columna de 10 ft, y la altura de la cima de la columna es por heurísticas 4 ft. La columna de destilación esta sobre un soporte de 1.5 metros. Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Columna de recuperación de etanol - agua, T-203 Altura de la columna: 19.1 m Diámetro de la columna: 4.77 ft Numero de etapas ideales: 14 Numero de platos reales: 30 Eficiencia global de los platos: 51.18% Material: Acero inoxidable Para determinar el número de platos reales se debe tener en cuenta el número de etapas ideales generada a partir del simulador Aspen Plus V8.6, sin tener en cuenta la etapa del rehervidor ni el condensador. Se calculó la eficiencia de la columna; que es del 51.18% debido a que la volatilidad relativa en el condensador entre el etanol y el agua es de 1.17%, siendo el etanol con la mayor presión de vapor presente en la mezcla binaria que ingresa a la columna, trabajando así con un condensador total en esta columna. La condición térmica del alimento se encuentra con 7 grados de subenfriamiento. La columna se sobredimensiono con un factor del 10%, presentando así el número total de platos reales. La distancia entre platos es de 30 pulgadas (2.5 ft) debido a que el promedio ponderado de la tensión superficial de los componentes en la columna es inferior a la del agua, 65 dina/cm, produciéndose espuma dentro de la columna. La columna de destilación de etanol y agua opera a vacío aumentando el rendimiento y la eficiencia global, teniendo presente que la caída de presión por plato es de 0.1 psi. El diámetro de la columna se determinó teniendo en cuenta el flujo volumétrico de la etapa controlante, siendo la etapa 3, determinada por el simulador, y la velocidad del vapor global es de 6ft/s, para tener una mayor eficiencia; esta es la velocidad adecuada operando el destilador a vacío y se tomó el diámetro máximo que puede tener la columna, ya que el diámetro de la columna es superior a 3 ft, se necesita un espaciamiento entre el plato de fondo y el fondo de la columna de 10 ft, y la altura de la cima de la columna es por heurísticas 4 ft. La columna de destilación esta sobre un soporte de 1.5 metros. Turbogenerador El turbogenerador fue simulado como un compresor, un quemador y una turbina de gas por medio de Aspen PlusV8.6. Se trabaja con un compresor axial de 16 etapas elevándole la presión por etapa de 1.25 bar, hasta una presión final de 20 bar (según handbook gas turbo), que es el cambio de presión mínimo necesario a la que debe operar una turbina de gas para la producción de energía eléctrica. El exceso de aire para operar un turbogenerador y combustione dentro del quemador debe ser mayor a 300% (según articulo, pagina web) en comparación al combustible, con un poder calorífico inferior de 120 MJ/kg. Se debe tener en cuenta que la combustión se realiza realmente en un tubo venturi y posteriormente llevado los gases de escape, que salen a 1094ºC según (seider) a la turbina con una eficiencia global del ciclo del 45%. (handbook gas turbo). Unidades de refrigeración Con ayuda de la simulación de ASPEN Plus 8.6 se determinó la cantidad de calor necesaria para el proceso de refrigeración: Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol 𝑄̇ = 1709 𝐾𝑊 = 5.83 ∗ 106 𝐵𝑇𝑈/ℎ = 485.8 𝑡𝑜𝑛 𝑑𝑒 𝑟𝑒𝑓𝑖𝑔𝑒𝑟𝑎𝑐𝑖ó𝑛 12000 𝐵𝑇𝑈/ℎ Referencia diapositivas de proceso químicos de fabricación pag 28 𝐶𝑜 = 60 ∗ 103 S=485.8 So=200 α=0.7 𝑆 𝛼 𝑐 = 𝐵𝐶 = 𝐶𝑜 ∗ ( ) = 111673.6 𝑆𝑜 Cepci= 𝑣 2015 𝑣 1997 = 573.1 386.5 = 1.48 MF=1.42 MpF=FT=2.25 Costo final del módulo=UF*BC*(MpF+MF-1)=$4425806 Caldera Con ayuda del simulador Aspen 8.6 el calor necesario para calentar el reactor y para calentar los rehervidores de la T202 y T203 es: 𝑄̇ = 4388𝐾𝑊 𝐹𝐵𝑀=𝐵1+𝐵2𝐹𝑀 Del apéndice 1 de Turton, 2009 B1=1.63, B2=1.66, FM=1.64 FOB=272800 𝐹𝐵𝑀=𝐵1+𝐵2𝐹𝑀 FBM=4.3 Costo final del módulo=$1187335 De la misma Forma se calcularon los Precios de la segunda unidad de refrigeración las columnas a vacío y el turbogenerador. 6. RESUMEN DE SERVICIOS INDUSTRIALES Tabla 13 Consumo de servicios industriales de todo proceso. Servicio Vapor de alta presión, MM k toneladas Vapor de media presión, MM k toneladas Consumo/año MM USD/año % servicio Emisión CO2 Consumo/año 0.041 1.22 43.11 4.6 x 10-3 0.034 1.03 36.40 4.6 x 10-3 Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Refrigerante 1, MM k toneladas Refrigerante 2, MM k toneladas Agua de enfriamiento, MM k toneladas Electricidad, kW 13.8 0.43 15.19 3.01 x 10-3 7.58 0.13 4.59 5.68 x 10-4 2.86 0.02 0.71 - 0 Total 0 2.83 0 100 0 0.013 MM = Millones Refrigerante 1 = Amoniaco Refrigerante 2 = Etileno No ponemos el precio anual porque se cambia cada 3 años. Se regenera cada 5 dias. INSUMOS Tabla 14. Insumos. Insumo Cromita de Cobre, Kg Consumo/año Compra 2460 8797 USD/año Mantenimiento 4634 Total 13413 Para la producción de acetaldehído se utiliza el etanol como materia prima y la cromita de cobre como catalizador. El gas natural se usa como combustible, pero su consumo viene incluido en el precio del vapor de alta y de media. Tabla 15. Insumos utilizados en el proceso. Insumo Etanol carburante, MM k toneladas Consumo/año 4.55x10-2 MM USD/año 35.28 El Flujo de desechos es de 28659.79m3/año. El precio del tratamiento de los efluentes es de US$ 36/Ton, el cual se tomó del capítulo 8 de Turton (Turton, Baile, Whitting, & Shaeiwitz, 2009). 7. ANÁLISIS DE COSTOS La columna E203a se cotizo con esa pagina q envio Esteban y con el libro de Turton Con ayuda del paquete CAPCOST se obtuvieron los precios de los equipos instalados y las plantas auxiliares instaladas tal como se muestra en la tabla xxxx. Se debe tener en cuenta que cada equipo tiene sus propias especificaciones y aunque se trate del mismo equipo puede tener diferente precio de compra e instalación. Tabla 16. Costo de instalación de los equipos de acuerdo al paquete CAPCOST Equipos Cantidad $USD Intercambiadores de calor 11 4.379.113,85 Bombas 14 373.751,80 Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Columnas de destilación 3 Vessel 2 Reactores 2 Soplador 1 Tanques de almacenamiento 2 Plantas Auxiliares Unidades de Refrigeración 2 Caldera HP 1 Turbogenerador 1 Costo total 39 722.600,00 68.500,00 8.474,30 294.795,50 404.000,00 6.906.108,00 1.187.335,00 7.473.375,00 21.818.053,45 Tabla 17. Energía y ganancias producidas por el turbogenerador en un año. Energía MW/año MM $USD/año Turbogenerador Consumida Generada 44904 73637 2.69 4.42 Energía útil Consumida por la planta Para la red 1798 26935 0.11 1.62 El turbogenerador consume un total de 44904 MW de energía al año para producir un total de 73637 MW. Por lo tanto, restan 28733 MW libres para el consumo y vender a la red. De esta forma se están ahorrando 0.11 millones de dólares al año y se están generando ganancias de 1.62 millones de dólares anuales. Por esta razón se asume que se pagan $0 en servicios de electricidad tal como se muestra en la tabla 13. De acuerdo al capítulo 8 de Turton 2009, el costo del tratamiento de desechos es de $36/ton. La planta produce 397 kg/h de aguas residuales no peligrosas y al año produce 3478 Toneladas, por lo tanto: 𝑊𝑎𝑠𝑡𝑒 𝑇𝑟𝑒𝑎𝑡𝑚𝑒𝑛𝑡 = 3478 𝑡𝑜𝑛 $ 𝑈𝑆𝐷$116810 ∗ 36 = 𝑎ñ𝑜 𝑡𝑜𝑛 𝑎ñ𝑜 El tratamiento de las aguas residuales no peligrosas tiene un costo de $116810 al año. Nómina Para el análisis económico se requiere contar con la nómina de empleados que se tendrá en la planta, ya que estos implican un gasto mensual que se le deberá restar a los ingresos. Tabla 18. Costos de nómina. Personal Cargo No calificado Operario (monitoreo) Electricista Electromecánico (mantenimiento) Número de empleados 24 6 6 US$/Mensual US$ /Año 14.172 3.543 170.067 42.517 3.543 42.517 Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Calificado Administración Aseador Vigilante Ingeniero Químico Ingeniero Mecatrónico Gerente técnico Ingeniero Sanitario Contador Recursos humanos Secretaria Finanzas Gerente general Compra/ventas Calidad 5 8 6 6 1 3 1 1 4 1 1 1 2 76 1.771 7.086 6.200 6.200 3.543 2.155 886 886 2.362 616 4.724 1.181 1.181 61.265 21.258 85.033 74.404 74.404 42.517 37.202 10.629 10.629 28.344 10.629 56.689 14.172 14.172 735.185 Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Costos de operación Figura 11. Diagrama de costos totales para la producción de acetaldehído. Como se puede observar en la anterior figura, el costo de la materia prima es el que representa el mayor porcentaje del costo total de manufactura (81.9%), debido a que el etanol carburante se tiene que importar y es un alcohol de un alto grado de pureza (95%v/v). El costo de mano de obra abarca el 1.7% del costo total de manufactura, en este campo se tiene en cuenta el salario de los trabajadores con sus prestaciones sociales (nómina). El valor de la depreciación se calculó en base a lo estipulado en el capítulo 8 de Turton donde se multiplica 1% a los costos de capital fijos. El valor del mantenimiento se multiplicó por el 6% de los costos de capital fijos. El costo de servicios se hizo en la sección de resumen de servicios industriales del presente trabajo. El costo total del proceso se determinó al dividir el costo total de manufactura entre la producción total de acetaldehido al año (Ton/año). Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol 8. ANÁLISIS DE RENTABILIDAD Se comparar este proyecto en cuestión (Grupo 3) y el proyecto (Grupo 1) con el fin de determinar cuál proyecto es el más viable. Utilizando la hoja de cálculo de CapCost se obtuvo el diagrama de flujo de caja para el proceso, mostrado a continuación. Valor del proyecto (millones de dólares) Diagrama de flujo de caja 80,0 60,0 40,0 20,0 0,0 -20,0 -40,0 -1 0 1 2 3 4 5 6 7 8 9 10 Tiempo de vida del proyecto (Años) Figura 12. Diagrama de flujo de caja del proceso. (Grupo 3) Figura 13. Diagrama de flujo de caja del proceso. (Grupo 3) 11 12 Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol La hoja de cálculo de CapCost reporta el valor presente neto (en millones de dólares) para cada uno de los 2 procesos, así como la tasa interna de retorno del proyecto, se utiliza el análisis de flujo de fondos descontados (Discounted) debido a que tiene en cuenta la pérdida del valor del dinero en el tiempo. Los valores reportados son: Proceso 1: Proceso 2: 𝑉𝑃𝑁 = 63.50 𝑉𝑃𝑁 = 53.17 𝑇𝐼𝑅 = 49.70 % 𝑇𝐼𝑅 = 80.21 % Los anteriores datos demuestran que ambos procesos son rentables, debido a que el valor presente neto es positivo (VPN), así como la tasa interna de retorno (TIR). Posteriormente, se compara la rentabilidad del proyecto con la tasa de oportunidad, que es de 9,47% E.A. Hallando el valor presente neto. Para el primer proceso, la inversión de los 2 primeros años (de acuerdo al diagrama de flujo de caja) es de US$ 17.2 millones, así que el VPN al cabo de 10 años sería: 𝑉𝑃𝑁𝑏𝑜𝑛𝑜𝑠 = 17.2 (1+0,0947)10 = US$ 42.51 𝑚𝑖𝑙𝑙𝑜𝑛𝑒𝑠 El retorno de la inversión es de US$ 25.31 millones, que es menor al valor presente neto obtenido con el proceso 1, por lo tanto, es rentable y vale la pena realizar la inversión, que además de acuerdo al diagrama de flujo de caja se recupera al cabo de 1.5 años. Para el segundo proceso, la inversión al cabo de los 2 primeros años es de US$ 7.73 millones, al invertirla durante 10 años sin riesgo, se obtendrán: 𝑉𝑃𝑁𝑏𝑜𝑛𝑜𝑠 = 7.73 (1 + 0.0947)10 = US$ 19.10 𝑚𝑖𝑙𝑙𝑜𝑛𝑒𝑠 El retorno de la inversión es de US$ 11.37 millones, que también es menor al valor presente neto de la inversión en el proceso 2, por lo tanto, el proyecto resulta rentable y atractivo para inversionistas. A las mismas conclusiones se puede llegar comparando la tasa interna de retorno (TIR) con la tasa de oportunidad, en ambos casos la TIR es mucho más alta que 9.47% E.A. 9. INDICADORES DE DESEMPEÑO Tabla 19. Indicadores de desempeño. Kg vapor/Kg acetaldehído Agua de enfriamiento (gpm)/Kg acetaldehído kWh/Kg acetaldehído L efluentes/Kg acetaldehído Valores Estándar Factor de recobro (%) Pureza másica (%) Kg reactivos/Kg acetaldehído Proceso 1.74 17.48 0.042 0.081 99.0 99.0 1.13 Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol 10. REFERENCIAS BIBLIOGRÁFICAS Carotenuto, G., & Santacesaria, E. (2011). Innovative processes for the production of acetaldehyde , ethyl acetate and pure hydrogen by Ethanol. University of Naples “Federico II.” Olah, G., & Molnár, A. (2003). Hydrocarbon Chemistry. (W. John, Ed.) (2a Edicion). Szeged, Hungary: Wiley-Interscience publication. Peloso, A., Moresi, M., Mustachi, B., & Soraco, B. (1979). Kinetics of the dehydrogenation of ethanol to acetaldehyde on unsupported catalysts. The Canadian Journal of Chemical Engineering, 57, 159–164. http://doi.org/10.1002/cjce.5450570206 Serrano Amarelle, M., Hernández Lizarraga, A., Haeffner Murt, J., Reyes León, C., Buscio Olivera, V., Solé i Garrigós, A., & Martínez Ramón, E. N. (2010). Planta producción acetaldehído. Universidad Autonoma de Barcelona. Universidad Autonoma de Barcelona. Sistema de Información de Costos Eficientes para el Transporte Automotor de Carga SICE-TAC. Ministerio del Trabajo. (n.d.). Retrieved from https://www.mintransporte.gov.co/Publicaciones/en_lnea/sistema_de_informacin_de _costos_eficientes_para_el_transporte_automotor_de_carga_sice-tac Turton, R., Baile, R., Whitting, W., & Shaeiwitz, J. (2009). Analysis, Synthesis, and Design of Chemical Processes. Pearson Education, Inc. (3th editio, Vol. 1). Prentice Hall International Series. http://doi.org/10.1017/CBO9781107415324.004 Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol Informe final – Diseño y Análisis de Procesos Producción de acetaldehído a partir de etanol 11. ANEXOS FICHAS DE SEGURIDAD Etanol 96% [26] Acetaldehído [27] Peligros Fácilmente Inflamable Extremadamente inflamable Fórmula Peso molecular (g) Temperatura de ebullición Punto de inflamación Temperatura de auto ignición CH3CH2OH 46,07 CH3CHO 44.1 Hidrógeno comprimido [28] Extremadamente inflamable. Muchas reacciones pueden producir incendio o explosión. Las mezclas gas/aire son explosivas. H2 2 78,5°C 20.2°C -253°C 13°C -38°C -18.15 °C 425°C 185°C 500- 571.2 °C El vapor se mezcla bien con el aire, formándose El vapor es más denso que el aire y puede extenderse a ras del PELIGROS FÍSICOS fácilmente mezclas explosivas. suelo; posible ignición en punto distante. La sustancia puede formar peróxidos explosivos en contacto con Reacciona lentamente con hipoclorito cálcico, óxido el aire. La sustancia puede polimerizar, bajo la influencia de de plata y amoníaco originando peligro de incendio ácidos e hidróxidos alcalinos bajo la presencia de trazas PELIGROS y explosión. Reacciona violentamente con oxidantes metálicas (hierro), con peligro de incendio o explosión. La QUÍMICOS fuertes tales como ácido nítrico, nitrato de plata, sustancia es un agente reductor fuerte y reacciona violentamente nitrato de mercurio o perclorato magnésico, con oxidantes, ácidos fuertes, halógenos y aminas, originando originando peligro de incendio y explosión. peligro de incendio y explosión. Inhalación: Trasladar a la persona al aire libre. Quitar las ropas contaminadas. Aclarar y lavar la piel con agua y Contacto con la piel: Lavar abundantemente con jabón. Proporcionar asistencia médica. agua. Quitarse las ropas contaminadas Primeros auxilios Enjuagar con agua abundante durante varios minutos (quitar las Ojos: Lavar con agua abundante manteniendo los lentes de contacto si puede hacerse con facilidad), después párpados abiertos. Ingestión: Beber agua proporcionar asistencia médica. abundante. Provocar el vómito. No beber leche. Medios de extinción adecuados: Agua. Dióxido de Medios de extinción adecuados: Polvo, espuma resistente al Medidas contra carbono (CO2). Espuma. Polvo seco alcohol, agua en grandes cantidades, dióxido de carbono. incendio Riesgos especiales: Mantener alejado de fuentes de Evitar las llamas, NO producir chispas y NO fumar. NO poner en ignición. Los vapores son más pesados que el aire. contacto con superficies calientes. ¡Evacuar la zona de peligro! Eliminar toda fuente de ignición. Protección personal: filtro para gases y vapores orgánicos Recoger con materiales absorbentes o en su defecto adaptado a la concentración de la sustancia en el aire. Recoger, Medidas en caso de arena o tierra secas y depositar en contenedores en la medida de lo posible, el líquido que se derrama y el ya vertido accidental para residuos para su posterior eliminación de derramado en recipientes herméticos. Absorber el líquido acuerdo con las normativas vigentes. residual en arena o absorbente inerte y trasladarlo a un lugar seguro. Eliminar el vapor con agua pulverizada. A prueba de incendio. Separado de materiales incompatibles. Recipientes bien cerrados. En local bien ventilado. Ver Peligros Químicos. Enfriado. Mantener en la oscuridad. Almacenamiento: Alejado de fuentes de ignición y calor. Temperatura Almacenar solamente si está estabilizado. Almacenar en un área ambiente. sin acceso a desagües o alcantarillas. Clasificación de riesgos El gas se mezcla bien con el aire, formándose fácilmente mezclas explosivas. El calentamiento intenso origina combustión violenta o explosión. Reacciona violentamente con aire, oxígeno, halógenos y oxidantes fuertes, originando peligro de incendio y explosión. Los metales catalizadores como el platino o el níquel aumentan estas reacciones. Aire limpio, reposo. Respiración artificial si estuviera indicada. Proporcionar asistencia médica. Cortar el suministro; si no es posible y no existe riesgo para el entorno próximo, dejar que el incendio se extinga por sí mismo; en otros casos apagar con agua pulverizada, polvo, CO2. Eliminar toda fuente de ignición Evacuar la zona de peligro. Consultar a un experto. Ventilar. Eliminar el vapor con agua pulverizada. A prueba de incendio. Mantener en lugar fresco.