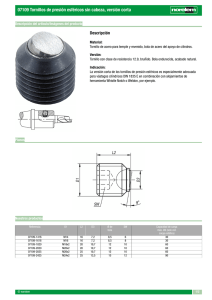

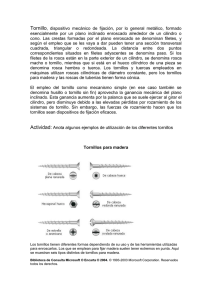

Ciclado de calor de alta corriente para conductores de aluminio 3.6.1 Alcance Esta prueba establece el método para determinar la conectividad de los conductores de aluminio sólido. 3.6.2 Aparatos El aparato debe cumplir con las Figuras 2 y 3 y constar de 15 accesorios de prueba (terminales de enchufe dúplex) con las siguientes características: a) Una placa base del terminal, como se muestra en la Figura 4, debe estar hecha de chapa de bronce ASTM 70/30 con un espesor de 0.76 ±0.03 mm (0.030 ±0.001 pulgadas) y una dureza de Rockwell B de 82-86. b) Los tornillos deben estar hechos de acero al carbono AISI 1010 y estar ubicados a 21.4 mm (0.84 pulgadas) de distancia entre centros. Consulte la Figura 5 para la descripción de los tornillos. *Instituto Americano del Hierro y el Acero. Nota: Se recomienda utilizar acero al carbono conforme a la norma ASTM Standard A29. c) La otra placa base del terminal (lado neutro) debe ser la misma que se describe en el ítem (a), pero, además, debe tener un recubrimiento de estaño por inmersión con un espesor inferior a 0.003 mm (0.0001 pulgadas). d) Los dos tornillos de cabeza de unión, de tamaño No. 8-32, utilizados en la placa base de la terminal blanca, deben estar chapados en zinc con un mínimo de 0.003 mm (0.0001 pulgadas) de espesor y tener un recubrimiento de conversión de cromato. e) Los otros dos tornillos de cabeza de unión, de tamaño No. 8-32, en el lado amarillo (línea) del accesorio deben estar chapados en zinc con un mínimo de 0.003 mm (0.0001 pulgadas) de espesor y acabado en latón. f) Los tornillos deben girar libremente cuando se aplica un par de apriete con los dedos hasta que la cabeza del tornillo se acople con el alambre. 3.6.3 Preparación de las muestras Se prepararán treinta y una muestras de alambre de aluminio sólido aislado de 3.31 mm² (12 AWG) de longitud comprendida entre 610 y 685 mm (24 a 27 pulgadas) para la prueba. 3.6.4 Procedimiento 3.6.4.1 El conductor de prueba se conectará formando un lazo debajo de la cabeza del tornillo. El extremo del conductor de prueba que se conectará a los tornillos de sujeción del dispositivo se doblará en un plano de manera que tenga una curva como se muestra en la Figura 3, con un diámetro interior de la curva igual a aproximadamente 0.5 mm (0.02 pulgadas) más que el diámetro nominal del tornillo del terminal del dispositivo. El extremo del conductor no debe sobresalir por debajo de la cabeza del tornillo más de la mitad del diámetro del conductor de prueba. 3.6.4.2 Los tornillos del terminal se apretarán con un par de 0.68 N•m (6.0 lbf-in) y se mantendrán así durante 30 segundos. Los accesorios se conectarán en los tornillos del terminal A y B mediante un conductor de aluminio de 610 a 685 mm (24 a 27 pulgadas). Los tornillos del terminal C y D de cada accesorio se conectarán mediante un conductor de 610 a 685 mm (24 a 27 pulgadas). Se cementará o soldará un termopar (Tipo J, hierro-constantán de 30 AWG) de acuerdo con la Figura 4, y se fijará en el punto medio (en la pestaña de rotura) de cada placa base del terminal entre los tornillos. Luego, estos accesorios se conectarán a una fuente de corriente constante de 40 A y 60 Hz y se someterán a 50 ciclos de funcionamiento, donde cada ciclo constará de 3.5 horas ENCENDIDO y 0.5 horas APAGADO. Se deberá tener cuidado de no perturbar los cables de conexión después de aplicar el par de apriete. 3.6.4.3 Las mediciones de temperatura se tomarán de acuerdo con el método descrito en 3.6.4.4 y 3.6.4.5. 3.6.4.4 Se realizarán mediciones de temperatura en cada conexión, comenzando con el ciclo 25, y luego cada 25 ciclos adicionales, para un total de 5 mediciones. Luego se realizarán mediciones cada 40 ciclos para un total de 3 mediciones, y después cada 80 ciclos para un total de 3 mediciones. Esto dará un total de 11 mediciones para cada conexión. Nota: El ciclo de medición puede variar de lo especificado en la medida en que permita que ocurra durante las horas laborables regulares. 3.6.4.5 La estabilidad de la conexión se determinará mediante los siguientes criterios: a) En cualquier punto de la prueba, no debe haber un aumento de temperatura superior a 100°C sobre la temperatura ambiente. b) El factor de estabilidad (DT) se determinará para cada uno de los 11 puntos de datos de cada una de las conexiones supervisadas (el factor de estabilidad se define como el aumento máximo de temperatura de cualquier punto de datos por encima del aumento promedio de temperatura de los 11 puntos de datos para una conexión en particular). Los puntos de datos son aquellos descritos en 3.6.4.4. Para cada punto supervisado, el DT no debe ser mayor de 10°C. 3.6.4.6 En caso de que la temperatura exceda los 175 °C (una medición de termopar) en los primeros 50 ciclos de prueba, el resultado no se contará en la calificación de rendimiento general. El dispositivo se retirará y se reemplazará por dos nuevos accesorios de prueba. Estos se insertarán en el circuito de tal manera que no perturben las conexiones de cables ni los otros accesorios de prueba. 3.6.5 Resultados y cálculos Las temperaturas medidas por los 30 termopares se registrarán al final de 500 ciclos. 3.6.6 Informe El informe deberá incluir, como mínimo, las mediciones de temperatura de todos los termopares.