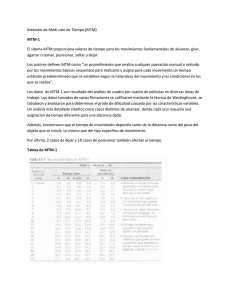

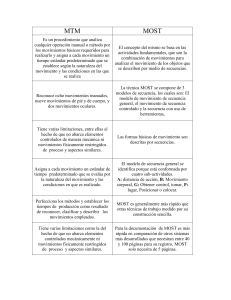

Elaborado por: CLHT PRÁCTICA 7. MUESTREO DEL TRABAJO También es conocido como: muestreo de actividades, método de observaciones instantáneas, método de observaciones aleatorias o control estadístico de actividades. Se basa principalmente en la ley de probabilidades, donde: p + q = 100% DEFINICIÓN: Es una técnica para determinar mediante muestreo estadístico y observaciones aleatorias el porcentaje de aparición que constituyen una tarea o una situación de trabajo. Usado para determinar: • • • La utilización de máquinas y personal Estándares de producción Suplementos aplicables a la tarea VENTAJAS EN COMPARACIÓN CON EL PROCEDIMIENTO DE ESTUDIO DE TIEMPOS • • • • • No requiere la observación continua del analista durante largos periodos Los tiempos de trabajo de oficina disminuyen El total de horas trabajo dedicadas por el analista, en general son menos El operario no está sujeto a largos periodos cronometrados Un solo analista puede estudiar con facilidad las operaciones por brigadas. ETAPAS DEL ESTUDIO 1. 2. 3. 4. 5. 6. 7. Seleccionar el trabajo a estudiar y determinar el objeto del estudio Preparar hojas de registro conforme el objetivo del estudio Efectuar observación preliminar para determinar valores aproximados de p (actividad de interés) y q (proporción complementaria a 100%) Determinar en base al nivel de confianza y al grado de precisión o margen de error seleccionados, el número de observaciones requerido Efectuar y registrar las observaciones Determinar la frecuencia de observaciones Analizar los resultados y efectuar los cálculos correspondientes. FÓRMULAS: Obs. elemento Tiempo periodo TMO = Obs. totales Pr oducción periodo TN = TMO(Calificación ) TE = TN 100% − % Suplementos % Suplementos = ∑ % de tiempos improductivos concedidos 1 Elaborado por: CLHT APLICACIÓN 1. Se requiere establecer el tiempo estándar del proceso de fabricación de la playera, para lo cual se cuentan con los siguientes datos: • • La muestra preliminar es de 100 observaciones El periodo de observación fue de 8hrs. a 17hrs. Elemento 1. Marcar tela Observaciones 2. Corte de piezas 3. Costura 4. Empaquetado Tiempos improductivos Operario ausente Falta hilo Falta tela Máquina descompuesta Operario en espera de que lleguen las piezas de la costura Elemento Observaciones Producción en el periodo (piezas) Calificación de la actuación( % ) 1. Marcar tela 105 105 2. Corte de piezas 120 100 3. Costura 107 95 4. Empaquetado 110 80 Tiempos improductivos Observaciones A: Operario ausente, se aplica en su totalidad. B: Falta material, se estima que se va a reducir a la mitad, aplicando planeación y control de la producción. C: Falla máquina, se puede eliminar aplicando mantenimiento. D: Deficiencias del proceso, no se va a emprender acción alguna por lo que se aplica completo. TOTAL Determinar el tiempo estándar. 2 Elaborado por: CLHT APLICACIÓN 2. Tabla de proporciones parciales y proporción media. Prácticas I II III IV V VI VII VIII Total Inactividad 7 6 9 11 10 6 5 9 63 Submuestra 36 36 36 36 36 36 36 36 288 Proporción parcial 0.19 0.16 0.25 0.30 0.27 0.16 0.13 0.25 0.21 Con un nivel de confianza del 90%, por lo tanto z = 1.645 Se sabe que: N= z 2 pq S2 Por lo tanto: z 2 pq S= N = (1.645)2 (0.21)(0.79) = 0.03948 288 Determinar el rango. Rango = p ± S LS = p + S = 0.2494 LI = p − S = 0.1705 17.05% ≤ Inactividad ≤ 24.94% 3 Elaborado por: CLHT Si cada sesión es de 2 horas, entonces: HH = (8 prácticas )(2 horas )(4 alumnos ) = 64 HH 10.91HH ≤ Inactividad ≤ 15.96 HH Si se paga $48 las 8 horas $65.46 ≤ Inactividad ≤ $95.76 Calcular los límites de control LC = p ± 3 pq n = 0.21 ± 3 (0.21)(0.79) 36 LSC = 0.21 + 0.203 = 0.413 LIC = 0.21 − 0.203 = 0.007 Proporciones Gráfica de inactividad 0,45 0,4 0,35 0,3 0,25 0,2 0,15 0,1 0,05 0 Proporción Media LSC LIC 0 2 4 6 8 10 Prácticas 4 Elaborado por: CLHT ¿QUÉ SON LOS SISTEMAS DE TIEMPOS PREDETERMINADOS? Son una colección de tiempos de movimientos básicos. Se asignan a los movimientos fundamentales y a grupos de movimientos que no son posibles evaluar con precisión. Son el resultado del estudio de una muestra grande de diversas operaciones con un dispositivo para tomar el tiempo. Tienen como objetivo fijar el tiempo necesario para ejecutar diferentes operaciones basándose en tiempos previamente establecidos para los respectivos movimientos, y no por observación y valorización directas. Los movimientos son clasificados según su naturaleza y las condiciones en que se hacen. CASOS PARA UTILIZAR TÉCNICAS DE SISTEMAS DE TIEMPOS PREDETERMINADOS 1. 2. 3. 4. Operación repetitiva que justifique el estudio Operación delicada y costosa Cuando no existe el proceso pero se está haciendo el proyecto para dicho proceso Para operaciones costosas Para que sean aplicables a una amplia variedad de trabajos, los datos deben desarrollarse en función de unidades de trabajo muy pequeñas tales como los therbligs. El tiempo para un therbligs se ha visto que es función de: 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. La distancia La complejidad de la acción La cantidad de cuerpo implicada EL uso de ambas manos implicado Si el uso de los pies acompañan a la acción La coordinación requerida de ojos-manos Las necesidades sensoriales El peso o la resistencia implicados Los therbligs precedentes y los siguientes La dirección del movimiento La posible acción recíproca de dos variables. NOTA: Ningún sistema de tiempos predeterminados de ajusta a todas las variables anteriores. Sin embargo, estos sistemas sólo son tan buenos como la persona que los usa. El analista debe entender bien las suposiciones en que se apoyan los sistemas y usarlos de la manera apropiada. No deben implantarlos sin ayuda profesional o sin una comprensión completa de sus aplicaciones. 5 Elaborado por: CLHT PRÁCTICA 8. MTM (Method Time Measurement = Método de Medición de Tiempo) Ideado por los empleados de la Westinghouse Electric Corporation, en los Estados Unidos: • H. B. Maynard • G. I. Stegemerten • J. L. Schwab Es un procedimiento que analiza cualquier operación manual o método por los movimientos básicos necesarios para ejecutarlos, asignando a cada movimiento un tiempo “tipo” predeterminado, que se define por la índole del movimiento y las condiciones en que se efectúa. Los tiempos de los sistemas MTM, derivados principalmente del análisis de películas sobre una amplia variedad de operaciones industriales (empleando el método de contar el número de fotogramas o imágenes que ocupa cada movimiento), se estandarizaron según el sistema Westinghouse o de nivelación, se considera que los tiempos establecidos son logrados por un operario experimentado, de calificación media, que ejecuta el trabajo con una regularidad y un esfuerzo también medios y en condiciones ambientales normales. NOTA: Los valores tabulados no incluyen suplementos por demoras personales, inevitables o fatiga. Cuando se usan estos valores para establecer un tiempo estándar, se deben agregar los suplementos apropiados. PROCEDIMIENTO PARA EL EMPLEO DEL MTM 1. 2. 3. 4. 5. Determinar los movimientos básicos con los que se compone una operación manual Definir las variables que afectan al movimiento u operación en estudio Buscar en las tablas correspondientes a cada elemento básico Sumar los valores obtenidos en las tablas Conceder el suplemento por fatiga, retrasos personales y retrasos inevitables en caso de ser necesario. NOTA: Los datos se deben de registra en TMU 1 TMU = 0.00001 hora = 0.0006 minutos = 0.036 segundos. USO DEL MTM Cuando se usa en forma adecuada y conjuntamente con otros instrumentos o técnicas de ingeniería apropiadas el MTM se ha encontrado de utilidad en las siguientes áreas: a. Como base para desarrollar buenos métodos: • Desarrollo de buenos métodos antes de que se inicie la producción • Mejoramiento de métodos actuales • Guía de diseño de productos • Selección del equipo eficaz • Guía de diseño de herramientas 6 Elaborado por: CLHT b. Como base para establecer normas de producción: • Establecimiento de normas de tiempo en trabajos individuales • Desarrollo de datos estándar • Cálculo de costos de mano de obra c. Otros usos: • Entrenamiento de empleados para adquirir conciencia de métodos • Ajuste de diferencias respecto a normas de producción • Proporcionando una base más amplia para la investigación y estudio del movimiento • Ayudando en el adiestramiento del operador • Ayudando en el estudio de distribución de equipo en las plantas LAS OPORTUNIDADES CLAVE PARA SIMPLIFICAR UN MÉTOD INCLUYEN: • • • • • Eliminar movimientos del cuerpo, como “doblarse y levantarse” Reducir los niveles de casos, en especial los del caso “C” Minimizar distancias de alcance Evitar levantamientos de partes pesadas Preposicionar herramientas, partes y materiales TABLAS DE MTM • Alcanzar (REACH).- Es el movimiento básico de la mano o los dedos utilizados, cuando el propósito es mover la mano o los dedos a un lugar. R / DISTANCIA / CASO • Mover (MOVE).- Es el movimiento básico de los dedos de la mano empleado cuando el propósito predominante del movimiento, es transportar un objeto hacia su destino. M / DISTANCIA / CASO • Girar (TURN).- Es el movimiento básico para rotar la mano sobre el eje del antebrazo. T / PESO / ° GIRADOS T / ° GIRADOS / PESO • Aplicar Presión (APPLY PRESURE).- Es una aplicación de fuerza muscular durante la cual la resistencia del objeto tiene que ser superada de cierta manera, acompañada esencialmente de la falta de movimiento (1/4" o menos). AP / CASO 7 Elaborado por: CLHT • Asir (GET).- Es el movimiento básico de los dedos de la mano empleado para asegurar el control de un objeto. G / CASO • Colocar en posición (PUT).- Es el elemento básico realizado por los dedos de la mano empleado con el fin de alinear, orientar y ensamblar un objeto con otro para cumplir con cierta relación específica. P / CLASE DE AJUSTE / SIMETRÍA / MANEJO • Soltar (LOOSE).- Es el movimiento básico de los dedos de la mano requerido para dejar de tener control sobre un objeto. RL / CASO PRÁCTICA 9. MOST (Maynard Operation Sequence Technique = Técnica Secuencial de Operación Maynard) MOST es un sistema de tiempos predeterminados, el cual le permite el análisis de cualquier operación manual y de algunas operaciones con equipo, el concepto MOST se basa en actividades fundamentales, las cuales se refieren a la combinación de movimientos para analizar el movimiento de los objetos, las formas básicas de movimiento son descritas por secuencias. MOST fue hecho y desarrollado en Suecia entre los años 1967 y 1972 por Kjell Zandin de A. B. Maynrad. MOST esta basado en el principio de trabajo el cual definido por las ciencias físicas es “Fuerza-TiempoDistancia”. Este concepto nos muestra que el tiempo es permitido solamente si el trabajo es realizado. MOST describe el movimiento de objetos NO de movimientos corporales al incorporar la secuencia de modelos en vez de movimientos de patrones. VENTAJAS DEL SISTEMA MOST • • • • • • • • • • • • Los tiempos reflejan un 100% del nivel de desempeño Es rápido de aplicar, solo se requieren 10 horas de tiempo del analista por cada hora de trabajo medido Puede ser aplicado de memoria Tiene acceso universal Tiene una precisión adecuada Es fácil de entender y aprender Requiere de un mínimo de trabajo escrito Tiene un sistema múltiple de niveles Ofrece resultados consistentes Fomenta métodos de desarrollo Permite el uso de suplementos Instalación económica 8 Elaborado por: CLHT MOST no requiere que las operaciones sean desglosadas con mucho detalle, al contrario, requiere de los movimientos básicos que ocurran en secuencia. Los objetos pueden ser removidos únicamente en una de dos formas: pueden ser levantados y removidos libremente en un lugar o ser removidos haciendo contacto con otra superficie (deslizados, arrastrados, etc.). La técnica identifica 4 modelos de secuencia: • • • • Secuencia de Movimiento General Secuencia de Movimiento Controlado Secuencia de Uso de Herramienta Secuencia de Uso de Grúa SECUENCIA MODELO Movimiento General ABG / ABP / A Movimiento Controlado ABG / MXI / A Uso de herramientas ABG / ABP / / ABP / A SUBACTIVIDADES A: Acción a la distancia B: Movimiento del cuerpo G: Obtener el control P: Colocar en posición M: Movimiento Controlado X: Tiempo de Proceso I: Alinear F: Apretar L: Aflojar C: Cortar S: Tratamiento de superficies R: Registro T: Pensar M: Medir SECUENCIA DE MOVIMIENTO GENERAL ABG ABP A Se ocupa del desplazamiento de un objeto libre en el espacio. Si esta bajo control manual, el objeto sigue una trayectoria sin restricciones en el espacio. Nos permite tomar, poner o colocar un objeto y regresar. A = Distancia de acción: Se ocupa de todas las acciones en el espacio de los dedos, las manos y los pies; con carga o sin carga. Los valores pueden incluir movimientos con carga, ya que uno camina con pasos más cortos cuando se lleva una carga pesada. B = Movimiento corporal: Se refiere a los movimientos verticales del cuerpo o algún obstáculo para el movimiento del cuerpo. 9 Elaborado por: CLHT G = Obtener el control: Se ocupa de los movimientos manuales (dedos y manos principalmente) que se requieren para obtener un completo control manual de uno o más objetos y posteriormente soltar el control. P = Colocar en posición: Se refiere a los movimientos en la última etapa del desplazamiento del objeto, con el propósito de alinear, ajustar y/o colocar el objeto en una localización definida, antes de ceder el control sobre el objeto. ♣ SECUENCIA DE MOVIMIENTO CONTROLADO ABG MXI A Describe el desplazamiento manual de un objeto que sigue una trayectoria “controlada”. Es decir, el movimiento el objeto está restringido por lo menos en una dirección por el contacto o por estar adherido a otro objeto, o porque el trabajo requiere que el objeto deliberadamente se mueva a lo largo de una trayectoria específica o controlada. Esta secuencia es usada para cubrir actividades como la operación de una palanca o una manivela, activando un botón o interruptor, o simplemente resbalar un objeto sobre una superficie. M = Movimiento controlado: Cubre todos los movimientos guiados manualmente o las acciones de objetos a lo largo de una trayectoria controlada. Ejemplos: arrastrar una caja a lo largo de una mesa, jalar una palanca o apretar un botón para llamar al elevador. X = Tiempo de proceso: Ocurre en la porción de trabajo controlado por procesos o máquinas, no por acciones manuales. Ejemplo: Esperar una copia fotostática. ♦ I = Alinear: Se refiere a las acciones manuales que siguen a un movimiento controlado para alinear los objetos. SECUENCIA DE USO DE HERRAMIENTAS ABG ABP ABP A Este modelo de secuencia comprende el uso de herramientas manuales para actividades como aflojar o apretar, corta, limpiar, calibrar y escribir. Es una combinación de movimientos generales y controlados que describen las acciones realizadas con herramientas. ♣ ♦ El subíndice del parámetro de colocación se escoge de acuerdo a las dificultades que se encuentran durante la colocación. El parámetro X se usa para tiempos de proceso cortos y relativamente fijos. Use como regla empírica el que el tiempo de proceso expresado como valor de un subíndice no debe pasar del 20% del tiempo total del ciclo y debe tener como máximo de 2.06 minutos. Si el tiempo de proceso se excede de estos límites, el tiempo real del proceso debe anotarse como un paso aparte en el método. 10