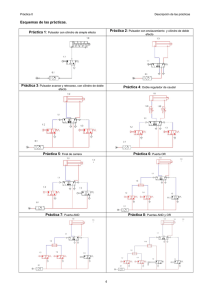

MODULO II SISTEMA HIDRÁULICO INDUSTRIAL TABLA DE CONTENIDOS MODULO I 1. ELECTROHIDRÁULICA……………..……………..……..………4 1.1 ELEMENTOS ELÉCTRICOS Y ELECTROHIDRÁULICOS. 1.2 CIRCUITOS ELECTROHIDRÁULICOS. 1.3 CIRCUITOS BÁSICOS (ELECTROHIDRÁULICA). 1.4 SENSORES Y MEDIDORES INDUSTRIALES DE APLICACIÓN BÁSICA 2. PROCEDIMIENTOS DE DETECCION Y REPARACIÓN DE FALLAS EN CIRCUITOS ELECTROHIDRÁULICOS…………………………………………68 2.1 DETECCIÓN DE FALLAS EN SISTEMA HIDRÁULICO CON PLC. 2.2 DETECCION Y REPARACION DE FALLAS EN LOS CIRCUITOS DE CONTROL ELECTRICO. 2.3 DIAGNÓSTICO Y MANTENIMIENTO DE PLC SIEMENS INTRODUCCIÓN La hidráulica es la rama de la física que se encarga del estudio de las propiedades de los fluidos. El tema central del presente manual es la generación de fuerzas y movimientos mediante fluidos. Los fluidos son el medio transmisor. La hidráulica industrial, que es la que tratamos aquí, también se conoce como oleohidráulica. En numerosos sectores de la automatización industrial se aprovecha con mucho éxito la hidráulica y electrohidráulica. Por ejemplo, en todo el mundo se utilizan máquinas de procesamiento de madera, máquinas herramienta, equipos de procesos continuos, prensas, máquinas de procesamiento de materiales sintéticos y sistemas de transporte que funcionan con sistemas de control electrohidráulicos. Pero también los equipos hidráulicos móviles con sistemas de control electrohidráulicos tienen múltiples usos, por ejemplo en vehículos agrarios, vehículos utilizados para la construcción de carreteras o vehículos municipales. En el presente manual se explican, a modo de introducción al tema, la construcción y el funcionamiento de los componentes utilizados en sistemas hidráulicos y electrohidráulicos. En los próximos capítulos se describen procesos, se explica la estructura de esquemas de distribución y se hace hincapié en medidas de protección y seguridad. Además, el progreso tecnológico y las exigencias más estrictas han tenido como consecuencia una evidente modificación de los sistemas de control. Buenos ejemplos de ello son las redes de bus y la hidráulica proporcional. La estrecha relación existente entre la técnica de fluidos, la microelectrónica, la técnica de sensores y la informática redunda en numerosas soluciones innovadoras en el sector de los actuadores y sistemas de control hidráulicos. 01 ELECTROHIDRÁULICA 1.1 ELEMENTOS ELÉCTRICOS Y ELECTROHIDRÁULICOS La energía eléctrica (energía de mando y de trabajo) es introducida, procesada y cursada por elementos operatorios muy determinados. Por razones de simplicidad y visualidad figuran estos elementos como símbolos en los esquemas eléctricos. Esto facilita la instalación y el mantenimiento de mandos. Pero no es suficiente sólo la comprensión de los símbolos, existentes en los esquemas de circuito y sobre los elementos, para garantizar el correcto dimensionado de mandos y la rápida localización de errores cuando aparecen. El especialista en mandos deberá conocer también los elementos más importantes y usuales de la electricidad (constitución, función, aplicación). En esta unidad se presentan los elementos para la entrada, el procesamiento y la conversión de señales eléctricas que gobiernan los equipos electrohidráulicos. Elementos eléctricos para la entrada de señales Estos elementos tienen el cometido de introducir en el ámbito del tratamiento de las señales eléctricas procedentes de los diferentes puntos de un mando (instalación), ello con diferentes tipos de accionamiento y tiempos de accionamiento de diferente duración. Cuando el control de tales elementos sucede por la unión de contactos eléctricos, se habla de mando por contacto, en caso contrario de mando sin contacto o electrónico. En cuanto a la función se distingue entre los elementos contacto de cierre, contacto de apertura y contacto de conmutación. El contacto de cierre tiene el cometido de cerrar el circuito, el contacto de apertura ha de abrir el circuito, el contacto de conmutación abre o cierra el circuito. El contacto de conmutación es un ensamble constructivo de contacto de cierre 3 - 4 y contacto de apertura 1 – 2 de tal forma que al activarse el contacto se abre entre 1 – 2 y se cierra entre 3 – 4 simultáneamente. Ambos contactos tienen un elemento móvil de conexión. Este elemento de conexión, en posición de reposo tiene contacto siempre sólo con una conexión. El accionamiento de estos elementos puede tener lugar manual o mecánicamente o bien por mando a distancia (energía de mando eléctrica, neumática). Otra distinción existe entre pulsador e interruptor. El pulsador ocupa por el accionamiento, una determinada posición de contacto, solamente mientras existe el accionamiento del mismo. Al soltarlo vuelve a ocupar la posición inicial debido al resorte. El interruptor también ocupa por el accionamiento determinada. Pero para mantener dicha posición continuo del interruptor. Este interruptor incorpora mecánico. Sólo por un nuevo accionamiento regresa una posición no hace falta casi siempre el interruptor a de conexión muy un accionamiento un enclavamiento la posición inicial. Pulsadores Para que una máquina o instalación pueda ponerse en movimiento, hace falta un elemento que introduzca la señal. Un pulsador, es un elemento tal, que ocupa en el accionamiento continuo la posición deseada de conexión. La figura muestra ambas posibilidades, es decir como contacto de cierre (NA) y como contacto de apertura (NC). Al accionar el pulsador, actúa el elemento móvil de conexión en contra de la fuerza del muelle, uniendo los contactos (contacto de cierre 3-4) o separándolos (contacto de apertura 1 - 2). Haciendo esto está el circuito cerrado o interrumpido. Al soltar el pulsador, procura el muelle la reposición a la posición inicial. En la figura aquí mostrada, ambas funciones, es decir contacto de cierre y contacto de apertura, están ubicadas en un solo cuerpo. Accionando el pulsador quedan libres los contactos del contacto de apertura e interrumpen el circuito. En el contacto de cierre establece el elemento de conexión el cierre entre los empalmes, quedando el circuito cerrado. Soltando el pulsador lleva el muelle los elementos de conexión a la posición inicial. La aplicación de los pulsadores es necesaria en todos aquellos casos, donde han de comenzar ciclos de trabajo y donde deben alcanzarse determinados desarrollos funcionales por la introducción de señales o donde hace falta un accionamiento continuo por razones de seguridad. En la realización del circuito juega la elección de estos elementos, ya sea como contacto de cierre o contacto de apertura o contacto de cierre/apertura juntos (contacto conmutado), un papel importante. Las industrias eléctricas ofrecen los más diversos pulsadores. Un pulsador puede estar equipado también con varios contactos, p. ej. 2 contactos de cierre y 2 de apertura o 3 contactos de cierre y 1 contacto de apertura. Los pulsadores que se encuentran en los bancos electrohidráulicos FESTO cuenta con dos contactos NA y dos contactos NA, los cuatro contactos cambian su estado al accionar el pulsador. A menudo ofrece el comercio los pulsadores equipados con una lámpara de señal. Interruptor Estos interruptores de botón quedan mecánicamente enclavados en el primer accionamiento. En el segundo accionamiento vuelve a quedar anulado el enclavamiento, el interruptor reconecta a la posición Inicial. Los pulsadores e interruptores de botón están especificados en la DIN 43605 y tienen una determinada posición de montaje. Interruptor normalmente abierto con accionamiento manual por estirado Interruptor normalmente abierto con accionamiento manual por giro El interruptor que se encuentra en los bancos electrohidráulicos cuenta con dos contactos NA y dos contactos NA, los cuatro contactos cambian su estado al accionar el interruptor. Finales de carrera mecánicos Con los finales de carrera se detectan determinadas posiciones de piezas de maquinaria u otros elementos de trabajo. En la elección de tales elementos introductores de señales es preciso atender especialmente la solicitación mecánica, la seguridad de contacto y la exactitud del punto de conmutación. En su ejecución normal estos interruptores finales tienen un contacto conmutado. En ejecución especial son posibles otras combinaciones de conexión. Los finales de carrera se distinguen también según la introducción de contactos: Contacto lento o contacto rápido. En el contacto lento, la velocidad de apertura o cierre de los contactos es idéntica a la del accionamiento del pulsador (apropiado para bajas velocidades de acceso). En el contacto rápido no tiene importancia la velocidad de acceso, ya que en un punto muy determinado, el conmutado tiene lugar bruscamente. El accionamiento del final de carrera puede tener lugar a través de una pieza fija, p. ej. leva o palanca con rodillo. Para el montaje y el accionamiento de los finales de carrera hay que fijarse en las indicaciones del fabricante, siendo preciso restar el ángulo de acceso y el sobre - recorrido. Los finales de carrera son frecuentes que estén diseñados con un par de contactos de conexión – desconexión. Final de carrera en posición de reposo (no está accionado) En este caso el final de carrera se puede usar como normalmente cerrado (NC) o como normalmente abierto (NA) . Final de carrera accionado (por el cilindro o pieza). Los finales de carrera solo pueden aparecer en los circuitos electrohidráulicos de alguna de las cuatro formas anteriores. Elementos eléctricos para el procesamiento de señales ¿Qué es un relé? Relés son elementos, que conectan y mandan con un coste energético relativamente bajo. Los relés se aplican preferentemente para el procesamiento de señales. El relé se puede contemplar como un interruptor accionado electromagnéticamente, para determinadas potencias de ruptura. Antes se utilizaba el relé principalmente como amplificador en la telecomunicación. Hoy en día se recurre a los relés para cometidos de mando o regulación en máquinas e instalaciones. En la práctica un relé ha de satisfacer determinadas exigencias: Ampliamente exento de mantenimiento. Medianas frecuencia de conexión. Conexión tanto de muy pequeñas, como también de relativamente altas intensidades y tensiones. Alta velocidad funcional es decir tiempos eje conmutación cortos Constitución En la práctica existen múltiples y diferentes tipos de construcción y sin embargo funcionamiento es idéntico en todos los casos. el Funcionamiento Aplicando tensión a la bobina, circula corriente eléctrica por el arrollamiento y se crea un campo magnético, por lo que la armadura es atraída al núcleo de la bobina. Dicha armadura, a su vez, está unida mecánicamente a los contactos que llegan a abrirse o a cerrarse. Esta posición de conexión durará, mientras esté aplicada la tensión. Una vez desaparezca la tensión, se desplaza la armadura a la posición inicial, debido a la fuerza del resorte. En la práctica se utilizan símbolos para los relés, para facilitar mediante una representación sencilla la lectura de esquemas de circuito. El relé recibe las designaciones A1 y A2 (conexiones de la bobina). Este relé tiene 4 contactos de cierre (NA), la figura recurre a las designaciones numéricas lo muestra claramente. Por lo demás se 13 23 33 43 14 24 34 44 La primera cifra es una numeración continua de los contactos (primer contacto, segundo contacto, etc.). La segunda cifra, en el presente ejemplo siempre 3-4, indica que se trata de un contacto de cierre (NA). Constitución En la práctica existen múltiples y diferentes tipos de construcción y sin embargo funcionamiento es idéntico en todos los casos. el Funcionamiento Aplicando tensión a la bobina, circula corriente eléctrica por el arrollamiento y se crea un campo magnético, por lo que la armadura es atraída al núcleo de la bobina. Dicha armadura, a su vez, está unida mecánicamente a los contactos que llegan a abrirse o a cerrarse. Esta posición de conexión durará, mientras esté aplicada la tensión. Una vez desaparezca la tensión, se desplaza la armadura a la posición inicial, debido a la fuerza del resorte. En la práctica se utilizan símbolos para los relés, para facilitar mediante una representación sencilla la lectura de esquemas de circuito. El relé recibe las designaciones A1 y A2 (conexiones de la bobina). Este relé tiene 4 contactos de cierre (NA), la figura lo muestra claramente. Por lo demás se recurre a las designaciones numéricas 13 23 33 43 14 24 34 44 La primera cifra es una numeración continua de los contactos (primer contacto, segundo contacto, etc.). La segunda cifra, en el presente ejemplo siempre 3-4, indica que se trata de un contacto de cierre (NA). Cuando hacen falta contactos distintos, se emplean relés con contactos de apertura (NC) y de cierre (NA) en un mismo elemento. Los relés con los que se cuenta en los bancos electrohidráulicos están diseñados con cuatro contactos de conexión- desconexiç Cuando hacen falta contactos distintos, se emplean relés con contactos de apertura (NC) y de cierre (NA) en un mismo elemento. Los relés con los que se cuenta en los bancos electrohidráulicos e s t á n diseñados c La designación numérica es una gran ayuda en la práctica. Facilita considerablemente la conexión de relés y el montaje de los circuitos. Existen razones d e peso para que el relé tenga todavía su sitio en el mercado, pese a la era electrónica. Relés de tiempo o temporizadores Este tipo de relés tiene el cometido, de que transcurrido un tiempo ajustable determinado conectar o desconectar en un circuito los contactos, tanto si son de apertura como de cierre. En este caso se habla de temporizadores c o n retardo a la conexión o retardo a la desconexión. Temporizador con retardo a la conexión (On delay). Al aplicar tensión, es decir al accionar el pulsador S, empieza el contaje del tiempo ajustado. Una vez alcanzado el tiempo ajustado, tiene lugar un cierre del circuito por medio de la conexión 18. Una señal de salida determina la progresión del mando. ¿Como se lleva a cabo el retardo? Las figuras s i g u i e n t e s lo explicaran . Los elementos recuadrados se encuentran dentro del elemento temporizador. Cerrando el contacto S pasa la corriente por la resistencia R1, que es ajustable. La corriente no tomará el camino hacia el relé K1, sino que llegará a través del contacto de apertura de K1 hacia el condensador C. El condensador se cargará y excitará al relé K1, una vez alcanzada la tensión de atracción. El tiempo depende de la resistencia ajustable R1. A la conexión del relé K1 queda el circuito cerrado en la conexión 18. El contacto conmutador en el condensador cierra el circuito a través de la resistencia R2, por lo que puede descargarse este. El proceso puede comenzar de nuevo. Este ejemplo induce a una comparación con un órgano temporizador neumático. Temporizador con retardo a la desconexión (Off delay). En el relé temporizador con retardo a la desconexión al cierre del contacto S aparece de inmediato una señal de salida Sólo una vez anulada la tensión de mando o la señal de entrada, comienza el descontaje del tiempo de retardo ajustado. ¿Qué aspecto tiene aquí el comportamiento del órgano temporizador? La figura siguiente lo vuelve a explicar. Los elementos recuadrados se vuelven a encontrar dentro del órgano temporizador. Al accionar el pulsador S, el relé K1 puede atraer y lo hará, suministrando una señal. El condensador que ha sido cargado a través de la resistencia R2, después de que el contacto conmutador de K1 ha creado la unión entre ambos elementos. Pero una vez conectado el relé K1, el contacto K1 conmutará. Este estado queda mantenido. Sólo cuando el circuito, se descarga el condensador a través de K1. Haciendo esto permanece el relé K1 aún condensador se descarga. Sólo entonces vuelve pulsador S vuelve a interrumpir el la resistencia ajustable R1 y del relé en estado conectado, mientras el a establecerse la posición inicial. Sistemas convertidores hidráulicos (Válvulas electrohidráulicas) Al trabajar en la práctica de la automatización con equipos electrohidráulicos, lo que se busca es gobernar la potencia hidráulica del aceite representada en un flujo a alta presión con el uso de señales eléctricas provenientes de un circuito de control. El equipo capaz de recibir una señal eléctrica y entregar una hidráulica se denomina electroválvula y haciendo las veces de un sistema convertidor. Las electroválvulas son los equipos que hacen el enlace entre los sistemas de control eléctrico (rapidez) y la parte operativa de las máquinas (fuerza hidráulica), haciendo las veces de preacionamientos, es decir que el control acciona la electroválvula y esta gobierna los actuadores hidráulicos. El uso de las electroválvulas pone en evidencia las ventajas de ambos sistemas. Estos sistemas convertidores se tratan de válvulas electromagnéticas, que tienen el cometido de convertir las señales eléctricas en señales hidráulicas. Estas válvulas electromagnéticas c o n s t a n de una válvula hidráulica y de una parte eléctrica de mando (cabeza de electroimán). En esta sección se presentarán y explicarán las electroválvulas más importantes. Electroválvula 2/2 vías (NC), con accionamiento manual auxiliar. En posición de reposo está cerrada siendo ésta su posición base. Este elemento es una válvula de corredera de mando directo unilateral (monoestable). En la conexión 1 (P) llega el líquido comprimido. La corriente de líquido hacia la salida 2 (A) queda bloqueada por la armadura. Al aplicar una señal eléctrica en la bobina, se crea un campo magnético y la armadura es atraída. El líquido fluye desde la entrada 1 (P) hacia 2 (A). Una vez anulada la señal eléctrica, la válvula vuelve a ocupar la posición básica debido al muelle de reposición. La corriente de aceite desde 1 (P) hacia 2 (A) se puede franquear manualmente por medio de un accionamiento auxiliar. A través de una superficie existente en un tornillo, la armadura es levantada de su asiento. Esta electroválvula 2/2 vías se aplica como órgano de cierre. Electroválvula 3/2 vías (NC), con accionamiento manual auxiliar. Por una señal eléctrica en la bobina, se origina un campo magnético, que hace que la armadura se levante de su asiento, ocupando la posición superior. El aceite fluye desde la entrada 1 (P) hacia la salida 2 (A); el orificio de escape 3 (T), existente en el tubo del imán, queda cerrado por la armadura. Al anular en la bobina el campo magnético, el muelle de reposición vuelve a empujar la armadura sobre el asiento obturador. El paso del aceite de 1 (P) hacia 2 (A) queda bloqueado; el aceite del conducto de trabajo escapa a través de la conexión 2 (A) hacia 3 (T) en el tubo del imán. También aquí se permite un accionamiento manual de esta electroválvula 3/2 vías. Este elemento se aplica en mandos provistos de cilindros de simple efecto, en el mando de otras válvulas y en la conexión y desconexión de aceite de pilotaje en mandos. Electroválvula 4/2 vías (con accionamiento manual auxiliar). La electroválvula 4/2 vías consta de 2 válvulas distribuidoras 3/2 y se utiliza para el mando de cilindros de doble efecto y para el mando de otras válvulas. En estado accionado e x i s t e comunicación e n t r e los conductos 1 (P) Y 2 (A); el conducto 4 (B) está en escape hacia 3 (T). Al quedar anulada la señal eléctrica, ambos émbolos de v á l v u l a regresan a s u p o s i c i ó n inicial, por l o q u e e x i s t e comunicación e n t r e los conductos 1 (P) Y 4 (B); el conducto 2 (A) está en escape hacia 3 (T). También en este caso facilita el accionamiento a u x i l i a r un conmutado manual. Electroválvula 4/3 vías La electroválvula 4/3 vías consta de dos bobinas a ambos lados de la misma que le permiten el avance o retroceso de un cilindro, en su control no se debe permitir que ambas bobinas estén activas simultáneamente ya que se produciría una interferencia (bloqueo), esta válvula con centro cerrado permite en su posición central, fijar el cilindro en cualquier posición intermedia. 1.2 CIRCUITOS ELECTROHIDRÁULICOS INDICACIONES GENERALES PARA EL USO DE FLUID SIM Ejecutar el programa, haciendo doble click en el icono Organizar los elementos más comunes en la parte superior de la paleta de elementos para su uso más rápido (opcional) Elementos hidráulicos y eléctricos más comunes en los sistemas electrohidráulicos encontrados en Fluid Sim Abrir un archivo nuevo y arrastrar los elementos a la hoja de trabajo Configuración de los componentes 4.1) configuración de las válvulas Las válvulas de vías se arrastran al área de trabajo y se aplica un doble click a fin de configurarlas. • Válvula 4/2 Luego se le asigna el nombre haciendo doble clic en el punto verde de la bobina • Válvula 4/3 Las válvulas de vías se arrastran al área de trabajo y se aplica un doble clic a fin de configurarlas. Luego se le asignan los nombres a las bobinas • haciendo doble clic en el punto verde Cilindro hidráulico Si el cilindro tiene asociados finales de carrera al inicio y al final de su carrera se deben configurar las marcas de los accionamientos con la regla de distancia, indicando que uno de los finales de carrera esta en el milimetro cero (0) y el otro está en el milimetro cien (100). • Bobina de electroválvula Las bobinas de las electroválvulas arrastran al área de trabajo y se aplica un doble click a fin de asignarle un nombre. Este elemento se usa en el circuito eléctrico y acciona su correspondiente bobina en la electroválvula. • Relé electromecánico Los relé electromecánicos se arrastran al área de trabajo y se aplica un doble click a fin de asignarle un nombre. • Contactos asociados a un relé electromecánico Los relés pueden tener múltiples contactos asociados que cambian su estado de conmutación al activarse la bobina del mismo. Estos pueden ser NC (Normalmente Cerrados) o NA (Normalmente abiertos). En el software aparecen con los nombres de flanquedores u obturadores respectivamente, estos se arrastran al área de trabajo y se les asigna el nombre del relé al que pertenece. Contacto NA del relé K1 Contacto NC del relé K1 • Finales de carrera Se arrastran al área de trabajo como contactos NA o NC y luego se configuran como finales de carrera (Rodillo interruptor de fin de curso). Existen cuatro posibles formas en las que los finales de carrera pueden ser usados. Según el gráfico del cilindro, el final de carrera A0 inicialmente debe estar accionado, lo que no sucede con el contacto de A1, cada uno de estos contactos a su vez puede ser NC o NA Caso I Final de carrera NA no accionado en posición inicial (A1) Caso II Final de carrera NC no accionado en posición inicial (A1) Caso III Final de carrera NA accionado en posición inicial (A0) Caso IV Final de carrera NC accionado en posición inicial (A0) 1.3 CIRCUITOS BÁSICOS (ELECTROHIDRÁULICA) Práctica Nº 1 Mando de un cilindro de doble efecto con válvula 4/2 monoestable El vástago de un cilindro de doble efecto ha de salir al ser accionado de un pulsador So. Al soltar el pulsador, el émbolo ha de regresar a la posición final trasera (cilindro recogido). Solución 1 (Accionamiento directo de una electroválvula) Por el contacto del pulsador So, el circuito de 24 V queda cerrado. En la bobina Y1 se genera un campo magnético La armadura en la bobina franquea el paso para el aceite. El aceite fluye de (P) hacia (B) llegando al cilindro, cuyo émbolo es enviado a la posición de salida del vástago. Soltando el pulsador So, el circuito queda interrumpido. El campo magnético en la bobina desaparece, la válvula distribuidora 4/2 vuelve a la posición inicial, el émbolo regresa a la posición retraída. Solución 2: (Accionamiento indirecto de una electroválvula) En la segunda solución, un relé K1 es pilotado por el pulsador So. A través de un contacto de cierre de K1 queda pilotada la bobina Y1 (pilotaje indirecto). La solución 2 es preciso aplicarla, cuando la potencia de ruptura de los transmisores de señales (So) no basta para conmutar la bobina Y1 o cuando el trabajo siguiente sucede con otra tensión (220 V). Por lo demás es precisa la conexión a través de relés, cuando hacen falta combinaciones y enclavamientos. Practica Nº 2 Mando de un cilindro de doble efecto con válvula 4/3. El cilindro de doble efecto ha de salir al ser accionado de un pulsador S1 y regresar al accionar el pulsador S2. Solución 1 (Accionamiento directo de una electroválvula 4/3) Con el uso de dos pulsadores S1 y S2 de conexión – desconexión es posible gobernar directamente la electroválvula 4/3, este circuito impide que las bobinas estén activas simultáneamente. Las bobinas se activaran mientras se tenga pulsados S1 o S2 de lo contrario la válvula toma la posición central. Solución 2: (Accionamiento indirecto de una electroválvula 4/3) Con el uso de dos pulsadores S1 y S2 normalmente abiertos es posible gobernar directamente la electroválvula 4/3,haciendo uso de los relés K1 y K2 los cuales manejan las respectivas bobinas, el circuito cuenta con contactos de enclavamiento eléctrico que impide que los dos relés estén activos simultáneamente. Las bobinas se activaran mientras se tenga pulsados S1 o S2 de lo contrario la válvula toma la posición central. Práctica Nº 3 Mando de un cilindro de doble efecto con válvula 4/2 monoestable (circuito de autorretención) En este circuito se cuenta con un pulsador S1 (Star) y un pulsador S2 (Stop), al pulsar S1 se activa K1 y sus dos contactos normalmente abiertos se cierran, al momento de abrir S1 la alimentación del relé K1 queda establecida por el contacto 11-14 , quedando la bobina Y1 alimentada permanentemente hasta que se decida interrumpir la autorretención pulsando S2. Práctica Nº 4 Mando de un cilindro de doble efecto autorretención) con válvula 4/3 (circuito de En este circuito se cuenta con un pulsador S1 (Salir) y un pulsador S2 (Entrar), y un pulsador S3 (Stop), al pulsar S1 se activa K1 y sus dos contactos normalmente abiertos se cierran, autorreteniendo a K1, si se quiere hacer retornar el cilindro, ha de pulsar (Stop) y luego S2, en los circuitos con autorretención sólo es necesario un impulso en S1 o S2 para que se de la maniobra. Práctica Nº 4 Ciclo único de un cilindro de doble efecto con válvula 4/2 El ciclo único consiste en una carrera de ida y una de venida completa con solo pulsar S2, se puede observar que un requisito para que se active Y1 (salga el cilindro) debe ser que el cilindro inicialmente este pulsando el final de carrera A0, una vez el cilindro sale completamente acciona el final de carrera A1 que desenergiza K1 y hace que regrese el cilindro. Si el pulsador S2 se cambia por un interruptor el cilindro queda en ciclo continuo, es decir en un movimiento de vaivén indefinido. Práctica Nº 5 Ciclo único de un cilindro de doble efecto con válvula 4/3 Al pulsar S1 se activa Y1 haciendo que se retenga K1 y salga el cilindro, una vez el cilindro llega al fina de su carrera, toca el final de carrera A1 el cual hace que se retenga K2, el cual no solo tumba la retención de K1 sino que activa Y2 haciendo que el cilindro regrese, hasta tocar a A0 que desenergiza a K2 dejando el circuito en su estado inicial. Práctica Nº 6 Ciclo continuo de un cilindro de doble efecto con válvula 4/3 La diferencia con el circuito de ciclo único es la incorporación de un relé K3 el cual se activa con la última señal ciclo y permite que K1 inicie nuevamente el ciclo. Además se hace uso de un interruptor (Stop General) para detener el cilindro. Circuitos Electrohidráulicos con Dos Cilindros Realización paso a paso de un circuito de control eléctrico para un sistema electrohidráulico (prensa electrohidráulica) Un circuito de control eléctrico se basa en el análisis funcional de el trabajo a realizar, dependiendo de lo que se quiera hacer, el circuito se va armando en función de los elementos de accionamiento, como los pulsadores, finales de carrera, el tipo de válvula (monoestable o biestable), relés, temporizadores, contadores, entre otros. Primeros pasos: 1. Se revisa los elementos del circuito electrohidráulico (en este caso dos cilindros de doble efecto gobernados por correspondientes válvulas 4/3 y reguladoras de caudal). 2. Se debe tener una idea general de la máquina o dispositivo a controlar, realizando un croquis de situación. 3. Los movimientos que deben realizar los cilindros, indicando temporizaciones del ciclo de trabajo se deben visualizar con diagrama de espacio-fase. 4. Se realizan las funciones lógicas, las cuales corresponden a las señales necesarias para que se den las distintas etapas. 5. Se arma el circuito de control eléctrico. Ejemplo: Diseñe un circuito electrohidráulico y su correspondiente sistema electrohidráulico para una prensa. Se debe colocar una pieza la cual se sujeta por efecto de un cilindro A y se doblara con efecto del cilindro B. El accionamiento del circuito es por el pulsador (Star) y para iniciar la función deben estar los cilindros en su posición inicial (finales de carrera A0 y B0 pulsados). Se sabe que el accionamiento es por un pulsador y que cada cilindro lleva finales de carrera que detectan si los cilindros están contraídos o extendidos, y ahora se determina la cantidad de relés que se deben utilizar. Por medio de los pasos que se dan en el diagrama espacio-fase tenemos que la señal entre 1 y 2 es una acción o sea que se activo con un relé, entre 2 y 3 se acciona otro relé por la llegada del final de carrera A1, 3 y 4 ocurre la misma acción que en 2 y 3 solo que la señal que recibida es del final de carrera B1 y entre 4 y 5 el último relé que es accionado por el final de carrera B0 y para concluir el final de carrera A0 seria una señal de que indica el fin del ciclo. Ahora tenemos el número de elementos que vamos a utilizar: Pulsadores: 1; Finales de carrera: 4; Relés: 4; Válvulas: 2 biestables (4/3 con centro en circunvalación); Cilindro: 2 de doble efecto. Por simbología se denomina la conexión de los circuitos de la siguiente forma: Por seguridad se debe tener en cuenta que toda línea o relé que se autorretenga en un momento del ciclo, debe ser desenergizado en otra parte del mismo, a fin de que al finalizar el circuito no quede ningún relé energizado. (PASO 1 A+) El pulsador activara el primer relee (K1) para accionar la válvula (Y1) la cual da efecto a que extienda el cilindro de sujeción. K1 activa a Y1 y sale el cilindro A Este será el primer paso del circuito de circuito de control que se auto-retiene por medio de su contacto asociado en la línea 2. (PASO 2 B+) En este paso se realizará la activación de la bobina (Y3) para que se dé la salida del cilindro (B), acción que la realiza el relee (K2) al recibir la señal de preparación (K1) y del final de carrera (A1). Se debe prever un contacto normalmente cerrado que en el futuro sirva para tumbar la autorretención de los relees. K2 activa a Y2 y sale el cilindro B Nota: todo circuito que siga después del primer paso se deben preparar para que cuando hayan señales del mismo final de carrera no se vuelvan a activar indeseablemente. Seguimos teniendo en cuenta que tanto el primer y el segundo relee no se han desactivado. (PASO 3 B-) El diagrama de espacio-fase nos dice que el cilindro B al finalizar la salida del mismo tiene que retornar de inmediato, puesto que está gobernado por una válvula biestable, está no puede activar los solenoides (Y3 y Y4) de ambos lados de la válvula porque no conmutaría. Una vez el cilindro (B) llega al final de su recorrido, debe realizar dos acciones simultaneamente, la primera es activar (K3) para que alimente la bobina (Y4) y la segunda es desactivar a (Y3) tumbado la autorretención de (K2) y de esta forma regrese el cilindro (B). K3 desenergiza a K2 (Y3) y activa a Y4, el cilindro B regresa (PASO 4 A-) Ya que el cilindro (B) retornó, el final de carrera B0 activa el relé K4 para que se dé el último paso (regreso del cilindro A). De igual forma como se definió las acciones de los relés K2 y K3 (mutuamente excluyentes, es decir que solo puede estar uno de ellos activo); el relé K1 que activó al solenoide Y1, no puede estar activo al momento de entrar K4 que activa a Y2. Ya que la válvula se bloquearía. Por tal razón una vez el cilindro (B) regresa completamente y toca el final de carrera (B0), debe realizar dos acciones simultáneamente, la primera es activar (K4) para que alimente la bobina (Y2) y la segunda es desactivar a (Y1) tumbado la autorretención de (K1) y de esta forma regrese el cilindro (A). K4 desenergiza a K1 (Y1) y activa a Y2, el cilindro A regresa Al regresar completamente el cilindro (A) y tocar al final de carrera A0, desactiva la línea de paso final (K4) y el circuito queda en su estado inicial, listo para comenzar un nuevo ciclo. A0 desenergiza a K4 dejando el circuito igual que al principio Práctica Nº 7 Prensa electrohidráulica Práctica Nº 8 Apilador de paquetes 1.4 SENSORES Y MEDIDORES INDUSTRIALES DE APLICACIÓN BÁSICA En este capítulo se analizará la mayoría de instrumentos utilizados en la medición de diversas variables de operación, identificando su rango de aplicación, ventajas y desventajas, facilitando de esta manera la selección de cualquier elemento primario de medición. SENSORES DE PRESIÓN La presión es la fuerza ejercida por un medio, sobre una unidad de área, generalmente expresado en Pascal (Pa) [N/m2]. Usualmente estos instrumentos registran una diferencia de presiones tomando como referencia a la atmosférica, y se le denomina "presión manométrica". Presión Presión Absoluta (P) Manométrica ( P) = ( Pb ) + ( Pm ) ( Pm ) Presiòn Atmosfèrica AAAtmòsfericarencia Presión Vacuométrica Atmosférica (Pv) Presión Barométrica Presión Absoluta (P) ( Pb ) ( P ) = (Pb) + ( Pv ) Relación de Presiones Clasificación de los medidores de Presión Según la Naturaleza de la medida: - De presión atmosférica De presión relativa De presión diferencial De presión baja De presión al vacío (Barómetros) Manómetros) (Manómetro diferenciales) (Micromanómetros) (Vacuómetros) Según el principio de funcionamiento: Gravitacionales Elásticos Micromanómetros Transductores Instrumentos para medir Presión - (columna líquida) (deformación de materiales) (ópticos, columna líquida, etc) (conversión a señal eléctrica) Gravitacionales Son manómetros con el dispositivo más simple para medir la presión, mediante una expresión de equilibrio de fuerzas hidrostáticas, se tiene: a) Manómetro tubo en "U" Las presiones aplicadas a ambos extremos de la "U" y el fluido del manómetro es desplazado hasta obtener la fuerza de equilibrio hidrostático. La ecuación representa esta expresión es obtenida a partir de la fórmula anterior considerando las densidades manométrica(m) y del fluido (1). b) Manómetro Inclinado Para obtener la ampliación del desplazamiento de la columna liquida, se puede inclinar uno ó ambos brazos, o emplear combinaciones de líquido La gama de presión es bastante amplia y va desde el vacío a 1000 MPA o más. Por su pequeño tamaño y su robustez de construcción, son los más usados en la industria; a continuación, se detallan los más importantes: a) Manómetro de tubo "Bourdón" Consta de un tubo de sección elíptica enrollado como un arco circular de cierto radio, usualmente menor de 360º. Al aplicarse la presión al tubo, este tiende a desenrollarse y el movimiento es transmitido a una aguja indicadora por algún sistema de cremallera piñón. Manómetros de Tubo Bourdón b) Manómetro de Diafragma En este caso el dispositivo elástico es una membrana metálica ondulada fijada dentro de la caja del manómetro, y la deformación originada por la presión se transmite al indicador por algún mecanismo de palanca o cremallera piñón. Figura 2.4.- Manómetro de Diafragma (Cortesía de Omega) c) Manómetro de Fuelle Metálico Es un dispositivo parecido al funcionamiento de un acordeón, con un fuelle metálico dispuesto fijamente en la caja y el movimiento es transmitido a un mecanismo de cremallera. Fuelle Figura 2.5.- Manómetro de Fuelle-metálico Transductores El transductor es un dispositivo para transformar una variación física en una señal fácil de eléctrica, en una relación conocida con la primera, a fin de procesar y transmitir a distancia (para propósitos de registro ó control). Por ejemplo, los Transductores de presión transforman las deformaciones físicas en señal eléctrica, y son apropiadas a cualquier rango, para las lecturas se pueden interconectar con indicadores simples, o registradores especiales. Según su principio se pueden tener transductores de: Resistencia, Potenciómetros, Capacidad, Piezo-eléctricos, De bandas, Inducción, etc Transductores de Presión (Cortesía de SENSING) a. Elementos Electromecánicos Los elementos electromecánicos de presión utilizan una menbrana elástica combinada a un transductor eléctrico generando la señal eléctrica correspondiente. Los principales elementos electromecánicos de presión son: - Transductores Resistivos Son los transductores eléctricos más sencillos, consisten en un elemento elástico (tubo Bourdón o Diafragma) variando la resistencia óhmica de un potenciómetro en función de la presión. El potenciómetro puede adoptar la forma de un solo hilo continuo o bien estar enrollado a una bobina. El intervalo de medida de estos transmisores depende del elemento de presión y varían generalmente de 0-300 kg./cm2 Presión Al circuito de puente de Wheatstone Transductor Resistivo (Cortesía de Pressure Switch) - Transductores Magnéticos - Transductores de inductancia variable Consiste en el desplazamiento de un núcleo móvil dentro de una bobina al aumentar la inductancia en forma casi proporcional al núcleo contenido dentro de la bobina. Los transductores de inductancia variable tienen las siguientes ventajas: no producen rozamiento en la medición, tienen una respuesta lineal, son pequeños y de construcción robusta y no precisan ajustes críticos en el montaje. Su precisión es del orden de +/- 1%. El gráfico siguiente muestra el funcionamiento del transductor. - Transductores de Reluctancia Variable Consisten en un imán permanente o un electroimán el cual crea un campo magnético dentro del cual se mueve una armadura de material magnético. El movimiento de la armadura es pequeño sin contacto alguno de las partes fijas, por lo cual no existe rozamiento eliminándose la histéresis mecánica típico de otros instrumentos. Los transductores de reluctancia variable presentan una alta sensibilidad a las vibraciones, una estabilidad media en el tiempo y son sensibles a la temperatura. Su precisión es del orden de ±5%. Transductor de Reductancia Variable - Transductores Capacitivos Se basan en la variación de capacidad producida en un condensador al desplazarse una de las placas por la aplicación de presión como indica la figura 3.12. La placa móvil tiene forma de diafragma y se encuentra dividida entre dos placas fijas, de este modo se tiene dos condensadores, uno de capacidad fija o referencia y otro de capacidad variable, pudiendo compararse en circuitos oscilantes o bien en circuitos de puente de Wheatstone alimentados por corriente alterna. Los transductores capacitivos se caracterizan por su pequeño tamaño y su construcción robusta, tienen un pequeño desplazamiento volumétrico y son adecuados para medidas estáticas y dinámicas. Su señal de salida es débil necesitando de amplificadores con el riesgo de introducir errores en la medición. Presión Señal de salida Oscilador de alta frecuencia Transductor Capacitivo - Extensómetros Se basan en la variación de longitud y de diámetro, y por lo tanto de resistencia, teniendo lugar cuando un hilo de resistencia se encuentra sometido a una tensión mecánica por la acción de una presión. Existen dos tipos de extensómetros: los cementados figura 2.13(a) formado por varios lazos de hilo muy fino pegados a una hoja base de cerámica, papel o plástico, y los sin cementar, figura 2.13(b), donde los hilos de resistencia descansan entre un armazón y otro móvil bajo una ligera tensión inicial. Hilo de conexión Hilo activo Base flexible Hilos activos Armazón Fuerza Fuerza Fuerza (a) Cementada (b) sin cementar Extensómetros - Transductores Piezoeléctricos Son materiales cristalinos deformándose físicamente por la acción de una presión, generando una señal eléctrica, los materiales típicos en los transductores piezoeléctricos son el cuarzo y el titanato Presión de bario, capaces de soportar temperaturas del orden de 150ºC en servicio continuo y de 230ºC en servicio intermitente. Amplificador Son elementos ligeros, de pequeño Figura 2.14.- Transductor tamaño y de construcción robusta. Su Piezoeléctrico señal de respuesta a una variación de presión es lineal y son adecuados para medidas dinámicas, al ser capaces de dar respuestas frecuenciales de hasta un millón de ciclos por segundo. Tienen la desventaja de ser sensibles a los cambios de temperatura y precisan ajustes de impedancia en caso de fuerte choque. Asimismo su señal de salida es relativamente débil necesitando de amplificadores y acondicionadores de señal pudiendo introducir errores en la medición. Transductor Piezoeléctrico Diferencial (Cortesia de Dresser Instruments ) SENSORES DE NIVEL Tipos de Sensores de Nivel Los servidores de nivel pueden variar según: La característica de medición - Sensores de medida directa Instrumentos basados en la Presión Hidrostática Instrumentos basados en el desplazamiento Instrumentos basados en la emisión de rayos Gamma Sensores de ionización Química Transductores Conductor - Electrolítico Transductores Potencial – Electrolítico El tipo de material sensado - Sensores de nivel para líquidos Sensores de nivel para sólidos El tipo de medición - Sensores de punto fijo Sensores de nivel Continuo Funcionamiento Sensores de medida directa a. El Medidor de Sonda El medidor de sonda consiste en una varilla o regla graduada de longitud conveniente para introducirla en el depósito. La determinación del nivel se efectúa por lectura directa de la longitud mojada por el líquido. Otro sistema parecido es el medidor de cinta graduada y plomada siendo usada cuando la regla graduada tenga un difícil acceso al fondo del tanque. b. Medidor de Nivel de Tubo de vidrio El nivel de cristal consiste en un tubo de vidrio con sus extremos conectados a bloques metálicos y cerrados con prensaestopas unidas al tanque por tres válvulas, 2 de cierre de seguridad en los extremos para impedir el escape de líquidos en caso de rotura del cristal y una de purga. Se emplea para presiones hasta 7 bares; a presiones mas elevadas el cristal es grueso, de sección rectangular y esta protegido por una armadura metálica. normal cristal Figura 2.17b.- Nivel de Cristal (Cortesía de Fortunecity) Figura 2.17a.- Indicador de Nivel en Bypass c. Sensores de Flotador Estos instrumentos tienen un flotador para experimentar la fuerza de la gravedad y la fuerza opositora del liquido. palanca varilla tubo de torsión Un sistema flotante simple usa un brazo rígido indicando el nivel del líquido a través de ángulo el cual puede ser medido por un transductor de posición (potenciómetro) Para objetos flotantes verticales presenta un error debido a los cables suspensores y para minimizarlo se utilizan flotadores de mayor área de la sección transversal. flotador Figura 2.18.- Sensor tipo Flotador Instrumentos basados en la Presión Hidrostática a. Medidor Manométrico Indicador Indicador Indicador Indicador Flotador Figura 2.20.- Sensor de Flotador Ferromagnético Cortesía de Phoenix) El manómetro mide la presión debida a la altura de líquido (h) existente entre el nivel del tanque y el eje del instrumento. h h aparente P P (a) (b) Figura 2.21.- Medidor Manométrico (Cortesía de Fortunecity) b. Medidor de Tipo Burbujeo Emplea un tubo sumergido en el líquido haciendo burbujear aire mediante un rotámetro con un regulador de caudal. La presión del aire en la tubería equivale a la presión hidrostática ejercida por la columna de líquido, es decir el nivel. El manómetro puede colocarse hasta distancias de 200m. Tubo de cobre 1/4" OD Medición de nivel Alimentación Nivel Máximo Rotámetro con regulador caudal Al receptor DPI Extremo Nivel Minimo biselado a) Tanque abierto b) Tanque cerrado Medidor de Tipo Burbujeo (Cortesía de Fortunecity) Instrumentos basados en el Desplazamiento Consisten en un flotador parcialmente sumergido en el líquido y conectado mediante un brazo a un tubo de torsión unido rígidamente al tanque. El tubo de torsión se caracteriza fundamentalmente porque el ángulo de rotación de su extremo libre es directamente proporcional a la fuerza aplicada, es decir el momento ejercido por el flotador según el Principio de Arquímedes, sufre un empuje(E) hacia arriba. E= g. S. H g: peso específico del líquido S: sección del flotador H: altura sumergida del flotador fuerza hacia arriba desde la masa de liquido desplazada trasductor de posición A angular d L H fuerza hacia abajo paralela a la gravedad (a) (b) Instrumentos basados en el Desplazamiento (Cortesía de Fortunecity) Sensores basados en características eléctricas a. Medidor de Nivel Conductivo o Resistivo Consiste en uno o varios electrodos y un relé eléctrico o electrónico el cual varía cuando el líquido moja dichos electrodos. La impedancia mínima es del orden de los 20 MW/cm y la tensión de alimentación es alterna para evitar la oxidación debido a la electrólisis; cuando el líquido moja los electrodos se cierra el circuito electrónico y circula una corriente segura del orden de los 2mA, el relé electrónico dispone de un sistema de retardo impidiendo su enclavamiento ante una onda del nivel del líquido o ante cualquier perturbación momentánea. El instrumento se emplea como una alarma de control de nivel de alta o baja. Medición de nivel A A 220v 50Hz Relé Electrodo LIQUIDO CONDUCTOR 220v 50Hz Electrodo inferior Electrodo superior LIQUIDO a - líquido conductor b - líquido poco conductor Figura 2.24c.- Medidor de Nivel Conductivo (Cortesía de Phoenix) Medidor de Nivel Conductivo (Cortesía de Fortunecity) b. El Medidor Capacitivo Mide la capacidad del condensador formado por el electrodo sumergido en el líquido y las paredes del tanque. La capacidad del conjunto depende linealmente del nivel, en fluidos no conductores, se emplea un electrodo normal y la capacidad total del sistema se compone del fluido y de las conexiones superiores. En Líquidos conductores el electrodo esta aislado usualmente con teflón interviniendo las capacidades adicionales entre el material aislante y el electrodo. El circuito electrónico siguiente alimenta el electrodo a una frecuencia elevada, lo R C1 C2 R = Resistencia fija C1 = Capacidad fija C2 = Capacidad variable c -puente de capacidades cual disminuye la reactancia capacitiva del conjunto y permite aliviar en parte el recubrimiento del electrodo por el producto. Figura 2.25.- Medidores Capacitivos (Cortesía de Fortunecity y de Phoenix) Instrumentos basados en sistemas de ultrasonido Se basa en la emisión de un impulso ultrasónico a una superficie reflectante y el retorno del eco a un receptor. El retardo en la captación del eco depende del nivel del tanque. Los sensores trabajan a una frecuencia de unos 20 KHz. Estas ondas atraviesan con cierto amortiguamiento o reflexión el medio ambiente de gases o vapores y se reflejan en la superficie del líquido. . alarma Disposiciones de los Detectores (Cortesía de Fortunecity) En las aplicaciones de alarma los sensores vibran a una frecuencia de resonancia determinada amortiguándose cuando el líquido los moja. En el caso de indicación continua, la fuente ultrasónica genera impulsos detectados por el receptor una vez transcurrido el tiempo correspondiente de ida y vuelta de la onda de la superficie del liquido. Sensores Ultrasónicos de Presión (Cortesía de Honeywell) a. Detectores de Nivel de Punto Fijo Los sensores de nivel de punto fijo más empleados son: el diafragma, el cono suspendido, la varilla flexible, el medidor conductivo, las paletas rotativas y los ultrasonidos. Los sensores de nivel por punto fijo tienen como aplicación típica mantener el nivel de sólido entre dos puntos mínimo y máximo, en cada uno de los cuales hay un detector. Cuando el material descienda más abajo del detector inferior, este pone en marcha automáticamente la maquinaria de alimentación del producto, llenándose el tanque hasta alcanzar el detector ubicado en el nivel alto, instante en el cual se detiene el llenado del tanque. El ciclo se repite continuamente. - Detector de Diafragma Consiste en accionar un interruptor automáticamente cuando entra en contacto con una membrana. El material del diafragma puede ser tela, goma, neopreno o fibra de vidrio. Tanque interruptor Esta técnica tiene como ventajas su bajo costo y también puede emplearse en tanques cerrados, sometidos a baja presión. Su Detector de Diafragma desventaja es no permitir materiales granulares de tamaños superiores a unos 80mm de diámetro. Tiene una precisión de +/- 50 mm. - Cono Suspendido El cono suspendido, acciona un interruptor cuando el nivel del sólido lo alcanza, puede usarse como nivel de alta o de baja. Es un dispositivo barato, pero se usa sólo en tanques abiertos y se debe tener cuidado del material al ser descargado sobre el tanque para no dañarlo. Sus usos típicos son en carbón, grano y caliza. cono cabezal de goma interruptor Cono - suspendido Varilla Flexible Consiste en una varilla de acero conectada a un diafragma de latón donde está contenido el interruptor. El material, al entrar en contacto con la varilla lo acciona. Este dispositivo sólo se usa como detector de nivel de alta y se emplea en tanques abiertos. Para evitar falsas alarmas por vibración o caída del material, se suele incorporar un retardo al dispositivo, es usado en materiales como el carbón y tiene una precisión de +/- 25 mm. Indicador Varilla Flexible - Paletas Rotativas Consiste en un motor síncrono en cuyo eje vertical, tiene acoplados paletas; cuando el nivel de los sólidos llega hasta trabarse, entonces el soporte del motor trata de girar en sentido contrario, accionando a dos interruptores, uno como indicador de nivel y otro desconecta el motor, cuando el nivel baja, y las paletas quedan libres para girar, el motor vuelve ha funcionar y a hacer girar las paletas hasta la subida del nivel de sólidos nuevamente. Relè Paletas Rotativa (Cortesía de Honeywell) El eje de las paletas puede ser flexible o rígido, para adaptarse así a las diversas condiciones de trabajo dentro del silo, incluso puede hacerse este dispositivo para soportar presiones (bajas) y a prueba de explosiones. Tienen una precisión de +/- 25 mm y pueden trabajar con materiales de muy diversas densidades. b. Detectores de nivel continuo Los medidores de nivel continuo más empleados son: el de peso móvil, el de báscula, el capacitivo, el de presión diferencial, el de ultrasonidos y el de radiación. - Medidores de nivel de peso móvil Programador Consiste en sostener un peso móvil con un cable desde la parte superior de un silo, mediante poleas; el motor y el programador situados al exterior establecen un ciclo de trabajo del peso, como se ve en la figura 3.3.4, cuando el material alcanza al peso, se activa el motor y lo sube, y luego lo baja hasta chocar este con el material nuevamente, repitiéndose el ciclo. y detector Indicador Motor Medidores de Peso Móvil - Medidores de nivel de báscula Consiste en pesar toda la tolva, con material, determinando el nivel del material indirectamente, a través del peso. El sistema es caro, en caso de grandes tolvas, puede trabajar a altas presiones y temperaturas, su precisión llega a +/- 1% de error. Medidor de Báscula - Medidor de nivel de ultrasonidos Esta técnica también puede usarse como medidor de nivel por puntos donde se dispone un emisor y un receptor de ultrasonido, en forma horizontal como muestra la figura, cuando el receptor deja de recibir el ultrasonido, se debe a la interferencia del material entre el emisor y el receptor, activándose la alarma indicadora de nivel. La manera de usar el ultrasonido para una medida de nivel continuo es disponer el emisor y el receptor verticalmente, enviando una onda hacia el material el cual rebota en él, llegando hasta el receptor; el tiempo de retardo depende de la altura del material. El sensor es adecuado para sistemas con mucho polvo, humedad, humos o vibraciones; si la superficie de nivel no es regular puede dar medidas erróneas. Tiene una precisión de +/- 1 y es construido a prueba de explosiones. Medidores de Ultrasonido (Cortesía de Honeywell) SENSORES DE FLUJO El flujo nos dice cuan rápido se esta moviendo un fluido. Puede ser expresado de tres maneras: flujo volumétrico, flujo másico y velocidad de fluido. El flujo volumétrico (Q ) indica el volumen de un fluido pasando por un punto en una unidad de tiempo m3/s . Flujo másico (Qm ) esta dado en unidades de masa en una unidad de tiempo kg/s. La velocidad del fluido (Qv) es expresada en m/s. Estas tres cantidades están relacionadas: Q Qm Qv = = = flujo volumétrico flujo másico = Q * velocidad de fluido = Q/A Donde, es la densidad de fluido y A es el área de la sección transversal. La diversidad de propiedades de los distintos materiales hace necesario una selección del tipo de transductor a utilizar. En general los transductores de flujo están divididos en dos grupos el primero introduce una obstrucción y utiliza la energía de fluidos para poder medirlo a través de la presión diferencial tales como: el orificio, el venturí, los tubos de pitot, las turbinas, las paletas y los rotámetros; el segundo denominados no intrusivos incluyen las técnicas electromagnéticas y de ultrasonido. Placa Orificio Es el más simple de los medidores por presión diferencial. Se coloca una placa con un orificio en la línea de fluido, la caída de presión originada por el instrumento es medida con un transductor de presión diferencial. P2 P1 FLUJO ALTA PRESION BAJA PRESION Placa Orificio La placa orificio tiene grandes ventajas. Es simple de diseñar, construir, instalar y mantener, puede ser usado en la mayoría de fluidos sin partículas en suspensión. Venturí En lugar de una abrupta obstrucción en la línea de fluido, el diámetro del tubo es suavemente disminuido. La relación entre el flujo y la presión diferencial es la misma de la placa de orificio. Como no hay una caída repentina hay menor tendencia a la obstrucción de la línea. Sin embargo la presión en el lado de salida es muy cercana a la presión del lado de entrada, por lo tanto el error en la medición es mayor en el venturí en comparación a la placa orificio. El venturí es más costoso y requiere mayor espacio en la línea. P1 P2 FLUJO BAJA PRESION ALTA PRESION Venturí Vortex Uno de los medidores de flujo mas usados en la industria y la investigación es el VORTEX. Principio de funcionamiento Cuando el flujo de un fluido gaseoso esta cerca de los cantos del sensor los efectos relativos a la viscosidad producen vórtices y perturbaciones; la frecuencia shedding (f) esta dada por la siguiente formula: Este instrumento tiene un sensor piezoeléctrico puesto dentro del VORTEX y fuera de la turbulencia, cuando los vórtices están chocando producen un derrame hacia arriba, la dirección de la perturbación altera la frecuencia del VORTEX (figura 2.41). Sensor Magnético de Flujo Principio de operación El principio de operación del flujómetro está basado en la ley de Faraday, en la cual el estado del voltaje inducido a través de todo conductor se mueve en ángulo recto respecto a un campo magnético siendo proporcional a la velocidad de ese conductor. DIAMETRO D ELECTRODO LINEAS MAGNETICAS B VOLTAJE E REVESTIMIENTO MAGNETICO VELOCIDAD V TUBERIA DEL FLUIDO FLUIDO PRODUCTO LIQUIDO Sensor Magnético de Flujo (cortesía de Omega) Sensores de Flujo Ultrasónicos (Efecto Doppler) El principio básico de operación hace uso del desplazamiento en frecuencia (efecto Doppler) de una señal ultrasónica reflejada por partículas suspendidas(25 ppm) o burbujas de gas (<30micrones), esta técnica de medición utiliza el fenómeno físico de la onda de sonido cambiando de frecuencia cuando es reflejada por discontinuidades móviles en un fluido liquido. Sensor de Flujo Ultrasónico Flujómetros Térmicos Los flujómetros térmicos ubican un elemento caliente en algún punto por donde circula el fluido. Se produce una transferencia de calor del elemento al fluido en una cantidad determinada por la diferencia de temperatura entre ambos, el calor específico del fluido, la velocidad del fluido y el perfil del flujo. Existen dos métodos en base a la transferencia de calor. El primero, de convección térmica, mide el calor perdido del elemento caliente, y el segundo, de flujo constante de calor, mide el cambio de temperatura en el fluido debido al calor absorbido. Rotámetro El rotámetro es un indicador de flujo industrial usado para la medición de líquidos y gases. El tubo puede ser de vidrio y el flotador de acero inoxidable para favorecer la resistencia a la corrosión. La escala del rotámetro puede ser calibrada para una lectura directa del flujo del líquido o aire. Sensor tipo Desplazamiento Los transductores de desplazamiento de flujo poseen básicamente dos partes: Conversor de flujo a movimiento mecánico rotatorio. Conversor de movimiento mecánico rotatorio a señal eléctrica. Tipos de Sensores de Desplazamiento de flujo a. Tipo Paletas Usado en líquidos de baja a mediana densidad y Flujos de 2 a 460 gpm Paletas Foto (cortesía de Omega) b. Turbina con flujo axial Utilizado en líquidos de baja densidad y Flujos desde 0.1 a 200 lpm. Tipo turbina con flujo Axial (Cortesía de Schillig) c. Engranajes de desplazamiento positivo Empleado en líquidos de alta densidad corrosivos y en Flujos de 0 a 100 lpm. d. Magnéticos Se basan en la colocación de un imán en la parte del sistema mecánico de donde se requiere obtener la señal eléctrica proporcional al flujo. e. Bobina La bobina se coloca para recibir un flujo magnético variable, y producir una señal eléctrica continua o pulsante, cuyo periodo es proporcional al valor del flujo. f. Semiconductor de efecto Hall Un dispositivo de efecto Hall se coloca en la cercanía del imán el cual al girar con el flujo provoca en la salida del dispositivo Hall un pulso eléctrico. El periodo de los pulsos es proporcional al valor del flujo sensado, es ideal para líquidos corrosivos debido a la inexistencia de contacto externo. g. Ópticos Se usan para líquidos transparentes existen paletas unidas al eje de la turbina bloqueando un haz de luz, emitido y recibido por elementos ópticos infrarrojos. Los períodos de los pulsos recogidos por el receptor infrarrojo corresponden al valor del flujo. Banda o Cinta Bimetálica Este sensor se construye por medio de dos cintas unidas de metales diferentes, debido a la diferencia en los coeficientes de expansión térmica de los dos metales, el calentamiento de toda la cinta origina la mayor expansión longitudinal; de como las cintas están soldadas a lo largo de toda su extensión, toda la cinta se doblará en la dirección del metal expandiéndose menos. La extensión del doblamiento es proporcional al cambio de temperatura. Si un extremo de la cinta está sujeto firmemente, mientras el otro esta libre, la magnitud del doblamiento se puede emplear para indicar el cambio de temperatura. Esto se puede lograr uniendo un transductor de posición al extremo libre de la cinta y calibrar su desplazamiento de acuerdo con los cambios de temperatura. Termómetros Bimetálicos Termocuplas Las termocuplas, también llamados comúnmente Termopares, se utilizan extensamente, ofreciendo un rango de temperaturas más amplio y una construcción robusta. Además, no precisan alimentación de ningún tipo y su reducido precio los convierte en una opción muy atractiva para grandes sistemas de adquisición de datos. Sin embargo, para superar algunos de los inconvenientes inherentes a los termopares y obtener resultados de calidad, es importante entender la naturaleza de estos dispositivos Metal A Juntura de Referencia Flujo de corriente Juntura de Medición Metal B Llama Clasificación La clasificación de las termocuplas ha sido establecida por la ANSI, tomando en cuenta la respuesta de voltaje versus temperatura, el desempeño en el medio ambiente y la vida útil. Cuadro 2.1 Tipo de Termocuplas Usos Tipos de Termocu pla Nombre de los Materiales B Platino 30% Rodio (+) C Platino 6%5%Renio Rodio (-)(+) Tungsteno E Tungsteno 26% Renio Cromel (Cr -Ni) (+) (-) J Constantan Acero(Cu (+)- Ni) (-) K Constantan Cromel (+)(-) N Alumel (+) (-) Nicrosil R S Aplicacion es mV NOTAS 0.007 13.499 - Contaminado fácilmente No resiste la oxidación Requiere protección El de mayor voltaje / ºC Rango (ºF) 100 3270 3000 4200 32 - 1800 0 – 75.12 -7.52 – 50.05 -5.51 – 51.05 - Atmósfera reductora. Hierro se oxida a altas Atmósferas Oxidantes temperaturas Platino Nisil 13% (-) Rodio (+) -300 – 1600 -300 – 2300 1200 2300 32 - 2900 Uso general. Mejor resistencia a oxidación. Atmósfera Oxidante 0 – 18.636 (-) (+) PlatinoPlatino 10% Rodio 32 - 2800 0 – 15.979 Contaminado Contaminado fácilmente fácilmente Estable a temp. Atmósfera Oxidante Cryogénicas Platino (-) Cobre (+) -300 – -5.28 – 750 20.80 Constantan Fuente: Instrumentación para(-) Ingenieros de Proceso T Atm. Oxidantes y reductoras 100 80 70 E J 30 H ie rro om elc 40 -c on on st an sta 50 ta n nta n 60 Cr Salida del termopar (mv) 90 Cr om no gste Tu n 20 el- m a lu Platino 6% 0 10 0 rodio ng o-tu ste 6% no 2 K o reni Platino-platino 13 % rodio Platino-platino 10% rodio 0% rodio 3 o n ti la -p eni 5 %r 10 el 1000 2000 3000 Temperatura (°C) Figura 2.57.- Características de salida de termopares Detectores de Temperatura Resistivos (RTD) El cambio en la resistencia de un metal hace posible medir la temperatura a través del paso de corriente eléctrica. La construcción clásica de un RTD consiste en una bobina de alambre delgado de cobre, níquel o platino fijado a un bastidor de soporte. También se fabrican depositando una película delgada de platino sobre un substrato de cerámica. Estos RTDs, requieren menos platino y son más baratos. Los RTDs se caracterizan por tener una excelente linealidad en el rango de operación. La aplicación de este sensor, se realiza en cualquier actividad industrial y los rangos de temperaturas; según el material utilizado son: - Platino : -200 a 650 ºC Cobre : -100 a 260 ºC Níquel : -100 a 205 ºC Película de platino : -50 a 550 ºC Termistores Los Termistores son semiconductores electrónicos con un coeficiente de temperatura de resistencia negativo de valor elevado y presentando una curva característica lineal cuando la temperatura es constante. Para obtener una buena estabilidad en los termistores es necesario envejecerlos adecuadamente. Los termistores se conectan a puentes de Wheatstone convencionales o a otros circuitos de medida de resistencia. En intervalos amplios de temperatura, los termistores tienen características no lineales. Son de pequeño tamaño y su tiempo de respuesta depende de la capacidad térmica y de la masa del termistor variando de fracciones de segundo a minutos. (Cortesía de gmelectronica) Montaje de Termistores Comerciales (Cortesía de gmelectronica) Como inconveniente del termistor es su falta de linealidad. Exigiendo un algoritmo de linealización para obtener mayores resultados. Transductores de Temperatura Basados en Semiconductores Existen muchos dispositivos basados en la sensibilidad térmica de los semiconductores para funcionar como transductores. Los tres tipos más comunes son: las resistencias semiconductoras volumétricas, los diodos y los circuitos integrados. Resistencias semiconductoras volumétricas Son los dispositivos semiconductores más sencillos. Varían su resistencia con un coeficiente positivo de temperatura de 0,7% por ºC. Trabajan en un rango de temperaturas desde los -65ºC hasta los 200ºC siendo razonablemente lineales (±0.5%). Tienen el aspecto de resistencias de ¼ W y su resistencia nominal va desde 10 hasta 10k con tolerancias de 1% a 20%. Son dispositivos de bajo costo. Su principal desventaja, se debe a los efectos del propio calentamiento. Diodos semiconductores Su principio de funcionamiento se basa en la proporcionalidad del voltaje de juntura el diodo a la temperatura del mismo, para los diodos de Sílice el factor de proporcionalidad es de -2.2mV/ºC. Los rangos de temperaturas de este sensor son de -40ºC hasta 15ºC. Son muy utilizados por su bajo costo, lineales, bastante lineales y de respuesta rápida. Desventaja: dos diodos del mismo tipo pueden tener diferentes valores iniciales de voltaje de juntura, por lo tanto se deben incluir circuitos de calibración. Circuitos Integrados Este tipo de transductor es altamente lineal y el porcentaje de error es menor al 0.05% en cierto rango de temperatura. Como trabaja con corrientes el ruido no lo afecta, y como estas son pequeñas el calentamiento propio es despreciable. Además, puede ser utilizado como un sensor remoto de temperatura pues las caídas en la línea serán muy pequeñas. Pirómetros de Radiación Los pirómetros de radiación se basan en la ley de Stefan-Boltzman (K), donde la intensidad de energía radiante(w) emitida por la superficie de un cuerpo aumenta proporcionalmente a la cuarta potencia de la temperatura absoluta(T) del mismo, es decir, W=KT4. Desde el punto de vista de medición de temperaturas industriales, las longitudes de onda térmicas abarcan desde 0,1 micras para las radiaciones ultravioletas, hasta 12 micras para las radiaciones infrarrojas. Pirómetros Ópticos Los pirómetros ópticos manuales se basan en la desaparición del filamento de una lámpara al compararlo visualmente con la imagen del objeto enfocado. Pueden ser de dos tipos de corriente variable ó constante en la lámpara, con variación del brillo de la imagen de la fuente; ver figura 3.62. Filtro Persiana Lampara de comparacion Persiana Lente Temperatura demasiado baja Temperatura correcta Ventanilla de enfoque Temperatura demasiado alta Lente Ventanilla de enfoque Lampara de enfoque Pirómetros Ópticos a).Corriente Variable b). Variación de brillo de la fuente (Cortesía de industria) Superficie del objeto que se esta examinando Filamento del pirometro Principio del Pirómetro Óptico de desaparición de filamento Pirómetros de Radiación Total El pirómetro de radiación total, figura 2.64 está formado por una lente de pyrex, sílice o fluoruro de calcio concentrando la radiación del objeto caliente en una termopila formada por varios termopares de Pt-Pt/Rh, de pequeñas dimensiones y montados en serie. La radiación está enfocada incidiendo directamente en las uniones calientes de Objeto Lente Termopila TR los termopares. Su reducida masa los hace muy sensible a pequeñas vibraciones de la energía radiante, y, además muy resistentes a vibraciones o choques. La parte de los termopares expuesta a la radiación está ennegrecida, para aumentar sus propiedades de absorción y proporcionar la fuerza electromotriz máxima (f.e.m.). SENSORES DE PRESENCIA Son elementos destinados a determinar o indicar la presencia de un objeto. Las aplicaciones pueden ir desde el simple registro hasta el conteo de los mismos. Características Se presentan a continuación algunas de las características principales de estos sensores: Gran variedad de formas, tamaños y diseños; haciéndolos adaptables a cualquier proceso requerido. Son soluciones a bajo costo debido a su versatilidad. Gran velocidad de conmutación, de larga vida, precisos y confiables; ideales para el conteo de objetos o partes. Permiten manejar diferentes tipos de salidas. Diversos tipos de encapsulado, resistiendo a severas condiciones de trabajo y ambientes. Algunos de los sensores poseen métodos de protección y verificación del evento a examinar. Clasificación Los sensores de presencia tienen muchos tipos de clasificaciones, una de estas es por su funcionamiento. Según esto, se tienen los siguientes: A) Sensores Inductivos Ejecutan una conmutación electrónica cuando un objeto metálico atraviesa un campo electromagnético de alta frecuencia, originado por un oscilador electrónico dirigido hacia fuera del sensor, formado una región con una sensibilidad determinada denominada distancia de conmutación. Cuando el cuerpo está dentro de esta región, genera una distorsión provocando un cambio en el estado lógico del sensor. Sensores Capacitivos Funcionan análogamente a los sensores inductivos, pues alteran las condiciones físicas de la región sensible. En este caso, cualquier material puede ser usado; vidrio, madera, granos, líquidos; pues su presencia varía el campo magnético alterando a su vez la capacitancia, pues varía la distancia entre sus placas, actuando como la región sensible. Sensor Capacitivo (cortesía de Tigsa) C) Sensores Ópticos Son fabricados según la tecnología del emisor y receptor de irradiación infrarroja modulada, dividiéndose en tres tipos: Sistemas de Barrera: El elemento transmisor de irradiaciones infrarrojas es colocado frente al receptor a determinada distancia, especificada por el sensor. Cualquier interrupción del haz producirá un cambio de estado del receptor. Haz de Infrarrojo (cortesía Ademco) - continuo Sistemas de Reflexión: Detección por rebote del haz Infrarrojo (cortesía de Ademco) El elemento transmisor infrarrojo y el receptor son colocados uno junto al otro. Cuando el objeto interrumpe el haz emitido, provoca una reflexión hacia el receptor, produciendo un cambio de estado. Sistemas de Difusión: Este sistema es similar al sistema anterior, el haz es reflejado siempre hacia el receptor usando un espejo prismático especial. El paso de un objeto interrumpirá el haz infrarrojo indicando la presencia de un objeto. Sensores Fotoeléctricos D) Sensores Magnéticos (cortesía o “Pick de Up” Pillar) Son sensores generadores de tensión, basados en el principio de generación de energía eléctrica; constituido por una bobina con un núcleo de imán permanente. Cuando un metal ferroso en movimiento pasa por la región sensible, se perturba el campo magnético haciendo aparecer una tensión en los terminales de la bobina. Si sometemos al sensor a eventos alternos y consecutivos, tendremos a la salida de la bobina, una tensión alterna con una frecuencia en función de la velocidad de ocurrencia de los eventos. Estos sensores son elementos pasivos, muy usados como sensores tacométricos, contando rotaciones a partir de ruedas dentadas o engranajes. E) Dispositivos de Salida Generalmente usados para conmutar cargas reales utilizadas en la industria, los dispositivos de salida de estos sensores pueden ser: - Relés electromecánicos. Controladores. Dispositivos de estado sólido: Triac, FET, Transistores, etc. 02 PROCEDIMIENTOS DE DETECCION Y REPARACIÓN DE FALLAS EN CIRCUITOS ELECTROHIDRÁULICOS 2.1 DETECCIÓN DE FALLAS EN SISTEMA HIDRÁULICO CON PLC Aún los PLC más eficientes usados en la manufactura moderna están sujetos a descomponerse. Determinar el malfuncionamiento de un sistema puede ser un proceso que requiere de mucho tiempo. Para esto, un hábil detector y reparador de fallas es requerido. Debido a que la pérdida de tiempo es muy costosa para la mayoría de las compañías, los técnicos altamente calificados tienen gran demanda. La mejor manera de iniciar la detección y reparación de fallas de un sistema hidráulico controlado por PLC es observar el problema y los síntomas para determinar si el problema se localiza en la sección hidráulica o en la sección del control del PLC (incluyendo los dispositivos de entrada/salida del PLC) del sistema. Los síntomas observados frecuentemente pueden indicar un solo componente o una parte especifica del sistema de circuitos eléctricos, y así ya no es necesario seguir buscando la falla. Por ejemplo, si la presión completa del sistema no puede ser alcanzada y la razón de flujo disminuye conforme el ajuste de la válvula de alivio es incrementado, probablemente la bomba está averiada. Si, por otro lado, la presión completa del sistema no puede ser alcanzada, pero la razón de flujo y la presión del sistema permanecen constantes conforme el ajuste de la válvula de alivio es incrementado, probablemente la válvula de alivio está averiada. Una vez que el problema ha sido relacionado a una división o a una sección específica del sistema, cada componente en esa área puede ser verificado uno a la vez. Una vez que un componente defectuoso ha sido detectado, debe ser cauteloso antes de llegar a cualquier conclusión. En ciertos casos inusuales, el problema puede ser causado por más de un componente defectuoso. Por lo tanto, debe asegurarse que el malfuncionamiento descubierto explique verosimilmente el problema observado. Si no, hay otro probable componente defectuoso el cual debería completar la explicación del problema. DETECCIÓN Y REPARACIÓN DE FALLAS DEL PLC Y PROCEDIMIENTO DE INICIO El procedimiento de inicio del PLC implica siete pasos, a ser realizados secuencialmente, como sigue: a. Inspeccione la instalación antes de que la alimentación sea conectada; b. Desconecte todos los cilindros, motores, y otros actuadores que puedan causar el movimiento de la máquina; c. Evalúe todas las entradas del PLC; d. Evalúe todas las salidas del PLC; e. Introduzca y verifique el programa en escalera del PLC (usando el modo evaluar); f. Evalúe el sistema con cilindros, motores, y otros actuadores; g. Realice un ensayo. PROCEDIMIENTO PARA EVALUAR EL PROGRAMA EN ESCALERA DEL PLC Para evaluar el programa en escalera del PI-C, use las teclas del cursor y el cursor para verificar los errores de dirección. Los errores más comunes incluyen instrucciones de dirección incorrectas, omisión de una instrucción o escalón, y una entrada errónea o la misma instrucción de salida y dirección dos veces en el programa. Después de que el programa del usuario ha sido introducido y verificado, use el modo evaluar - modo de escaneo simple. Mientras esté en este modo, la unidad del procesador completará un escaneo del programa del usuario cada vez que el escaneo simple sea seleccionado. Simule las condiciones de entrada necesarias para convertir el escalón O de la escalera en verdadero, monitoree las instrucciones de entrada y salida para verificar la operación correcta del programa del usuario. Repita este procedimiento para cada escalón del programa para verificar que el programa del usuario este funcionando correctamente. Las Figuras B-1, B-2, y B-3 son gráficas de flujo para la detección y reparación de fallas que pueden ser usadas para el inicio o mantenimiento del PLC. Procedimientos de detección y reparación de fallas 2.2 DETECCION Y REPARACION DE FALLAS EN LOS CIRCUITOS DE CONTROL ELECTRICO PRINCIPIOS Detectar y reparar las fallas en la sección de control eléctrico de un sistema hidráulico controlado eléctricamente requiere un conocimiento acertado del sistema y la forma en que opera normalmente, así como un procedimiento esquemático de detección y reparación de fallas que limite el número de señales a ser evaluadas. Antes de detectar y reparar las fallas de cualquier sistema, la mejor forma de iniciar es observar los síntomas para relacionar el problema a algún (os) escalón (es) específico (s) de la escalera. La elección de qué señal analizar nunca debe hacerse al azar, ya que los circuitos de control industrial pueden estar compuestos de un gran número de escalones. Una vez que información suficiente relacionada con el problema ha sido recopilada, la detección y reparación de fallas es llevada a cabo dentro del (os) escalón (es) de la escalera que se sospecha está (n) defectuoso (s). Los dos métodos más frecuentemente utilizados en la detección y reparación de fallas de los circuitos de control eléctrico son el método del voltímetro y el método del óhmetro. Método del voltímetro en la detección y reparación de fallas El método del voltímetro consiste en rastrear el voltaje a través del escalón de la escalera que se sospecha está defectuoso utilizando un voltímetro o multímetro colocado en modo voltímetro. Básicamente, este método requiere que el voltaje abastecido a cada componente en el escalón sea verificado para detectar una anormalidad o un nivel de voltaje de cero. La Figura 5-1 ilustra este método para un problema detectado en el componente C. Las líneas punteadas muestran donde los voltajes son verificados y los números encerrados en un círculo indican los pasos en orden secuencial. El voltaje de alimentación es primero verificado. Con la fuente de alimentación activada, la punta de prueba + (roja) del voltímetro es conectada al lado + del primer dispositivo de entrada (componente A en la Figura 5-1), mientras que la punta de prueba - (negra) es conectada al lado - del dispositivo de salida (componente E en la Figura 5-1). El voltímetro debe indicar el voltaje de alimentación. Si no, los cables de conexión conectando las terminales + y - de la fuente de alimentación a los componentes A y E pueden estar dañados o abiertos. Si el voltaje de alimentación es correcto la punta de prueba + es movida al lado + del componente B, mientras que la punta de prueba - permanece conectada en el lado del componente E. el voltímetro debe indicar el voltaje de alimentación. Si no, el componente A o el cable conectando los componentes A y B ::Jueden estar dañados o abiertos. Si el voltaje en el lado + del componente B está correcto la punta de prueba + del voltímetro es movida al lado + del componente C, y el voltaje es nuevamente verificado. Este paso es repetido has:a que el componente defectuoso o cable de conexión es localizado. Es importante entender que el rastreo de voltaje a través de un escalón requiere que todos los dispositivos de entrada en el escalón estén en la condición cerrada para permitir que la corriente fluya a través del escalón. Los circuitos industriales son frecuentemente equipados con botones pulsadores de lengüeta que permiten al operador mover manualmente los cilindros y colocar interruptores de fin de carrera específicos en la condición cerrada durante la detección y reparación de fallas. Detección y reparación de fallas en los circuitos de control eléctrico Método del óhmetro de detección y reparación de fallas El método del óhmetro, también llamado método de evaluación de continuidad, consiste en evaluar la integridad de la trayectoria en un escalón de la escalera con el propósito de detectar componentes dañados o abiertos. Requiere que la resistencia de cada componente y cable en el escalón sea medido con un óhmetro o multímetro colocado en modo óhmetro para detectar una condición abierta, o de resistencia infinita. La Figura 5-2 ilustra un óhmetro evaluando el primer dispositivo de entrada en un escalón (componente A). Con la fuente de alimentación desactivada, el óhmetro + y las puntas de prueba - son respectivamente conectadas a las terminales de entrada y salida del componente a evaluar. Si el componente está en buenas condiciones, el óhmetro indicará valor bajo o resistencia cero (O Ω). Por otro lado, si el componente está dañado o abierto, el óhmetro indicará resistencia muy alta o infinita. Una resistencia infinita es indicada por un "1" o una señal "00" en el visualizador del óhmetro. Este método es aplicado sucesivamente para evaluar cada componente de la escalera y cable en el escalón hasta que el componente defectuoso (abierto) o cable sea localizado. Cuando el escalón de la escalera a evaluar tiene dos o más derivaciones en paralelo, el método del óhmetro requiere que cada derivación sea evaluada por separado desconectando las derivaciones entre sí. Esto es porque si una de las derivaciones en paralelo está abierta debido a un cable o componente dañado, la otra derivación seguirá permitiendo ::¡ue la corriente del óhmetro fluya, resultando en una lectura de resistencia cero e1 el óhmetro. Como ejemplo, la Figura 5-3 ilustra la prueba del óhmetro de un escalón de la escalera que consta de una derivación principal y dos derivaciones secundarias en paralelo con la derivación principal. El primer paso es evaluar la continuidad de la derivación principal desconectando las derivaciones secundarias en el lado + de los componentes E y G, como lo muestra la Figura 5-3(a). El segundo paso es evaluar la continuidad de las derivaciones secundarias desconectando la derivación principal en el lado + de los componentes A y D, como lo muestra la Figura 5-3(b). El método del óhmetro es una herramienta de diagnóstico valiosa cuando es peligroso o imposible de energizar el circuito funcionando mal a evaluar. Este método es probablemente menos fácil de utilizar que el método del voltímetro ya que requiere que la fuente de alimentación sea desactivada y las derivaciones paralelas sean desconectadas. Por otro lado, el óhmetro frecuentemente es requerido para verificar la continuidad de los componentes que forman parte de una sección defectuosa de un sistema de circuitos localizados con el método del voltímetro. 2.3 DIAGNÓSTICO Y MANTENIMIENTO DE PLC SIEMENS Introducción: Haremos un diagnóstico de errores, crearemos una copia de seguridad (Backup) y configuraremos el hardware y la comunicación del PLC Siemens S7300, con el Backup creado se guardará la programación hecha hasta un momento determinado en caso se presente algún problema no previsto, se realizara la copia de seguridad y la comunicación a través del puerto MPI pero utilizando el adaptador del PLC. Objetivos: Funciones de Diagnostico en STEP 7. Copia de seguridad. Comunicación con el PLC mediante el PC Adapter Fundamento teórico: Diagnóstico de errores: Este procedimiento nos permite realizar el mantenimiento que necesite identificar y solucionar problemas con el procesador de Siemens S7-300 y, utilizando el software de programación STEP 7 de Siemens. Backup: Se le llama Backup a la copia de seguridad que se le hace al PLC, este procedimiento se hace antes de programar el PLC para un proceso y es algo vital para nuestra tranquilidad ya que tenemos un respaldo al que recurrir ante cualquier improvisto que suceda. En este laboratorio desarrollaremos el Backup utilizando el software Step-7. Comunicación MPI: Es un protocolo propio de Siemens que está incluido en cada autómata programado de Simatic 7, se puede utilizar para interconexiones en red sencillas, permitiendo otros autómatas programables. Diagnóstico Hardware Con la ayuda del Diagnóstico Hardware en el Administrador SIMATIC, se puede obtener rápidamente una visión global de la estructura y estado del sistema de automatización. 1. Esta llamada tiene lugar tras haber cargado los bloques del proyecto en la CPU. Después seleccionamos la carpeta de Bloques en el Administrador SIMATIC. ( Bloques) 2. La aplicación puede ser llamada a través del menú Sistema de Destino , Diagnosticar Hardware ( Sistema de Destino Diagnosticar Hardware). 3. Tras ejecutar la diagnosis hardware, aparece una Vista Rápida. La vista rápida muestra la CPU y los módulos de periferia distribuida. La imagen siguiente muestra la información del módulo de CPU (RUN) y el error en el módulo SM de entradas digitales. A través del botón Información del Módulo, se obtiene la información del módulo resaltado en azul. En el ejemplo de abajo, la información del módulo hará referencia al módulo de entradas digitales. ( Información del Módulo). 4. La solapa General muestra el modo de operación y el estátus del módulo digital. El número de Orden, rack, número de slot, así como la dirección del módulo son mostrados en la zona central de la ventana.En el área Estado, el módulo anuncia el error generado. En este caso no existe Ninguna Petición de forzado permanente de la CPU. Se puede encontrar ayuda de un error en particular a través del botón Ayuda. El modo de operación se cerrará después con el botón Cerrar ( Cerrar). Nota: Reparar este error intercambiando el módulo en la configuración hardware y volver a cargar la nueva configuración en la CPU. 1. Igualmente se puede abrir el modo de operación de la CPU con el botón Modo de Operación ( Modo de Operación). 6.El estado operativo del modo de operación se divide en 8 solapas diferentes. En este sitio, solo la solapa Buffer de Diagnóstico debería ser mirada. La solapa muestra el número de evento que se está ejecutando con la fecha y hora en el campo Eventos. En la columna Evento, uno puede encontrar una breve descripción del evento. El cambio de estado de la CPU es mostrado, así como el error que ha ocurrido. El tercer evento es el mostrado abajo como Stop por orden de la PG o...... La definición exacta del error se encuentra en el área inferior de la pantalla junto con un ID de Evento y una descripción del tipo de error. A través del buffer de diagnóstico en la CPU, es posible detectar y eliminar el origen del error (Buffer de Diagnosis). MENSAJES DE DIAGNÓSTICO Con la ayuda de los mensajes de diagnóstico, existe una manera directa de distribuir mensajes de error debidos a errores esporádicos en el equipo. Los mensajes se muestran en una programadora o en un dispositivo de Visualización y Modificación, como pueda ser un Panel de Operador o un Panel Táctil. Tan pronto como la CPU genera un error, ésta pasa a STOP y aparece una ventana de mensaje en la PG o en la OP. Para poder acceder a la pantalla de mensajes de diagnosis, se ha de proceder de la siguiente manera: 1. Cambiar al Administrador SIMATIC y elegir la carpeta Programa S7(1). ( Programa S7(1) ) 2. Acceder al menú Mensajes CPU a través de Sistema de Destino ( Sistema de Destino Mensajes CPU.. 3. Se mostrarán entonces todas las CPUS y Programas S7. Activar las casillas W y A. ( W A ) Significado de la abreviatura W: Haga clic en este campo para activar los mensajes de diagnóstico de sistema y/o los mensajes de diagnóstico personalizados. Otro clic desactivará los mensajes. Significado de la abreviatura A: Haga clic en este campo para activar mensajes de acuse obligatorio y de acuse no obligatorio (ALARM_S/SQ). Otro clic la desactivará. La aplicación "Visualizar mensajes de CPU" comprueba si el módulo en cuestión soporta la ALARM_S y/o la ALARM_SQ. Si no es así, aparecerá un mensaje indicándolo. Nota: Tras cada reset de memoria, la pantalla deberá ser activada de nuevo! 4. Elija Preferencias para el archivador ( Herramientas Preferencias). 5. Elija el ‘Tamaño’ del ‘Archivador’ o seleccione ‘Vaciar Archivador’ ( Tamaño Vaciar Archivador OK). 6. Se mostrarán todos los mensajes recibidos.