Apuntes de termodinámica Dra. Gina

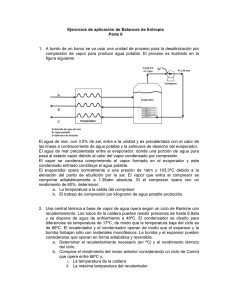

Anuncio