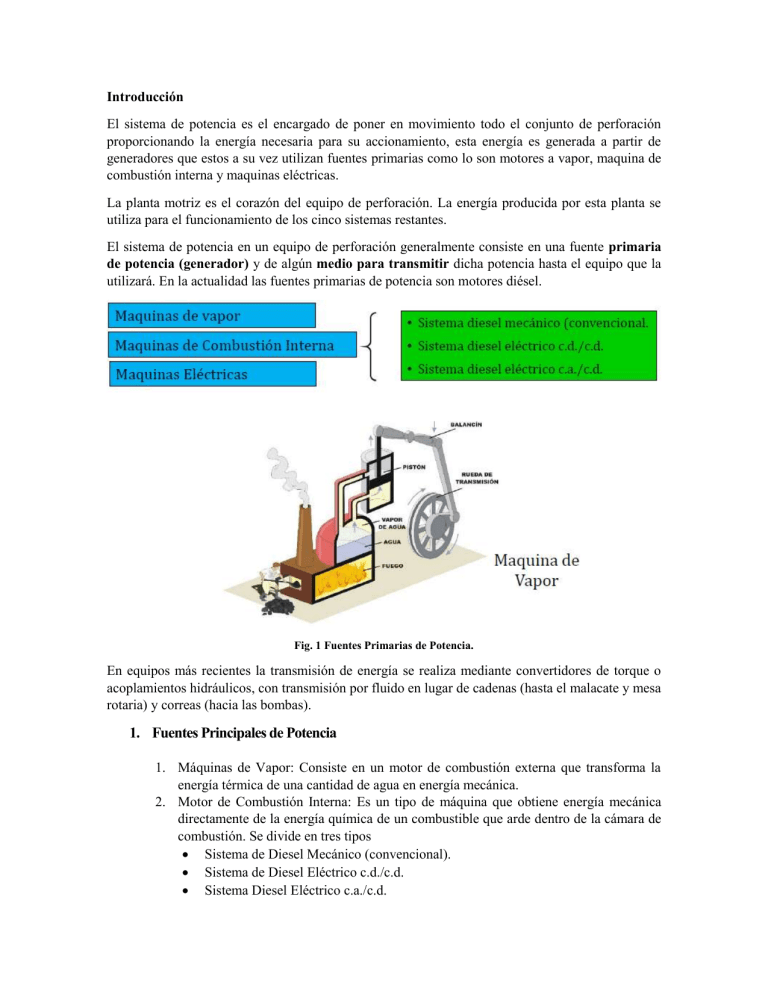

Introducción El sistema de potencia es el encargado de poner en movimiento todo el conjunto de perforación proporcionando la energía necesaria para su accionamiento, esta energía es generada a partir de generadores que estos a su vez utilizan fuentes primarias como lo son motores a vapor, maquina de combustión interna y maquinas eléctricas. La planta motriz es el corazón del equipo de perforación. La energía producida por esta planta se utiliza para el funcionamiento de los cinco sistemas restantes. El sistema de potencia en un equipo de perforación generalmente consiste en una fuente primaria de potencia (generador) y de algún medio para transmitir dicha potencia hasta el equipo que la utilizará. En la actualidad las fuentes primarias de potencia son motores diésel. Fig. 1 Fuentes Primarias de Potencia. En equipos más recientes la transmisión de energía se realiza mediante convertidores de torque o acoplamientos hidráulicos, con transmisión por fluido en lugar de cadenas (hasta el malacate y mesa rotaria) y correas (hacia las bombas). 1. Fuentes Principales de Potencia 1. Máquinas de Vapor: Consiste en un motor de combustión externa que transforma la energía térmica de una cantidad de agua en energía mecánica. 2. Motor de Combustión Interna: Es un tipo de máquina que obtiene energía mecánica directamente de la energía química de un combustible que arde dentro de la cámara de combustión. Se divide en tres tipos Sistema de Diesel Mecánico (convencional). Sistema de Diesel Eléctrico c.d./c.d. Sistema Diesel Eléctrico c.a./c.d. 3. Motor Eléctrico: Es un dispositivo que transforma la energía cinética en otra energía, o bien, en energía potencial, pero con una presentación distinta, pasando esta energía por una etapa de almacenamiento en un campo magnético. 1.1.1 Sistema Diesel Mecánico (convencional) Los equipos de perforación Diesel mecánicos son aquellos en que la transmisión de energía, desde la toma de fuerza del motor Diesel de combustión interna hasta la flecha de entrada de la maquinaria de perforación (malacate, bombas, etc.), se efectúa a través de convertidores de torsión, flechas, cadenas y transmisiones, cuya eficiencia mecánica promedio es del 65%. 1.1.2 Sistema de Diesel Eléctrico c.d./c.d. En este sistema, la energía disponible se encuentra limitada por la razón de que sólo un generador c.d., se puede enlazar eléctricamente a un motor c.d., dando como resultado 1,600 HP disponibles por motor para impulsar el malacate. Estos sistemas usan generadores y motores de corriente directa con una eficiencia real en conjunto del 95%. 1.1.3 Sistema Diesel Eléctrico c.a./c.d. Estos sistemas están compuestos por generadores de c.a., y por rectificadores de corriente (alterna a directa SCR). La ventaja de este sistema es tal que, en un momento dado y de acuerdo con las necesidades, toda la potencia concentrada en las barras podría dirigirse o impulsar al malacate teniendo una disponibilidad de potencia de 2,000 HP. Estos motores ofrecen una vida más larga y menor costo. Estos sistemas obtienen una eficiencia del 98%,y cuya energía disponible se concentra en una barra común (PCR) y puede canalizarse parcial y totalmente a la maquinaria que la usará (rotaria, malacate y bombas). 1.2 Transmisión de Energía La potencia primaria puede ser transmitida hacia el equipo que la utilizará por medio de los siguientes métodos: Transmisión Mecánica: Transmite la energía desde los motores o generadores hasta el malacate, bombas y otros equipos, a través de un ensamble de distribución que consta de; embragues, uniones, poleas, flechas y cadenas Transmisión Eléctrica: Suministra la energía mediante cables hasta un dispositivo de distribución y de éste a los motores eléctricos que están conectados directamente al equipo (malacate, bomba, etc.). 1.2.1 Transmisión mecánica de fuerza La fuerza que sale de los motores se une, a través de uniones hidráulicas o convertidores de torsión y con cadenas o poleas. Las uniones hidráulicas y convertidores de torsión igualan la fuerza desarrollada por cada motor (la fuerza del motor se transmite a través del fluido hidráulico, casi siempre un aceite liviano) para girar un eje que sale de la unión o convertidor. Los ejes de transmisión se unen mecánicamente con poleas y cadenas, (central de distribución) para utilizar conjuntamente la fuerza generada. Fig. 2 Diagrama de Transmisión Mecánica de Fuerza. 1.2.2 Transmisión de energía eléctrica El motor más usado hoy día para energía eléctrica en las torres de perforación es el motor Diesel. Estos motores Diesel les dan energía a grandes generadores eléctricos, y casi siempre están localizados a cierta distancia de la torre. Los equipos mecánicos eléctricos están provistos de generadores de corriente alterna, casi siempre con combustible Diesel. 1.2.2.1 Motores Primarios Son la fuente que origina la potencia. Para los taladros mecánicos, es una fuente directa. Para los taladros de diésel eléctricos, son una fuente indirecta, puesto que la potencia requerida por los motores eléctricos es producida por generadores acoplados a los motores principales. Todos los taladros actuales poseen motores principales de combustión interna, los cuales pueden ser a gas o diésel. Motores a gas Han sido casi totalmente sustituidos por motores diésel. Las razones para el reemplazo fueron: Menos eficientes que los motores diésel. Insuficiente potencia a bajas velocidades. Más dificultad para la obtención de combustible (gas). Reparaciones más frecuentes. Motores a gas Son los más utilizados. Poseen 3 ventajas primordiales sobres los motores a gas: No poseen sistema de ignición (bujías). La falla principal de los motores a gas es el encendido. No hay perdida de eficiencia a bajas velocidades. 1.3 Factor de Eficiencia El factor de eficiencia (E) describe las pérdidas de potencia que existen desde la fuente primaria hasta el motor y matemáticamente se representa: 𝐸= 𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑑𝑒 𝑠𝑎𝑙𝑖𝑑𝑎 − 𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑑𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎 𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑑𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎 Los requerimientos de potencia son afectados por la altitud y la temperatura y así que: La potencia al freno de un motor se reduce el 3% por cada 300 m por arriba del nivel del mar. Respecto a la temperatura se reduce el 1% por cada 10°F por arriba de una temperatura de 85°F, o bien, adicione el 1% por cada 10°F por debajo de 85°F. 2. Bibliografía Applied Drilling Engineering Adam T. Bourgonye, Keith K. Millheim, Martin E. Chenevert & F.S. Young Jr. Segunda Edición. Society of Petroleum Engineers, 1991 Generalidades de Perforación Universidad Industrial de Santander Junio 2010