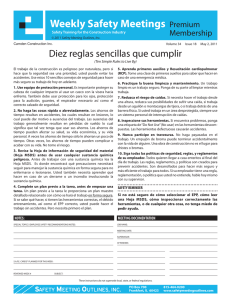

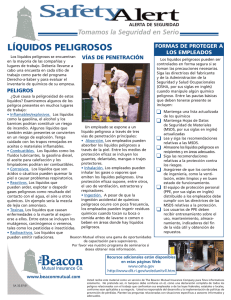

PROCEDIMIENTO PARA REMOCION DE RESIDUOS SOLIDOS CONTROL DE EMISION Y CAMBIOS Rev. Nº Fecha Descripción 00 2020 Emisión Firmas de la revisión vigente Elaborado por: Revisado por: Aprobado por: 1. OBJETIVO Describir la sistemática a seguir en FAMECT para el control y gestión de los materiales peligrosos que son adquiridos, orientados a prevenir el daño a las personas, instalaciones y el medio ambiente. 2. ALCANCE Documentos del Sistema de Gestión de Seguridad de FAMECT SRL. 3. DEFINICIONES 4. MSDS (Material Safety Data Sheet): Hoja de Datos de Seguridad de Materiales, la cual contiene información sobre el manejo, manipuleo, condiciones físico-químicas, precauciones y riesgos a la salud de los materiales. DOCUMENTOS A CONSULTAR 5. Ley 29783, Ley de Seguridad y Salud en el trabajo. D.S. Nº 005-2012-TR, Reglamento de la Ley 29783 Seguridad y Salud en el Trabajo R.M N° 050-2013-TR, Formatos referenciales a usar en el SGSST según Ley 29783 - Ley de Seguridad y Salud en el Trabajo. RISST – FAMECT SRL RESPONSABILIDADES a. Área de Compras Solicitar a los proveedores de Sustancias y Materiales Peligrosos la entrega de las hojas MSDS al momento de entregar el material a almacén general de FAMECT SRL. Comprar las sustancias y materiales peligrosos a empresas líderes del mercado y no en lugares de dudosa procedencia. b. Responsable del Área de SST Brindar capacitación a todo el personal involucrado en el manejo de sustancias y materiales peligrosos. Verificar que se cumpla con este procedimiento y se respete las medidas de seguridad que se encuentran en el MSDS de las sustancias. Inspeccionar el EPP del personal que manipula las sustancias y materiales peligrosos. Contar con el stock de los materiales y sustancias peligrosas que se encuentran en almacén. Verificar la segregación y traslado óptimo de los materiales y sustancias peligrosas. c. Almacenero General de obra Colocar las hojas MSDS en un lugar visible y cercano a las sustancias y materiales peligrosos durante su almacenamiento. Entregar una copia del MSDS a los trabajadores que van a retirar de almacén las sustancias o materiales peligrosos, para su lectura y toma de las medidas de control correspondientes. Entregar en forma semanal el stock de sustancias y materiales peligrosos que se encuentran en almacén al responsable del área de Seguridad de FAMECT SRL. 6. EPP. Zapatos de seguridad o botas de jebe según. Guantes de nitrilo o jebe. Ropa de trabajo. Casco de seguridad. Respirador de doble vía con cartuchos contra gases tóxicos o vapores orgánicos. Guantes de seguridad. Buzo tipo Tyvek. 7. 8. EQUIPO/HERRAMIENTAS/MATERIALES Sustancias toxicas. Brocha. Soplete. Galoneras. PROCEDIMIENTO Cada vez que se demande un material, el encargado de compras, generará como requisito dentro de la orden de compra la solicitud de la MSDS. Una vez que ésta, sea remitida por el proveedor, el encargado de compras deberá alcanzar una copia al Área de Seguridad y otra al Almacenero General. Cuando un material sea considerado peligroso, de acuerdo a lo indicado en su MSDS, será almacenado de acuerdo a las especificaciones establecidas en ella. Estos materiales serán identificados con un rótulo rojo con letras blancas que deberá decir MATERIAL PELIGROSO. Las personas encargadas de la manipulación de estos materiales deberán haber asistido al curso de “Manejo de Sustancias Peligrosas”, dictado por el Área de Seguridad de FAMECT SRL. Será de responsabilidad del Almacenero General, mantener los materiales peligrosos, adecuadamente identificados y rotulados, en adecuadas condiciones de almacenamiento, teniendo en cuenta su mayor potencial de riesgo. Además, su manipulación deberá realizarse siguiendo las indicaciones establecidas en la MSDS y contando con los EPP descritos en ella. El Área de Seguridad, realizará inspecciones periódicas, a fin de verificar que dichos materiales se encuentran adecuadamente almacenados, de acuerdo a lo establecido en sus MSDS. Registros Se establece el siguiente registro: MSDS 1. Anexos Anexo Nº 01: Diagrama de Flujo. 2. Archivo Se archivan los registros mencionados por un período de tres años 8 RESTRICCIONES: Todas las áreas/procesos de la empresa deben realizar la identificación de peligros, su evaluación y la identificación y/o definición de los controles aplicables para lograr que los riesgos se encuentren bajo control, en la Matriz – IPER BASE, de acuerdo a la presente metodología y tomando en cuenta que debe analizarse, las siguientes condiciones: Fuentes de riesgo provenientes de las actividades rutinarias y no rutinarias en condiciones normales, anormales y de emergencia, y las que se realicen fuera del lugar de trabajo. Las actividades de las personas que tengan acceso al lugar de trabajo (incluyendo visitantes). Las fuentes de riesgo que se originen por el comportamiento humano, las capacidades humanas, las acciones inapropiadas y otros factores humanos relevantes, como formación y experiencia. El lugar de trabajo, al inicio y durante la ejecución de la tarea que realizarán los trabajadores, la que será ratificada o modificada por el supervisor con conocimiento del trabajador y, finalmente, dará visto bueno el ingeniero supervisor previa verificación de los riesgos identificados y otros. La infraestructura, el equipamiento y los materiales en el lugar de trabajo, así como las deficiencias de los mismos. Adquisición de nuevos equipos o materiales, de carácter industrial o de uso para las actividades de planta, de manipulación de cargas o de cualquier otro que a juicio del responsable del proceso, genera riesgos a nivel mayor que la condición actual o nuevos riesgos no conocidos. Las fuentes de riesgo fuera del lugar de trabajo, capaces de afectar la salud y seguridad de las personas bajo control de la organización. Actividades realizadas en las inmediaciones de la organización que puedan afectar adversamente la salud y seguridad de los trabajadores al interior de la organización. Cualquier obligación legal aplicable relativa a evaluación de riesgos y controles operacionales. Los problemas potenciales que no se previó durante el diseño o el análisis de las tareas. Las deficiencias potenciales o reales de las acciones correctivas que resultaron ineficaces Para la definición y ejecución de los controles, considerar, asimismo: Que, en su concepción, el control debe lograr que la fuente de riesgo sea gestionada de forma que, por orden de prioridad: Se elimine la fuente de riesgo o su consecuencia. Se reemplace la fuente de riesgo o su consecuencia por otro de mucho menor impacto. Se minimice su efecto en caso no pueda eliminarse o controlarse. Se establezca un control operacional del tipo ingeniería, que elimine o se prevenga. El desarrollo y/o ejecución de Estándares y Procedimientos Escritos de Trabajo Seguro (PETS) y herramientas propias del sistema de gestión. El Análisis de Trabajo Seguro - ATS, antes de la ejecución de la tarea. 9.1 Para la Identificación de fuentes de riesgo y evaluación de riesgos se podrá emplear la lista siguiente: Fuentes de Riesgo: Peligros 10 Consecuencia de Riesgos REGISTROS Y ANEXOS: Código Nombre F-FAM-SST-003 Matriz IPERC Base Responsable del Control Área de SST Anexos. Anexo A Ejemplo de peligros y potenciales consecuencias ocupacionales Anexo B Determinación de probabilidad de ocurrencia, severidad de las consecuencias y niveles de riesgo ocupacionales PARA RETIRO DE LA ZONA DE TRABAJO SE EFECTUARÁ LAS SIGUIENTES ACTIVIDADES: 1.COLOCARA ANCLAJES PARA LINEA DE VIDA PLANCHAS CON ARGOLLAS DE 20X20 CON PERNOS DE EXPANSION Y CABLE ACERADO DE 5/8 2.- SE COLOCARÁ LINEA DE VIDA CABLE ACERADO DE 5/8 3.- SE DOTARÁ DE ARNES DE CURPO ENTERO A TODO EL PERSONAL QUE REALICE LAS TAREAS 4.-SE INCLUIRA TRAJES TIVEX PARA EVITAR CONTAMINAR LOS UNIFORMES QUE UTILIZARA EL PERSONAL 5.-