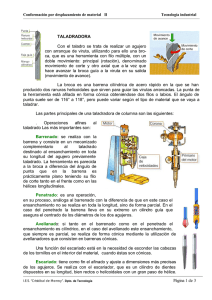

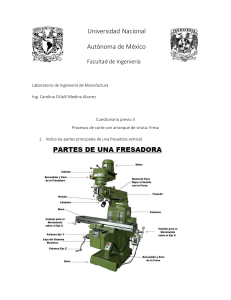

58. LA FRESADORA. PRESTACIONES Y FUNCIONAMIENTO. SUS HERRAMIENTAS: PARTES CONSTITUYENTES. CLASIFICACIÓN DE LAS FRESADORAS. TIPOS DE FRESADO. CÁLCULO DE LOS PARÁMETROS DE CORTE. CONTROL Y VERIFICACIÓN DE LAS FRESADORAS. DIVISIÓN CIRCULAR Y LINEAL INDICE. 1. INTRODUCCION 2. PRESTACIONES Y FUNCIONAMIENTO 2.1 Concepto y movimientos relativos 2.2 Componentes de las fresadoras 3. HERRAMIENTAS UTILIZADAS 3.1 Materiales para fresas 3.2 Geometría de las fresas 4. TIPOS DE FRESADO 4.1 Fresado cilíndrico 4.2 Fresado frontal 5. CLASIFICACIÓN DE LAS FRESADORAS 6. PARÁMETROS DE FRESAR 7. VERIFICACIÓN DE LAS FRESADORAS 8. DIVISIÓN CIRCULAR Y LÍNEAL 8.1 División circular 8.2 División lineal 1 1. INTRODUCCIÓN En 1798, el gobierno de los Estados Unidos, concedió al inventor Eli Whitney un contrato para fabricar 10,000 rifles. Para lograrlo Whitney diseñó una máquina que empleaba una rueda dentada similar a un engranaje, pero con las aristas ligeramente curvadas, afiladas y endurecidas. Una máquina tan avanzada para su tiempo que permaneció prácticamente sin cambios durante casi siglo y medio. La fresadora continúa siendo hoy, junto con el torno, la máquina de arranque de viruta más utilizada. Su gran versatilidad y su mayor rendimiento han provocado que la fresadora haya suplantado a la mayor parte de las máquinas de corte rectilíneo. (Como nota curiosa, Whitney tardó diez años en entregar el pedido completo de rifles.) 2. PRESTACIONES Y FUNCIONAMIENTO 2.1 Concepto y movimientos relativos La fresadora es una máquina-herramienta con movimiento de corte circular en que la herramienta (fresa) presenta corte múltiple. El trabajo en ella se caracteriza porque el material cambia continuamente de forma durante el corte y el contacto de la herramienta con la pieza es intermitente. Esto supone que las virutas arrancadas son cortas y el contacto de la cuchilla con el metal breve, por lo que hay un intervalo de tiempo en que ésta gira en vacío, sin cortar, refrigerándose. Se puede por tanto trabajar con altas velocidades de corte. El movimiento principal o de corte Mc siempre lo realiza la fresa, mientras que los movimientos de avance y de penetración son realizados generalmente por la pieza, pero pueden también ser realizados por la herramienta como sucede, por ejemplo, en el fresado copiador o en las fresadoras más modernas. Por fresado pueden obtenerse piezas muy diversas: superficies planas y curvas, roscas, ranuras, taladrados, chaveteros, dientes de engranajes, etc. además gracias a dispositivos especiales son capaces de mecanizar piezas desde muy pequeñas hasta piezas de grandes dimensiones. 2.2 Componentes de las fresadoras Dependiendo de las operaciones a realizar existen diversos tipos de máquinas, que veremos más adelante. En cualquier caso todas constarán con las siguientes partes o elementos: La bancada, cuerpo resistente y robusto, de fundición gris que soporta y aloja el resto de componentes. El accionamiento principal, proporciona la fuerza motriz al conjunto siendo este un motor que mediante una serie de mecanismos transmite al husillo principal el movimiento de rotación. Este husillo de fresar, queda unido indirectamente a la fresa, comunicándole el movimiento de corte. Generalmente es de acero rápido especial, corto y robusto para evitar vibraciones y soportado en dos puntos de un puente o brazo. El mecanismo de avance está formado por una consola o ménsula desplazable verticalmente mediante un mecanismo husillo-tuerca. Sobre ella pueden desplazarse en sentido transversal y longitudinal el carro transversal y la mesa de fresar, ambas sobre guías de cola de milano. Sobre la mesa de fresar se fija la pieza. 2 3. HERRAMIENTAS PARA EL FRESADO La herramienta, fresa, puede ser considerada como un conjunto de cuchillas dispuestas circularmente, que al girar arrancan virutas cortas de material. Cuanto mayor sea el número de dientes o cuchillas menos ondulada será la superficie mecanizada y mejor será su acabado. Las fresas de dientes pequeños y numerosos producirán ligeras superficies de corte, usándose para operaciones de acabado. 3.1 Materiales para fresas El material de corte ha de poseer una gran dureza y alta resistencia al desgaste además de por supuesto capacidad de mantener sus propiedades a las altas temperaturas del proceso de corte. Se suelen utilizar aceros rápidos: con altos contenidos de elementos aleantes como W, Co o Ti además de elevados porcentajes de C. Además de los aceros rápidos se usan plaquitas de metal duro y cerámicos con las que se obtienen velocidades de corte muy superiores. Estos materiales se forman mediante sinterizado de carburos metálicos o materiales cerámicos (alúminas, carborundum) respectivamente, junto con otros metales como Co o Ni. Ambos materiales presentan mayor dureza y permiten rangos más altos de temperatura de trabajo. Las plaquitas presentan formas prismáticas (rómbicas, cuadradas, rectangulares) que se fijan de forma no permanente al portacuchillas de tal manera que inutilizada una arista cortante se cambia de posición y se prosigue el mecanizado. 3.2 Geometría de la fresa Las formas, tamaños y configuraciones de las herramientas de las son tan variadas como operaciones puede realizar esta. Haremos algunas breves menciones. Las fresas pueden ser enterizas, es decir, formadas por un solo cuerpo con los dientes retorneados o fresados sobre ellas, o por otra parte formadas por un plato o portaherramientas con múltiples plaquitas haciendo las veces de dientes. En cuanto a la forma de las fresas estas pueden ser de disco, cilíndricas, de espiga, de formas…etc. Las fresas pueden estar hechas para ser fijadas al árbol portafresas o bien para ser montadas en el extremo del eje. En este último caso pueden estar dotadas de su propio mango cilíndrico o cónico, o venir preparadas para adaptarlas a un mango distinto por medio de conos ISO o Morse. En cuanto a la orientación de los dientes estos pueden ser rectos, en espira u oblicuos. La magnitud de los ángulos de la fresa depende del material base de la pieza y la herramienta así como del tipo de fresado. Como norma general, los ángulos de incidencia α y de ataque γ deberán ser tanto más pequeños cuanto más duro sea el material base y más frágil el útil de corte. Además deben ser mucho mayores en el fresado paralelo que en el de contradirección. Veamos ahora en qué consiste dichos tipos de fresado. 4. TIPOS DE FRESADO Según que el eje de la fresa permanezca paralelo o perpendicular a la superficie de la pieza, se distinguen el fresado cilíndrico o frontal respectivamente. 4.1 Fresado horizontal En el fresado horizontal o cilíndrico el eje de la fresa se mueve paralelamente a la superficie que se mecaniza. En este caso la fresa trabaja con los dientes periféricos arrancando virutas de espesor variable (en forma de coma); 3 Dentro del fresado cilíndrico caben dos formas de realizarse, en contradirección o en concordancia: En el primer caso los dientes van al encuentro de la pieza que avanza en sentido opuesto. Durante el mecanizado la viruta va aumentando paulatinamente de espesor. Esto supone un rozamiento fuerte del útil, con el consiguiente calentamiento del mismo. En el fresado paralelo (concordancia) la fresa ataca el material formando inicialmente la viruta por el lado más grueso. Aquí no se produce aplastamiento del útil y por tanto el desgaste de la herramienta es menor. Esta clase de fresado tiene la ventaja además de que la fuerza resultante se dirige hacia abajo comprimiendo la pieza y favoreciendo el fresado de piezas de pequeño espesor. Con el fresado paralelo permite mayores avances y velocidades de corte más elevadas y por ende tiempos de fabricación más cortos. 4.2 Fresado frontal En el fresado frontal el eje de la fresa tiene posición perpendicular a la superficie a trabajar de la pieza. Aquí arrancan material tanto los dientes periféricos como los frontales, aunque estos últimos sólo para afinar. De forma general este tipo fresado es más económico que el cilíndrico porque siempre hay varios dientes cortando, la fresa puede refrigerarse mejor y la sección de viruta es casi constante. La elección entre uno u otro tipo dependerá de la forma de mecanizado y de la maquinaria disponible. 5. CLASIFICACIÓN DE LAS FRESADORAS Se suele hacer con el siguiente criterio: 1. Por la posición del husillo de trabajo, distinguiendo entre fresadoras horizontales y verticales. 2. Por el número de husillos, de un solo husillo o de varios. 3. Por el movimiento de la mesa, encontrando fresadoras simples, universales, paralelas o fresas de planear. 4. Por la forma de trabajo, para fresado paralelo, en contradirección, de fresar roscas, copiadoras, de levas, para engranajes, automáticas…etc. Las más significativas son: En la Fresadora vertical el portafresas está situado verticalmente, utilizándose frecuentemente para el fresado frontal. En esta clase el cabezal es a menudo oscilante, de modo que pueda utilizarse para el fresado de ranuras circulares o el fresado continuo de piezas en trabajo de baja producción. Los operaciones más comunes en ellas serán: taladrados, rimados, mandrinados, refrentado, desahogados y espaciados preciso de agujeros debido al ajuste micrométrico de la mesa. Las maquinas perfiladoras y vaciadoras son similares en operación a las fresadoras verticales 4 La Fresadora Universal tiene la mesa provista de movimiento de giro en el plano horizontal de modo que puede formar un ángulo con el eje del husillo. Esto permite una mayor multiplicidad de trabajos, sobre todo, unida con el cabezal divisor, según veremos en el epígrafe 8. La prestación del giro en las maquinas universales permite el corte helicoidal típico de brocas, fresas, levas y algunos engranajes. Las Fresadoras de Planear y Paralelas se caracterizan porque la mesa no es desplazable verticalmente. En la de planear se pueden colocar sobre la mesa, provista de robustas guías, piezas muy pesadas, desplazándose el cabezal portafresas verticalmente para atacar la pieza. . En fresadoras paralelas o de cepillo, la mesa puede desplazarse longitudinalmente sobre la bancada, siendo posible fresar en ellas piezas muy largas. El desplazamiento, independiente del giro del husillo se realiza mediante un motor acoplado a la mesa. 6. PARÁMETROS DE FRESADO En el proceso de fresado las velocidades de corte son mayores que en ninguna otra m-h debido corte interrumpido antes mencionado. En cualquier caso esta velocidad dependerá del material de la pieza y de la herramienta, su geometría y de la potencia disponible. La velocidad de corte en la fresadora se expresa en (m/min) y corresponde a la velocidad tangencial de los dientes periféricos, esto es: VC Dn 1000 (m / min) La velocidad del avance será el trayecto, en mm, que recorre la pieza por minuto (también puede ser la fresa la que se mueva). El avance dependerá de muchos factores por lo que se suele elegir un valor en función del avance por diente o por tablas empíricas, y después modificar las condiciones de corte hasta lograr las más idóneas.. El avance de la fresa en función del avance por diente será de la forma: a 1000 VC z a Z D De forma general la operación permiten mayores velocidades de corte y avance cuanto mayor sea la dureza de las fresas y menor la del material a mecanizar. Puesto que ambos parámetros estarán relacionados una práctica común es realizar el mecanizado con la máxima velocidad de corte posible (recomendada) y variar el avance a criterio de la experiencia del operario. En cuanto a la elección del avance y profundidad de pasada dependerá de la operación a realizar. Así, por ejemplo, en el fresado con fresas de disco se elige un gran espesor de viruta y un avance pequeño (marcha tranquila de la máquina), mientras que en el fresado de chaveteros, por el contrario, son más ventajosas las aproximaciones pequeñas y los grandes avances. 7. CONTROL Y VERIFICACIÓN DE LAS FRESADORAS Como es lógico pensar la consecución de piezas de calidad en la fresadora estará basada en la perfecto funcionamiento de la misma por lo que será necesario establecer controles de las mismas .Lo normal es que cada máquina venga provista de unas instrucciones que especifiquen las pruebas y controles a que se ha de someter periódicamente. En caso de no ser así, se pueden seguir las normas DIN o Salmon, donde el control se reduce a dos tipos de operaciones: pruebas prácticas funcionales y verificaciones geométricas. 5 Como pruebas prácticas se realizará el mecanizado de superficies planas con fresa frontal, fresado en escuadra y fresado paralelo. Cada prueba admite un error máximo que no debe ser rebasado, por el ejemplo el error máximo de planitud es de 0.01 mm. Las verificaciones geométricas dependerán del tipo de husillo, teniendo: Para fresadoras horizontales, se verificará entre otros: El paralelismo del husillo de trabajo con respecto a la máquina. El paralelismo de la guía del contrasoporte y el eje del husillo de la fresadora. La alineación del contracojinete con el husillo…etc. Para fresadoras verticales, se usa como muy importante, la comprobación de la perpendicularidad del husillo con respecto a la mesa. 8. DIVISIÓN CIRCULAR Y LINEAL Los aparatos divisores son un complemento imprescindible de las fresadoras y otras mh. Se utilizan para la fabricación de piezas en las que hay que realizar trabajos de fresado según determinadas divisiones como pueden ser ruedas dentadas, cuadrados y hexágonos, árboles de chavetas múltiples, fresas, escariadores...etc. Los aparatos divisores se emplean también en operaciones de fresado helicoidal y la construcción de levas. Dependiendo de la forma en la que fragmenten las secciones de las piezas distinguiremos entre división circular y división lineal. 8.1 División circular Aquí el objetivo es hacer girar la pieza sobre su eje tantas veces como divisiones se quieran realizar. En estos trabajos cabe distinguir la división sencilla o directa, la división indirecta y la división de compensación o división diferencial . En la división directa o sencilla, cada giro experimentado por el disco divisor provocará un mismo giro sobre la pieza. Se usan como platos discos con ranuras o más frecuentemente discos con perforaciones concéntricas para aumentar el poder divisor. La división indirecta es la más usual pues permite mayor precisión en las divisiones. Se suele realizar mediante el cabezal universal en el cual el husillo es accionado a través de un tornillo sin fin y una rueda helicoidal. Para poder realizar los giros necesarios se utilizarán discos con diferente número de perforaciones. La división diferencial constituye una ampliación del procedimiento indirecto de división. Se emplea en lo casos en que no es posible la división indirecta por no existir en ninguno de los discos los agujeros, las circunferencias de agujeros necesarias 8.2 División Lineal Los procedimientos aquí son muy similares si bien la diferencia radica en que mediante el giro del plato divisor no se produce la rotación de la pieza sino que se transforma su movimiento a un desplazamiento de la mesa. Se utiliza por tanto para realizar fresados equidistantes a lo largo de una misma dirección de la pieza como cremalleras, reglas graduadas…etc. 6