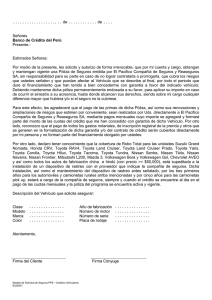

FACULTAD DE INGENIERÍA Y ARQUITECTURA ESCUELA PROFESIONAL DE INGENIERÍA MECÁNICA ELÉCTRICA “Realizar un plan de mantenimiento de una flota de camionetas marca Toyota HILUX 4x4 C/S 2GD que transportan personal” AUTOR (ES): Elorreaga Mondragón, Anderson Martín (orcid.org/0000-0003-1040-0975) Julcamoro Vásquez, Nilz Alexander (orcid.org/0000-0003-3939-1769) Sánchez Pacheco, Erick Manuel (orcid.org/0000-0002-2924-4477) Silva Briones, Edward Isidro (orcid.org/0000-0002-5123-7898) Ucañán Sánchez, Álvaro Benjamín (orcid.org/ 0000-0002-7077-5464) Villar Cisneros, Jesús Enrique (orcid.org/0000-0002-1246-0384) ASESOR: Mg. Oscar Elmer Marrufo Tongo LÍNEA DE INVESTIGACIÓN: “Sistemas y planes de mantenimiento” TRUJILLO - PERÚ 2022 ÍNDICE RESUMEN ............................................................................................................. 3 I. INTRODUCCIÓN ............................................................................................ 4 II. ARGUMENTACIÓN ......................................................................................... 7 2.1. Elaborar un plan de mantenimiento preventivo para una flota de camionetas .......................................................................................................... 7 2.2. Elaborar un plan de mantenimiento predictivo para una flota de camionetas ........................................................................................................ 24 2.3. Elaborar un plan de mantenimiento correctivo para una flota de camionetas ........................................................................................................ 30 REFERENCIAS .................................................................................................... 31 ANEXOS .............................................................................................................. 33 2 RESUMEN 3 I. INTRODUCCIÓN Debido a las condiciones en las que se encuentra una camioneta empleada para el transporte del personal en una minería, las camionetas a analizar son de la marca Toyota modelo Hilux, dicha unidad móvil presenta las siguientes fallas más recurrentes, las cuales son: Según la página oficial de Toyota (2020) nos dice que: “varios relatos sobre problemas de Toyota Hilux son en alusión al sistema de alarma y bloqueo de las puertas. En uno de los casos, el propietario informó que después de ser lavada, la camioneta presentó defecto en el aviso de puerta abierta e imposibilitó el bloqueo de las puertas, ya sea por medio del control remoto con alarma, sea por modo físico, con la llave. De esta forma, el panel se enciende e indica la puerta abierta, así como la luz interna. En otros casos, los dueños lograron solucionar el problema en la red autorizada, pero el origen del problema acabó por acarrear otro, aún más grave.” Así como también que:” Otro detalle que es fuente de quejas de Toyota Hilux es el sistema de dirección. Algunos dueños relatan vibración en el volante como si el coche estuviera con holgura, tanto en el sistema hidráulico y en el nuevo, que tiene asistencia eléctrica. En pisos irregulares, parte de los movimientos son reproducidos en la dirección, lo que molesta a quien está dirigiendo.” Para finalizar tenemos que:” Algunos propietarios de la Toyota Hilux 2019 se quejan del ruido excesivo en la suspensión del vehículo, especialmente en los muelles de lámina eje trasero. En un caso, el dueño llevó la pickup dos veces (en revisiones de 20 mil y 30 mil km) para verificación de los ruidos en la suspensión trasera y se dijo que el problema sería solucionado con el cambio de los haces de muelles.”Tomando como antecedente el diseño de un plan de mantenimiento preventivo para el parque automotor y máquinas de la empresa Jarma Ingeniería S.A.S; de acuerdo con Palacios (2019) menciona Se evidencio muchos problemas o dificultades en cuanto la recopilación de información; el capacitar lo empleados es algo fundamental para la empresa y el buen estado de los equipos. por último, el plan de mantenimiento preventivo le permitió a la empresa reducir 4 gastos y paradas de equipos, aportando al mejoramiento continuo del área de mantenimiento de Jarma Ingeniería S.A.S. Por otro lado, dentro de la propuesta de diseño de un plan de mantenimiento preventivo y predictivo en el taller de agencia de Autos Teziutlán S.A. de C.V realizado por Parra (2020) señala que la empresa concesionaria de Volkswagen “Autos Teziutlán” es una agencia dedicada a la venta de autos nuevos y seminuevos, así como también ofrece los servicios de mantenimiento, reparaciones y garantías, para poder realizar estos servicios cuenta en la parte trasera de sus instalaciones con un taller mecánico donde labora el personal preparado para realizar dichas actividades. En este taller se encuentran herramientas, máquinas y zonas designadas para realizar las actividades correspondientes, estas zonas mencionadas se encuentran en unas condiciones poco favorables para la empresa ya que las líneas que delimitan el área de trabajo son poco visibles, el suelo se encuentra cubierto de sustancias (agua, aceite, líquido refrigerante entre otros) la mayor parte del tiempo de trabajo, por lo que en ocasiones es necesario que el personal camine con gran precaución al pasar por ahí, además de que el suelo del área de trabajo está dañado y tiene algunos agujeros los cuales podrían provocar alguna caída. Por otro lado, las herramientas se encuentran en una bandeja móvil (con ruedas) y se mantienen sin clasificarse e incluso en repetidas veces el técnico pierde un tiempo considerable buscándolas, limpiándolas o solicitando otra nueva al jefe de taller debido a que llegan a romperse por la falta de mantenimiento. Con respecto a los residuos (líquidos, aceites etc.) no se tiene un contenedor que sea efectivo para evitar el gran derrame que se ocasiona al desconectar las mangueras del auto. Con todos estos factores se tiene como consecuencia que los servicios al cliente demoran bastante, suelen ser poco eficientes y en ocasiones se pospone la entrega hasta el día siguiente. Una de las universidades que también emergió en el mundo del mantenimiento realizando sus respectivas investigaciones, es la Universidad Peruana De Ciencias Aplicadas, investigación dirigida al mantenimiento preventivo, en donde nos expresan las diferentes maneras de lograrlo, llevarlo a cabo como idea de negocio, entre otras. Una investigación que sin duda puede servir de base para 5 otras, para trabajos posteriores o para colmar de conocimientos sobre el mantenimiento y cómo podemos desarrollarla. (Cutipa et. al, 2018) La Universidad San Ignacio De Loyola es otra más de las que también decidió realizar una investigación acerca del mantenimiento preventivo en la ciudad de lima, una de las ciudades más caóticas del Perú, en dicha investigación profundizan acerca de este tema, pero adicionalmente la proponen como un sistema de negocio, lo fundamental es que mediante diversas estrategias logran plantear diferentes acciones de mantenimiento, información importante para muchas personas que quieran conocer más acerca del tema. (Solano et. al, 2019) Objetivo general: - Realizar un plan de mantenimiento de una flota de camionetas marca Toyota HILUX 4x4 C/S 2GD que transportan personal. Objetivos específicos: - Elaborar un plan de mantenimiento preventivo para una flota de camionetas. - Realizar un plan de mantenimiento predictivo para una flota de camionetas. - Ejecutar un plan de mantenimiento correctivo para una flota de camionetas. 6 II. ARGUMENTACIÓN 2.1. Elaborar un plan de mantenimiento preventivo para una flota de camionetas En primer lugar, debemos de tener en claro en qué consisten un mantenimiento preventivo, por lo que, de manera general, decimos que es el que mantiene el equipo en buen estado de funcionamiento, con el conjunto de actividades que se realizan en puntos específicos para prever futuras fallas. Pero para poder sintetizar mejor esta idea Navarro (1997) nos indica que: “El mantenimiento preventivo tiene por misión conocer el estado actual, por sistema, de todos los equipos y programar así el mantenimiento correctivo en el momento más oportuno”. Pues, el mantenimiento preventivo, también se llama mantenimiento programado, mantenimiento proactivo o mantenimiento basado en el tiempo mientras trabaja con datos del fabricante o con estadísticas sobre los errores más comunes, como equipo, el término "planeado". Además, el mantenimiento preventivo genera un conjunto de planes que se deben seguir llevarse a cabo en fechas preestablecidas, ya que estos planes son muy completos porque todos los materiales, herramientas y equipos se enumeran allí en detalle, también se detallan los repuestos a utilizar en este mantenimiento personal técnico y personal de reparación. Organización Para realizar una correcta organización de nuestro mantenimiento es necesario analizar a lo que nos enfrentamos, desde esa perspectiva establecer actividades que hagan frente a esta serie de inconvenientes. Propymes (2014), establece que la organización de un plan de mantenimiento de un equipo debe basarse o enfocarse en 4 ejes: Maximizar: La disponibilidad de los equipos para la producción. Optimizar: La funcionalidad de los equipos. Minimizar: Las intervenciones correctivas. Controlar: La reducción de la vida útil de los equipos. 7 Costos de mantenimiento Otro punto que tomamos en consideración en el mantenimiento es su control de costos, entre los principales objetivos del mantenimiento está la rentabilidad de la empresa, por lo tanto, el mantenimiento debe estar encaminado a lograr la mayor rentabilidad posible. Como se mencionó anteriormente, se debe lograr un equilibrio entre el costo de la falta de mantenimiento y el costo del mantenimiento excesivo o innecesario. (Propymes, 2014) En el siguiente gráfico se detallan los costos en que se incurre al realizar el mantenimiento en una empresa, y también se muestran los costos que implica la falta de mantenimiento: Figura 01. Costes de mantenimiento. Fuente: PROPYMES. Programa: Gestión del mantenimiento, 2014. 8 Etapas de desarrollo del programa de mantenimiento Entonces, para llevar a cabo este plan de mantenimiento, se puede lograr siguiendo cinco fases de acuerdo con Allali (2016) siendo las siguientes: DESCRIPCIÓN FASES Fase 01 Inventario de equipos. Fase 02 Elaboración de la ficha técnica de cada equipo. Fase 03 Fase 04 Fase 05 Estudio de necesidades técnicas de los equipos y distribución de las tareas. Planificación de las actividades para un año. Elaboración del inventario de repuestos y consumibles en el almacén. Tabla 01. Fases para el desarrollo del programa de mantenimiento. Fuente: ALLALI, Hamid. Propuesta de un plan de mantenimiento para la flota vehicular Megalog, 2016. Desarrollo del programa de mantenimiento preventivo Fase 01: Inventario de equipo. El inventario permite identificar los bienes de una empresa, en este caso se enumeran las camionetas y se identifican según su placa o código alterno, que trabajan 16 h al día para el transporte del personal en una mina: Cantidad Marca Modelo Código 01 Toyota HILUX 4x4 C/S 2GD CT-01 Hrs de uso Día Noche 8h 8h 9 HILUX 4x4 C/S 2GD CT-02 8h 8h Toyota HILUX 4x4 C/S 2GD CT-03 8h 8h 04 Toyota HILUX 4x4 C/S 2GD CT-04 8h 8h 05 Toyota HILUX 4x4 C/S 2GD CT-05 8h 8h 06 Toyota HILUX 4x4 C/S 2GD CT-06 8h 8h 07 Toyota HILUX 4x4 C/S 2GD CT-07 8h 8h 08 Toyota HILUX 4x4 C/S 2GD CT-08 8h 8h 09 Toyota HILUX 4x4 C/S 2GD CT-09 8h 8h 10 Toyota HILUX 4x4 C/S 2GD CT-10 8h 8h 02 Toyota 03 Tabla 02. Inventario de equipo. Fuente: Elaboración propia. Fase 02: Elaboración de la ficha técnica de cada equipo. La ficha técnica es un documento en el que se nos muestran todas las características principales de un objeto, en este caso de una camioneta Toyota HILUX 4x4 C/S 2GD; esta ficha técnica nos la brinda el fabricante y varía según la versión del modelo del vehículo. (Anexos 1 y 2) Fase 03: Estudio de necesidades técnicas de los equipos y distribución de las tareas. Utilización de las unidades: En consecuencia, al reducido número de unidades y al gran alcance geográfico de las tareas realizadas, casi todas las unidades trabajan 16 horas diarias, excepto en caso de emergencia los domingos; en el 10 siguiente cuadro se detalla el uso de estas unidades y una estimación de sus necesidades de disponibilidad. NECESIDAD DE DISPONIBILIDAD DE LAS UNIDADES DE LA FLOTA VEHICULAR Categoría de Actividades de Unidad vehicular utilización Vehículo Transporte de personas, Vehículo ligero - Pick up equipos, herramientas y Camioneta Toyota repuestos Tabla 03. La forma en la que se utilizan las unidades y la estimación de su necesidad de disponibilidad. Fuente: Elaboración propia. Personal técnico de mantenimiento: Dentro de una empresa en la cual se tiene una flota de 10 camionetas Pick up se encuentran las áreas respectivas de mantenimiento, las cuales tiene el fin de la de mantener en óptimas condiciones, reparar e inspeccionar un activo, dependiendo de las necesidades de mantenimiento se tiene el personal técnico calificado. Tipo que conoce mejor el N° funcionamiento Cargo VL VP MQ TODOS 1 Gerente de mantenimiento X 2 Mecánico X 3 Ayudante mecánico Tabla 04. Personal técnico de mantenimiento de la flota vehicular. Fuente: Elaboración propia. 11 Fase 04: Planificación de las actividades para un año. En primer lugar, debemos de identificar las características de la ejecución del plan de mantenimiento preventivo: TIPOS DE MANTENIMIENTO QUE SE EJECUTAN EN LA FLOTA Características de la ejecución Tipo de mantenimiento Actividades de lubricación, engrase y limpieza realizadas por el mecánico y su ayudante de la flota. Mantenimiento preventivo Se realiza de acuerdo con kilometraje/horas y por advertencia de conductores/operadores. Se realiza en el lugar de trabajo o en el taller en caso cuente la empresa. Tabla 05. Tipos de mantenimiento ejecutado en la flota vehicular. Fuente: Elaboración propia. Allali (2016), muestra un plan guía, que consta de una serie de actividades diarias que deben ser ejecutadas por el conductor de la camioneta, se maneja a través de un formato de auto-mantenimiento, de esta manera se le responsabiliza al conductor, sobre una serie de controles, inspecciones y pequeñas actividades diarias antes o pre-servicio, la finalidad de este formato es descubrir los fallos tempranos que a veces pasa desapercibido. (p. 45). 12 PROGRAMA DE AUTOMANTENIMIENTO R=REALIZADO NO=No REALIZADO Semana: Código del vehículo: Conductor/operador: Actividades B=BIEN/NORMAL X=NECESITA REVISIÓN L M MI J V S D Limpieza y lavado de la unidad GO (según necesidad) Nivel del líquido refrigerante Nivel de agua en el sistema limpiaparabrisas Nivel de líquido de frenos Nivel de líquido del embrague Nivel del aceite hidráulico de la dirección Fugas del lubricante de motor Fugas en el sistema de dirección Fugas en el sistema de frenos Fugas en el sistema de transmisión Fugas en el sistema de combustible Fugas en los sistemas de refrigeración y calefacción Estado de carga de la batería (mediante indicadores) Luces interiores Luces exteriores Estabilidad del motor Temperatura de funcionamiento motor Presión neumáticos Golpes y cortes en los neumáticos Estado de la banda de rodadura de los neumáticos 13 Sonidos extraños OBSERVACIONES: Tabla 06. Programa de auto-mantenimiento para vehículos. Fuente: ALLALI, Hamid. Propuesta de un plan de mantenimiento para la flota vehicular Megalog, 2016. El programa de mantenimiento para camionetas pick up es el conjunto de intervenciones u operaciones preventivas que se realizan en los diversos sistemas con los que cuenta la camioneta. Este plan de mantenimiento tiene el objetivo de cumplir con la disponibilidad y fiabilidad del activo. 14 Tabla 07. Programa de mantenimiento para vehículo ligeros. Fuente: ALLALI, Hamid. Propuesta de un plan de mantenimiento para la flota vehicular Megalog, 2016. 15 Fase 05: Elaboración del inventario de repuestos y consumibles en el almacén. Orden de trabajo para la flota de camionetas Según Gómez (2021), menciona que estos documentos los completa el mecánico que recibe el vehículo en el taller de reparación, quien es responsable de las operaciones que se realizan en la máquina para repararla o darle mantenimiento, según el tipo de vehículo. En este documento se detallan las actividades para las que se atiende el vehículo y los materiales utilizados, de manera que el personal responsable del almacén pueda contabilizar el slot existente dentro del taller. En la parte superior se encuentra un consecutivo de orden de servicio que servirá para hacer un mejor control y seguimiento en el taller, en este formato se incluye la información del destinatario, la ubicación y hora del vehículo, la información del conductor y los datos del vehículo, acordamos los procedimientos de mantenimiento por los que pasará el vehículo y realizamos una revisión de algunos accesorios, implementos y herramientas, además, la inspección de la carrocería para indicar en un diagrama en donde se encuentran rayones, golpes o abolladuras: 16 Figura 02. Orden de trabajo para una flota de camionetas marca Toyota Hilux 4x4 C/S 2GD. Fuente: Elaboración propia. 17 Dependiendo de la situación donde se encontró el vehículo, intervienen diferentes personas, especializadas en diferentes partes del vehículo, por lo tanto, el documento incluía una sección con los mecánicos involucrados en el mantenimiento y las veces que realizaron el trabajo necesario. Para realizar este mantenimiento se debe contar con la firma del jefe de taller, a quien se le debe informar sobre los procedimientos realizados y los materiales utilizados, y así dar la orden de proceder al mantenimiento correspondiente. Costos del mantenimiento preventivo De manera general elaborar el presupuesto de mantenimiento preventivo es realizar una estimación, de cada una de las partidas, personal, material, otros costos y contratos externos: Como se indicó anteriormente presupuesto de mantenimiento tiene 4 partidas principales: Personal. Material. Otros costos. Contratos externos. De manera situacional al realizar el presupuesto del mantenimiento de una flota de camionetas marca Toyota HILUX 4x4, se debe tener en consideración que el mantenimiento preventivo se realiza internamente en su totalidad, por ende, las partidas serán: 75% de costos: Personal. Materiales, repuestos y consumibles. 18 25% de costos: Otros costes (transporte, software, medios técnicos, reposición de herramientas, etc.). 0% de costos: Contratos externos. Si el mantenimiento se externaliza completamente las partidas serán: 0%: Personal Materiales (repuestos y consumibles). 0%: Otros costes (transporte, software, medios técnicos, reposición de herramientas, etc.). 100%: Contratos externos. Lo convencional es que existan empresas que cuenten con un mantenimiento interno, pero además requiere servicios o contratos externos, en caso se necesite un mantenimiento correctivo. Para realizar el presupuesto de toda la flota se tomó en cuenta que el mantenimiento preventivo se realiza en su totalidad dentro de las instalaciones. se debe de tener en cuenta los costos de funcionamientos y el cálculo de costes de mantenimiento: 19 Costos de funcionamientos: Mano de obra interna: Cargo Sueldo Mensual Suelo anual Mecánico S/2 800 S/33 600 Mecánico ayudante S/1 500 S/18 00 Total S/4 300 S/51 600 Tabla 08. Costos de mano de obra. Fuente: Elaboración propia. Repuestos o materiales en un año: Código Descripción Cantidad Precios unitario (s/.) Precio total (s/.) R1 Tanque de aceite LIQUI MOLY 0w20 cilindro 100 gal 150 15 000 R2 Filtro de aceite BOSCH 50 unidades 25 1 250 R3 Pastilla de freno 10 unidades 100 1 000 R4 Liquido de freno VISTONY 10 gal 44 440 R5 Liquido refrigerante PRESTONE 10 gal 28 280 R6 Filtro de combustible RIDEX 50 unidades 15 750 R7 Filtro de aire RIDEX 50 unidades 30 1 500 20 Total 20 220 Tabla 09. Costos de repuestos. Fuente: Elaboración propia. Cálculo de costes de mantenimiento: Considerando que son camionetas que cumplen el mismo régimen laboral de 16 hrs. diarias, además de que son el mismo modelo realizan un recorrido diario de 100 Km/día, por lo tanto, en un año cada camioneta realiza 36 500 Km. Gama de trabajo en hrs. 800 hrs 1 600 hrs Código de equipo CT-XX CT-XX Código de repuesto Costo de repuesto R1 S/300 R2 S/25 R3 - R4 - R5 - R6 S/15 R7 S/30 R1 S/300 R2 S/25 R3 - R4 - R5 - Mano de obra Coste total S/100 S/4 700 S/100 S/4 700 21 3 200 hrs 4 800 hrs 5 900 hrs CT-XX CT-XX CT-XX R6 S/15 R7 S/30 R1 S/300 R2 S/25 R3 S/100 R4 - R5 - R6 S/15 R7 S/30 R1 S/300 R2 S/25 R3 - R4 S/44 R5 S/28 R6 S/15 R7 S/30 R1 S/300 R2 S/25 R3 - R4 - R5 - S/100 S/5 700 S/100 S/5 420 S/100 S/4 700 22 R6 S/15 R7 S/30 COSTO TOTAL S/ 25 220 Tabla 10. Costo total del mantenimiento. Fuente: Elaboración propia. Cálculo de lucro cesante por pérdida de producción debido a fallas: Para determinar el MTBF: Suponiendo que, cada camioneta a traviesa por tres fallos, que requieran de un mantenimiento correctivo, los sucesos de estos fallos son los siguientes: el primero se da en las 1 300 hrs de trabajo, después de 2 600 hrs ocurre el segundo y el último luego de 1 500 hrs: 𝑀𝑇𝐵𝐹 = 𝑆𝑢𝑚𝑎 𝑑𝑒 ℎ𝑜𝑟𝑎𝑠 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 𝑒𝑛 𝑏𝑢𝑒𝑛 𝑒𝑠𝑡𝑎𝑑𝑜 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑎𝑣𝑒𝑟í𝑎𝑠 𝑝𝑎𝑟𝑎 𝑒𝑙 𝑚𝑎𝑛𝑡𝑒𝑛𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑐𝑜𝑟𝑟𝑒𝑐𝑡𝑖𝑣𝑜 𝑀𝑇𝐵𝐹 = 1 300 + 2 600 + 1 500 = 1 800 ℎ𝑟𝑠. 3 Para determinar el MTTR: Al realizarse los tres fallos a cada camioneta, se supone la siguiente duración de cada fallo: Fallo 1: 5 hrs. Fallo 2: 7 hrs. Fallo 3: 9 hrs. 𝑀𝑇𝑇𝑅 = 𝑆𝑢𝑚𝑎 𝑑𝑒 𝑙𝑜𝑠 𝑡𝑖𝑒𝑚𝑝𝑜𝑠 𝑑𝑒 𝑟𝑒𝑝𝑎𝑟𝑎𝑐𝑖ó𝑛 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑖𝑛𝑡𝑒𝑟𝑣𝑒𝑛𝑐𝑖𝑜𝑛𝑒𝑠 𝑟𝑒𝑎𝑙𝑖𝑧𝑎𝑑𝑎𝑠 23 𝑀𝑇𝑇𝑅 = 5+7+9 = 7 ℎ𝑟𝑠. 3 Número de paradas y periodos de operación: Tiempo calendario TC: 16 hrs x 365 días = 5840 h/periodo. Tiempo de mantenimiento preventivo TPM: 10 días/periodo * 8 hrs = 80 h/periodo. Tiempo neto de producción TNP: 5840 – 80 = 5760 h/periodo. 𝑁= 𝑇𝑁𝑃 5 760 ℎ/𝑝𝑒𝑟𝑖𝑜𝑑𝑜 = = 3.19 𝑣𝑒𝑐𝑒𝑠/𝑝𝑒𝑟𝑖𝑜𝑑𝑜 𝑀𝑇𝑇𝐹 + 𝑀𝑇𝑇𝑅 (1 800 + 7)ℎ/𝑣𝑒𝑧 Tiempo total de parada de producción, debido a fallas: Tiempo perdido de producción en el periodo: 𝑁 ∗ 𝑀𝑇𝑇𝑅 𝑇𝑃 = 3.19 veces/periodo ∗ 7 hrs/vez = 22.33 h/periodo Para lucro cesante: Para determinar el lucro cesante en este periodo, siendo su utilidad de 40%: LC = TP ∗ 40% LC = 22.33 h/periodo ∗ 0.4 ∗ 10 = 80.932 NS/periodo Costo de mantenimiento preventivo: 𝑪𝑻𝑴𝑷 = 𝑪𝑴𝑶𝑰 + 𝑪𝑴𝑶𝑬 + 𝑪𝑴𝑰 + 𝑪𝑳𝑪 Donde: CTMP: Costo total de mantenimiento preventivo. CMOI: Costo de mano de obra interna. CMOE: Costo de mano de obra externa. CMI: Costo de materiales e insumos. 24 CLC: Costo por lucro cesante, por parada de producción, debido a falla del activo. Por lo tanto: 𝑪𝑻𝑴𝑷 = 𝟓𝟏 𝟔𝟎𝟎 + 𝟐𝟓 𝟐𝟐𝟎 + 𝟎 + 80.932 𝑪𝑻𝑴𝑷 = 𝑺/𝟕𝟔 𝟗𝟎𝟎. 𝟗𝟑𝟐 = $19 705.78 2.2. Realizar un plan de mantenimiento predictivo para una flota de camionetas Consiste en efectuar una serie de mediciones o ensayos no destructivos con equipos sofisticados a todas aquellas partes de la maquinaria susceptibles de deterioro, pudiendo con ello anticiparse a la falla catastrófica. La mayoría de estas mediciones se efectúan con el equipo en marcha y sin interrumpir la producción. Debido a que cada día la producción cada día es mayor, se implementa un tipo de mantenimiento en el cual no se vea afectada de ningún modo la producción, es por esto que se establece una nueva manera de desarrollar el mantenimiento en las industrias y es el mantenimiento predictivo, el cual sin invadir la maquinaria que se está evaluando, prevé el fallo de la maquinaria, mediante el seguimiento del funcionamiento de la maquinaria, cuando se presenta algún tipo de cambio o variación en dicha máquina se entra a evaluar con el fin de evitar el fallo, basado en las condiciones de los equipos. (Sánchez, 2017) Fases para realizar el mantenimiento predictivo a la flota de camionetas: De acuerdo Vidal (2021) nos da a conocer estas fases para un correcto mantenimiento predictivo para las camionetas: 1. Monitorización del funcionamiento de la máquina: En esta primera etapa, la parte central consiste en disponer de datos digitalizados del estado de la maquinaria, y que tal lectura se realice automática y permanentemente, es decir, sin la intervención humana. 25 2. Modelización del proceso y mantenimiento dirigido: Cuando ya se tiene el control sobre la lectura de los parámetros relevantes de los equipos y procesos, da comienzo una etapa consistente en generar un modelo basado en datos históricos, donde podrá verse qué trayectorias de comportamiento se han ido siguiendo, y bajo qué circunstancias. En este punto se diseñan algoritmos que relacionen los parámetros entre sí, de cara a detectar patrones que se repitan o que se den siempre bajo las mismas condiciones del entorno, o frente a la influencia cruzada que tengan entre ellos. A medida que se dispongan de más datos históricos, el aprendizaje del sistema será más completo, y permitirá extraer conclusiones más precisas. Por consiguiente, en este punto se puede empezar a diseñar un modelo de comportamiento normal del equipamiento, es decir, cómo se supone que debe responder el conjunto bajo condiciones habituales de entorno: una vez que se ha asumido este patrón, será posible priorizar el mantenimiento predictivo sobre aquellas áreas que presenten una mayor desviación sobre la curva normal de funcionamiento (mantenimiento preventivo dirigido). 3. Modelización de escenarios límite: Se entiende por escenarios límite a aquellos entornos operativos bajo cuyas condiciones será más probable que la maquinaria presente fallos y no pueda seguir funcionando: con esta definición, se consigue cerrar el círculo y delimitar los escenarios de operatividad. Una vez más, cuanta más información se recopile de estos escenarios límite, mayores serán las probabilidades de detectar las situaciones en las que la maquinaria dejará de funcionar; por consiguiente, se podrá trazar un modelo funcional con una mayor precisión. 4. Mantenimiento predictivo: Una vez que se llegue a esta etapa, se tendrá una visión mucho más certera de las labores de mantenimiento que será necesario 26 desplegar en según qué máquinas, ya que habremos sido capaces de afinar la probabilidad con la que un equipo no funcionará, y en qué condiciones dará el fallo. De este modo, será posible priorizar las actuaciones verdaderamente necesarias o críticas sobre las accesorias o de menor urgencia. 5. Seguimiento continuo: La quinta etapa del mantenimiento predictivo consiste, simplemente, en asumir su carácter cíclico y llevar a cabo un seguimiento para seguir mejorando los sistemas de recopilación de datos y predicción de modelos de comportamiento. Solo gracias a esta retroalimentación, los sistemas de mantenimiento predictivo consiguen aprender sobre la marcha y ser más precisos a la hora de identificar patrones. Mantenimiento predictivo de una flota de camionetas marca Toyota HILUX 4x4 C/S 2GD que transportan personal. Este tipo de mantenimiento predictivo consiste en una serie de acciones técnicas con el objetivo de hallar posibles fallas, que nos evitara los paros de emergencia y tiempos muertos. La monitorización del estado de la camioneta hará que sus herramientas estén con un funcionamiento optimo y aumenten la durabilidad de la maquinaria. Por eso es necesario una O.T para realizar las siguientes Técnicas de inspección al mantenimiento predictivo como Análisis de aceite de lubricante, Análisis en motores eléctricos, AMR (PV). 27 FICHA DE ESPECIFICACIONES TÉCNICAS DE LA FLOTA DE CAMIONETAS DATOS DE LA CAMIONETA MARCA Toyota - Hilux MODELO 4x4 C/S 2GD CLASE Camioneta CARROCERÍA Doble Cabina COLOR Negro titan CILINDRAJE 2694 N° OCUPANTES 5 COMBUSTIBLE Gasolina PESO/TONELAD 2870 PUERTAS 4 A IDENTIFICACIÓN Y REGISTRO LEGAL AUTOMOTRIZ CÓDIGO DE PLACA CT-01 N°MOTOR 2GD-FTV N°CHASIS 9GATJ586X8B01128B INFORMACIÓN MECÁNICA ESTADO Bueno CÓD.NEUMÁTICOS 225/70R17C GENERAL TIPO Mecánica POTENCIA (HP) 147.5 TRANSMISIÓN N°EJES 2 TORQUE (KG/M) 40.7 Hidráulica N°RUEDAS 4 DIRECCIÓN DIMENSIÓN LARGO=5.335mm ANCHO=1,815mm FOTO ALTO=1,795mm Tabla 11. Ficha de especificaciones técnicas de la flota de camionetas. Fuente: Elaboración propia. 28 PROGRAMA DE MANTENIMIENTO PREDICTIVO TOYOTA HILUX - PACA OEO150 Y OCM198 OPERACIONES Lubricante de Motor Aceite y filtro de Aceite de motor Refrigerante de motor Aceite de la transmisión hidráulica Aceite de ejes Sistema de A/C y calefacción Batería Conexiones del sistema de A/C Conexiones de combustible Correas Transmisoras Calibración de válvulas Filtro de acondicionador de aire Fluidos de dirección de potencia Fluidos de diferenciales Fluidos de transmisión Manual Fluidos de transmisión automática Fluidos de transferencia (4x4) KMX1000 10 20 30 40 Análisis de aceite lubricante X X X X X X X X X X X X X X X X X X X X X X X INSPECCIÓN X X X X X X X X X X X X X X X X X X X 50 60 70 80 90 100 X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X Tabla 12. Programa de mantenimiento predictivo. Fuente: Elaboración propia. Tabla 13. Costos de mantenimiento predictivo. Fuente: Elaboración propia. 29 2.3. Ejecutar un plan de mantenimiento correctivo para una flota de camionetas xx 30 REFERENCIAS ALLALI, Hamid. Propuesta de un plan de mantenimiento para la flota vehicular Megalog. Tesis (Máster en ingeniería del mantenimiento). España: Universidad Politécnica de Valencia. 2016. 110 pp. BLOGDECOCHES. Toyota Hilux, Problemas y Fallas encontradas por usuarios. [en línea][fecha de consulta: 16 de septiembre del 2022]. Disponible en: https://www.blogdecoches.net/toyota/toyota-hilux-2018-problemas-y-fallas.html CUTIPA CUTIPA, E., MERA MEJÍA, M. E., PIMENTEL ZUMARÁN, M. R., & VARILLAS CARRASCO, A. G. Servicio de mantenimiento preventivo de vehículos por plataforma digital: “Car Xpress.” Universidad Peruana de Ciencias Aplicadas (UPC). Universidad Peruana de Ciencias Aplicadas (UPC), Lima, Perú [en línea]. [Fecha de publicación: 2018]. [Fecha de consulta: 10 de septiembre de 2022]. Disponible en: http://hdl.handle.net/10757/624694 GÓMEZ VECA, Jorge Luis. Plan de mantenimiento preventivo para la flota vehicular de la empresa Transportes Sotrance S.A.S. Santiago de Cali: Universidad Autónoma de Occidente, 2021 [en línea]. [Fecha de consulta: 20 de octubre del 2022]. Disponible en: https://red.uao.edu.co/bitstream/handle/10614/13306/T09949_Plan%20de%20ma ntenimiento%20preventivo%20para%20la%20flota%20vehicular%20de%20la%20 empresa%20Transportes%20Sotrance%20S.A.S.pdf?sequence=4&isAllowed=y SÁNCHEZ, Ana. Técnicas de mantenimiento predictivo. Universidad Católica de Colombia [En línea] 2017. [Fecha de consulta: 18 de octubre 2022]. Disponible en: https://repository.ucatolica.edu.co/handle/10983/15585 SOLANO PORRAS, A., MENDOZA VILLAFANI, F. y LAU CARHUATANTA, J. Plan de negocios para implementar un servicio de mantenimiento preventivo vehicular express en lima metropolitana (USIL). Universidad San Ignacio De Loyola, Lima, Perú [en línea]. [Fecha de publicación: 2019]. [Fecha de consulta: 10 de septiembre de 2022]. Disponible en: https://repositorio.usil.edu.pe/server/api/core/bitstreams/91cbd4b0-092d-443685fc-55a4b8ed1f52/content 31 TOYOTA PERÚ S.A. Toyota Hilux [en línea]. [Fecha de consulta: 12 de septiembre del 2022]. Disponible en: file:///C:/Users/USUARIO/Downloads/Hilux_Catalogo.pdf NAVARRO ELOLA, Luis; PASTOR TEJEDOR, Ana y MUGABURU LACABRERA, Jaime. Gestión integral de mantenimiento. Barcelona: Marcombo, 1997. [en línea]. [Fecha de consulta: 12 de septiembre del 2022]. Disponible en https://dialnet.unirioja.es/servlet/libro?codigo=207846 PALACIOS, Cristian. DISEÑO DE UN PLAN DE MANTENIMIENTO PREVENTIVO PARA EL PARQUE AUTOMOTOR Y MAQUINAS DE LA EMPRESA JARMA INGENIERIA S.A.S. [en línea]. 8 de febrero de 2019. [Fecha de consulta: 12 de septiembre de 2022]. Disponible en: http://repositorio.ufpso.edu.co/handle/123456789/2459 PARRA, Brandon. Propuesta de Diseño de un Plan de Mantenimiento Preventivo y Predictivo en Taller de Agencia de Autos Teziutlán S.A de C.V. [en línea]. 30 de junio de 2020. [Fecha de consulta: 12 de septiembre de 2022]. Disponible en: https://rinacional.tecnm.mx/jspui/handle/TecNM/3401 PROPYMES. Programa: Gestión del mantenimiento [en línea]. [Fecha de publicación: 2014]. [Fecha de consulta: 10 de septiembre de 2022]. Disponible en: https://cecma.com.ar/wp-content/uploads/2019/04/modulo-i-la-organizacion-demantenimiento-vinculo-hombre-maquina-v2.pdf VIDAL, Francisco. Mantenimiento predictivo: Qué es y pasos para hacerlo correctamente [En Línea]. Diciembre, 2021. Fecha de consulta: 21 de octubre de 2022]. Disponible en https://www.stelorder.com/blog/mantenimiento- predictivo/#Pasos_para_realizar_el_mantenimiento_predictivo 32 ANEXOS Anexo 01. Especificaciones Técnicas. Fuente: TOYOTA PERÚ S.A. Toyota Hilux, 2021. 33 Anexo 02. Especificaciones Técnicas. Fuente: TOYOTA PERÚ S.A. Toyota Hilux, 2021. 34