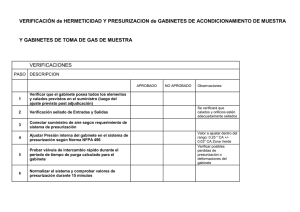

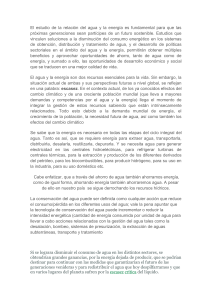

AUTOMATIZACIÓN DE LA ETAPA DE PRESURIZACIÓN DEL SISTEMA DE REFRIGERACIÓN DE AGUA TRATADA EN LA CENTRAL HIDROELÉCTRICA PORCE III DE EMPRESAS PÚBLICAS DE MEDELLÍN AUTOR CARLOS MARIO USUGA OLIVEROS INSTITUCIÓN UNIVERSITARIA PASCUAL BRAVO FACULTAD DE INGENIERIA INGENIERIA MECANICA MEDELLÍN 2021 AUTOMATIZACIÓN DE LA ETAPA DE PRESURIZACIÓN DEL SISTEMA DE REFRIGERACIÓN DE AGUA TRATADA EN LA CENTRAL HIDROELÉCTRICA PORCE III DE EMPRESAS PÚBLICAS DE MEDELLÍN AUTOR CARLOS MARIO USUGA OLIVEROS Práctica realizada en la Central Hidroeléctrica Porce III de Empresas Públicas de Medellín Trabajo de grado para optar al título de Ingeniero Mecánico Asesor Gabriela Estefanía Valencia Galeano Magister en Sostenibilidad INSTITUCIÓN UNIVERSITARIA PASCUAL BRAVO FACULTAD DE INGENIERIA INGENIERIA MECANICA MEDELLÍN 2021 iii Contenido Glosario ................................................................................................................................. 1 Introducción ........................................................................................................................... 2 Descripción de la empresa, área de trabajo y funciones de la práctica ................................. 4 Descripción de la empresa ..................................................................................................... 4 Descripción del área de trabajo ............................................................................................. 5 Funciones asignadas y plan de trabajo concertado con la empresa ....................................... 7 Planteamiento de la propuesta de mejora .............................................................................. 9 Objetivos.............................................................................................................................. 10 Objetivo general .................................................................................................................. 10 Objetivos específicos ........................................................................................................... 10 Metodología ......................................................................................................................... 11 Evaluación del estado actual de la etapa de presurización del agua tratada en el sistema de refrigeración. ....................................................................................................................... 11 Identificación de las variables afectadas y el rango operacional de las mismas. ................ 15 Recopilación de datos en los instrumentos digitales y análogos existentes y hacer la comparación con los parámetros establecidos de diseño. ................................................... 16 Realización de las tomas de muestras en los puntos relacionados con el sistema y los considerados por la propuesta de solución. ......................................................................... 17 iv Estimación los tiempos empleados en la atención de recuperación de la presión al sistema comparado con una operación en modo automático. .......................................................... 19 Registros del tiempo real que tarda cada técnico en la ejecución de las maniobras de presurización........................................................................................................................ 20 Monitoreo del sistema y observar la frecuencia con la cual se presenta la despresurización. ............................................................................................................................................. 20 Evaluación de los tiempos en otras ordenes de trabajo. ...................................................... 20 Validación de los tiempos de respuesta en la atención y recuperación de las pérdidas de presión del agua tratada de los sistemas de refrigeración de las maquinas generadoras de energía. ................................................................................................................................ 21 Estandarización de los parámetros adecuados del sistema tanto en operación como en máquina parada. ................................................................................................................... 21 Localización del punto funcional para realizar la presurización adecuada del sistema. ..... 21 Documentación y actualización de los parámetros con los cambios realizados. ................ 22 Elaboración de la lista de los recursos requerido y promediar el costo............................... 23 Resultados............................................................................................................................ 24 Evaluación del estado actual de la etapa de presurización del agua tratada en el sistema de refrigeración. ....................................................................................................................... 24 Identificación de las variables afectadas y el rango operacional de las mismas. ................ 25 Recopilación de datos en los instrumentos digitales y análogos existentes y hacer la comparación con los parámetros establecidos de diseño. ................................................... 26 v Realizar las tomas de muestras en los puntos relacionados con el sistema y los considerados por la propuesta de solución. ......................................................................... 26 Estimación de los tiempos empleados en la atención de recuperación de la presión al sistema comparado con una operación en modo automático. ............................................. 28 Registros del tiempo real que tarda cada técnico en la ejecución de las maniobras de presurización........................................................................................................................ 28 Monitorear el sistema y observar la frecuencia con la cual se presenta la despresurización. ............................................................................................................................................. 28 Evaluación de los tiempos en otras ordenes de trabajo. ...................................................... 28 Validación de los tiempos de respuesta en la atención y recuperación de las pérdidas de presión del agua tratada de los sistemas de refrigeración de las maquinas generadoras de energía. ................................................................................................................................ 29 Estandarización de los parámetros adecuados del sistema tanto en operación como en máquina parada. ................................................................................................................... 29 Localización del punto funcional para realizar la presurización adecuada del sistema. ..... 29 Criterios operativos. ............................................................................................................ 30 Documentación y actualización de los parámetros con los cambios realizados. ................ 30 Elaboración de la lista de los recursos requerido y promediar el costo............................... 31 Recurso humano .................................................................................................................. 31 Materiales ............................................................................................................................ 31 Herramientas........................................................................................................................ 32 vi Conclusiones........................................................................................................................ 33 Propuesta académica ........................................................................................................... 34 Anexos ................................................................................................................................. 35 Bibliografía .......................................................................................................................... 36 vii Lista de Figuras Figura 1 Edificio Inteligente de Empresas Públicas de Medellín ....................................... 5 Figura 2 Presa de la Central Hidroeléctrica Porce III ......................................................... 6 Figura 3 Piso principal de la Casa de Máquinas subterránea de Porce III .......................... 6 Figura 4 Etapa de presurización del sistema por diseño de fabricación. .......................... 13 Figura 5 Etapa de presurización en modo manual y provisional ...................................... 14 Figura 6 Sala de operación de la casa de máquinas Porce III ........................................... 16 Figura 7 Transductores de parámetros establecidos para las máquinas de Porce III ........ 17 Figura 8 Dispositivo para la igualación de presión del sistema con la red....................... 19 viii Lista de Tablas Tabla 1 Funciones asignada por la empresa para realizar cada semana ............................. 7 Tabla 2 Número de visitas programadas por zona y por mes ............................................. 8 ix Lista de Anexos Anexo A. Nombre del Anexo A ...................................................................................... 35 1 Glosario Cota: Punto de nivel de altura sobre cualquier otro plano y se da en metros sobre el nivel del mar. Parada forzada de maquina: Suspensión inmediata de una máquina en funcionamiento por motivos de fallas. Presa: Es el almacenamiento hídrico sobre el cauce de un rio para acumular energía potencial. SCADA: Herramienta de aplicación informática de modo automático, utilizada en la industria para: controlar, supervisar y almacenar datos a distancia de los procesos. Transductor: Dispositivo electrónico que se encarga de transformar o convertir una señal de energía de entrada en otra diferente de salida. 2 Introducción En el presente trabajo, se expone el desarrollo del proyecto a realizar en la Central Hidroeléctrica Porce III, cuyo enfoque se encuentra direccionado en temáticas asociadas a la generación de energía como un servicio esencial para el bienestar de las personas y la industria, con una alta tendencia de crecimiento y nuevas estrategias para el aumento de las energías renovables, según el documento Energy Colombia “los cambios que están presentando actualmente en este sector, generarán impactos en todas las sociedades” (Energy colombia, 2019). Empresas Públicas de Medellín es una empresa dedicada a la prestación de servicios públicos de alcantarillado y acueducto de agua, transmisión, distribución y comercialización de energía y el servicio de gas natural especialmente en el departamento de Antioquia, requiere de la participación de estudiantes en el proceso de prácticas para que aporten sus conocimientos adquiridos en materia de ingeniería de los proyectos de diseño requeridos. En el proyecto que se presenta a continuación se realiza aportes significativos para mantener la disponibilidad y confiabilidad de las plantas de generación de energía, que permitan hallar estrategias con miras a reducir los tiempos de paradas forzadas de las máquinas en la Central Hidroeléctrica Porce III, en esta planta, “uno de los factores que más afecta la disponibilidad y confiabilidad en el sistema de refrigeración de las maquinas es la etapa de presurización de agua tratada” (Pedro.Hernandes, 2018). El mantenimiento correctivo planificado “es el tipo que se produce cuando se detecta una caída en el rendimiento de un equipo. Por lo tanto, las intervenciones no son de emergencia y pueden ser programadas” (USER, 2020), las máquinas de Porce III pueden generar energía y cumplir con el 3 programa diario de generación, sin embargo, persiste la caída de confiabilidad y la probabilidad de la parada forzada de las máquinas. La Central Hidroeléctrica Porce III al ser la planta con mayor generación de energía hidráulica con la que cuenta Empresas Públicas de Medellín, requiere de estrategias que le permitan el funcionamiento adecuado de los sistemas y reducir los tiempos de paradas forzadas de las máquinas, con el fin de aumentar la disponibilidad y confiabilidad de esta planta y así evitar sanciones por incumplimiento del programa diario de generación. En este trabajo se desarrollará una propuesta basada en la mejora de la metodología de la etapa de presurización del sistema de refrigeración de agua tratada, con el objetivo de automatizar la etapa y disminuir los riesgos de paradas forzadas de las máquinas y así ajustar las condiciones de trabajo conservando los parámetros establecidos y asemejándose al diseño de fabricación. 4 Descripción de la empresa, área de trabajo y funciones de la práctica Descripción de la empresa Empresas Públicas de Medellín es una empresa con una sede principal ubicada en la ciudad de Medellín en la carrera 58 N.42 – 125, presta unos servicios públicos domiciliarios de acuerdo a una responsabilidad social y ambiental, con participación en la cadena de generación, transmisión, distribución y comercialización de energía, en su primera etapa, EPM sólo atendió a los habitantes de Medellín, la ciudad donde inició sus actividades en 1955. Desde entonces ha alcanzado un alto desarrollo que la sitúa a la vanguardia del sector de los servicios públicos en Colombia (Franco, 2018). Los servicios que Empresa Públicas de Medellín suministra a sus usuarios son: Energía eléctrica, gas por red, acueducto y alcantarillado, así mismo, EPM se ha destacado en estos cuatro ámbitos de los servicios públicos y hoy adelanta una serie de proyectos que consolidan su liderazgo. El ámbito que le genera mayor impacto económico es la generación de energía cubriendo el 21,11% en Colombia, con una serie de plantas generadoras donde la Central Hidroeléctrica Porce III es actualmente la planta que le entrega la mayor cantidad de generación de energía eléctrica con la capacidad máxima instalada de 700MW (epm, Nuestros servicios, 2021). En la Figura 1 se puede observar la imagen de la sede principal de Empresas Públicas de Medellín, es una infraestructura ubicada alrededor del centro de la ciudad y conocida con el nombre de edificio inteligente. 5 Figura 1 Edificio Inteligente de Empresas Públicas de Medellín Fuente: https://www.acimedellin.org/landing/edificio-inteligente-de-epm-medellin/ Descripción del área de trabajo La Central Hidroeléctrica Porce III, “ubicada a 147 kilómetros de Medellín, nordeste de Antioquia, en una zona entre los municipios de Amalfi, Anorí, Gómez Plata y Guadalupe, Cuenta con el río Porce como su principal fuente de abastecimiento” (Luis Federico Alvares, 2012), esta central cuenta con una capacidad instalada de generación de energía de700 Megavatios en 4 unidades con 175 Megavatios cada una. El área donde se realiza la mejora cuenta con tres equipos de trabajo; mantenimiento, operación y personal de apoyo, el área de mantenimiento cuenta con tres especialidades, mecánica, eléctrica y electrónica, donde la especialidad mecánica es la implicada en el presente trabajo. 6 En la Figura 2 se puede observar la presa sobre el cauce del rio Porce la cual almacena la energía potencial para abastecer la Central Hidroeléctrica Porce III. Figura 2 Presa de la Central Hidroeléctrica Porce III Fuente: Propia con cámara celular 02/04/2021 En la Figura 3 se puede observar el piso principal de la casa de máquinas subterránea de la central Hidroeléctrica Porce III. Figura 3 Piso principal de la Casa de Máquinas subterránea de Porce III Fuente: Propia con cámara de celular 02/04/2021 7 Funciones asignadas y plan de trabajo concertado con la empresa Las funciones asignadas por Empresas Públicas de Medellín a los técnicos en el área de mantenimiento mecánico en la Central Hidroeléctrica Porce III, se centran en efectuar los trabajos de reparación y mantenimiento a los equipos, maquinaria y herramientas y así, garantizar la operación y funcionamiento de las maquinas generadoras de energía de acuerdo con las técnicas establecidas en los manuales operativos e instrucciones de trabajo seguro. Realizar las respectivas inspecciones periódicas que detectan y localizan posibles fallas o averías en los diferentes sistemas asociados al proceso de generación de energía, los hallazgos encontrados en revisiones deberán ser reportados, programados y ejecutados en mantenimientos preventivos o correctivos de acuerdo a unos criterios técnicos y recomendaciones de los fabricantes (epm, 2021). Tabla 1 Funciones asignada por la empresa para realizar cada semana Actividad Área de trabajo Horas /semana 1 Zona 3 6 2 Zona 4 4 3 Zona 7 6 4 Zona 2 3 Nota: Tabla adaptada de las funciones escritas dentro del contrato de aprendizaje SENA. La información contenida en la tabla 2 permite el análisis de……………………………… 8 Tabla 2 Número de visitas programadas por zona y por mes Meses Zona Febrero Marzo Abril Mayo Zona 1 64 68 58 20 Zona 2 41 21 24 54 Zona 3 51 54 56 41 Zona 4 54 21 24 47 Zona 5 84 54 34 14 Nota: datos recopilados por la Federación Internacional de Asociaciones de Bibliotecarios e Instituciones IFLA www.ifla.org 9 Planteamiento de la propuesta de mejora El sistema de refrigeración con que cuenta las máquinas de la Central Hidroeléctrica Porce III, desde su puesta en servicio está presentando inconsistencia en la etapa de presurización del agua tratada, esta etapa no está cumpliendo con las condiciones de diseño para realizarse de modo automático, la cual está requiriendo de un monitoreo constante de la presión y de unos tiempos de obra labor que no estaban estimados (ING. Bladimir suarez, 2012). Por consiguiente, las condiciones actuales de esta etapa han disminuido la confiabilidad de la planta y ha producido desvíos en los programas de generación de energía, por presentar paradas forzadas de las máquinas, que afecta la disponibilidad de la planta y acarrea sanciones por incumplimiento al programa diario de generación de energía (Manzanares, 2017). Los sistemas de refrigeración en las máquinas de generación de energía eléctrica son los encargados de controlar la temperatura, siendo esta una de las variables más críticas en cualquier proceso industrial, si se produce una pérdida de presión, esta generará una descompensación en la refrigeración, traduciéndose en el aumento de temperatura de todos los sistemas de las máquinas (Sayuri Monserrath Bonilla Novillo, 2018). Con este trabajo de grado se busca agilizar los tiempos de respuesta y eliminar las fallas asociadas y/o accidentes que se puedan presentar en la operación manual de la presurización del agua tratada al sistema de refrigeración, esto impactaría positivamente el funcionamiento, mantenimiento, la vida útil y la confiabilidad de la planta. 10 Objetivos Objetivo general Automatizar la etapa de presurización del sistema de refrigeración de agua tratada en la Central Hidroeléctrica Porce III de Empresa Públicas de Medellín Objetivos específicos Evaluar el estado actual de la etapa de presurización del agua tratada en el sistema de refrigeración. Estimar los tiempos empleados en la atención de recuperación de la presión al sistema comparado con una operación en modo automático. Validar la disminución de los tiempos de respuesta en la atención y recuperación de las pérdidas de presión del agua tratada de los sistemas de refrigeración de las máquinas de generación de energía. 11 Metodología En la posible solución que se plantea en el presente trabajo de grado, se hace una metodología basada en el análisis de funcionamiento del sistema de refrigeración de las máquinas a través del tiempo transcurrido desde la puesta en marcha de la planta hasta la fecha actual y la recopilación de datos existentes. El análisis y los datos recopilados permiten realizar las pruebas pertinentes para concluir una deficiencia del sistema en la etapa de presurización, también permite determinar la lógica de trabajo que cumpla con la función de manera automática. Evaluación del estado actual de la etapa de presurización del agua tratada en el sistema de refrigeración. Para evaluar el estado actual de la etapa de presurización se requiere de datos verídicos, con los datos la información recopilada y las experiencias vividas se pretende identificar la lógica de trabajo adecuada para la presurización, que consiste en la compensación de la presión al sistema de refrigeración de manera automática, preferiblemente conservando las condiciones iniciales del diseño. Las condiciones iniciales de diseño parte de una lógica simple de trabajo, donde la etapa de presurización es automática y se cumple por gravedad, la etapa consta de dos tanques plásticos con una capacidad de 1000litros, instalados en la cota más alta del sistema de refrigeración, donde cada tanque compensa la presión en 2 máquinas y ambos se abastecen de la red de agua tratada para suministros con la que cuenta la planta. 12 La compensación de presión al sistema está instalada sobre la tubería de retorno, en la cota 328 siendo la más alta donde la presión es la mínima y a su vez están instaladas las ventosas por donde se evacua las burbujas de aire que se forman internamente en la tubería por los cambios de temperatura y por ser un circuito cerrado. Considerando que la cota varía desde 302 a 328, con puntos de acción en las diferentes cotas; 302, 308, 311, 316, 328. Intercambiador de calor por placas. Bomba impulsora con control de presión y flujo en la entrada y salida. Cojinete guía de turbina. Cojinete combinado (guía y empuje). Cojinete guía superior. Tiristores. Radiadores del generador. Radiadores del transformador de potencia. Ventosas. En la Figura 4 se puede observar los puntos más relevantes de la etapa de presurización instalado por diseño inicial, en la parte A, los dos tanques plásticos con una capacidad de almacenamiento de 1000litros, los cuales se abastecen de la red de agua tratada para compensar la presión por gravedad al sistema y en la parte B, el punto de compensación en la tubería encontrándose en la cota más alta de la tubería de retorno del sistema. 13 Parte A. Parte B. Figura 4 Etapa de presurización del sistema por diseño de fabricación. Fuente: Propia con cámara de celular 25/04/2021 . 14 En la Figura 5 se puede observar la etapa de presurización actual de modo manual, donde en la parte A, se encuentra un dispositivo provisional con sistema de bombeo y una toma de agua de la red para abastecerse y en la parte B, el punto de compensación sobre la tubería el cual está ubicado en la salida de la bomba de recirculación. Parte A. Parte B. Figura 5 Etapa de presurización en modo manual y provisional Fuente: Propia con cámara de celular 25/04/2021 15 Con el diagnóstico de la criticidad operacional del sistema de refrigeración se llevarán a cabo las siguientes actividades. Identificación de las variables afectadas y el rango operacional de las mismas. Las variables afectadas se identifican por medio de las alarmas de falla, las cuales están programadas en el control electrónico de monitoreo de los sistemas de las máquinas con señales digitales, visualizadas tanto en los equipos como en la sala de operación, el rango de estas variables es el establecido por recomendación del fabricante, permite determinar cuando el sistema está en falla. El monitoreo de variables desde la sala de operación lo realizan los operadores de modo audiovisual por medio de un sistema SCADA, donde por medio de pantallas se revelan los datos en tiempo real y con alarmas sonoras asociadas a las fallas que se pueden presentar, el sistema cuenta con almacenamiento de datos y adicional se registran en formatos establecido como planillas físicas en las cuales se reporta cada hora, estos datos pueden ser tomados directamente de las pantallas del sistema o en campo desde los transductores. En la Figura 6 se puede observar la sala de operación donde son controladas las máquinas, además son monitoreados los sistemas con todas sus variables, quedando registrando la adquisición de datos de modo automático por la SCADA y en modo físico en las planillas correspondientes llenadas por los operadores de turno. 16 Figura 6 Sala de operación de la casa de máquinas Porce III Fuente: Propia con cámara de celular 05/05/2021 Recopilación de datos en los instrumentos digitales y análogos existentes y hacer la comparación con los parámetros establecidos de diseño. Por medio de los instrumentos digitales y análogos de monitoreo se toman los datos y se identifican las variables asociadas al sistema de refrigeración como: temperatura, presión y flujo; de acuerdo a unos parámetros establecidos de diseño, surge la necesidad de modificar el parámetro de la presión para retrasar la falla de presurización del sistema. En la Figura 7 se puede observar los transductores de recopilación de datos situados en campo, los cuales están programados de acuerdo el documento de los parámetros establecidos por recomendación de fabricante. 17 Figura 7 Transductores de parámetros establecidos para las máquinas de Porce III Fuente: Propia con cámara de celular 05/05/2021 Realización de las tomas de muestras en los puntos relacionados con el sistema y los considerados por la propuesta de solución. Esta actividad pretende enfocar y encaminar la problemática hacia la posible solución, tomando un muestreo de la presión en todos los puntos posibles debido a las variaciones de la misma, causada por los diferentes niveles de altitud, las condiciones de salida y entrada de la bomba de recirculación de agua tratada en el sistema y las pérdidas de presión producida por burbujas de aire que se forman al pasar por los puntos calientes de la máquina. Utilizando elementos adecuados para visualizar la presión se diseña y se ensambla un dispositivo, el cual se instala sobre la tubería de retorno en la entrada de la bomba paralelo a la toma de presión que arroja los valores contemplados en los parámetros, se acopla con la red de agua tratada para obtener una igualación de presiones, esta prueba inicial se hace en la máquina 2 18 aprovechando la cercanía entre el sistema y la red, se debe hacer por oportunidad de maquina parada para no poner en riesgo el programa diario de generación de energía. Considerando los datos tomados se puede lograr un análisis detallado para instalar una prueba piloto y lograr el objetivo general con la ejecución del proyecto en la planta, cubriendo la necesidad en las cuatro maquinas. En la Figura 8 se puede observar los elementos empleados para realizar las tomas e igualación de presión del sistema con relación a la red de agua tratada. En la parte A, los elementos son: dos manómetros, un cheque de una pulgada, manguera de una pulgada por cinco metros de longitud, dos válvulas de media pulgada, conectores y herramienta manual para el acoplamiento y en la parte B, el ensamble del dispositivo acoplando la red con el sistema. Parte A. 19 Parte B. Figura 8 Dispositivo para la igualación de presión del sistema con la red Fuente: propia con cámara de celular 25/04/2021 Estimación los tiempos empleados en la atención de recuperación de la presión al sistema comparado con una operación en modo automático. Para estimar los tiempos es necesario realizar las maniobras para ajustar la presión del sistema de refrigeración, teniendo en cuenta que ajustar el parámetro operacional requiere de un tiempo real de mano de obra, el cual podría ser aprovechado en la ejecución de trabajos de mantenimiento, si, el sistema funcionara en modo automático de acuerdo con el diseño inicial. La estimación de los tiempos para atender los eventos de despresurización del sistema de refrigeración se puede alcanzar a partir de las siguientes actividades. 20 Registros del tiempo real que tarda cada técnico en la ejecución de las maniobras de presurización. El técnico debe registrar la hora de inicio real y la hora de finalización de las maniobras ejecutadas en la presurización del sistema, tomando en cuenta si el evento ocurre en tiempo de jornada laboral o jornada extralaboral y así el supervisor registra los reportes de tiempos en el aplicativo tecnológico y a través de este se puede estimar los costos de recursos de mano de obra. Monitoreo del sistema y observar la frecuencia con la cual se presenta la despresurización. Por medio de la revisión de las bitácoras de operación se puede realizar la trazabilidad de los eventos ocurridos en el tiempo y determinar si es la misma para las cuatro máquinas o hay comportamiento diferente entre ellas. Evaluación de los tiempos en otras ordenes de trabajo. Para la evaluación de los tiempos es necesario tramitar las ordenes de trabajo de acuerdo con los lineamientos de mantenimiento, puede ser preventivo o correctivo, las ordenes de trabajo son documentadas mediante un aplicativo que se conoce como “MAXIMO” donde se almacena lo registrado y de acuerdo con unos perfiles de acceso es autorizada la navegación. 21 Validación de los tiempos de respuesta en la atención y recuperación de las pérdidas de presión del agua tratada de los sistemas de refrigeración de las maquinas generadoras de energía. Con el fin de agilizar los tiempos de respuesta y recuperación de las pérdidas de presión en el sistema, es conveniente realizar un análisis detallado de las variables con sus respectivos parámetros, realizando pruebas en el campo para obtener los comparativos que permitan establecer un método posible de solución, para llevar a cabo las pruebas en campo se debe solicitar la autorización al jefe de planta. Posteriormente se debe acondicionar el sistema con una puesta a punto para entregar una mejor confiabilidad y disponibilidad de la planta, se enfoca en las siguientes actividades. Estandarización de los parámetros adecuados del sistema tanto en operación como en máquina parada. En concertación con los especialistas de trabajo, operación, electrónica, mecánica y en aprobación del jefe de planta, se definirá el parámetro estándar de funcionamiento con el cual dispondrá el sistema desde la programación de los instrumentos de medición que permita operar en condiciones normales en modo automático. Localización del punto funcional para realizar la presurización adecuada del sistema. Una vez establecido los parámetros se deben realizar las tomas de muestras teniendo en cuenta la referencia para encontrar el punto donde el sistema pueda ser presurizado, conservando el diseño inicial, es un sistema simple de inyección por gravedad. El sistema por diseño debe 22 abastecerse de la red de agua tratada para suministros con la que cuenta la planta lo cual no se cumple, por lo tanto, se realizan tomas de muestras en los puntos posibles en la red de agua tratada, y realizar pruebas de igualaciones de presión con el sistema de refrigeración en los puntos relacionados. Los puntos en los cuales se toma las muestras de presión para realizar el análisis son: El punto de compensación por diseño, tomado en el sistema con maquina parada. El punto de compensación por diseño, tomado en el sistema con maquina en generación de energía. El punto de compensación por diseño, tomado de los tanques de compensación. El punto de la red de agua tratada en la misma cota de la compensación por diseño. El punto de referencia en la entrada y salida de la bomba de recirculación, donde están los transductores programados con los parámetros que determinan la falla, tomado con maquina parada. El punto de referencia en la entrada y salida de la bomba de recirculación, tomado con maquina en generación de energía. El punto de la red de agua tratada a la misma cota del punto de referencia. El punto de la red donde se abastece el dispositivo provisional de compensación. El punto del sistema en la cota más baja. El punto de la red de agua tratada en la cota más baja. Documentación y actualización de los parámetros con los cambios realizados. Por consiguiente, la planta debe estar acogida al sistema de calidad y la documentación debe ser almacenada y organizada en los formatos establecidos para cada procedimiento de 23 mantenimiento y operación, cuando ocurren cambios o modificaciones en los procedimientos, los formatos deben ser actualizados por los responsables en la jerarquía del rol. Elaboración de la lista de los recursos requerido y promediar el costo. Referente a la propuesta de solución se estimarán tanto los materiales y accesorios para realizar el trabajo, como la mano de obra, en esta fase se requiere el levantamiento de planos para detallar las cantidades de los elementos a instalar y así poder calcular el recurso de mano de obra. Contemplando una emergencia en la red de agua tratada, ya sea por averías o por mantenimiento, se plantea un plan de choque con la elaboración de un dispositivo portátil con el cual se pueda llegar a cada punto de inyección y realizar la presurización del sistema, siendo una actividad simple que la puede realizar un solo técnico o uno de los operadores de turno en caso de ser en horario diferente al del personal de mantenimiento. 24 Resultados Evaluación del estado actual de la etapa de presurización del agua tratada en el sistema de refrigeración. El análisis y los datos recopilados permitieron realizar las pruebas para concluir una deficiencia del sistema en la etapa de presurización y también determinar la lógica de trabajo que cumple con la función de manera automática. Los resultados de las pruebas confirmaron la conservación de una lógica simple de trabajo, donde la etapa de presurización es automática y se cumple por gravedad, la etapa consta de una línea en tubería inoxidable de dos pulgadas de diámetro que cruza las cuatro unidades de generación en la cota 311 que se conoce como sótano 1, esta línea se conecta con la red de agua tratada en la misma cota donde ambas se cruzan, y cuenta con derivaciones para cada unidad tanto para el subsistema que se encuentra en prioridad como para el subsistema de respaldo. La compensación de presión al sistema se instala sobre la tubería de retorno en la entrada de las bombas de recirculación en la cota 308, donde se aprovecha los conectores instalados en la tubería para la inyección de agua por motivos de mantenimientos, también por tener en ese punto un valor de presión en la red de agua tratada dentro del rango operativo del sistema de refrigeración. Las burbujas de aire que se forman internamente en la tubería por los cambios de temperatura y por ser un circuito cerrado continúan siendo evacuadas por las ventosas. 25 Consideradas en el acotado que varía desde 302 a 328 y los puntos de acción en las cotas; 302, 308, 311, 316, 328. Intercambiadores de calor por placas. Bombas de recirculación con control de presión y flujo en la entrada y salida. Cojinetes guía de turbina. Cojinetes combinados (guía y empuje). Cojinetes guía superior. Tiristores. Radiadores de los generadores. Intercambiadores de calor de los transformadores de potencia. Ventosas. Identificación de las variables afectadas y el rango operacional de las mismas. Las variables identificadas mediante las alarmas de falla, por medio de las señales digitales, visualizadas tanto en los equipos como en la sala de operación siguiendo el rango establecido para el sistema de refrigeración en el agua tratada son: presión, flujo y temperatura. El rango nominal de trabajo debe estar; la presión entre 130kPa y 230kPa, la temperatura entre 24°C y 36°C y el flujo en 180 L/S El monitoreo de las variables es constante y se realiza desde la sala de operación donde se tomó los datos para analizar el sistema, los cuales son revelados en tiempo real, también desde las 26 planillas físicas en las cuales son reportados cada hora. En la figura 6 se puede observar la sala de operación y las pantallas donde llegan todos los datos. Recopilación de datos en los instrumentos digitales y análogos existentes y hacer la comparación con los parámetros establecidos de diseño. Por medio de los instrumentos digitales y análogos de monitoreo se tomaron los datos y así se identificó las variables asociadas. Se encontró un rango de trabajo nominal para la presión entre 130kPa y 230kPa con un flujo de 180L/S y una temperatura entre 24°C y 30°C. El parámetro establecido está definido con un valor de 10 kPa para baja presión y un valor de 350 kPa para alta presión, donde ambos valores producen parada inmediata de la unidad de generación. Realizar las tomas de muestras en los puntos relacionados con el sistema y los considerados por la propuesta de solución. Los resultados de las medidas obtenidos en los diferentes puntos son: El punto de compensación por diseño, tomado en el sistema con maquina parada: 30 kPa El punto de compensación por diseño, tomado en el sistema con maquina en generación de energía: 130 kPa El punto de compensación por diseño, tomado de los tanques de compensación: 0 kPa 27 El punto de la red de agua tratada en la misma cota de la compensación por diseño: 25 kPa El punto de referencia en la entrada de la bomba de recirculación, donde están los transductores programados con los parámetros que determinan la falla, tomado con maquina parada en condición normal: 130 kPa El punto de referencia en la entrada de la bomba de recirculación, tomado con maquina en generación de energía: 230 kPa El punto de la red de agua tratada a la misma cota del punto de referencia: 200 kPa El punto de la red donde se abastece el dispositivo provisional de compensación: 160 kPa El punto del sistema en la cota más baja. 260 kPa El punto de la red de agua tratada en la cota más baja. 230 kPa 28 Estimación de los tiempos empleados en la atención de recuperación de la presión al sistema comparado con una operación en modo automático. La estimación de los tiempos empleados atendiendo los eventos de despresurización del sistema de refrigeración se alcanzó a partir de las siguientes actividades. Registros del tiempo real que tarda cada técnico en la ejecución de las maniobras de presurización. Los tiempos empleados en la ejecución de las maniobras realizadas en la presurización del sistema ha variado de acuerdo a la hora en que se presenten los eventos, por ejemplo, cuando se ha presentado en horario laboral de los técnicos del área de mantenimiento mecánico y se encuentran en la planta, el tiempo corresponde a 2 reportes de 0.5 horas hombre, cuando no es en horario laboral de los técnicos del área de mantenimiento mecánico, este es de 2 reportes de 2 horas hombre, Monitorear el sistema y observar la frecuencia con la cual se presenta la despresurización. El monitoreo se realizo en el sistema ESCADA, con la colaboración del personal en turno de operación, aprovechando la capacidad de almacenamiento de datos del sistema donde se le programo realizar una gráfica con la variable de la presión en la entrada de la bomba de agua tratada de cada unidad, donde se promedia 5 eventos mensuales por cada unidad de generación. Evaluación de los tiempos en otras ordenes de trabajo. Los eventos de despresurización del sistema ocurren en cualquier momento debido a los cambios y comportamientos internos del fluido dentro de las tuberías por las variaciones de temperatura en el paso por los puntos a refrigerar. Cuando un evento se presenta en medio de un 29 mantenimiento programado esto implica parar una actividad para poder atenderlo, lo cual retrasa la entrega oportuna del mantenimiento. Validación de los tiempos de respuesta en la atención y recuperación de las pérdidas de presión del agua tratada de los sistemas de refrigeración de las maquinas generadoras de energía. Realizando el análisis detallado de las variables con sus respectivos parámetros, y con las pruebas en el campo se obtuvo los comparativos que permiten establecer el método de solución, se solicitó y se obtuvo la autorización del jefe de planta para la realización de los ensayos. Con los resultados obtenidos se acondicionará la puesta a punto para entregar una mejor confiabilidad y disponibilidad de la planta, los cuales son enfocados en las siguientes actividades. Estandarización de los parámetros adecuados del sistema tanto en operación como en máquina parada. Los parámetros establecidos para la puesta a punto se transfieren y se aplican en las cuatro unidades de generación, luego de terminada la ejecución total de la mejora aplicada en la etapa de presurización de agua tratada del sistema de refrigeración y la prueba piloto que será instalada en la unidad 2, seguido de la prueba de ensayo. Localización del punto funcional para realizar la presurización adecuada del sistema. Siguiendo los criterios operativos y luego de obtener los resultados de tomas de presión en los puntos posibles se considera la ubicación del punto funcional de presurización adecuada en la entrada de cada bomba de recirculación del agua tratada en la cota 308, conocida como sótano 2. 30 Criterios operativos. La presión de la red de agua tratada se encuentra dentro del rango de trabajo. La entrada de la bomba de recirculación de agua tratada es el punto de referencia donde están definidos los parámetros de trabajo por el diseño. Es la zona donde se ha venido ejecutando la presurización de modo manual. Es una zona de constante supervisión. Es la zona donde se encuentran los transductores que recopilan y transmiten los datos relacionados al sistema ESCADA. Es una zona con disposición de la red de agua tratada. La etapa de presurización por diseño se abastece de la red de agua tratada. La red de agua tratada es propia de la planta. La probabilidad de desabastecimiento es muy baja. La facilidad de implementar un plan de choque para el caso de emergencia por interrupción de la red de agua tratada, ya sea por motivo de mantenimiento de la misma o por falla. Documentación y actualización de los parámetros con los cambios realizados. Los parámetros definidos para la puesta a punto se actualizarán en el sistema y en los documentos relacionados, luego de la prueba piloto y terminada la ejecución total de la mejora aplicada en la etapa de presurización de agua tratada del sistema de refrigeración. 31 Elaboración de la lista de los recursos requerido y promediar el costo. Los recursos que requiere la ejecución de la mejora incluyen mano de obra, materiales y herramientas, los cuales se consideran en el método de optimización aprovechando al máximo los recursos propios y/o existentes y en la planta. Recurso humano El recurso humano que se requiere se toma de recursos propis de la planta y tiene un estimado de tiempo de 100 horas hombre, las cuales se distribuyen en 1 técnico mecánico y 1 técnico mecánico soldador. El costo de la hora de trabajo tiene un valor actual de 10.000$ (Diez mil pesos) para un total de 1.000.000$ (Un millón de pesos) en mano de obra. Materiales 8 metros de tubería en inoxidable de 8 pulgadas. 40 metros de tubería en inoxidable de 2 pulgadas. 60 metros de tubería en inoxidable de 1 pulgada. 1 válvula reguladora para baja presión de 2 pulgadas. 2 válvulas en inoxidables de bola para baja presión de 2 pulgadas. 8 válvulas en inoxidable de bola para baja presión de 1 pulgada. 4 válvulas en inoxidable de bola de ½ pulgada 4 acoples en T en inoxidable de 1 pulgada. 8 bridas en inoxidable de 2 pulgadas. 16 codos en inoxidable de 1 pulgada. 8 manómetros de presión. Soldadura inoxidable. Cilindro de Argón. 32 Herramientas Herramientas manuales. Equipo de soldadura. Esmeriladora. Roscadora. Dobladora de tubo. Implementos de seguridad personal. 33 Conclusiones Las conclusiones deben estar enfocadas en el trabajo hecho y documentado en este informe, por tal motivo esta sección debe contener, como mínimo, una conclusión por cada objetivo específico planteado. 34 Propuesta académica Ideas, recomendaciones, sugerencias para el mejoramiento del programa académico, plan de estudio y demás, que surgen en el desarrollo de la práctica. La información que se obtenga producto de la práctica puede servir para sugerir ideas, o recomendaciones en cuanto a teorías, principios, metodologías, procesos, equipo, herramientas, medios informáticos, etc., que se estén implementando en la empresa con miras a lograr objetivos de mejoramiento y actualización para el programa académico. 35 Anexos Los anexos son registros fotográficos, videos, maquetas, planos, diseños y demás, que realizó para el desarrollo del informe (propuesta de mejora). Cada anexo se coloca en página independiente y numerada con letras mayúsculas y consecutivas. Tener presente que si la empresa prohíbe divulgar información (fotos, videos, planos, diseños y demás), deberá incluir la carta o documento de “Confidencialidad” debidamente diligenciada y firmada por las partes involucradas. Anexo A. Nombre del Anexo A 36 Bibliografía Energy colombia. (24 de 01 de 2019). World Energy Council Colombia. Recuperado el 19 de 04 de 2021, de World Energy Council Colombia: https://www.energycolombia.org/wpcontent/uploads/editorial12.pdf epm. (17 de 04 de 2021). Información laboral y de nómina. Recuperado el 22 de 04 de 2021, de Información laboral y de nómina: https://www.epm.com.co/site/funcionarios/genteepm/empleados/informaci%C3%B3n-laboral epm. (17 de 04 de 2021). Nuestros servicios. Recuperado el 22 de 04 de 2021, de Nuestros servicios: https://www.epm.com.co/site/home/nuestra-empresa/nuestrosservicios#:~:text=Los%20servicios%20que%20suministramos%20a,proyectos%20que% 20consolidan%20su%20liderazgo. epm. (17 de 04 de 2021). Sistema de generación de energía de EPM. Recuperado el 22 de 04 de 2021, de Sistema de generación de energía de EPM: https://www.epm.com.co/site/home/nuestra-empresa/nuestras-plantas/energia/centraleshidroelectricas#undefined Franco, D. (26 de 01 de 2018). Edificio Inteligente de las E mpresas Públicas de Medellín. Obtenido de Edificio Inteligente de las E mpresas Públicas de Medellín: https://www.epm.com.co/site/home/centro-de-contacto/canales-de-atencion/oficinasmedellin/artmid/26023/articleid/3678 ING. Bladimir suarez. (2012). Manual de operacion y mantenimiento. Central Hidroelectrica Porce III, Antioquia. Medellín: epm. Luis Federico Alvares. (2012). Manual de operacion. Central Hidroelectrica Porce III, Antioquia. Medellín: epm. Manzanares, C. R. (2017). Análisis de los Desvíos en el Sistema Eléctrico Ibérico y sus Implicaciones Económicas. Recuperado el 22 de 04 de 2021, de Análisis de los Desvíos en el Sistema Eléctrico Ibérico y sus Implicaciones Económicas: https://idus.us.es/bitstream/handle/11441/73653/RODR%CDGUEZ%20MANZANARES ,%20CARLOS.pdf;jsessionid=5E0423AF66B5EE9B11288BDB83EABA73?sequence=1 Pedro.Hernandes. (25 de 07 de 2018). Industrial-Es Mantenimiento Parada-Del-Equipo Oil Fuel And Coolant Analysis. Recuperado el 22 de 04 de 2021, de Industrial-Es Mantenimiento Parada-Del-Equipo Oil Fuel And Coolant Analysis: https://www.alsglobal.com/%2Fesco%2Fnews%2Farticulos%2F2018%2F07%2F2-estrategias-para-reducir-el-tiempo-deparada-del-equipo Sayuri Monserrath Bonilla Novillo, J. C. (26 de 03 de 2018). ANÁLISIS DEL FUNCIONAMIENTO DE SISTEMAS DE REFRIGERACIÓN POR COMPRESIÓN Y ABSORCIÓN. Obtenido de ANÁLISIS DEL FUNCIONAMIENTO DE SISTEMAS DE REFRIGERACIÓN POR COMPRESIÓN Y ABSORCIÓN: https://www.eumed.net/rev/oel/2018/03/sistemas-refrigeracion.html USER, S. (28 de 09 de 2020). aner. Recuperado el 19 de 04 de 2021, de aner: https://www.aner.com/blog/mantenimiento-correctivo.html 37 Villarroel, H. (01 de 01 de 2014). Estrategias metacognitivas para el análisis de falla en la unidad curricular optimización del mantenimiento del Proyecto Ingeniería de Mantenimiento Mecánico de la UNERMB. Obtenido de Estrategias metacognitivas para el análisis de falla en la unidad curricular optimización del mantenimiento del Proyecto Ingeniería de Mantenimiento Mecánico de la UNERMB.: https://predictiva21.com/analisis-falla-optimizacion-mantenimiento/