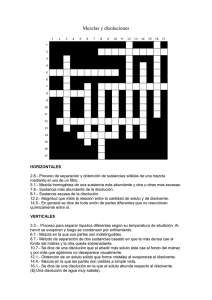

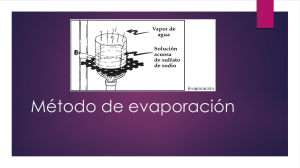

PROCESO DE SEPARACION Un proceso de separación es un método para separar una mezcla o solución de sustancias químicas en dos o más mezclas de diferentes productos. En otras palabras, es un procedimiento científico para distinguir dos o más sustancias para obtener pureza. Un mínimo de uno o más de los constituyentes de la mezcla de origen se enriquecen con una mezcla de productos de separación. En algunos casos, una separación puede dividir completamente una mezcla en constituyentes puros. Las separaciones aprovechan las diferencias en las propiedades químicas o físicas (como el tamaño, la forma, la masa, la densidad o la compatibilidad química) entre los constituyentes de una mezcla. Los procesos se clasifican con frecuencia de acuerdo con las diferencias específicas que emplean para lograr la separación. Si no se puede usar una sola diferencia para lograr la separación deseada, las operaciones múltiples se combinan con frecuencia para lograr el resultado deseado. Con algunas excepciones, elementos o compuestos se pueden encontrar en la naturaleza en un estado sin procesar. Por lo general, estas materias primas deben pasar por un proceso de separación antes de poder usarse productivamente, lo que hace que las técnicas de separación sea esencial para las economías industriales modernas. El objetivo de la separación puede ser analítico, es decir, determinar el tamaño de cada fracción en una mezcla que se puede atribuir a cada componente sin tener que recolectar las fracciones. Un propósito de separación podría ser preparatorio, es decir: "preparar" fracciones para su entrada en procesos que se benefician cuando se separan los componentes. Las separaciones se pueden realizar a pequeña escala, como en un laboratorio con fines analíticos. Las separaciones también se pueden realizar a gran escala, como en una planta química. Los procesos se clasifican con frecuencia de acuerdo con las diferencias específicas que emplean para lograr la separación. Si no se puede usar una sola diferencia para lograr la separación deseada, las operaciones múltiples se combinan con frecuencia para lograr el resultado deseado. Algunos tipos de separación requieren la purificación exhaustiva de un componente específico. Un ejemplo es la producción de aluminio utilizando electrólisis. Por otro lado, un proceso de separación incompleto puede especificar que una separación se compone de una mezcla en lugar de un solo componente puro. La refinación del petróleo es un excelente ejemplo de una técnica de separación parcial. Naturalmente, el petróleo crudo es una mezcla de muchos hidrocarburos e impurezas. El proceso de refinación separa esta mezcla en otras mezclas más valiosas, como el gas natural, la gasolina y las materias primas químicas, ninguna de las cuales son sustancias puras, pero cada una de las cuales debe estar separada del petróleo crudo. En ambas separaciones completas e incompletas, se puede requerir una serie de separaciones para obtener los productos finales deseados. En el caso de refinación de petróleo, el crudo se somete a una larga serie de pasos de destilación discretos, cada uno de los cuales produce un producto diferente o un producto intermedio. PROCESO DE DESTILACION La destilación es esencialmente un proceso en el que se calienta una mezcla de líquidos hasta que los ingredientes más volátiles se conviertan en vapor, que luego se condensa para recuperar el líquido. El objetivo de un proceso de destilación es tomar el uso de las volatilidades (que proporcionan el punto de ebullición) de algunas sustancias para separarlas de una mezcla mixta, con el objetivo de obtener la sustancia más volátil en un estado puro. Cuando el agua se calienta con alcohol, se separan ambos elementos y se mantienen, sin desechar ninguno. Por esto, según los elementos de la mezcla y la volatilidad de cada uno pueden repetirse el proceso hasta conseguir una división lo más limpia viable. Tipos de destilación Destilación fraccionada: Hablamos de un método por medio del cual se hacen varios procesos de destilación a una sola mezcla, para obtener resultados lo más puros probables. Este método se hace a menudo en la destilación del petróleo, para lo cual se utilizan una torres de destilación industrial que tienen dentro unas 100 placas y unas 10 fracciones diversas que son extraídas en los sitios adecuados. En esta situación la mezcla hierve a una menor temperatura que la de cada sustancia por separado. Destilación al vacío: Hablamos de un procedimiento que se apoya en dividir 2 sustancias mediante la sustracción del viento del alambique. Destilación molecular centrífuga: Tiene relación con una técnica que se utiliza para dividir 2 sustancias en estado gaseoso. Sublimación: Se trata del proceso de destilación de una sustancia sólida sin que ninguno de los elementos de la mezcla llegue a un estado líquido. Un caso muestra de destilación por sublimación el que se hace con el yodo. Destilación destructiva: Es el proceso por medio del cual se calienta una mezcla a una temperatura alta; ésta se descompone en algunas sustancias importantes que se parten por medio del fraccionamiento en una misma operación. Esta información es primordial para cualquier ingeniero químico, debido a que en su campo de trabajo puede hallarse con la labor de destilar cualquier mezcla para obtener una división de sustancias lo más pura y rigurosa viable. PROCESO DE ABSORCION El proceso donde pasa una transferencia de masa a partir de la etapa gaseosa hasta líquida se llama absorción, en el que uno o bastante más de los elementos de una mezcla gaseosa pasa a un líquido en el cual es soluble. Desorción: L Gramo La absorción podría ser química o física, según exista o no relación química entre el soluto y el absorbente. Combinar en una misma planta procesos de absorción y desorción, con vistas a regenerar el absorbedor para reutilizarlo y poder recobrar el elemento absorbido, muchas veces con alta pureza. La absorción se usa con diferentes fines en la industria, como por ejemplo la división de uno o más elementos de una mezcla gaseosa y la purificación: Ejemplos donde se emplea como fase primordial un proceso de absorción permanecen las de obtención de ácido sulfúrico (absorción de SO3), la construcción de ácido clorhídrico, la producción de ácido nítrico (absorción de óxido de nitrógeno), procesos de absorción de NH3, CO2, H2S y otros gases industriales. La transferencia de masa de un proceso de absorción se hace por medio del área de contacto en medio de las etapas. EQUIPOS DE ABSORCION Los grupos más corrientes en las operaciones de absorción son las torres rellenas y las columnas de platos, preferentemente las primeras, por exponer menor caída de presión. Las torres rellenas utilizadas como absorbedores no son grupos estandarizados, se diseñan con diámetros desde 20 hasta 600 cm y con 1 a 24 m de altura. PROCESO DE LAVADO En la actualidad no es viable dialogar de un lavado a grado industrial sin nombrar la sostenibilidad ambiental (ahorro de Agua y Energía; eléctrica y calórica) y el ahorro de precios. ¿Cuál es la finalidad de un proceso de lavado? Remover la suciedad presente en la ropa, primordialmente causada por el sudor, la grasa del cuerpo, sales, polvo, entre otras. ¡La suciedad no continuamente va a ser visible! Desinfectar las prendas para borrar virus y bacterias que logren ser transmitidas a futuros usuarios de las prendas, o incluso a alimentos, logrando influir la salud. Borrar las manchas visibles. Es fundamental considerar que una prenda puede estar limpia y desinfectada y todavía de esta forma tener una mancha visible, las cuales resultan muy desagradables y ningún cliente de la prenda tolerará. Conservación de los colores de las prendas. Que una prenda blanca siga siendo blanca y las prendas de color mantengan su color en la era. De lo opuesto la prenda se verá desgastada prematuramente y deberá sacarse de servicio anterior a concluir su historia eficaz, generando sobre precios relevantes. Prevenir el mal por acción químico-mecánica en el proceso de lavado, esto puede llevar además a que una prenda con poco uso, tenga que ser sacada de circulación gracias a un desgaste prematuro provocando rotos, descosidos o motas en la ropa. Fases del Proceso de Lavado El proceso de lavado cuenta con entre 3 y 7 etapas, las cuales entraremos a ver en detalle. Prelavado: la finalidad primordial es remover la suciedad superficial, principalmente se hace con agua gélida y tiesa menos de 5 min con una baja dosificación de químicos. Lavado: En este paso hablamos de borrar la más grande proporción de suciedad y manchas sencillos, temperatura entre 30º y 60º, con un periodo de entre 10 y 20 min. En este paso se saponifican las grasas, y se solubiliza la suciedad con agentes químicos activos y alcalinos. Blanqueamiento: El blanqueamiento pertenece a los pasos que más cambió con la época, y por regla general se hace con oxidantes, como el oxigeno activo o incluso en varios casos con ozono, y cada vez con menos frecuencia con derivados del cloro, puesto que dichos últimos están afectando la composición de los tejidos y en varios casos reaccionan de manera negativa con ciertos medicamentos, produciendo manchas indelebles. Esta etapa se suele hacer de manera simultánea con la sanitización de las prendas. Enjuague: El enjuague tiene como fin, remover la más grande porción viable de los químicos usados en los procesos anteriores, para evadir olores a dichos químicos y probables irritaciones en la dermis de los usuarios, así como elaborar las prendas para la neutralización y el suavizado. Neutralización: La iniciativa primordial de este paso es regresar a un ph neutro las prendas, puesto que la detergencia usa la alcalinidad para remover la suciedad y las manchas de las prendas, este paso es supremamente fundamental para que las fibras vuelvan a estar firmes, y logren ser secadas y planchadas correctamente. Suavizado: El suavizado es la aplicación de productos siliconados a las telas para que sean simpáticas al tacto y en varios casos utilizar aroma. En la situación de las toallas es un proceso que debería estar realmente bien controlado, puesto que mucho suavizante provoca que la toalla sea bastante suave, empero que no seque bien. Centrifugado: En este paso, se quita la más grande porción viable de humedad residual de las prendas. Su trascendencia radica, en que a menor humedad residual va a ser más veloz el proceso de secado y por ende muchísimo más económico. En varios casos la ropa plana se va a poder planchar de manera directa sin pasar por las secadoras, lo que ahorrará tiempo y dinero. Las lavadoras de centrifugado medio van a partir de los 100G a 200G (G : veces la fuerza de gravedad) y las lavadoras de elevado centrifugado llegan hasta los 480G. En el siguiente gráfico se aprecia como la humedad residual se comporta dependiendo de la fuerza de centrifugado y el tipo de textil. PROCESO DE EXTRACCION LIQUIDA La sustracción líquido-líquido es una técnica de división de compuestos químicos de un solvente A a un solvente B. En otros términos, la sustracción líquido-líquido es un trueque de ciertos compuestos entre 2 disolventes diferentes que son inmiscibles o parcialmente miscibles entre sí. Esta clase de división es bastante positiva y es usualmente usada para lavar etapas orgánicas, para borrar compuestos inorgánicos, o para protonar o desprotonar bases o ácidos para hacerlos solubles en resoluciones acuosas. La sustracción líquido-líquido es la división de los constituyentes de una ruptura líquida, por medio de el contacto con otra separación inmiscible que disuelve preferentemente a uno de los constituyentes de la separación original, dando como consecuencia la aparición de 2 capas líquidas inmiscibles de diferentes densidades. Es un proceso importante en la industria farmacéutica y química para dividir productos entre sí. En una sustracción o división líquido-líquido, la ruptura a intentar es exitosa como “alimentación”, en lo que el líquido que se pone en contacto con esta ruptura se sabe como “disolvente”. Cuando pasa el contacto entre la ingesta de alimentos y el disolvente, se obtienen 2 etapas líquidas, conocidas como: Extracto: Etapa líquida rica en solvente. Refinado: Etapa líquida pobre en disolvente. La iniciativa primordial de la sustracción líquido-líquido es dividir la ruptura original en producto extraído y producto refinado. Para eso, es importante la sustracción del disolvente agregado a la ruptura, siendo fundamental que la recuperación del disolvente logre efectuarse fácilmente y económica. En la mayoría de los casos, esta recuperación se hace por medio de destilación, evaporación o salinificación. Tenemos la posibilidad de mencionar entonces que la sustracción líquido-líquido, consta de 3 pasos primordiales: Contacto de la ingesta de alimentos con el disolvente. Separación de las etapas líquidas formadas (extracto y refinado). Recuperación de disolvente. A dichos 3 pasos se les conoce como estadío, fase o unidad de sustracción, y reciben el nombre de ideal o teórico, una vez que el contacto entre la separación líquida y el disolvente fue suficiente para que las etapas líquidas separadas tengan las concentraciones que corresponden a condiciones de equilibrio. PROCESO DE CRISTALIZACION En este proceso, una sustancia sólida con una porción bastante pequeña de impurezas se disuelve en un volumen mínimo de disolvente (caliente si la solubilidad de la sustancia que se pretende purificar se incrementa con la temperatura). Para que la cristalización fraccionada sea un procedimiento de división apropiado, la sustancia que se va a purificar debería ser muchísimo más soluble que las impurezas en las condiciones de cristalización, y la proporción de impurezas debería ser subjetivamente pequeña. Usualmente las impurezas permanecen presentes en concentraciones bajas y ellas regresan a la solución aunque la solución se enfría. Si es necesario una pureza extrema del compuesto, los cristales filtrados tienen la posibilidad de ser sujetos a re-cristalización y, naturalmente, en cada cristalización resulta una pérdida del soluto anhelado que se queda en el líquido junto con las impurezas. PROCESO DE ADSORCION La adsorción es un proceso por medio del cual se extrae materia de una etapa y se centra sobre el área de otra etapa (generalmente sólida). Por esto se estima como un fenómeno subsuperficial. La sustancia que se reúne en el área o se adsorbe se denomina «adsorbato» y la etapa adsorbente se denomina «adsorbente». Tipos de adsorción conforme con la atracción entre soluto y adsorbente Adsorción por intercambio: Ocurre cuando los iones de la sustancia se concentran en una superficie como resultado de la atracción electrostática en los lugares cargados de la superficie (p. ej. en las cercanías de un electrodo cargado). Adsorción física: Se debe a las fuerzas de Van der Waals y la molécula adsorbida no está fija en un lugar específico de la superficie, y por ello está libre de trasladarse en la interfase. Adsorción química: Ocurre cuando el adsorbato forma enlaces fuertes en los centros activos del adsorbente. Una de las aplicaciones más conocidas de la adsorción en el planeta industrial, es la sustracción de humedad del viento comprimido Se consigue realizando pasar el aire comprimido por medio de un lecho de alúmina activa u otros materiales con impacto de adsorción a la molécula de agua. La saturación del lecho se consigue sometiendo a presión el gas o aire, de esta forma la molécula de agua es adsorbida por la molécula del lecho, hasta su saturación. La regeneración del lecho, se consigue soltando al exterior este aire comprimido y realizando pasar una corriente de viento presecado por medio del lecho. Lo común es descubrir secadores de adsorción a modo de 2 columnas y a medida que una adsorbe, la otra es regenerada por el mismo viento seco de la columna anterior. Este sistema se sabe como «pressure swing adsorbtion» o PSA. Conocido además como cambio de presión por vaivén. Otras aplicaciones en las que se emplea éste proceso de adsorción como división son: purificación de agua, procedimiento de aguas residuales, quitar olores, sabores o colores no deseados ejemplificando en aceites, jarabes de sacarosa, en la deshumidificación de gasolinas, o en el secado de aire. La otra aplicación más amplia es la obtención de nitrógeno, realizando pasar un caudal de viento comprimido por el lecho adsorbente, formado por carbón molecular, en especial manufacturado para aquel objetivo. Usa el mismo sistema ya dicho de «pressure swing», de los secadores de adsorción. Una cámara llena de carbón es sometida a presión con viento comprimido, la molécula de Oxigeno, es retenida por el nanoporo del carbón, mientras tanto que la molécula de Nitrógeno, de más tamaño, no consigue entrar en el nanoporo del adsorbente. Se consigue de esta forma, contar con enorme proporción de nitrógeno a partir del lecho adsorbente y el oxígeno, queda retenido. En la segunda parte del periodo, con la despresurización, el oxígeno se libera del nanoporo y se evacua a la atmósfera. Los generadores de nitrógeno, utilizan este sistema y sus aplicaciones se han generalizado en la industria, en usos como la inertización de depósitos, de envases de productos alimenticios o farmacéuticos y en laboratorios, donde se utiliza el nitrógeno como gas portador o inertización de cámaras. PROCESO DE LIXIVIACION En la industria química, el proceso de lixiviación se sabe habitualmente como sustracción. Primero, el solvente entra en contacto con la matriz sólida. Un solvente es principalmente un líquido que funciona para disolver una sustancia o soluto. Un soluto es la sustancia que se disuelve por un solvente. Por consiguiente, el solvente podría ser el líquido y el soluto podría ser la sustancia que quiere sustraer de la matriz sólida. Nuevamente, refiriéndose a nuestro ejemplo de té, el soluto podría ser su té verde extraído, mientras tanto que el disolvente podría ser el agua caliente. Después, el solvente viaja por medio de la matriz sólida, separando la sustancia o soluto de esta matriz para que logre ser recolectada. Este paso se sabe usualmente como percolación, que en verdad es solo un vocablo elegante para filtrar. Fundamentalmente, está filtrando o separando el soluto que quiere de la matriz sólida, usando un disolvente. Los dos pasos conducen al resultado final, que es la sustracción de la sustancia deseada (es mencionar, un soluto). Si hacemos una explicación general inmediata, hay 3 piezas primordiales que debería rememorar: contacto, dividir, sustraer. Deje que el disolvente entre en contacto con la matriz sólida, separe la sustancia deseada de la matriz sólida con el disolvente y extraiga la sustancia deseada para su recolección. La lixiviación es un proceso de sustracción de una sustancia de un material sólido que se disuelve en un líquido. Este proceso se sabe usualmente como sustracción, especialmente en la industria química. 3 pasos básicos permanecen relacionados en el proceso de lixiviación: contacto, división y sustracción. Un líquido debería entrar en contacto con una matriz sólida que tiene la sustancia que se debería sustraer. A partir del contacto, el líquido separará esta sustancia deseada de la matriz sólida. La sustracción de esta sustancia puede continuar Luego de que se haya completado la división La lixiviación de contaminantes del suelo al agua subterránea es una inquietud ambiental. Los ejemplos del proceso de lixiviación van a partir de la sustracción de té de una bolsa de té hasta aplicaciones comerciales