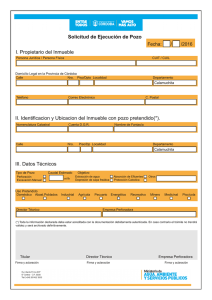

Facultad de Ingeniería Mecánica Estudio de componentes críticos en los equipos empernadores bolter para mejorar la mantenibilidad en la Unidad Minera Atacocha – Nexa Resources Ñaupari Támara, Andreé Jesús Huancayo 2019 ___________________________________________________________________________________ Ñaupari, A. (2019) Estudio de componentes críticos en los equipos empernadores bolter para mejorar la mantenibilidad en la Unidad Minera Atacocha – Nexa Resources (Tesis para optar el Título Profesional de Ingeniero Mecánico) Universidad Nacional del Centro del Perú – Facultad de Ingeniería Mecánica – Huancayo – Perú. Estudio de componentes críticos en los equipos empernadores bolter para mejorar la mantenibilidad en la Unidad Minera Atacocha – Nexa Resources Esta obra está bajo una licencia https://creativecommons.org/licenses/by/4.0/ Repositorio Institucional - UNCP UNIVERSIDAD NACIONAL DEL CENTRO DEL PERÚ FACULTAD DE INGENIERÍA MECÁNICA TESIS ESTUDIO DE COMPONENTES CRÍTICOS EN LOS EQUIPOS EMPERNADORES BOLTER PARA MEJORAR LA MANTENIBILIDAD EN LA UNIDAD MINERA ATACOCHA – NEXA RESOURCES PORTADA PRESENTADO POR EL BACHILLER: Ñaupari Támara, Andreé Jesús. PARA OPTAR EL TÍTULO PROFESIONAL DE: INGENIERO MECÁNICO HUANCAYO – PERÚ 2019 ASESOR Ing. M. Sc. Jorge E. Salazar Mercado ii DEDICATORIA A mi madre Cecilia y mi hermana Liz, por ser mi guía y soporte durante todo el proceso del desarrollo de mi carrera. De igual manera un agradecimiento especial a mi familia, amigos los cuales siempre me apoyaron y confiaron en mí; a mi asesor por el constante apoyo durante el desarrollo de este trabajo. Ñaupari Támara Andreé iii RESUMEN La investigación que se realizo es de tipo tecnológico. Se encuentra dentro de la línea de la investigación aplicada, en donde se identificó los componentes críticos de los equipos empernadores para mejorar la mantenibilidad de los equipos de sostenimiento en la unidad minera Atacocha de la compañía Nexa Resources. Para lo cual se recolectó los datos de forma empírica. Se utilizó el diseño descriptivo simple, se toma la muestra del objeto de investigación, la cual es evaluada en distintos momentos y por periodos. Para la prueba de hipótesis utilizaremos los softwares estadísticos de SPSS, que nos permitirá analizar los datos para lo cual utilizaremos la prueba de T de student para muestras relacionadas porque son del tipo longitudinal pues hemos realizado las medidas de mantenibilidad de los equipos empernadores en dos momentos temporales distintos. El objetivo es comparar las medidas en un mismo grupo antes y después del estudio de componentes críticos en los equipos empernadores. El resultado obtenido será la reducción del tiempo de mantenibilidad. Palabras claves: Componentes Críticos. iv ABSTRACT The research carried out is of a technological nature. It is within the line of Applied research, where the components of the bolting equipment are identified to improve the maintainability of the support equipment in the minimum unit of Atacocha of the company Nexa Resources. For which the data has been collected empirically. It is a simple descriptive design, the sample is taken from the object of the investigation, the quality is in the different moments and for the periods. To test the hypothesis use the statistical programs of SPSS, to help us determine the results. different temporary. The objective is to compare the measurements in the same group before and after the study of critical components in the bolting equipment. The result obtained will be the reduction of the maintenance time and the increase in the minimum availability required for the support equipment inside the mine. Keywords: Critical components. v ÍNDICE GENERAL PORTADA ........................................................................................................ i ASESOR ......................................................................................................... ii DEDICATORIA............................................................................................... iii RESUMEN ..................................................................................................... iv ABSTRACT ..................................................................................................... v ÍNDICE GENERAL ......................................................................................... vi ÍNDICE DE TABLAS ....................................................................................... x ÍNDICE DE FIGURAS ................................................................................... xii INTRODUCCIÓN ......................................................................................... xiv CAPÍTULO I PLANTEAMIENTO DEL ESTUDIO ......................................... 16 1.1. Fundamentación del problema ........................................................... 16 1.2. Formulación del problema .................................................................. 18 1.2.1 1.3. Problema general ..................................................................... 18 Objetivos de la investigación .............................................................. 18 1.2.2 Objetivo general ....................................................................... 18 1.2.3 Objetivos específicos................................................................ 18 1.4. Justificación........................................................................................ 18 1.5. Limitaciones del estudio ..................................................................... 19 CAPÍTULO II MARCO TEÓRICO................................................................. 20 2.1 Antecedentes de la investigación ....................................................... 20 2.2 Bases teóricas .................................................................................... 22 2.2.1 Análisis de criticidad (ca) .......................................................... 22 2.2.2 Método de análisis de criticidad................................................ 25 2.2.3 Procedimiento para realizar el diagrama de Pareto.................. 27 2.2.4 Interpretación del diagrama de Pareto ..................................... 28 vi 2.3 2.2.5 Indicadores de gestión ............................................................. 29 2.2.6 Criterio de confiabilidad ............................................................ 30 2.2.7 Criterio de disponibilidad .......................................................... 31 2.2.8 Criterio de mantenibilidad ......................................................... 32 2.2.9 Efectividad global del equipo (OEE) ......................................... 36 2.2.10 Utilización .............................................................................. 36 2.2.11 Tiempo medio entre fallas (MBTF) ........................................ 37 2.2.12 Tiempo medio para reparación (MTTR) ................................ 38 2.2.13 Mantenibilidad de equipos..................................................... 40 Bases conceptuales ........................................................................... 41 2.3.1 Componentes críticos ............................................................... 41 2.3.2 Equipo de empernador scissor bolter ....................................... 45 2.4 Hipótesis ............................................................................................ 47 2.5 Operacionalización de las variables ................................................... 47 2.5.1 Definiciones conceptuales ........................................................ 47 2.5.2 Definición operacional .............................................................. 47 CAPÍTULO III METODOLOGÍA DE LA INVESTIGACIÓN ........................... 50 3.1 Método de investigación..................................................................... 50 3.2 Tipo de investigación.......................................................................... 50 3.3 Nivel de investigación......................................................................... 50 3.4 Diseño de la investigación.................................................................. 51 3.5 Población, muestra o unidad de observación ..................................... 51 3.6 Técnicas e instrumentos de recolección de datos .............................. 51 3.6.1 Técnicas de recolección de datos ............................................ 51 3.6.2 Instrumentos de recolección de datos ...................................... 52 vii 3.7 Procedimiento de recolección de datos.............................................. 52 3.7.1 Sistema SAP para recolección de datos .................................. 52 CAPÍTULO IV COMPONENTES CRÍTICOS DE EQUIPOS EMPERNADORES BOLTER ....................................................................... 58 4.1 Reporte de trabajo de equipos ........................................................... 59 4.2 Identificación de componentes críticos............................................... 61 4.3 Proceso de mantenimiento de equipos empernadores durante el año 2017 ........................................................................................................... 63 4.3.1 Mantenimiento de perforadora Hc 50 ....................................... 63 4.4 Mantenimiento unidad de giro rollover ............................................... 71 4.5 Horas de paradas mensuales de los equipos empernadores bolter durante el 2017 ............................................................................................ 78 4.6 Mantenibilidad de equipos empernadores bolter 2017 ....................... 80 CAPÍTULO V RESULTADOS DE LA INVESTIGACIÓN .............................. 82 5.1 Proceso de mantenimiento de equipos empernadores durante el año 2018 ........................................................................................................... 82 5.2 5.1.1 Mantenimiento de perforadora hidráulica HC 50 ...................... 82 5.1.2 Mantenimiento de unidad de giro rollover................................. 84 Horas de paradas mensuales de los equipos empernadores bolter 2018 ........................................................................................................... 86 5.3 Mantenibilidad de equipos empernaadores bolter 2018 ..................... 86 5.4 Prueba de hipótesis............................................................................ 88 5.5 5.4.1 Redacción de la hipótesis......................................................... 89 5.4.2 Definir nivel de significancia ..................................................... 90 5.4.3 Elección de la prueba de hipótesis ........................................... 90 Análisis estadístico de los resultados ................................................. 91 viii 5.6 5.5.1 Verificación del supuesto de normalidad .................................. 91 5.5.2 Prueba t de Student.................................................................. 93 Discusión e interpretación de resultados............................................ 93 CONCLUSIONES ........................................................................................ 95 RECOMENDACIONES ................................................................................ 96 BIBLIOGRAFÍA ............................................................................................ 97 ANEXOS .....................................................................................................100 ix ÍNDICE DE TABLAS Tabla 1 Tiempos transcurridos desde falla de un equipo y puesta en marcha para identificación del MTTR ............................................ 34 Tabla 2 Rendimiento de horas de trabajos semanales para el MTBF......... 37 Tabla 3 Especificaciones de trabajo de perforadora HC 50 ........................ 43 Tabla 4 Dimensiones y velocidad de equipo Bolter.................................... 46 Tabla 5 Operacionalización de la variable Mantenibilidad de los equipos empernadores Bolter. .................................................................... 48 Tabla 6 Operacionalización de la variable Estudio de componentes críticos de equipos empernadores Bolters .................................... 48 Tabla 7 Oportunidades y debilidades de sistema SAP ................................ 55 Tabla 8 Tabla de frecuencia de parada de componentes de equipos empernadores Bolter ..................................................................... 62 Tabla 9 Costos de reparación de cabezal de perforadora ........................... 66 Tabla 10 Tiempos de parada por falla de perforadora ................................ 70 Tabla 11 Costos de reparación de cabezal de perforadora ........................ 75 Tabla 12 Tiempos de parada por falla de unidad de giro Rollover. .............. 78 Tabla 13 Horas de reparación de equipos empernadores Bolter 2017 ........ 79 Tabla 14 Cálculo de mantenibilidad 2017 ................................................... 80 Tabla 15 Tiempos de parada por falla de perforadora ................................ 83 Tabla 16 Tiempos de parada por falla de unidad de giro Rollover ............... 85 Tabla 17 Horas de paradas por reparación de equipos empernadores Bolter 2018 .................................................................................... 86 Tabla 18 Mantenibilidad de equipos empernadores Bolter 2018 ................. 87 Tabla 19 Cuadro de disponibilidades por año CMA ..................................... 89 x Tabla 20 Adaptación de cuadro comparativo para elegir prueba de hipótesis ........................................................................................ 91 Tabla 21 Prueba de normalidad ................................................................... 92 Tabla 22 Análisis de prueba de normalidad. ................................................ 92 Tabla 23 Resultados descriptivos de las muestras relacionadas ................. 93 Tabla 24 Resultados de prueba T de Student para muestras relacionadas .................................................................................. 94 Tabla 25 Decisión de prueba de hipótesis ................................................... 94 xi ÍNDICE DE FIGURAS Figura 1. Unidad Minera Atacocha – Nexa Resources S.A. ........................ 17 Figura 2. Perforadora hidráulica HC 50........................................................ 42 Figura 3. Conjunto base de sistema de perforación HC 50. ......................... 43 Figura 4. Función del mecanismo de giro Rollover. ..................................... 44 Figura 5. Disposición general típica del MEM-SSB. ..................................... 45 Figura 6. Dimensiones del equipo empernador Bolter MEM-SSB................ 46 Figura 7. Ciclo de gestión corporativo del mantenimiento. ........................... 53 Figura 8. Cantidad de reportes de detención SAP PM. ................................ 56 Figura 9. Tiempo fuera de servicio reportado en SAP PM. .......................... 57 Figura 10. Cuadro de orden de trabajo diario para equipos Bolter............... 60 Figura 11. Diagrama de Pareto de frecuencia de reparaciones equipos Bolter......................................................................................... 63 Figura 12. Lavado de perforadora Montabert HC 50 para reparación.......... 65 Figura 13. Despiece de cabezal de perforadora HC 50 Montabert. ............. 65 Figura 14. Daño de cabezal de perforadora HC 50...................................... 66 Figura 15. Cuerpo de caja de engranajes. ................................................... 68 Figura 16. Unión de cuerpos de perforadora. .............................................. 69 Figura 17. Ajuste de pernos tirantes de perforadora. ................................... 69 Figura 18. Lavado del equipo Bolter para reparación. ................................. 72 Figura 19. Desmontaje de la unidad de giro y el brazo. ............................... 73 Figura 20. Desarmado de unidad de giro Rollover. ...................................... 73 Figura 21. Componentes del sistema de giro Rollover. ................................ 74 Figura 22. Rueda dentada de Rollover en mesa de trabajo. ........................ 76 Figura 23. Colocación de rueda dentada nueva en cuerpo de Rollover. ...... 76 xii Figura 24. Rueda dentada de Rollover nueva en instalación. ...................... 77 Figura 25. Diagrama de mantenibilidad en el año 2018. .............................. 88 Figura 26. Prueba T de Student para muestras relacionadas. ..................... 93 xiii INTRODUCCIÓN La compañía minera Atacocha es una minera dedicada a la extracción de minerales polimetálicos, tales como cobre, zinc, estaño y plomo como proceso productivo del minado a tajo abierto y subterráneo. El presente trabajo de investigación se realizó estudiando los componentes críticos de los equipos de sostenimiento con la finalidad de mejorar la mantenibilidad de los equipos Bolters para alcanzar los requerimientos establecidos por la empresa minera Atacocha. El trabajo de investigación se encuentra dividido en 5 capítulos. En el primer capítulo detallaremos el fundamento del problema el cual llevo al desarrollo del tema de investigación del presente trabajo, así como su objetivo general, limitaciones y alcance del estudio, también se hace de conocimiento la ubicación de la unidad minera de Atacocha. En el segundo capítulo se hace referencia a las tesis encontradas sobre estudio de componentes críticos y de mantenibilidad del equipo, del mismo modo se hace de conocimiento sobre los criterios de mantenibilidad, disponibilidad, utilización e indicadores de mantenimiento. También se menciona las características de los equipos Bolter de sostenimiento como medidas en longitud, altura y anchura y detalles de rango de trabajo en interior mina. xiv En el tercer capítulo se hace de conocimiento el método, diseño y tipo de investigación desarrollada para el estudio de los componentes críticos de los equipos empernadores en la compañía minera Atacocha. De igual manera se menciona el sistema de recolección de datos principalmente datos proporcionados por el área de mantenimiento de CMA y el área de planeamiento de la empresa encargada de dar soporte a los equipos empernadores MacLean Engineering Perú. S.A; así mismo se menciona las dificultades y limitaciones del estudio. En el cuarto capítulo detallamos los indicadores de gestión KPI´s mínimos requeridos por la unidad minera de Atacocha para los equipos en el año 2017 y 2018, así mismo detallamos el análisis de los componentes críticos de los equipos mediante un estudio de fallas 80 – 20 conocido como diagrama de Pareto, se muestra el tiempo de mantenimiento de los componentes críticos como perforadora hidráulica HC 50 y la unidad de Giro Rollover. Por último, en el capítulo cinco se muestra los resultados obtenidos después del estudio de los componentes críticos, se realizó la prueba de hipótesis y presentación de los resultados médiate el uso del software SPSS y la prueba T de student para datos relacionados. El Autor xv CAPÍTULO I PLANTEAMIENTO DEL ESTUDIO 1.1. Fundamentación del problema La unidad minera de Atacocha como parte de la compañía minera Nexa Resources S.A. forman parte de una compañía global de minería y metalurgia que se encuentra entre los cinco mayores productores de zinc del mundo. La cual se encuentra ubicada en el distrito de San Francisco de Asís de Yarusyacán en la provincia de Pasco, departamento de Pasco a una altitud de 4000 m.s.n.m. Como se mencionó anteriormente, Nexa Resources está ubicada entre los cinco mayores productores de zinc en el mundo, con un claro liderazgo en América Latina. Su cartera polimetálica incluye zinc, cobre, plomo, plata y otros minerales. En 2018 fueron invertidos US$ 5,3 MM en proyectos de desarrollo en ingeniería en la unidad de Atacocha, entre los cuales destacan los trabajos de integración subterránea con la mina de El Porvenir, y el desarrollo de un nuevo botadero de desmontes para proporcionar continuidad al tajo San Gerardo (NEXA, 2019). 16 Figura 1. Unidad Minera Atacocha – Nexa Resources S.A. Tomado de Mapas de Google, 2019. En el año 2018, la Compañía continuó desarrollando el proceso de integración operacional entre la Unidad Minera Atacocha y la Unidad El Porvenir, con el objetivo de unificar operaciones para lograr sinergias en la producción de concentrados. Habiendo culminado con la integración de las minas subterráneas en el mes de diciembre del 2018. En relación con las actividades de exploración en Atacocha, durante el año 2018 se ejecutaron 52,696 metros de perforación con el objetivo de extender cuerpos mineralizados y definir nuevas áreas como San Gerardo subterráneo y la zona de integración entre Atacocha y El Porvenir (NEXA, 2019). Debido a la implementación de comunicación por interior mina de las unidades mineras de Atacocha y el Porvenir, los equipos se sometieron a una mayor carga de trabajo motivo por lo cual los equipos Bolter no deberían de parar en operación manteniendo un sistema de mantenimiento óptimo, por lo cual se decide evaluar los sistemas con mayores fallas recurrentes anteriormente dadas basándose en el registro de mantenimiento y reparaciones proporcionadas por el sistema SAP de la unidad Atacocha. 17 1.2. Formulación del problema 1.2.1 Problema general ¿Cuáles son los componentes críticos que permiten mejorar la mantenibilidad de los equipos empernadores en la unidad minera Atacocha – Nexa Resources? 1.3. Objetivos de la investigación 1.2.2 Objetivo general Estudiar los componentes críticos que permitan mejorar la mantenibilidad de los equipos Empernadores Bolter en la Unidad Minera Atacocha – Nexa Resources. 1.2.3 Objetivos específicos Estudiar el sistema de perforación HC 50 como componente crítico del equipo emperador Bolter para mejorar su mantenibilidad en la Unidad Minera Atacocha – Nexa Resources. Estudiar la unidad de giro Rollover como componente crítico del equipo emperador Bolter para mejorar su mantenibilidad en la Unidad Minera Atacocha – Nexa Resources. 1.4. Justificación La razón de un estudio de componentes críticos viene de la necesidad de mejorar la mantenibilidad de los equipos Bolter de sostenimiento, debido a que en el año 2018 como parte de un programa de integración de Nexa Resources entre las compañías mineras de Atacocha y El Porvenir se incrementó la disponibilidad necesaria de los equipos, que se encontraban con una disponibilidad mínima requerida de 85.5% a una disponibilidad de mínima de 88%, así mismo Nexa Resources exige eficiencia y seguridad y la baja en los indicadores KPI´s no garantizaban las horas trabajadas por los equipos, lo que significaba que los equipos tenían que mejorar su mantenibilidad para poder estar a la par de los estándares y requerimientos deseados por la propia compañía al área de mantenimiento y a sus 18 empresas terceras que brindan el servicio de mantenimiento a la unidad minera. 1.5. Limitaciones del estudio Insuficiencia de detalles de sistemas de trabajo de los equipos Bolter de línea MacLean en la minería peruana. Datos y reportes de operadores de las cartillas de inspección diarias presentadas a compañía, datos registrados en el sistema SAP el cual solo manejaba el área de mantenimiento de compañía y que las empresas terceras no tienen acceso. Escasa información de componentes cambiados por parte de empresas anteriores que se encargaban de dar el servicio de mantenimiento a los equipos Bolter de sostenimiento. Falta de detalles de accidentes e incidentes operativos por parte de los operadores de los equipos en sus reportes. 19 CAPÍTULO II MARCO TEÓRICO 2.1 Antecedentes de la investigación Espinoza (2014), en su tesis de grado “Mantenibilidad y confiabilidad operacional para equipos en minería”. Universidad de Buenos Aires, Argentina, manifiesta que: la Mantenibilidad operacional nace desde la idea misma de realizar una actividad que involucrará activos en su desarrollo, pasa por las etapas de anteproyecto, proyecto, diseño, compra o manufactura, instalación, prueba, puesta en marcha, operación y mantenimiento, hasta su eventual reciclaje, descarte o disposición final. En todas esas etapas, hay decisiones a tomar, información a seguir, costos a evaluar, registrar y considerar, repuestos a definir, capacitación de operadores y mantenedores a desarrollar, análisis que hacer referentes a distintos aspectos de la operación y el mantenimiento del activo. Por otro lado, Rivera (2015) en su tesis Modelo de toma de decisiones de mantenimiento para evaluar impactos en disponibilidad, mantenibilidad, confiabilidad y costos para optar al grado de magister en gestión y dirección de empresas. Universidad de Chile, Chile; indica lo siguiente: Organizar el ingreso de información a los sistemas oficiales de registro de fallas efectivamente se consiguió organizar el ingreso de información en 20 los sistemas de información de la superintendencia donde se desarrolló el estudio, pero esta actividad evidenció la necesidad de disponer de una fuerte carga de trabajo en el control de la prolijidad con que se registran los eventos de falla, su reporte a los interesados y un cierre con registro de los resultados. Lo anterior se debe a que estas nuevas prácticas vienen a contravenir el uso y costumbre que llevaba una organización durante varios años. Estrategia de Repuestos: Otro campo de potencial a ser desarrollado en forma análoga a este estudio, contempla la gestión de repuestos. Dentro de la gestión de mantenimiento, la estrategia de repuestos adoptada tiene una importancia primordial por varios motivos, entre ellos, el gran movimiento de capital involucrado, que por una planificación deficiente en términos de una demanda mayor que a lo proyectado, puede provocar eventos de indisponibilidad de equipos y que por otro lado si se enfrenta una demanda menor que lo proyectado puede llevar a contar con un alto valor de capital inmovilizado. Del mismo modo, Arce (2016) en su tesis Estudio de mantenibilidad y disponibilidad mecánica para flota de equipos mineros en Proyecto Mirador, Ecuador, refiere que si se mejora la calidad del mantenimiento, se elevara la producción, se mejora la calidad del producto, y por consiguiente se mejoran los índices de producción, mantenimiento, disponibilidad mecánica y calidad, además del beneficio para los trabajadores como ser la mejor capacitación de los operadores algunos otros beneficios añadidos son: la alta autoestima de los trabajadores, la elevada moral de los trabajadores, se mejora la ergonomía del trabajo, se conserva mejor el estado de la maquinaria, se mejoran las condiciones sub estándares de seguridad laboral. Consecuentemente, Chau (2010) en su tesis Gestión del mantenimiento de equipos en proyectos de movimiento de tierras. propone que: Para una adecuada ampliación de producción y una buena mantenibilidad mecánica se tendrá que hacer una ampliación de la planta concentradora, además se implementara un Sistema de Gestión de 21 Seguridad, Salud Ocupacional, Medio Ambiente y Calidad. Invirtiendo en la modernización de los equipos de producción y ampliación de los procesos, mejorando los procesos actuales desde la exploración hasta el producto final, con la finalidad de obtener bajos costos y una producción eficiente. Además, se deberá mantener un programa de mantenimiento a los instrumentos de campo ya que de la información que envían estos depende el buen funcionamiento de la planta concentradora, por lo que se debe establecer las bases de implementación del Mantenimiento Productivo Total en la compañía minera Cerro Verde para mejorar los índices de producción y calidad y al mismo tiempo autoestima del trabajador por los que ¿Será posible implementar está filosofía tan moderna en una planta nacional? Y por lo tanto conseguir un aumento en la producción en la planta concentradora de la compañía minera. 2.2 Bases teóricas 2.2.1 Análisis de criticidad (ca) Huerta (2004) en el seminario Técnicas y Herramientas de Aplicación. Bogotá, Colombia afirma: Es una metodología que permite jerarquizar sistemas, instalaciones y equipos, en función es con el fin de facilitar la toma de decisiones. El Análisis de Criticidad permite así mismo identificar las áreas sobre las cuales se tendrá una mayor atención del mantenimiento en función del proceso que se realiza. La información recolectada en un estudio de criticidad puede ser usada para priorizar órdenes de trabajo de producción y mantenimiento. (p. 225) a. Dirigir las políticas de mantenimiento hacia las áreas o sistemas más críticos. b. Definir necesidades de mantenimiento basado en condición. c. Priorizar proyectos de inversión. 22 d. Diseñar políticas de mantenimiento. e. Seleccionar una política de manejo de repuestos y materiales. Los pasos para la aplicación del análisis de criticidad son: a. Identificación de los equipos a estudiar. b. Definición del alcance y objetivo del estudio. c. Selección del personal a entrevistar. d. Informar al personal sobre la importancia del estudio. e. Recolección y verificación de datos. f. Establecimiento de la lista jerarquizada de los equipos. La premisa ideal es disponer de información estadística de los equipos que se va a evaluar sea precisa, lo cual permite cálculos exactos. Huerta (2004) en el seminario Técnicas y Herramientas de Aplicación. Bogotá, Colombia indica que: Sin embargo, desde el punto de vista práctico cuando no se dispone de una data histórica de excelente calidad, se debe recoger la información utilizando encuestas, teniendo en cuenta que el análisis de criticidad permite trabajar en rangos, es decir, establecer cuál sería la condición más favorable, como también la condición menos favorable para cada uno de los criterios a evaluar. La información requerida para el análisis de criticidad siempre está relacionada con la frecuencia, los efectos y las consecuencias de las fallas, donde se destaca la seguridad y el respeto por el ambiente. (p. 227) La criticidad se evalúa mediante la ecuación: CRITICIDAD = FRECUENCIA DE FALLA * CONSECUENCIA…… (1) Dónde: Consecuencia = (Nivel de Producción * MTTR * Imp. Producción) + Costos de Reparación + Impacto en Seguridad + Impacto Ambiental + Satisfacción del Cliente. 23 Los parámetros que se utilizan para realizar las encuestas y las tablas de ponderación para el cálculo de la criticidad de equipos y sistemas son los siguientes: A. Frecuencia de fallas La frecuencia de fallas está determinada por la cantidad de veces que un componente o parte del equipo falla en un periodo de tiempo (Huerta, 2004). B. Impacto en la producción El impacto se mide en el porcentaje de afectación que producen las fallas, pudiendo ser parcial o total (Huerta, 2004). C. Impacto en la seguridad personal Es el riesgo que representa para el personal a la ocurrencia de accidentes, que puedan ocasionar daños a la salud (Huerta, 2004). D. Impacto ambiental Es cuando las fallas representan un riesgo al medio ambiente y por ende están susceptibles a sanciones reglamentarias (Huerta, 2004). E. Impacto en la satisfacción del cliente Representa el grado de afectación al cliente, si la ocurrencia de fallas perjudicará las expectativas del cliente (Huerta, 2004). F. Costo de reparación Está referido al análisis financiero que produce la falla, ya sea en el proceso de reparación o análisis de reemplazo (Huerta, 2004). G. Tiempo promedio para reparar Se calcula a partir de la suma de todos los tiempos de falla en un periodo de tiempo (Huerta, 2004). 24 2.2.2 Método de análisis de criticidad A. Diagrama de Pareto A principios del siglo XX, Vilfredo Pareto (1848 – 1923), un economista italiano, realizó un análisis y estudio sobre la pobreza y riqueza. Descubrió que le 20% de las personas controlaba el 80% de la riqueza en Italia. También observo muchas otras distribuciones semejantes en su estudio. A principios de los años 50, el Dr. Joseph Juran descubrió la evidencia para la regla de “80-20” en una gran variedad de situaciones. En particular, el fenómeno parecía existir sin excepción en problemas relacionados con la calidad. Una expresión común de la regla 80/20 es que el ochenta por ciento de nuestro negocio proviene del 20% de nuestros clientes (Escuela Politécnica de Ingeniería de Minas y Energía, 2010). Por lo tanto, el análisis de Pareto es una técnica que separa los “pocos vitales” de los “muchos triviales”. Una gráfica Pareto es utilizada para separar gráficamente los aspectos significativos de un problema desde los triviales de manera que un equipo sepa dónde dirigir sus esfuerzos para mejorar. Reducir los problemas más significativos (las barras más largas en una gráfica Pareto) servirá más para una mejora general que reducir los más pequeños. Con frecuencia, un aspecto tendrá el 80% de los problemas. En el resto de los casos, entre 2 y 3 aspectos serán responsables por el 80% de los problemas (Escuela Politécnica de Ingeniería de Minas y Energía, 2010). B. Utilización del diagrama de Pareto Pareto es una herramienta de análisis de datos ampliamente utilizada y es por lo tanto útil en la determinación de la causa principal durante un esfuerzo de resolución de problemas. Este permite ver cuáles son los problemas más grandes, permitiéndoles a los grupos establecer prioridades. En casos típicos, “los pocos problemas o causas son responsables por la mayor parte del impacto negativo sobre la calidad. Si enfocamos nuestra atención en estos pocos 25 vitales, podemos obtener la mayor ganancia potencial de nuestros esfuerzos por mejorar la calidad.” (Bermúdez, 2010, p. 35) a. Al identificar un producto o servicio para el análisis para mejorar calidad. b. Cuando existe la necesidad de llamar la atención a los problemas o causas de una forma sistemática. Al identificar oportunidades para mejorar a. Al analizar las diferentes agrupaciones de datos (ej. por producto, segmento del mercado, área geográfica, etc.) b. Al buscar las causas principales de los problemas y establecer la prioridad de las soluciones c. Al evaluar los resultados de los cambios efectuados a un proceso (antes y después) d. Cuando los datos puedan clasificarse en categorías e. Cuando el rango de cada categoría es importante. Un equipo puede utilizar la gráfica Pareto para varios propósitos durante un proyecto para lograr mejoras: a. Para analizar las causas b. Para estudiar los resultados c. Para planear una mejoría continua d. Las gráficas Pareto “son especialmente valiosas como fotos de “antes y después” para demostrar qué progreso se ha logrado. Como tal, la Gráfica Pareto es una herramienta de análisis sencilla, pero” poderosa. 26 2.2.3 Procedimiento para realizar el diagrama de Pareto Para la realización del diagrama de Pareto, Bermúdez (2010) nos señala los siguientes pasos a tomar en cuenta para realizar el diagrama 80/20. 1. Seleccionar categorías lógicas para el tópico de análisis identificado (incluir el periodo de tiempo). 2. Reunir datos (ej. una hoja de revisión puede utilizarse para reunir los datos requeridos). 3. Ordenar los datos de la mayor categoría a la menor. 4. Totalizar los datos para todas las categorías. 5. Computarizar el porcentaje del total que cada categoría representa. 6. Trazar los ejes horizontales y verticales en papel para gráficas. 7. Trazar la escala de los ejes verticales izquierdos para frecuencia (de cero al total según se calculó arriba). 8. De izquierda a derecha, trazar una barra para cada categoría en orden descendiente. La “otra” categoría siempre será la última sin importar su valor. 9. Trazar la línea del porcentaje acumulativo que muestre la porción del total que cada categoría de problemas represente. a. En el eje vertical derecho, opuesto a los datos brutos en el eje vertical izquierdo, registrar el 100% al frente del número total y el 50% en el punto medio. Llenar los porcentajes restantes llevados a escala 10. Trazar la línea de porcentaje acumulativo. a. Iniciando con la categoría más alta, colocar un punto en la esquina superior derecha de la barra. b. Sumar el total de la siguiente categoría al primero y colocar un punto encima de la barra mostrando el porcentaje 27 acumulativo. Conectar los puntos y registrar los totales restantes acumulativos hasta que se llegue al 100%. 11. Dar un título a la Gráfica, agregar la fecha(s) cuando se reunió la información y la fuente de los datos. 12. Analizar la gráfica para determinar los pocos vitales. 2.2.4 Interpretación del diagrama de Pareto Una gráfica Pareto es una gráfica de barras que enumera las categorías en orden descendiente de izquierda a derecha. Un equipo puede utilizar una gráfica Pareto para: b. Analizar causas c. Estudiar resultados y planear una continua mejora Mediante el diagrama de Pareto podremos determinar el principio de pocos principales y muchos triviales llamado principio del 80/20, para ello contamos con las siguientes definiciones. El diagrama de Pareto: Consiste en un método gráfico para determinar cuáles son los problemas más importantes de una determinada situación y por consiguiente las prioridades de intervención. Permite identificar los factores o problemas más importantes en función de la premisa de que pocas causas producen la mayor parte de los problemas y muchas causas carecen de importancia relativa. (Arnoleto, 2007, p. 45) El diagrama de Pareto es una “herramienta utilizada para el mejoramiento de la calidad para identificar y separar en forma crítica las pocas causas que provocan la mayor parte de los problemas de calidad. El principio enuncia que aproximadamente el 80% de los efectos de un problema se debe a solamente 20% de las” causas involucradas (Bermúdez, 2010). 28 El diagrama de Pareto es: Una gráfica de dos dimensiones que se construye listando las causas de un problema en el eje horizontal, empezando por la izquierda para colocar a aquellas que tienen un mayor efecto sobre el problema, de manera que vayan disminuyendo en orden de magnitud. El eje vertical se dibuja en ambos lados del diagrama: el lado izquierdo representa la magnitud del efecto provocado por las causas, mientras que el lado derecho refleja el porcentaje acumulado de efecto de las causas, empezando por la de mayor magnitud. (Sociedad Latinoamericana para la Calidad, 2000, p. 23) 2.2.5 Indicadores de gestión García (2012a) define el término indicador: Se refiere a datos de tipo cualitativo, o cuantitativo (en su mayoría), que permiten determinar cómo se encuentran los sistemas, o las personas, en relación con algún aspecto de la realidad que se desea conocer. Los indicadores pueden ser números, medidas, opiniones, hechos o percepciones, que establecen condiciones o situaciones específicas. Los Indicadores de Gestión del Mantenimiento son indicadores técnicos de control que están relacionados con la calidad de la gestión o con la productividad del departamento, que permiten ver el comportamiento y el rendimiento operacional de las instalaciones, sistemas y equipos, y que además miden la calidad de los trabajos y el grado de cumplimiento de los planes de mantenimiento. (p.127) De esta manera los indicadores de gestión más utilizados en el mantenimiento mundial son: a. Confiabilidad, R (t) b. Disponibilidad, A (t) c. Mantenibilidad, M (t) 29 d. Efectividad Global del Equipo (OEE) e. Utilización (U) f. Back Log (B) g. Tiempo Promedio entre Fallas (MTBF) h. Tiempo Promedio Operativo (MTTF) i. Tiempo Promedio para Reparar (MTTR). 2.2.6 Criterio de confiabilidad La confiabilidad está definida como la confianza que se tiene de que un equipo o sistema se desempeñe normalmente durante un periodo de tiempo establecido, bajo determinadas condiciones o estándares de operación (García, 2012b). Es la probabilidad de que un equipo, o sistema, cumpla su misión (función principal) bajo condiciones de uso determinadas, en un período determinado. El estudio de la confiabilidad es el estudio de las fallas del equipo o sus componentes. Si se tiene un equipo sin falla se dice que el equipo es ciento por ciento confiable, es decir que tiene una probabilidad de supervivencia igual a uno. La Confiabilidad es por tanto el complemento de la Probabilidad de Falla (Aguila, 2012). García (2012b) afirma que “al realizar un análisis de la confiabilidad de un equipo, o sistema, se obtiene información valiosa de la condición del mismo, su probabilidad de falla, tiempo promedio entre fallas y etapa de vida en que se encuentra el equipo”. (p.127) Así mismo, la confiabilidad es la probabilidad que un componente pueda desempeñar su función requerida durante un intervalo de tiempo prestablecido y bajo condiciones establecidas (MIL-STD-721B, 1996). Concluyendo se puede afirmar que la confiabilidad es la probabilidad de que no ocurra una falla en un tiempo establecido para una operacionabilidad definida y condiciones determinadas. 30 La confiabilidad establecida en la unidad minera Atacocha de un equipo puede ser expresada mediante la siguiente formula. 𝑅(𝑡) = 𝑒 −𝜆.𝑡 ….. (2) Dónde: R (t): Confiabilidad de un equipo o sistema en un tiempo dado. 𝑒: Constante Neperiana (e= 2.303...) 𝜆: Tasa de fallas (número total de fallas por periodo de tiempo de operación). t: Tiempo de operación establecido. 2.2.7 Criterio de disponibilidad La disponibilidad como principal objetivo del mantenimiento, se define como la que un sistema o componente ejerza su función correctamente para un tiempo dado después de que se haya realizado su mantenimiento correspondiente, la disponibilidad esta expresada como el porcentaje de tiempo en que el sistema está listo para trabajar, operar o producir continuamente. García (2012a) indica la disponibilidad como: La disponibilidad es una función que permite estimar en forma global el porcentaje de tiempo total que se puede esperar que un equipo esté disponible para cumplir la función principal para la cual fue destinado. A través del estudio de los factores que influyen sobre la disponibilidad, el tiempo medio para falla (MTTF) y el tiempo medio de reparación (MTTR), es posible para la alta gerencia evaluar las distintas alternativas de acción, para conseguir aumentar de forma rentable la disponibilidad de sus sistemas productivos. (p.128) La disponibilidad se distingue como factor primario en las empresas líderes que reconocen que la confiabilidad no es simplemente el esfuerzo de 31 reparación, si no es más bien el resultado de la eliminación de las fallas más crónicas lo primordial (Chau, 2010). La disponibilidad matemáticamente la podemos definir como la relación entre el tiempo programado para la operación del equipo menos el tiempo de mantenimiento entre el tiempo programado. En la unidad Minera Atacocha, se maneja bajo el siguiente concepto: 𝐴 (𝑡 ) = 𝐻𝑝− ∑ 𝑀𝑐𝑝,𝑀𝑐𝑐 𝐻𝑝 ….. (3) Dónde: D(t): Disponibilidad Operativa en la Unidad Minera Atacocha. Hp: Horas programadas de trabajo para los equipos. Mcp: Mantenimiento correctivo programado. (mantenimiento programado dependiendo del sistema y de las horas de trabajo del equipo) Mcc: Mantenimiento correctivo no programado. (mantenimiento producido por una falla en operación). Este tipo de reparaciones no son esperadas, son tomadas como fallas dentro de operación resultantes de alguna deficiencia en el sistema de mantenimiento, es por eso que un análisis detallado del problema ocasionado y un estudio del historial de reparación de los equipos es la base para la eliminación de paradas innecesarias y de esta manera mejorar la disponibilidad” y mantenibilidad de los equipos Bolters en interior mina. 2.2.8 Criterio de mantenibilidad Según la norma ISO-142244-2016 (2016) define a la mantenibilidad como: La capacidad de un ítem, bajo condiciones determinadas, de mantenerse o restaurarse a un estado en el que es capaz de cumplir su función, en un periodo de tiempo determinado, cuando el mantenimiento se 32 realiza bajo condiciones predeterminadas y mediante procedimientos y medios específicos. De igual manera la norma UNE-EN 13306 define a la mantenibilidad como la capacidad de un elemento bajo condiciones de utilización dadas, de ser preservado, o ser devuelto a un estado en el que pueda realizar una función requerida, cuando el mantenimiento se ejecuta bajo condiciones dadas y utilizando procedimientos y recursos establecidos (Cantabria, 2010). Según la Escuela Politécnica de Cantabria, la medida de mantenibilidad del equipo, es el tiempo promedio para reparaciones en el que el equipo es devuelto a su condición específica, usando las tareas de mantenimiento. Es decir, la medida principal de mantenibilidad está dada mediante el MTTR (Cantabria, 2010). Se puede conceptuar a la mantenibilidad como la probabilidad de que un sistema, activo o equipo quedaría en condiciones de operación en un tiempo determinado, esto implica que el mantenimiento se realice conforme a los procedimientos ya establecidos, también podemos conceptuarlo como la probabilidad de que un sistema, activo o equipo que ha sufrido una falla, este se pueda reparar por un período de tiempo, bajo esta perspectiva el período de tiempo vendría a ser el MTTR termino definido en los estudios del mantenimiento (Mesa, 2006). La mantenibilidad es: La expectativa que se tiene para que un equipo o un sistema vuelva a ser colocado en condiciones de operación dentro de un límite de tiempo establecido, cuando la acción requerida para el mantenimiento es ejecutada de acuerdo con los procedimientos previamente” establecidos. (Mesa, 2006, p.58) Definida también para García (2012a), como: La probabilidad de devolver el equipo a condiciones operativas, en un cierto tiempo, utilizando procedimientos predeterminados, la Mantenibilidad es función del diseño del equipo (factores como 33 accesibilidad, modularidad, estandarización y facilidades de diagnóstico, facilitan enormemente el mantenimiento del sistema). Para un equipo particular, si las reparaciones se realizan con personal calificado y con las herramientas, documentación y los procedimientos prescritos, el tiempo de reparación depende de la naturaleza del fallo y de las características de diseño. (p.128) Tabla 1 Tiempos transcurridos desde falla de un equipo y puesta en marcha para identificación del MTTR to Instante en que se verifica la falla 1 Tiempo para la localización del defecto 2 Tiempo para el diagnostico 3 Tiempo para el desmontaje (Acceso) 4 Tiempo para la remoción de la pieza. 5 Tiempo de espera por repuesto (Logístico) 6 Tiempo para la sustitución de piezas. 7 Tiempo para el montaje 8 Tiempo para el ajuste y pruebas Tf Instante de retorno del equipo a operación. Nota: Tomado de Scientia et Technica Año XII, No 30, mayo de 2006 UTP. ISSN 0122-170 Para términos probabilísticos, Francois (1989), define la mantenibilidad como: “la probabilidad de reestablecer las condiciones específicas de funcionamiento de un sistema, en límites de tiempo deseados, cuando el mantenimiento es realizado en las condiciones y medios predefinidos”. (p.189) 34 La mantenibilidad como parámetro puede ser estimada con ayuda de la expresión de Weibull que viene dada por: 𝑇 𝛽 𝑀(𝑡) = 1 − 𝑒 −(𝑛) … (4) Procedemos a despejar la formula número 4 para poder obtener una formula lineal para realizar la distribución normal de los datos y obtenemos la siguiente ecuación. ln(− ln(1 − 𝑀 (𝑡))) = 𝛽 ln(𝑇) − 𝛽 ln(𝑛) …… (5) Dónde: M (t): Representa la función de 𝑒: Constante Neperiana (e= 2.303...) 𝑛: Parámetro de escala de mantenibilidad (Horas) 𝑙𝑛: Función de logaritmo natural. 𝛽: Parámetro de forma de la mantenibilidad (Pendiente de ecuación lineal de mantenibilidad.) 𝑇: Tiempo de reparación en Horas. Para calcular la mantenibilidad debemos calcular como primer paso la mantenibilidad estimada, la cual es dada por la ecuación de Bernardo. 𝑀 (𝑖 ) = 𝑖−0.3 𝑛+0.4 ….. (6) Dónde: 𝑀(𝑖): Mantenibilidad estimada con la ecuación de Bernardo. (%) 𝑖: Acumulación de falla. 35 𝑛: Número total de eventos de falla. Normalmente para el MTTR se incluyen los tiempos que ocurren entre la parada y el retorno de operación de los equipos Para nuestro estudio de equipos de sostenimiento Bolter el tiempo de fallas es tomado de los reportes brindados por los técnicos en campo al área de planeamiento de la empresa MacLean (Palencia, 2012). 2.2.9 Efectividad global del equipo (OEE) Los indicadores de gestión los cuales se relacionan con la efectividad permiten observar el comportamiento global de los equipos, mediante su disponibilidad, eficiencia de desempeño y la calidad de los trabajos (Estay, 2015). La OEE, que es el único índice de clase mundial usado por el TPM, se mide mediante la determinación del producto de los tres factores mencionados, se recomienda como factores mínimos: ➢ Mínima disponibilidad del equipo 90% ➢ Eficiencia del desempeño 95% ➢ Porcentaje de productos de calidad 99% OEE = 0.9 x 0.95 x 0.99 = 0.85. ….. (7) 2.2.10 Utilización También denominada “factor de servicio del equipo, mide el tiempo efectivo de operación de un activo durante un período de tiempo determinado” (Palencia, 2012, p. 56). En la unidad minera Atacocha se maneja las tres disciplinas disponibilidad, confiabilidad y mantenibilidad las cuales se relacionan entre sí. Las tres disciplinas están relacionas intrínsecamente dado que si se produce una mejora en una directamente afecta a las otras dos, los indicadores comunes a estas tres son el tiempo medio de mantenimiento entre fallas (MTBF) y el tiempo medio entre reparaciones (MTTR) (Palencia, 2012). 36 2.2.11 Tiempo medio entre fallas (MBTF) La unidad minera utiliza medidas de desempeño o indicadores de rendimiento que son utilizados para conocer el estado de los distintos procesos sus tendencias y oportunidades de mejora. He aquí la importancia de un control de sus equipos mediante sus indicadores. Es importante recordar que la magnitud de un indicador, al ser comparada con algún nivel de referencia puede señalar alguna desviación sobre la cual se toman acciones correctivas o preventivas (Palencia, 2012). Por tanto, el tiempo medio entre fallas (MTBF) también conocido como el tiempo medio entre detenciones (MTBS), es un indicador utilizado para medir la confiabilidad de la máquina y del mismo modo la capacidad de organización de la empresa (capacidad de organización de gestión de equipos) para influir en el resultado final (Palencia, 2012). El MTBF según Amendola (2004) debe ser de ser interpretado en un modelo mensual de una flota consolidada y ajustado al tiempo de trabajo de los equipos. Si el MTBF es menor que el deseable o este disminuye con el pasar del tiempo se debe proceder con un análisis en base a equipos individuales, mediante el diagrama de Pareto determinar qué elementos (componentes o sistemas) dan por resultado una frecuencia de reparación mayor a la anticipada, analizar los registros del historial del equipo para verificar si las paradas no programadas están produciendo la disminución del MTBF (Amendola, 2004). Tabla 2 Rendimiento de horas de trabajos semanales para el MTBF MTBF Evaluación y Características 50 – 60 hrs Excelente: alto porcentaje de tiempo de inactividad programado. Organización de gestión del equipo proactivo. 40 – 50 hrs Aceptable: la mayoría del tiempo de inactividad está programado. Énfasis sustancial en la gestión de equipos. 37 30 – 40 hrs Marginal: Aproximadamente la mitad del tiempo de inactividad está programado. Gestión de equipos no es totalmente funcional. 20 – 30 hrs Baja: Más del 60% de inactividad está programada. Gestión de equipos es mínima. < 20 hrs Pobre: Solo los PM están programadas. Gestión de equis es puramente reactivas. Nota: Tomado de “MacLean Engineering Perú S.A.”, 2012. Para determinar el MTBF de los equipos de sostenimiento de los Bolter en la unidad minera de Atacocha se toma en cuenta las horas totales programadas en un periodo de tiempo divididas entre el número total de intervenciones al equipo durante el mismo periodo de tiempo (Amendola, 2004).. 𝑀𝑇𝐵𝐹 (ℎ𝑜𝑟𝑎𝑠 ) = 𝐻𝑜𝑟𝑎𝑠 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑎𝑠 𝑑𝑒𝑙 𝑒𝑞𝑢𝑖𝑝𝑜 𝑁° 𝑑𝑒 𝑖𝑛𝑡𝑒𝑟𝑣𝑒𝑛𝑐𝑖𝑜𝑛𝑒𝑠 𝑑𝑒𝑙 𝑒𝑞𝑢𝑖𝑝𝑜 …… (8) 2.2.12 Tiempo medio para reparación (MTTR) El indicador de MTTR es el tiempo de detención promedio de reparación del equipo (Considerando eventos imprevistos, eventos no programados). El MTTR es un indicador de mantenibilidad que cuantifica el tiempo de reparación del equipo, es decir, que tan rápido (o lento) se logra retornar a un equipo a su servicio una vez ocurrido un incidente de detención del mismo (Amendola, 2004). El MTTR ajusta los efectos del servicio de mantenimiento / mantenibilidad máquina y la eficiencia de la organización que administra el equipo, para entregar rápidamente acciones de reparación. El MTTR está definido como la totalidad de las horas que se tarda en reparar un equipo cuando sucede un imprevisto durante un periodo de tiempo entre el número de reparaciones que ocurre durante el mismo número de tiempo (Amendola, 2004). 𝑀𝑇𝑇𝑅 (ℎ𝑜𝑟𝑎𝑠 ) = 𝐻𝑜𝑟𝑎𝑠 𝑟𝑒𝑝𝑎𝑟𝑎𝑐𝑖𝑜𝑛 𝑑𝑒𝑙 𝑒𝑞𝑢𝑖𝑝𝑜 𝑁° 𝑑𝑒 𝑖𝑛𝑡𝑒𝑟𝑣𝑒𝑛𝑐𝑖𝑜𝑛𝑒𝑠 𝑑𝑒𝑙 𝑒𝑞𝑢𝑖𝑝𝑜 38 …. (9) El MTTR se utiliza para medir la capacidad de la organización de gestión de equipos de influir en el resultado final a través eficientes ejecuciones de reparación. Dado que la disponibilidad es una función de la frecuencia y la duración de los eventos de tiempo improductivo de la máquina, a mayor indicador de MTTR es sintomático de baja disponibilidad. Analizando el tiempo medio entre reparaciones y su contexto de demoras, ayuda a identificar la fuente de los retrasos y tomar medidas adecuadas para minimizarlas (Palencia, 2012). Cabe recalcar que el MTTR nos da un impacto sobre la mantenibilidad de los equipos la cantidad y calidad de infraestructura de apoyo y la utilización eficiente de los recursos humanos y materiales. Así mismo es impactado cuando suceden un alto porcentaje de reparaciones no programadas, recursos inadecuados, excesivo tiempo de demora, inadecuada planificación y programación (Amendola, 2004). La interpretación del análisis de MTTR nos brinda un claro panorama de la eficacia del mantenimiento de los equipos y su eficiencia en cuanto pueden operar adecuadamente, Finning-CAT (2008) interpreta que: En general el MTTR es usado para medir la durabilidad del equipo, pero lo que es más importante, la capacidad de la organización de gestión del equipo para influir en el resultado por medio de la ejecución eficiente de la reparación (Pinto, 1995). Debido a que la mantenibilidad es una función de la frecuencia y la duración de los eventos de tiempo de inactividad del equipo, un MTTR mayor al deseable es síntoma de baja mantenibilidad. Observar el MTTR en el contexto de retrasos también ayudará a la gestión a identificar las fuentes de esos retrasos y tomar acciones apropiadas para minimizarlos. En cambio, si el MTTR es alto es una indicación de problemas en la detección, planificación y/o ejecución de las reparaciones, uso ineficiente de recursos. (Finning-CAT, 2008, p. 26) 39 2.2.13 Mantenibilidad de equipos A. Requerimiento de trabajos Es la demanda por servicios de mantenimiento según Ben y Knezevic (1996) la cual se puede establecer mediante los siguientes pasos: I. Frecuencia indicada por el fabricante de la máquina o el repuesto. II. Experiencia de los operadores o gente de experiencia de mantenimiento. III. Quejas del operador y mantenedor. IV. Visitas de inspección. V. Programas anteriores y análisis de desviaciones. VI. Políticas de abastecimiento de la demanda. VII. Actualización del equipo. B. Planificación de trabajos Como menciona según Ben y Knezevic (1996) la planificación de trabajos en hacer la compatibilización de requerimientos de mantenimiento y la disponibilidad de los recursos, pues que para planificar se requiere: I. Listado de requerimientos II. Planificaciones anteriores con la introducción de los resultados de la retroalimentación (Hacer un análisis crítico de los éxitos y fracasos de las planificaciones anteriores). III. Planificaciones anteriores con la introducción de los resultados de la retroalimentación (Hacer un análisis crítico de los éxitos y fracasos de las planificaciones anteriores). IV. Recoger y analizar indicadores de eficiencia. 40 C. Ejecución del trabajo La ejecución es llevar a cabo instrucciones escritas en las ordenes de trabajo, verificando el correcto uso de herramientas y solucionar los problemas imprevistos (Ben & Knezevic, 1996) D. Finalización del trabajo Para según Ben y Knezevic (1996) son las pruebas necesarias para asegurar la confiabilidad de las máquinas, estas pruebas son: I. Pruebas en vacío y con carga y medición de las variables de control. II. Análisis del comportamiento basado en conocimientos del experto. III. Diseñar experimentos para comprobar la eficiencia del equipo. Fijar período de prueba, ajustes y observación. E. Control y evaluación del trabajo Como paso último según Ben y Knezevic (1996) nos indica que se tiene que comparar lo real con lo presupuestado (valor patrón) para cada trabajo. I. Definición y manejo de indicadores. II. Gestión de los desvíos. III. Definición e implementación de acciones correctoras. 2.3 Bases conceptuales 2.3.1 Componentes críticos A. Perforadora montabert hc 50 La Perforadora HC 50 es un martillo hidráulico de alta velocidad para perforación frontal, la alta velocidad de penetración y la excelente vida útil de sus componentes han convertido a este martillo en uno de los más solicitados en el mercado mundial (Resemin, 2014). 41 Esta perforadora ofrece una potencia máxima de 14 kW, par de torsión máximo de 466 Nm y una frecuencia de impacto que va desde los 45 hasta los 62 Hz. Cuenta además con 02 acumuladores, uno de alta presión y otro de baja presión con los cuales ayuda a absorber las ondas de choque producto de la perforación (Resemin, 2014). Figura 2. Perforadora hidráulica HC 50. Tomado de “Manual del operador MacLean Engineering Perú S.A.”, 2012. La perforadora hidráulica HC 50 trabaja con acumuladores de presión alta y baja que están compuestos por gas nitrógeno dispuesto a un lado de un diafragma de goma. Es necesario que el acumular de alta presión se recargue continuamente si las mangueras de del impacto de perforadora vibran violentamente. Los acumuladores deben revisarse continuamente de forma periódica usando el contador horario de impacto como referencia (MacLean, 2012). 42 Tabla 3 Especificaciones de trabajo de perforadora HC 50 ESPECIFICACIONES TÉCNICAS DE LA PERFORADORA PRESIÓN DE IMPACTO 2000 PSI FLULO DE REVOLUCIONES IMPACTO POR MINUTO 25 a 28 GPM PRECARGA DE BAJA PRESIÓN PRECARGA DE ALTA PRESIÓN 60 PSI 515 PSI 4 BAR 35 BAR 230 RPM 140 BAR 95 a 105 LPM Nota: Tomado de “Adaptación de Manual del operador MacLean Engineering Perú S.A”, por McLean, 2012. Figura 3. Conjunto base de sistema de perforación HC 50. Tomado de “Manual del operador MacLean Engineering Perú S.A.”, 2012. 43 B. Unidad de giro rollover Permite la manipulación del brazo mecánico. La unidad de desplazamiento permite el movimiento rotativo de la unidad del brazo mecánico alrededor del accionador de inclinación y el ajuste del ángulo cuando se mueve desde el anclaje de pernos de la parte posterior al anclaje de pernos de la pared (MacLean Engineering Perú, 2012). Cuando se desplaza la palanca de la válvula de desplazamiento hacia arriba, el brazo mecánico gira en sentido contrario a las agujas del reloj (CCW), en dirección al brazo mecánico desde la plataforma tipo tijera. Cuando se desplaza la palanca de la válvula hacia abajo, el brazo mecánico gira en sentido horario (CW). La Figura 4 indica la dirección. El desplazamiento no se producirá en sentido horario (CW) si la plataforma está extendida a más de 10" de distancia (MacLean Engineering Perú, 2012). Figura 4. Función del mecanismo de giro Rollover. Tomado de “Manual del operador MacLean Engineering Perú S.A.”, 2012. 44 2.3.2 Equipo de empernador scissor bolter En la unidad minera Atacocha el equipo de sostenimiento para labores y trabajos de una altura mayor a 5 metros, es el Sciccor Bolter de la línea canadiense MacLean (Atacocha, 2018). Los equipos Bolter MEM-SSB de MacLean es un sistema de fortificación completo para minas en trabajos subterráneos de roca dura, está diseñado para facilitar el empernado y enmallado posibilitando que el trabajo sea realizado por una persona (MacLean Engineering Perú, 2012). La distribución de la unidad de apernador Bolter MEM-SSB de MacLean Engineering & Marketing Co. Limited es la siguiente: un compartimento del conductor con tablero para el conductor, plataforma con tablero de control y una unidad de brazo mecánico. El apernador incorpora controles de válvula manual y un control eléctrico colgante satelital para controlar las funciones del brazo mecánico (MacLean Engineering Perú, 2012). Figura 5. Disposición general típica del MEM-SSB. Tomado de “Manual del operador MacLean Engineering Perú S.A.”, 2012. 45 Del mismo modo configuraremos la ubicación típica del equipo empernador Bolter donde se mostrará el envolvente general de desplazamiento subterráneo y del tamaño mínimo de frente de excavación para el Bolter MEM-SSB (MacLean Engineering Perú, 2012). Tabla 4 Dimensiones y velocidad de equipo Bolter Pesos y dimensiones Peso del vehículo vacío 20.400 Kg Longitud 8470 mm Anchura 1830 mm Altura 2290 mm Rango de velocidades en terreno llano. Primera 3 km/h Segunda 6 km/h Tercera 11 km/h Nota: Tomado de “Manual del operador MacLean Engineering Perú S.A.”, 2012. Figura 6. Dimensiones del equipo empernador Bolter MEM-SSB. Tomado de “Manual del operador MacLean Engineering Perú S.A.”, 2012. 46 2.4 Hipótesis Si se estudia adecuadamente los componentes críticos en los equipos empernadores entonces se mejorará la mantenibilidad Operacional de los equipos de sostenimiento en interior mina de la compañía minera Atacocha – Nexa Resources. 2.5 Operacionalización de las variables El presente trabajo de investigación se compone de una variable dependiente que es la Mantenibilidad Operacional de equipos y la variable independiente que es el estudio e identificación de componentes críticos en los equipos Emperadores de Interior mina. 2.5.1 Definiciones conceptuales VI: componentes críticos de equipos empernadores Bolters. La identificación de componentes críticos en los equipos emperadores permitirá un adecuado mantenimiento de los equipos, centrándose en fallas por operación y tiempo de vida útil de los equipos. VD: Mantenibilidad en la unidad minera Atacocha. Del mismo modo el trabajo de investigación se compone de una variable dependiente que es la mantenibilidad en la unidad minera Atacocha. 2.5.2 Definición operacional VI: Estudio de componentes críticos de equipos empernadores Bolters. Variable que expresa el estudio de sistemas de mayor índice de mantenimiento, tipo de mantenimiento, selección personal y las normas de seguridad y el trabajo que desarrolla el equipo que se debe tomar en cuenta a la hora de la identificación de componentes críticos de los equipos emperadores Bolters. VD: Mantenibilidad en la unidad minera Atacocha. 47 Variable que expresa la variación del tiempo necesario para que un equipo pueda ponerse en condiciones de operación dentro de un periodo de tiempo programado o establecido. Tabla 5 Operacionalización de la variable Mantenibilidad de los equipos empernadores Bolter. La mantenibilidad es “la expectativa que se tiene para que un equipo o un sistema vuelva a ser colocado en condiciones Indicador Dimensión Definición conceptual n: Parámetro escala de Horas mensuales de de mantenimiento de los equipos mantenibilidad de sostenimiento. (Horas) de operación Beta: Parámetro de Pendiente de ecuación lineal dentro de un límite de tiempo forma de la de mantenibilidad. establecido mantenibilidad. Nota: Elaboración propia Tabla 6 Operacionalización de la variable Estudio de componentes críticos de equipos empernadores Bolters Definición conceptual La Identificación Dimensión Indicador de Realizando un mantenimiento adecuado componentes críticos en los equipos sostenimiento un de permitirá Unidad de Giro a la unidad de giro, se disminuirá el tiempo de mantenibilidad de los equipos Rollover empernadores en la unidad minera adecuado Atacocha. 48 mantenimiento equipos, de los centrado en componentes críticos de equipos, fallas por operación y tiempo de Realizando un mantenimiento adecuado a la unidad de giro, se disminuirá el Perforadora Hidráulica HC 50 tiempo de mantenibilidad de los equipos empernadores en la unidad minera Atacocha. vida útil de los equipos. Nota: Elaboración propia 49 CAPÍTULO III METODOLOGÍA DE LA INVESTIGACIÓN 3.1 Método de investigación El método de investigación a aplicar que se utilizó para el desarrollo de la investigación es el método sistémico, ya que estudiaremos al equipo Bolter de sostenimiento mediante la determinación de sus componentes críticos. El enfoque sistémico enfrenta el problema en su complejidad a través de un pensamiento basado en su totalidad, en el estudio en relación entre las partes y de las propiedades emergentes resultantes (Espinoza C. , 2010). 3.2 Tipo de investigación Esta investigación pertenece al tipo tecnológico. Tiene el propósito de aplicar el conocimiento científico para solucionar los diferentes problemas (Espinoza C. , 2010). 3.3 Nivel de investigación Se encuentra dentro de la línea de la investigación aplicada, porque se estudió los componentes críticos de los equipos empernadores para aumentar la mantenibilidad operacional en los equipos de sostenimiento en interior mina en la unidad minera Atacocha (Espinoza C. , 2010). 50 3.4 Diseño de la investigación Se utilizará el método de diseño longitudinal, se toma la muestra del objeto de investigación, la cual es evaluada en distintos momentos y por periodos de tiempo (Espinoza C. , 2010). Donde: …… (8) M: Equipos de empernadores. t1 a t4: Los momentos en que se hacen las observaciones. O1 a O4: Cantidad de observaciones o mediciones de las variables de estudio. 3.5 Población, muestra o unidad de observación Se toma como muestra a los cinco equipos empernadores de sostenimiento en interior mina de la unidad minera Atacocha, de los cuales se tiene tres equipos Scissor Bolter (para labores medianas hasta 5 metros) y dos equipos Scissor Bolter (para labores de más de 5 metros de altura), ambos de la línea MacLean. 3.6 Técnicas e instrumentos de recolección de datos 3.6.1 Técnicas de recolección de datos La técnica empleada para recolección de datos para la evaluación de componentes críticos es un análisis documental tomado de los reportes diarios de los técnicos donde detallan los trabajos realizados, en estos reportes se detalla cuando el equipo presenta una falla o avería y el tiempo que se tomó para solucionarlo (Espinoza C. , 2010). Estos reportes se procesan diariamente en un archivo mensual de indicadores para cada equipo, en el cual nos va indicando la variación de 51 disponibilidad, utilización y mantenibilidad de acuerdo con los trabajos realizados diariamente en cada en cada uno de ellos (Espinoza C. , 2010). 3.6.2 Instrumentos de recolección de datos El instrumento de recolección de datos será los formatos de cartillas diarias de reporte de equipos e informes de fallas de equipos, donde detallamos con un rigor mayor el tipo de falla, los requerimientos necesarios para solucionar el problema y el tiempo promedio de reparación necesaria para solucionarlo (Espinoza C. , 2010). 3.7 Procedimiento de recolección de datos Se procedió a recolectar los datos de trabajo de los reportes técnicos, back log de los equipos, informes de fallas, fallas críticas y programaciones de mantenimientos preventivos y mantenimientos correctivos durante estos últimos años (Espinoza, 2014, p.91). Para el análisis de las fallas se organiza la información recolectada de las fallas y paradas de los equipos, luego de ello se procede a realizar el análisis mediante el diagrama de Pareto; este diagrama nos proporciona un análisis de cuáles son los componentes críticos que nos ocasionan el mayor tiempo de reparación (Espinoza C. , 2010). También se tomó datos proporcionados por el sistema SAP PM del área de mantenimiento de equipos trackles de la compañía minera Atacocha. La toma de datos por medio del sistema SAP, se toma a partir del mes de enero del 2017 al mes de diciembre del 2018. Los datos recolectados corresponden al área de planeamiento y mantenimiento de la unidad minera; tanto como al área de planeamiento de la empresa MacLean Engineering Perú S.A (Espinoza C. , 2010). 3.7.1 Sistema SAP para recolección de datos El área de mantenimiento de interior mina y equipos trackles de la unidad minera Atacocha trabaja mediante la utilización del software SAP a través de su módulo de mantenimiento PM, mediante este sistema se 52 registra y se obtiene información gestionable de sus equipos en operación; este sistema tiene las siguientes características: Figura 7. Ciclo de gestión corporativo del mantenimiento. Tomado de “Sistema de Gestión Coldeco”, 2015. El modelo exige realizar la gestión de mantenimiento en torno al software SAP con su módulo de mantenimiento PM. Para ello, se organiza el proceso de mantenimiento en 5 etapas base, las cuales son: Ingeniería de Mantenimiento, Planificación, Programación, Ejecución de Tareas e Ingeniería de Confiabilidad. Del modelo se desprenden principalmente las siguientes actividades que significan el producto de cada etapa de mantenimiento. (Espinoza F., 2014, p. 85) En ellas se registra información relevante para el proceso: a. Solicitud de “Trabajo Preventivo mediante un documento electrónico llamado (Aviso tipo M3). En él se registra la información técnica respecto a la detención preventiva, que en general está asociada a una intervención cíclica al cumplimiento de un cierto periodo de funcionamiento del elemento a mantener. Para que la información registrada se considere completa, se debe registrar: Equipo, Ciclo de detención, Fecha y Hora de Inicio, Fecha y Hora de término de la” detención. (Espinoza F., 2014, p. 91) 53 b. Solicitud de Trabajo Correctivo mediante un documento electrónico llamado (Aviso tipo M2). En él se registra la información técnica respecto a la detención correctiva, que en general está asociada a una falla que necesita una corrección para restituir la condición operativa original del elemento a mantener. Para que la información registrada se considere completa, se deben registrar 09 campos obligatorios: Equipo en falla, sistema en falla, parte del sistema en falla, síntoma de falla, causa de falla, TIC que indica si hubo detención de equipo, Fecha y Hora de Inicio, Fecha y Hora de término de la detención. (Espinoza F., 2014, p. 91) c. Orden de Trabajo preventiva o correctiva, mediante documento electrónico llamado (OT). En él se registra principalmente la información respecto al gasto en insumos y horas hombre relacionadas al trabajo a realizar. Por otra parte, este documento permite organizar el trabajo en secuencia y momento de ejecución. (Espinoza F., 2014, p. 91) d. Una vez ejecutado el trabajo, se ingresa en el módulo PM la información consolidada, a partir de lo recabado en la labor, para su posterior análisis y mejora continua, mediante el área de ingeniería de confiabilidad. (Espinoza F., 2014, p. 91) De igual forma el sistema de gestión SAP es utilizado en forma oficial por la unidad minera, para registrar y evidenciar su disponibilidad para toda su organización, pero como en todo sistema de gestión tiene sus oportunidades y debilidades que detallamos a continuación. 54 Tabla 7 Oportunidades y debilidades de sistema SAP SOFTWARE DE MANTENIMIENTO SAP OPORTUNIDADES DEBILIDADES Se reporta sólo el tiempo que se El tiempo no reportado se asume como ingresa al sistema. El resto se Tiempo operativo, por lo que al omitir asume como Tiempo operativo. reportes se obtienen disponibilidades más elevadas que lo real. Información técnica acabada. La información ingresada no es no es auditada en calidad. Información de costos acabada. La información ingresada auditada en cantidad. Información histórica disponible y Existen muchos usuarios debido al gestionable. rotativo de tunos, por lo que la no estandarización de prácticas tiene un impacto muy elevado. Nota: Tomado del Área de mantenimiento mecánico – Atacocha. En primer lugar, se debe mencionar que la información proveniente de SAP PM debe prevalecer, ya que esto pertenece al mandato corporativo de la unidad minera y debe ser usado sólo como referencia para gestión (Espinoza F. , 2014). De “acuerdo a lo comentado, se debe asegurar el uso de SAP PM para la gestión de mantenimiento y este software debe representar lo que sucede respecto a las detenciones, por lo que para describir que tan representativo es este sistema, se observaron dos variables desde los reportes realizados en este software respecto al total de detenciones. La primera de ellas describe la cantidad de reportes realizados y la segunda 55 representa el tiempo fuera de servicio” reportado, respecto al total de detenciones (Espinoza F. , 2014). A continuación, se presenta el estado de la reportabilidad en SAP PM, en cuanto a la cantidad de reportes, se toma en cuenta que el grafico muestra el general de los reportes de los equipos de operación en interior mina: Figura 8. Cantidad de reportes de detención SAP PM. Tomado de Área de Planeamiento CMA De la figura anterior se puede mencionar que: A. Detenciones bien reportadas: “Corresponde a las detenciones reportadas con todos los campos necesarios y suficientes para poder realizar análisis” (Espinoza, 2014, p.91). B. Detenciones mal reportadas: Corresponde “al reporte de detenciones que carece de alguno de los campos obligatorios por lo que no puede ser utilizado para realizar análisis” (Espinoza, 2014, p.91). C. Detenciones no reportadas: Corresponde a la cantidad de detenciones que no quedan plasmadas en un aviso SAP PM por lo cual, representa información no disponible para análisis (Espinoza, 2014, p.91). De igual manera se presenta el estado de la reportabilidad en SAP PM, en cuanto al tiempo fuera de servicio reportado: 56 D. Horas fuera de servicio reportadas: Corresponde a la suma de los tiempos fuera de servicio de las detenciones reportadas. De aquí se puede concluir que si bien es cierto no se reportan todas las detenciones, al menos existe una tendencia a justificar el tiempo fuera de servicio reportándolo (Espinoza, 2014, p.91). E. Horas fuera de servicio no reportadas: Corresponde a la suma de los tiempos fuera de servicio de las detenciones. No reportadas (Espinoza, 2014, p.91). Figura 9. Tiempo fuera de servicio reportado en SAP PM. Tomado de Área de Planeamiento CMA. 57 CAPÍTULO IV COMPONENTES CRÍTICOS DE EQUIPOS EMPERNADORES BOLTER Como se aprecia en la tabla 8, donde se indica la cantidad de paradas por cada sistema de los equipos empernadores Bolter, donde se observa que el sistema de perforación HC 50 y la unidad de giro Rollover constituyen un total de 102 paradas acumuladas lo que corresponde a un 77.27% de las fallas que suceden en los equipos. Realizando el diagrama de Pareto concluimos que estos dos sistemas constituyen nuestros componentes críticos los cuales generan el 80% de las paradas de los equipos Bolter y directamente afectan a la mantenibilidad de los mismos. Como se muestra en la tabla 13 el tiempo de reparación para el sistema de perforación nos ocasiona una parada de 17.5 horas de inoperatividad, así mismo una falla en la unidad de giro ocasiona una parada por reparación de 21.10 horas, con lo cual el indicador de MTTR se eleva disminuyendo en gran medida la mantenibilidad de los equipos empernadores Bolter. Por tal motivo se decide mejorar el sistema de mantenimiento para estos dos sistemas críticos que ya eran continuamente recurrentes y venían afectando la mantenibilidad en la unidad minera Atacocha. 58 4.1 Reporte de trabajo de equipos El detalle de trabajos diarios de los equipos empernadores Bolter se realiza en un formato diario donde el técnico detalla el equipo al cual se encuentra realizando el seguimiento, las horas trabajadas de los sistemas diésel, eléctrico y percusión, zonas donde el equipo empernador realizo el sostenimiento, ubicación en labores de interior mina; así mismo detalla los trabajos que el técnico realiza, sea trabajos correctivos en horas muertas del equipo empernador o trabajos correctivos por fallas durante la operación de los equipos. Cuando ocurre una falla durante la operación se detalla el sistema fallido y los repuestos necesarios para su reparación una vez evaluado el problema en zona de inspección o en el área del taller del nivel 3420 en interior mina. Este reporte es realizado para cada equipo y son entregados al área de planeamiento de la empresa MacLean Engineering Perú S.A. al finalizar la guardia de cada técnico; estos reportes son entregados tanto por la guardia día y la guardia noche de los técnicos; a su vez estos reportes se ingresan a la base de datos donde se va acumulando las horas de trabajo de los equipos por cada uno de sus sistemas y las horas de paradas o fallas que hayan tenido durante la guardia de día o noche; de esta manera se calcula los indicadores mensuales para cada uno de los equipos empernadores en la unidad minera Atacocha. Este reporte se muestra en la figura 10. 59 1 REPORTE DE ORDEN DE TRABAJO DATOS DEL EQUIPO FECHA: EQUIPO TIPO DE TRABAJO CODIGO INTERNO T. DIA TRABAJO T. NOCHE CHECK HORA DE INICIO HORA FIN A).PREVENTIVO B).CORRECTIVO/ PARADA C).CORRECTIVO/ OPORTUNIDAD D).CORREC .PROGRAMADO LECTURA HOROMETRO UBICACIÓN DIESEL ZONA: ELECTRICO NIVEL: PERCUSION E).ACCIDENTE LABOR: F).OTROS CANTIDAD DE FALLAS POR SISTEMA ELECTRICO ESTRUCTURAL HIDRAULICO TRANSMISION MANGUERA LLANTA DIESEL MANTENIMIENTRO PERCUSION LUBRICACION BRAZO COMPRESOR FALLA DE EQUIPO PARA EL HISTORIAL SISTEMA CKECK TRABAJO REALIZADO SINTOMA MOTOR DIESEL SIST. ELECTRICO SIST. TRANSMISION ESTRUCTURA SIST. HIDRAULICO LUBRICACION COMPRESOR BRAZO VIGA PERF/EMPE AVERIA PERFORADORA HIDROSTATICO SEGURIDAD TRAB. TALLER REPUESTOS E INSUMOS UTILZADOS DESCRIPCION CANT LUBRICANTES UTILIZADOS TIPO CANT MOTIVO DE USO TRABAJOS PENDIENTES (BACK LOG) DESCRIPCION DEL REPUESTO DETALLE DEL PENDIENTE Figura 10. Cuadro de orden de trabajo diario para equipos Bolter. Tomado de “MacLean Engineering Perú S.A.”, 2012. 60 4.2 Identificación de componentes críticos Debido a la poca eficacia en los mantenimientos que se tenían en los equipos de sostenimiento Bolters, se decide a realizar un estudio de fallas más recurrentes anteriormente tenidas en los equipos para poder identificar los componentes críticos del equipo, los cuales fallaban cada cierto periodo de tiempo y de esta manera prever un plan para su mantenimiento y actuar de una manera previsora y no de una manera reactiva ante una falla como se venía haciendo en los mantenimientos del año 2017. Para la identificación de los componentes críticos se procedió a realizar el procedimiento de selección mediante el diagrama de Pareto; por el motivo que era impráctico pretender resolver todos los sistemas del equipo de sostenimiento en conjunto. En este sentido, el análisis de diagrama de Pareto es un gráfico especial de barras donde su análisis son datos categóricos que nos ayudan a localizar los problemas más vitales del equipo, así como sus causas más importantes. Para el análisis de las fallas críticas en los equipos de sostenimiento Bolter se tuvo como principio las fallas que ocasionan una parada mayor a 6 horas por semana, pues estas fallas en los equipos son las que determinan una baja mantenibilidad de los equipos, del mismo modo atacar principalmente a estas fallas nos permitirá mejorar la mantenibilidad de los equipos aumentar el índice del MTTR; de este modo se podrá atacar los componentes que afectan en mayor medida a la disponibilidad del equipo. Para la gráfica de Pareto se tomará una frecuencia acumulada de fallas durante el periodo del año 2017, se graficará mediante un diagrama de barras de las fallas y una curva correspondiente al porcentaje acumulado de cada falla, también se traza una línea recta a la disponibilidad mínima requerida, el punto de intersección nos brinda el punto de fallas críticas en el diagrama de barras. A continuación, mostraremos la tabla y diagrama de Pareto con fallas mayores a 6 horas acumuladas por semana para los equipos de sostenimiento Bolter. 61 Tabla 8 Tabla de frecuencia de parada de componentes de equipos empernadores Bolter Paradas de Equipo Sistema de Perforadora HC 50 Sistema de Giro Rollover Sistema Eléctrico Sistema de Bomba de Agua Brazo del equipo Viga de empernado Motor Diésel Sistema Hidráulico Sistema Compresor Aire Chasis de Equipo Compresor de Equipo Sistema de cadena H80 - H100 Chasis de Equipo Llantas Solidas FRECUENCIA %ACUMULADO ACUMULADO 80-20 54 40.91% 54 80% 48 77.27% 102 80% 6 81.82% 108 80% 4 84.85% 112 80% 3 87.12% 115 80% 3 89.39% 118 80% 3 91.67% 121 80% 2 93.18% 123 80% 2 94.70% 125 80% 2 96.21% 127 80% 2 97.73% 129 80% 1 98.48% 130 80% 1 99.24% 131 80% 1 100.00% 132 80% 132 Total Nota: Elaboración propia - Área de planeamiento MacLean Engineering fallas en equipos mayores a 6 horas de reparación. La tabla mostrada recopila las fallas por sistemas en los equipos empernadores que ocasionaron una parada mayor a las 6 horas de reparación, pues estas fallas son las que generan la disminución del tiempo de mantenibilidad y por consecuente la baja de disponibilidad de los equipos. Estas fallas se muestran a continuación graficadas en un diagrama de Pareto para identificar los componentes críticos que nos generan el 80% de fallas y tiempo de reparación. 62 DIAGRAMA DE PARETO 54 100.00% 97.73% 99.24% 100.00% 94.70% 91.67% 96.21% 98.48% 93.18% 87.12% 90.00% 89.39% 81.82% 84.85% 48 32 80.00% 77.27% 70.00% 16 60.00% 8 50.00% 6 40.91% 40.00% 4 4 3 3 3 30.00% 2 2 2 2 20.00% 2 10.00% 1 1 1 1 0.00% FRECUENCIA %ACUMULADO 80-20 Figura 11. Diagrama de Pareto de frecuencia de reparaciones equipos Bolter. Tomado de “Área de planeamiento MacLean Engineering fallas en equipos mayores a 6 horas de reparación”. 4.3 Proceso de mantenimiento de equipos empernadores durante el año 2017 4.3.1 Mantenimiento de perforadora Hc 50 Los equipos de sostenimiento Bolter cuentan con dos brazos para realizar el sistema de perforación e instalación del Split-set, para realizar dicho trabajo se utilizan dos perforadoras Montaberh HC-50, las cuales realizan el trabajo de perforación y empernado de los Split-sets con las 63 mallas en las labores. Como estos componentes están continuamente expuestos a zonas de mayor esfuerzo se ven expuestas con mayor frecuencia a padecer de cualquier falla por daño a los componentes o por accidentes en perforación. El proceso de reparación para perforadora es el siguiente, según lo establecido por el procedimiento escrito de trabajo seguro. (Véase Anexo PETS reparación de Perforadora) Proceso del desarmado de perforadora HC 50 A. Lavar el componente: La solución del lavado del componente debe drenar al sistema de recolección donde haya drenaje y separación de grasas y aceites. B. Ubicación de la perforadora en la mesa de trabajo: Utilizando una pluma trasladar el componente. C. Colocar la eslinga en la perforadora: Utilizando la pluma móvil, colocar la perforadora en la mesa de trabajo, colocar los 04 pernos de fijación a la perforadora. Una vez realizado el la limpieza y ubicación de la perforadora, se procede a desarmar para realizar el análisis de evaluación de daños recibidos, la perforadora HC50 se divide en dos cuerpos, los cuales se revisan con detenimiento para determinar componentes internos dañados. Desacuerdo a la evaluación de daños por parte de los técnicos se realizó el proceso de informe de daños y proceso de pedido de repuestos para la reparación. 64 Figura 12. Lavado de perforadora Montabert HC 50 para reparación. Tomado de Montabert HC 50. El mayor daño se veía en el cabezal de la perforadora, el cual se encuentra en la parte frontal de la perforadora, sostiene la shank de perforación, al momento de realizar el perforado con la barra, los detritos sueltos golpean contra el cabezal produciendo pequeñas fracturas o grietas, de igual manera estos detritos ingresan por la barra y carcomen los sellos del sistema de lubricación de la barra causando fallas internas y fugas de agua en el cabezal de Perforación. Figura 13. Despiece de cabezal de perforadora HC 50 Montabert. Tomado de “Manual de reparación Montaberh HC 50”. 65 A continuación, se muestra la falla producida en el cabezal de perforación y los costos correspondientes por reparación de cabezal de perforadora HC 50, de acuerdo con el sistema de costos del programa SAP de mantenimiento en la unidad Minera. Figura 14. Daño de cabezal de perforadora HC 50. Tomado de “Manual de reparación Montaberh HC 50” Tabla 9 Costos de reparación de cabezal de perforadora N° Detalle N° Parte Cantidad Descripción Costo 10 86402435 1 Front guide including $ 12,528.35 20 86369931 1 Elastic pin $ 16.48 30 86605870 1 Guiding ring $ 432.51 40 86220480 1 Spring $ 25.60 50 86375870 1 Ball $ 21.50 60 86578671 1 Unequal lip seal $ 65.48 70 86570447 1 Tight seal $ 45.68 80 86223930 2 Lip seal $ 37.56 90 86607355 2 UNF 1”, hex. screw $ 89.06 100 86398849 1 Retainer chuck $ 4,548.60 110 86262698 1 Lip seal $ 117.52 120 86638087 1 Female shank R 32 $ 8,756.30 Costo Total Nota: Tomado de Sistema SAP PM de mantenimiento CMA. 66 $ 26,684.64 Después de la evaluación de sistemas fallidos para su reparación, se procede a realizar la solicitud de pedidos de repuestos al área de planeamiento y al área de logística de la compañía minera; para lo cual se realizan los siguientes pasos: 1. Requerimiento de pedido de repuesto por parte de supervisor. (Según el informe y evaluación de los técnicos y el supervisor que se encargan de evaluar el daño que sufrió la perforadora.) 2. Recepción del encargado del área de planeamiento. (Se entrega una lista e informe del daño ocasionado a la perforadora) 3. Solicitud de repuestos verificando en stock de compañía. (Se verifica si los repuestos solicitados para la reparación de perforadora se encuentran en stock de la unidad logística de compañía) 4. Validación por el Ing. Residente. (Verifica la necesidad de los repuestos de acuerdo al informe de daño del supervisor y aprueba el pedido de repuestos) 5. Validación del ing. Jefe de mantenimiento de CMA. (Aprueba el costo total de reparación determinando la gravedad del daño que se muestra en el informe y valida el pedido) 6. Entrega de requerimiento de pedidos al área planeamiento CMA. (Estos pedidos en el área de planeamiento son procesados al área de logística de CMA; los cuales son atendidos en un plazo de 24 horas de un día para otro.) 7. Recojo de repuestos en almacén de CMA (Se recoge los repuestos solicitados a almacén de CMA y se realiza el traslado al taller Nv. 3420 en interior mina.) 67 Proceso del armado perforadora HC 50 Calibración de la caja de engranajes. Antes de calibrar la caja de engranaje, instalar los rodamientos al buje rotación. Realizar el calibrado de la caja de engranajes de acuerdo al manual del fabricante. Figura 15. Cuerpo de caja de engranajes. Tomado de “Manual de reparación Montaberh HC 50”. Unión de cuerpos perforadora, antes de realizar la unión de cuerpos, cambiar todos los sellos en forma manual de acuerdo al código de instalación utilizando el manual. Realizar la unión de cuerpos utilizando los tirantes y perno central de la perforadora, en forma horizontal y ajuste de todos los pernos y unión perforadora. 68 Figura 16. Unión de cuerpos de perforadora. Tomado de “Manual de reparación Montaberh HC 50”. Utilizando el Torquimetro, realizar el ajuste de todos los pernos y tirantes de la perforadora de acuerdo a la tabla de ajustes de perforadora (438 Nm). Figura 17. Ajuste de pernos tirantes de perforadora. Tomado de “Manual de reparación Montaberh HC 50”. Instalación de los 03 acumuladores, utilizando la herramienta de carga para acumuladores, realizar la recarga de los acumuladores de acuerdo a la especificación del manual y definición de la roca a perforar. 69 En el siguiente cuadro se observa el tiempo mantenibilidad de la reparación de una perforadora HC 50, desde el punto que se reporta la falla de la perforadora en labor, hasta el punto de operatividad y liberación del equipo. Tabla 10 Tiempos de parada por falla de perforadora Proceso de desarmado de perforadora HC 50 Tiempo por actividad 1 Detección de falla hasta intervención del técnico. 15 min 2 Traslado del equipo al Taller Nv.3420 30 min 3 Limpieza y lavado de perforadora HC 50 20 min 4 Desarmado de perforadora para evaluación. 45 min 5 Evaluación de Perforadora para reparación 120 min 6 Requerimiento de pedidos a logística CMA 600 min Proceso de armado de perforadora HC 50 7 Recojo de repuestos y traslado a taller Nv. 3420 30 min 8 Reparación de Perforadora en Taller Nv. 3420 180 min 9 Pruebas de perforación y liberación del equipo. 25 min. Tiempo en reparación en minutos 1065 min Tiempo en reparación en Horas 17.75 horas Nota: Tomado de “Área de planeamiento MacLean Engineering Perú”, 2012. Como se puede ver en el cuadro superior con solo una falla por perforadora ocasiona una parada de 17.75 horas, esto nos ocasiona una baja disponibilidad pues el equipo para mantener una disponibilidad requerida de 85.5 % por compañía, lo cual nos indica que el equipo solo puede parar por día un promedio de 2 horas, esto excluyendo la media hora 70 de inspección a inicio de guardia día y guardia noche de las 20 horas programadas diarias por la compañía minera Atacocha. Por tanto cuando un equipo sufre una falla de reparación de perforadora a la semana nos causa una parada de 17.75 horas, más las 7 horas acumulas por día de parada por inspección nos da un total de 24.75 horas de parada, calculando la disponibilidad semanal con 140 horas programadas por semana de trabajo del equipo por CMA, se obtiene una disponibilidad del 82.32 %, con lo cual no llega a la disponibilidad mínima que solicita el área de mantenimiento de equipos en interior mina de 85.5%; con lo cual ya se muestra que el equipo no garantiza la mantenibilidad adecuada para alcanzar los indicadores y KPI´s solicitados por compañía. 4.4 Mantenimiento unidad de giro rollover Como se observa en el diagrama de Pareto anterior la segunda falla más recurrente se da en la unidad de Giro Rollover, el componente principal el cual fallaba era la rueda dentada dentro de la unidad de giro, una rueda de bronce de 36 dientes. Estos dientes debido al movimiento del brazo contra las partes del hastial en el momento de perforación se veían sometidas a grandes cantidades de fuerza, motivo por el cual se fracturaban los dientes ocasionando la falla del movimiento de brazo. Cuando sucedía la falla de la unidad de giro se procedía a fijar el brazo y la unidad de giro en el equipo y se trasladaba de la labor donde ocurrió la falla al nivel 3420 en la zona de Talleres para proceder con la reparación del equipo. Como se menciona con anterioridad la falla de la unidad de Rollover es recurrente por lo que se tenía un procedimiento escrito de trabajo PETS. (Véase anexo reparación de Rollover) El proceso de reparación de la unidad de giro del Rollover, el cambio de rueda dentada y el montaje del brazo se realizaba mediante los siguientes pasos descritos. 71 Como primer paso se tiene que trabajar con los documentos de seguridad correspondientes, recibir la orden de trabajo escrita de parte del supervisor, inspeccionar el área de trabajo, rellenar el IPER continuo. Lavar el equipo: La solución del lavado del equipo debe drenar al sistema de recolección donde haya drenaje y separación de grasas y aceites, lavado del equipo con desengrasante. Figura 18. Lavado del equipo Bolter para reparación. Tomado de “Área de planeamiento MacLean Engineering Perú S.A.”, 2012. Ubicar el equipo en lugar seguro y adecuado: Posicionar equipo en zona horizontal. Bajar completamente el brazo en una posición horizontal, sobre el piso e inmovilizar y bloquear el equipo. Colocar tarjeta de bloqueo Tag out. Colocar la llave Switch Master en posición abierta. Fijar soporte de brazo en los 2 extremos para dar estabilidad a todo el brazo. Sobre sobre estructuras fijas. 72 Figura 19. Desmontaje de la unidad de giro y el brazo. Tomado de “Área de planeamiento MacLean Engineering Perú S.A.”, 2012. Aflojar los pernos que sujeta el Rollover y sujetar con eslingas el Rollover y con apoyo auxiliar como equipo de elevación hidráulico y/o pluma hidráulica para sacar Rollover de equipo. Figura 20. Desarmado de unidad de giro Rollover. Tomado de “Área de planeamiento MacLean Engineering Perú S.A.”, 2012. 73 Después de la evaluación de la unidad Rollover para su reparación, se procede a realizar la solicitud de pedidos de repuestos al área de planeamiento y al área de logística de la compañía minera; para lo cual se realizan los siguientes pasos: 1. Requerimiento de pedido de repuesto por parte de supervisor. (Según el informe y evaluación de los técnicos y el supervisor que se encargan de evaluar el daño que sufrió la perforadora.) 2. Recepción del encargado del área de planeamiento. (Se entrega una lista e informe del daño ocasionado a la perforadora) Figura 21. Componentes del sistema de giro Rollover. Tomado de “Manual de reparación de equipos MEM-946”. 74 3. Solicitud de repuestos verificando en stock de compañía. (Se verifica si los repuestos solicitados para la reparación de perforadora se encuentran en stock de la unidad logística de compañía). Tabla 11 Costos de reparación de cabezal de perforadora Ítem N° Parte Cantidad 1 2 1010772 1022138 2 1 3 1022137 1 4 5 1012196 1054308 6 7 Descripción Costo. $ $ 355.30 171.29 $ 635.94 2 1 COJINETE RODILLO 1010772 GUARDA POLVO 1022138 PLACA ESPACIADORA SIST DE VUELCO 1022137 BUJE 1012196 TAPON DEL ROLLOVER 1054308 $ $ 305.44 179.04 1007021 507028 8 8 PERNO 1/2"- 13UNC X 1 1/2" 1007021 PERNO M14 X 2 X 130 MM 507028 $ $ 56.64 150.32 8 9 10 11 12 13 517288 516001 281185 1021610 506132 1015952 24 15 1 2 10 1 ARANDELA M14 FLAT 517288 ARANDELA PLANA DE 1/2" 516001 SELLO 281185 O-RING 1021610 PERNO 1/2" X 1.1/2" 13 UNC 506132 COJINETE 1015952 $ $ $ $ $ $ 123.12 21.15 282.38 18.06 22.40 10,637.00 14 1001907 1 RUEDA SIN FIN 1001907 $ 10,438.56 Costo total de reparación $ 23,396.64 Nota: Tomado de “Sistema SAP PM de mantenimiento CMA”. 4. Validación por el Ing. Residente. (Verifica la necesidad de los repuestos de acuerdo al informe de daño del supervisor y aprueba el pedido de repuestos) 5. Validación del Ing. Jefe de mantenimiento de CMA. (Aprueba el costo total de reparación determinando la gravedad del daño que se muestra en el informe y valida el pedido) 6. Entrega de requerimiento de pedidos al área planeamiento CMA. (Estos pedidos en el área de planeamiento son procesados al área de logística de CMA; los cuales son atendidos en un plazo de 24 horas de un día para otro.) 75 7. Recojo de repuestos en almacén de CMA (Se recoge por la mañana siguiente los repuestos solicitados a almacén de CMA y se realiza el traslado al taller Nv. 3420 en interior mina.) Para el armado del posicionar el Rollover sobre el equipo elevador hidráulico y trasladar a la mesa de trabajo. Figura 22. Rueda dentada de Rollover en mesa de trabajo. Tomado de “Área de planeamiento MacLean Engineering Perú S.A.”, 2012. Para la reparación general del Rollover, acomodar el componente haciendo coincidir en los agujeros con el cuerpo de Rollover. Figura 23. Colocación de rueda dentada nueva en cuerpo de Rollover. Tomado de “Área de planeamiento MacLean Engineering Perú S.A.”, 2012. 76 Para poner los pernos que sujeta el Rollover y colocar los pernos y ajustar de acuerdo con tabla de torque. Figura 24. Rueda dentada de Rollover nueva en instalación. Tomado de “Área de planeamiento MacLean Engineering Perú S.A.”, 2012. Como último paso se realiza la instalación del Rollover en la unidad de giro e instalación de brazo y se realiza las pruebas de movimientos. Retirar la liberación del equipo y realizar orden y limpieza. Todos estos pasos se realizaban de acuerdo al procedimiento escrito de trabajo seguro, el cual es realizado por la empresa encargada de dar el soporte de mantenimiento a los equipos Bolter y validado por el jefe de mantenimiento de equipos en interior mina y el jefe de seguridad de la unidad minera Atacocha. El procedimiento se realizaba en conjunto con los técnicos encargados, el ingeniero de seguridad y el residente encargado; los cuales velaban por la correcta reparación y la seguridad del personal. (Anexo) En el siguiente cuadro se observa el tiempo mantenibilidad de la reparación de una perforadora del Rollover de los equipos MEN-SSB, desde 77 el punto que se reporta la falla de la unidad de giro en labor, hasta el punto de operatividad y liberación del equipo en el taller Nv. 3420. Tabla 12 Tiempos de parada por falla de unidad de giro Rollover. Proceso de desarmado de perforadora HC 50 Tiempo por actividad 1 Detección de falla hasta intervención del técnico. 15 min 2 Verificación de posición de brazo para su traslado. 25 min 3 Traslado del equipo al Taller Nv.3420. 30 min 4 30 min 5 Limpieza y lavado del equipo en Taller Nv. 3420 Bloqueo y posicionamiento del brazo del equipo para reparación de la unidad de giro. 4 Desacople de unidad de giro Rollover del equipo. 90 min 5 Desarmado de Rollover en mesa de trabajo. 60 min 6 Evaluación de gravedad de daño de la rueda dentada. 25 min 7 Requerimiento de pedidos a logística CMA. 25 min 600 min Proceso de armado de perforadora HC 50. 8 Recojo de repuestos y traslado a taller Nv. 3420. 9 Reparación de Rollover en Taller Nv. 3420. 120 min 10 Instalación de unidad de Giro en el equipo. 180 min 9 35 min. Pruebas de perforación y liberación del equipo. 30 min Tiempo en reparación en minutos 1265 min Tiempo en reparación en Horas 21.10 horas Nota: Tomado de “MacLean Engineering Perú - Área de planeamiento”. 4.5 Horas de paradas mensuales de los equipos empernadores bolter durante el 2017 Tanto el sistema de perforadora HC 50 como la unidad de giro Rollover ocasionan el mayor tiempo de reparación para los equipos empernadores Bolter, de ese modo el tiempo el que el equipo vuelve a estar en condiciones operativas incrementa ocasionando una deficiencia en la mantenibilidad. 78 Por tanto, cuando un equipo sufre una falla en la unidad de giro en una semana nos causa una parada de 21.10 horas como se observa en la tabla 13, más las 7 horas acumulas por día de parada por inspección nos da un total de 28.10 horas de parada del equipo empernador Bolter. De igual manera un equipo sufre una falla de reparación de perforadora a la semana nos causa una parada de 17.75 horas como indica la tabla n°11, más las 7 horas acumulas por día de parada por inspección nos da un total de 24.75 horas de parada Estas horas de paradas no son las únicas que ocurren en los equipos empernadores Bolter, a estas horas de parada también se suman mensualmente las horas de paradas por los demás sistemas (sistemas diésel, sistema hidráulico, sistema de cadenas de vigas de brazo, etc.). Esto conlleva a un aumento en horas de reparación mensuales de todo el equipo, en la siguiente tabla n°13 se muestra las horas de reparación mensuales de cada equipo empernador Bolter durante el año 2017 Tabla 13 Horas de reparación de equipos empernadores Bolter 2017 Equipo MES Total horas de reparación SB-02 SB-03 SB-04 SB-08 SB-11 Enero 76.75 40.25 38.79 74.49 41.05 271.33 Febrero 42.08 34.16 31.08 30.58 34.20 172.10 Marzo 33.05 64.54 46.83 39.92 71.96 256.30 Abril 29.00 31.00 31.33 22.50 32.00 145.83 Mayo 41.28 42.00 24.34 44.50 17.81 169.93 Junio 37.33 31.50 18.09 78.90 32.25 198.07 Julio 24.50 64.50 20.20 23.83 24.00 157.03 Agosto 23.00 27.66 18.17 31.25 25.50 125.58 Septiembre 29.50 59.98 41.67 17.67 31.50 180.32 Octubre 21.50 10.50 45.25 19.00 25.55 121.80 Noviembre 17.50 11.00 13.00 60.00 24.50 126.00 Diciembre 44.50 8.50 25.00 9.50 23.50 111.00 Nota: Tomado de “MacLean Engineering Perú – Área de planeamiento”. 79 2017 4.6 Mantenibilidad de equipos empernadores bolter 2017 Determinaremos la mantenibilidad de los equipos empernadores Bolter con las horas de reparaciones mensuales mostradas en la tabla n°13, para ello determinaremos como primer paso la mantenibilidad estimada con la ecuación n° 6 (Ecuación de Bernardo, pág. 32). Como segundo paso se realiza a realizar el cálculo de los parámetros de la ecuación n°5 de Weibull en forma lineal; primero ordenaremos en forma ascendente las horas de reparación de la tabla n°14, luego calcularemos el logaritmo natural de las horas de reparaciones (Ln(T)), el logaritmo natural del número total de observaciones (Ln(n)) y la función de la recta ( ln(− ln(1 − 𝑀(𝑡)))). Estos parámetros se muestran en la tabla n°14. Tabla 14 Cálculo de mantenibilidad 2017 Horas de Reparació n Observacione s Acumulados Mantenibilida d Estimada M(i) LN(T) ln(-ln(1-m(i))) Mantenibilida d M(T) 111.000 1 5.65% 4.70953020 -2.84545828 13.17% 121.800 2 13.71% 4.80238036 -1.91424762 18.06% 125.580 3 21.77% 4.83294301 -1.40417085 20.00% 126.000 4 29.84% 4.83628191 -1.03740399 20.22% 145.830 5 37.90% 4.98244156 -0.74133762 32.18% 157.030 6 45.97% 5.05643687 -0.48517583 40.01% 169.930 7 54.03% 5.13538659 -0.25201858 49.57% 172.100 8 62.10% 5.14807570 -0.03032111 51.21% 180.320 9 70.16% 5.19473305 0.19009431 57.39% 198.070 10 78.23% 5.28862050 0.42163021 70.13% 256.300 11 86.29% 5.54634863 0.6866603 95.68% 271.330 12 94.35% 5.60333579 1.05583401 97.94% Nota: Elaboración propia. 80 Como último paso se procederá a calcular la mantenibilidad de los equipos empernadores Bolter con la formula n°4 la ecuación de Weibull, cabe recalcar que la mantenibilidad (M(T)) está dada en porcentaje como está indicado en la tabla 14. 81 CAPÍTULO V RESULTADOS DE LA INVESTIGACIÓN 5.1 Proceso de mantenimiento de equipos empernadores durante el año 2018 5.1.1 Mantenimiento de perforadora hidráulica HC 50 La continua falla de perforadora HC 50 tanto para el sistema de perforación como para el sistema de empernado, se vio reflejado en la deficiente mantenibilidad de reparación para dejar operativo el equipo una vez detectado la falla, esto produjo una medida de toma de decisión del estudio donde se determinó que representaba el mayor componente critico que se tenía, por ello se procedió a hacer la reparación de una perforadora en total, la cual se encontraría en estado de Stand-by cuando sea necesitada. De esta manera cuando se tenga una falla en la perforadora, solo se realice el cambio de este componente de esta manera se aumenta la eficiencia en la mantenibilidad de los equipos Scissor Bolter. Se vio una manera de acelerar el proceso de perforadora HC 50 en stand - by, era reparar una perforadora que se encontraba de un equipo de baja, se realizó un informe y se conversó con el área de mantenimiento de CMA, lo cual se aprobó y se procedió con su proceso de reparación. (Anexo). De este modo reducimos considerablemente el tiempo de parada del equipo 82 por falla en sistema de perforación de la HC 50. A continuación mostramos la disminución de tiempo en mantenibilidad y el incremento de disponibilidad del equipo por semana. Tabla 15 Tiempos de parada por falla de perforadora Proceso de desarmado de perforadora HC 50 Tiempo por actividad 1 Detección de falla hasta intervención del técnico. 15 min 2 Traslado del equipo al Taller Nv.3420 30 min 3 Limpieza y lavado de perforadora HC 50 20 min 4 Desmontaje de perforadora detectada la falla 35 min 5 Montaje de Perforadora HC 50 de stand by 35 min 6 Pruebas de perforación y liberación del equipo. 25 min. Tiempo en reparación en minutos 160 min Tiempo en reparación en Horas 2.40 horas Nota: Tomado de MacLean Engineering Perú. Por tanto, cuando un equipo sufre una falla de reparación de perforadora y se tiene una perforadora en stand - by solo se tiene una parada por cambio de 2.40 horas, más las 7 horas acumulas por día de parada por inspección nos da un total de 9.40 horas de parada. Calculando la disponibilidad semanal con 140 horas programadas por semana de trabajo del equipo por CMA, se obtiene una disponibilidad del 93.3 %, con lo cual se llega con tranquilidad a la disponibilidad mínima que solicita el área de mantenimiento de equipos en interior mina de 89% para el año 2018; con lo cual ya se muestra que el equipo garantiza la mantenibilidad adecuada para alcanzar los indicadores y KPI´s solicitados por compañía. 83 5.1.2 Mantenimiento de unidad de giro rollover La falla continua de la unidad de giro – Rollover se veía dada en mayor grado por el tiempo en desmontaje y armado del mismo, el procedimiento para el desacople de la unidad de giro con el brazo del equipo, el tiempo de desarmado para su reparación e instalación se mostraban reflejadas en los bajos indicadores de disponibilidad y mantenibilidad de los equipos empernadores. De manera igual como se procedió a realizar el trabajo con la perforadora HC 50, se realizó con la unidad de giro del Rollover, se realizó la compra de una unidad de giro nueva como parte del Capex por reparación de la unidad minera Atacocha, con lo cual se generó el repuesto en Stand by para la unidad de giro. De esta manera la mantenibilidad de reparación de la unidad de giro, se redujo drásticamente, pues solo se considera el tiempo en cambio del Rollover, aumentando la eficiencia en la mantenibilidad de los equipos Scissor Bolter y consecuentemente se mejora la disponibilidad. De este modo la mantenibilidad del equipo se redujo al traslado del mismo hacia talleres en interior mina, señalización y bloqueo del equipo, desmontaje de unidad averiada, montaje de unidad en stand by, pruebas y liberación del equipo; reduciendo el tiempo de demora se mejoraba la mantenibilidad general por flota, los cuales se reflejaban en los indicadores KPI´s, especialmente en la disminución por flota del indicador MTTR. El proceso de reparación de la unidad de giro, está a cargo del ingeniero residente, el ingeniero de seguridad, los supervisores y los técnicos encargados de la reparación, este proceso se lleva a cabo en el taller de la empresa MacLean Engineering Perú S.A, bajo un procedimiento escrito de trabajo seguro (PETS) solicitado a cargo del área de seguridad de la unidad minera Atacocha. A continuación, mostramos la disminución de tiempo en mantenibilidad por reparación de la unidad de giro y el incremento de disponibilidad del equipo por semana de los equipos Scissor Bolter. 84 Tabla 16 Tiempos de parada por falla de unidad de giro Rollover Proceso de desarmado de perforadora HC 50 Tiempo por actividad 1 Detección de falla hasta intervención del técnico. 15 min 2 Verificación de posición de brazo para su traslado. 25 min 3 Traslado del equipo al Taller Nv.3420. 30 min 4 Limpieza y lavado del equipo en Taller Nv. 3420 30 min 5 Bloqueo y posicionamiento del brazo del equipo para reparación de la unidad de giro. 25 min 6 Desacople de unidad de giro Rollover del equipo. 90 min 7 Instalación de unidad de Giro en Stand By 90 min 8 Pruebas de perforación y liberación del equipo. 35 min Tiempo en reparación en minutos 340 min Tiempo en reparación en Horas 5.40 horas Nota: Elaboración propia / MacLean Engineering Perú. Por tanto cuando un equipo sufre una falla en la unidad de giro y teniendo una unidad de giro Rollover en stand - by solo se tiene una parada por cambio de 5.40 horas, más las 7 horas acumulas por día de parada por inspección nos da un total de 12.40 horas de parada, calculando la disponibilidad semanal con 140 horas programadas por semana de trabajo del equipo por CMA, se obtiene una disponibilidad del 91.14 %, con lo cual se llega con tranquilidad a la disponibilidad mínima que solicita el área de mantenimiento de equipos en interior mina de 89% para el año 2018; con lo cual ya se muestra que el equipo garantiza la mantenibilidad adecuada para alcanzar los indicadores y KPI´s solicitados por compañía. 85 5.2 Horas de paradas mensuales de los equipos empernadores bolter 2018 Con este plan de mantenimiento de repuestos en stand by, de los componentes críticos de los equipos empernadores Bolter, se disminuye la cantidad de horas de reparación y paradas del equipo, sin embargo, se siguen sumando mensualmente las horas de paradas por reparaciones de otros sistemas que todavía continúan fallando en menor gravedad y en menor medida. A continuación, se muestra la tabla 17 con el resumen de horas de reparación de los equipos empernadores durante el año 2018. Tabla 17 Horas de paradas por reparación de equipos empernadores Bolter 2018 Equipo MES Total Hrs SB-02 SB-03 SB-04 SB-08 SB-11 Enero 40.00 6.63 8.00 12.75 40.00 107.38 Febrero 32.00 38.50 30.00 15.75 90.50 206.75 Marzo 32.75 32.25 9.50 22.25 25.00 121.75 Abril 21.00 75.50 19.00 24.00 26.60 166.10 Mayo 14.00 18.50 10.00 20.75 48.20 111.45 Junio 13.75 33.80 40.83 28.60 58.30 175.28 Julio 6.67 33.50 35.00 24.32 28.57 128.06 Agosto 18.25 27.50 25.60 22.40 32.40 126.15 Septiembre 21.50 37.60 17.36 18.80 36.54 131.80 Octubre 15.87 22.40 26.70 27.80 18.75 111.52 Noviembre 24.60 31.02 12.40 34.60 33.20 135.82 Diciembre 13.50 18.45 33.45 21.40 23.50 110.30 Nota: Elaboración propia / MacLean Engineering Perú. 5.3 Mantenibilidad de equipos empernaadores bolter 2018 Procederemos a determinaremos la mantenibilidad del año 2018 de los equipos empernadores Bolter con las horas de reparaciones mensuales 86 mostradas en la tabla 14; como se procedió con los datos de reparaciones del año 2017; para ello determinaremos como primer paso la mantenibilidad estimada con la ecuación 6. Como segundo paso se realiza a realizar el cálculo de los parámetros de la ecuación 5 de Weibull en forma lineal; primero ordenaremos en forma ascendente las horas de reparación de la tabla 14, luego calcularemos el logaritmo natural de las horas de reparaciones (Ln(T)), el logaritmo natural del número total de observaciones (Ln(n)) y la función de la recta ( ln(− ln(1 − 𝑀(𝑡)))). Estos parámetros se muestran en la tabla 18. Como último paso se procederá a calcular la mantenibilidad de los equipos empernadores Bolter con la fórmula 4 la ecuación de Weibull, cabe recalcar que la mantenibilidad (M(T)) está dada en porcentaje como está indicado en la tabla 18. Tabla 18 Mantenibilidad de equipos empernadores Bolter 2018 Horas de Reparación Acumulados M(i) LN(T) ln(-ln(1-m(i))) M(T) 107.38 1 5.65% 4.67637394 -2.84545828 19.06% 110.30 2 13.71% 4.70320393 -1.91424762 21.35% 111.45 3 21.77% 4.71357606 -1.40417085 22.30% 111.52 4 29.84% 4.71420395 -1.03740399 22.36% 121.75 5 37.90% 4.80196976 -0.74133762 31.89% 126.15 6 45.97% 4.83747168 -0.48517583 36.53% 128.06 7 54.03% 4.85249890 -0.25201858 38.63% 131.80 8 62.10% 4.88128562 -0.03032111 42.87% 135.82 9 70.16% 4.91133048 0.19009431 47.58% 166.10 10 78.23% 5.11259002 0.42163021 81.38% 175.28 11 86.29% 5.16638470 0.6866603 88.59% 206.75 12 94.35% 5.33151033 1.05583401 99.14% Nota: Elaboración propia. 87 MANTENIBILIDAD 2018 2 y = 4.7532x - 23.782 R² = 0.7629 1.5 1 0.5 0 4.60000000 4.70000000 4.80000000 4.90000000 5.00000000 5.10000000 5.20000000 5.30000000 5.40000000 -0.5 -1 -1.5 -2 -2.5 -3 -3.5 Figura 25. Diagrama de mantenibilidad en el año 2018. Tomado de “Área de planeamiento MacLean Engineering Perú S.A.”, 2010 5.4 Prueba de hipótesis Para realizar la prueba de hipótesis de los componentes críticos, se utilizó la prueba T de student para dos muestras relacionas, pues el estudio realizado es del tipo longitudinal, es decir cuando se realiza toma de medidas en dos momentos distintos de tiempo. El objetivo de la prueba t de student es comparar dos medidas en un mismo grupo, una medida antes y una medida después de un determinado tratamiento; se compara una variable numérica en el mismo grupo, pero en dos momentos distintos. Para nuestro estudio evaluaremos el efecto de estudio de componentes críticos sobre la mantenibilidad que se tenía en el año 2017 con la mantenibilidad del año 2018 de los equipos empernadores Scissor Bolter. Para realizar el análisis estadístico utilizamos el software estadístico SPSS, el cual nos permitirá analizar estadísticamente de una forma práctica y adecuada los resultados obtenidos, para ello tenemos los datos de los indicadores de mantenibilidad de los años 2017 y 2018 de los equipos empernadores como sigue: 88 Tabla 19 Cuadro de disponibilidades por año CMA Nota: Tomado de “Área de planeamiento MacLean Engineering Perú S.A.”, 2012. Estos datos son recolectados de los cuadros de mantenibilidad del 2017 y mantenibilidad 2018 del área de planeamiento de la empresa MacLean Engineering Perú S.A., estos indicadores se presenta mensualmente a los jefes de operación mina para la evaluación y verificación de cumplimiento de estándares y KPI´s requeridos. Así mismo se evalúa con el área de mantenimiento de CMA la situación de los equipos empernadores, determinado el cumplimiento de las metas de los indicadores mensuales de si es menor a la mínima a la requerida o si se cumple con la disponibilidad e indicadores deseados. 5.4.1 Redacción de la hipótesis Para nuestro caso tendremos que la hipótesis de estudio será la siguiente: Existirá una diferencia significativa en el indicador de mantenibilidad antes de realizar el estudio de componentes críticos de los equipos Scissor Bolter y la disponibilidad después del estudio de los componentes críticos. 89 De lo cual tenemos la hipótesis nula (H0) y la hipótesis alterna (H1) como sigue: H0 = No hay diferencia significativa entre la mantenibilidad de los equipos Scissor Bolter antes y después del estudio de componentes críticos. H1 = Hay diferencia significativa entre la mantenibilidad de los equipos Scissor Bolter antes y después del estudio de componentes críticos. 5.4.2 Definir nivel de significancia Para nuestro estudio definimos un valor de significancia del 5%, pues el estudio involucra a equipos de empernado y personal técnico encargado del mantenimiento, donde tenemos: 𝐴𝑙𝑓𝑎 (𝛼 ) = 0.05 = 5% …… (9) 5.4.3 Elección de la prueba de hipótesis Sabemos que realizaremos una prueba con muestras relacionas en dos diferentes periodos de tiempo, con lo cual es un estudio longitudinal, nuestra variable fija nos crea dos medias, una antes y una después, una medida antes del estudio de componentes críticos y una medida después, del mismo modo la variable de comparación (disponibilidad), es una variable numérica, por lo cual se elige la prueba de T de Student para muestras relacionadas. En la tabla 20, se muestra el criterio utilizado para la selección de la prueba estadística de T de Student para muestras relacionadas. 90 Tabla 20 Adaptación de cuadro comparativo para elegir prueba de hipótesis Variable aleatoria Variable Fija Un Grupo Estudio transversal Dos Grupos Muestras independientes NOMINAL DICOTOMICA NOMINAL POLITICA X2 Bondad de Ajuste Binomial X2 Bondad de Ajuste x2 Prueba de homogeneidad correccion de Yates x2 de Homogeneidad U Mann Witnney X3 de Homogeniedad Prueba de Kruskall Wallis Mas de dos X2 de Homogeniedad Grupos Estudio longitudinal Muestras relacionadas PRUEBAS PARAMETRICAS PRUEBAS NO PARAMETRICAS Dos medidas Mc . Nemar Q de Cochrane Mas de dos medidas Q de Cochrane Q de Cochrane ORDINAL NUMERICA X2 Bondad T de student de Ajuste para una muestra T de student para muestras independientes ANOVA con un factor de intersujetos T de student para Walcoxon muestras relacionadas ANOVA para Friedman medidas repetidas Nota: Tomado de “Pruebas estadísticas d acuerdo al tipo de vaiable”, 2018. Vínculo: https://www.google.com/search?q=pruebas+estadisticas+de+acuerdo+al+tipo+de+variable&so urce=lnms&tbm 5.5 Análisis estadístico de los resultados 5.5.1 Verificación del supuesto de normalidad Antes de continuar con la prueba T de student, se debe verificar si la variable numérica se comporta normalmente, es decir verificar el supuesto de normalidad, para lo cual tenemos: - Kolmogorov-Smirnov para muestras grandes (> a 30 individuos). - Chapiro Wilk para muestras pequeñas (< a 30 individuos). De lo cual tenemos el siguiente criterio para determinar Normalidad. - P valor >= α Aceptar H0 ; los datos provienes de una distribución normal - P valor < α Aceptar H1 ; los datos no provienen de una distribución normal 91 Mediante el software estadístico SPSS, evaluamos la normalidad de los datos de mantenibilidad de los años 2017 y 2018 los cuales nos muestra los resultados de la prueba en la siguiente tabla: Tabla 21 Prueba de normalidad Nota: Tomado de Software Estadístico SPSS. Como se tiene una muestra menor a 30 datos, se toma el valor de significancia de Shapiro wilk y del grafico se puede determinar lo siguiente para la prueba de normalidad. Tabla 22 Análisis de prueba de normalidad. Normalidad de la Prueba P valor 0,188 > (𝛼 ) = 0.05 0,123 > (𝛼 ) = 0.05 (2017) P valor (2018) Concluimos que: Los datos de la mantenibilidad provienen de una distribución normal. Nota: Elaboración propia - Software Estadístico SPSS. 92 5.5.2 Prueba t de Student Mediante el análisis del software estadístico del programa SPSS, se realiza la prueba T de Student para datos relacionados. Figura 26. Prueba T de Student para muestras relacionadas. Tomado de software estadístico SPSS. Tabla 23 Resultados descriptivos de las muestras relacionadas Nota: Tomado de Software Estadístico SPSS. 5.6 Discusión e interpretación de resultados El criterio para la decisión de hipótesis está dado por: - Si la probabilidad obtenida P valor < = alfa, se rechaza H0 (se acepta H1). 93 - Si la probabilidad obtenida P valor > alfa, se rechaza H1 (se acepta H0). De los resultados obtenidos tenemos por el programa SPSS tenemos: Tabla 24 Resultados de prueba T de Student para muestras relacionadas Nota: Tomado de Software Estadístico SPSS. De lo cual podemos concluir que para una significancia bilateral tenemos: Tabla 25 Decisión de prueba de hipótesis P valor = 0.024 < (𝜶) = 𝟎. 𝟎𝟓 Conclusión: Como el P valor es menor a nuestro nivel de significancia alfa, se rechaza H0 y se acepta H1, con lo que concluimos que: Hay una diferencia significativa en la mantenibilidad de los equipos Bolter antes y después del estudio de componentes críticos. Nota: Elaboración propia - Software Estadístico SPSS. 94 CONCLUSIONES 1. Estudiando adecuadamente el comportamiento de los equipos empernadores y analizando las fallas que ocasionan el 80% de tiempo de reparación se identifica los componentes críticos que ocasionan el mayor tiempo de parada de los equipos ocasionando una baja en la mantenibilidad. 2. La correcta mantenibilidad de los sistemas de unidad de giro y de la perforadora HC 50, permiten que mejore la mantenibilidad de los equipos empernadores Bolter del año 2017, que se tenía como promedio de paradas por reparación de 167.87 horas de reparación a 136.31 horas de reparación para el año 2018. 3. Mediante un programa continuo de reparaciones para sistemas en stand by se puede disminuir en gran medida el tiempo de paradas y reparaciones, mejorando de este modo la mantenibilidad de los equipos empernadores en la unidad minera Atacocha. 4. El diagrama de Pareto nos ayuda a ver gráficamente los sistemas de los equipos empernadores que son mayormente recurrentes y que causan un mayor tiempo de mantenibilidad, de esta manera se puede analizar los sistemas que nos ocasionan el 80% de paradas del equipo. 95 RECOMENDACIONES 1. Se necesita llevar un control estricto de las paradas de los equipos, detallando horas de parada, horas de reparación y horas de mantenimiento de modo que al realizar un análisis estadístico se tenga los datos necesarios para el estudio de criticidad identificando los componentes o sistemas que provocan el 80% de fallas en los equipos. 2. Para mantener la mantenibilidad de los equipos empernadores se tiene que continuar con sistemas de repuestos en stand-by para minimizar el tiempo de mantenibilidad de los equipos y de este modo mejorar aún más el tiempo de reparación de 136.31 horas para fines del año 2018 que en promedio se obtuvo en los equipos empernadores en la unidad minera Atacocha. 3. Los datos de fallas, paradas y mantenimientos de los equipos deben ser comparadas por el área de planeamiento de CMA y el área de planeamiento de la empresa contratista encargada del mantenimiento de los equipos empernadores Scissor Bolter. 4. Para continuar analizando la criticidad de los equipos también se puede realizar un análisis de criticidad mediante el método de Jacknife, un análisis AMEF, etc. Estos métodos nos ayudan a identificar y partir por un programa de reparación de sistemas por criticidad, atacándolos antes de que ocurran las fallas. 96 BIBLIOGRAFÍA Aguila, M. A. (2012). Propuesta de mejora de gestión de mantenimiento basado en la mantenibilidad de equipos de acarreo de una empresa minera de Cajamarca. Cajamarca, Perú: Universidad privada del Norte. Amendola, L. (2004). Indicadores de confiabilidad propulsores en la gestion del mantenimiento. Valencia, España: Universidad Politécnica Valencia España. Arce, E. (2016). Estudio de mantenibilidad y disponibilidad mecánica para flota de equipos mineros en Proyecto Mirador. Guayaquil - Ecuador: Escuela Superior Politécnica del Litoral. Arnoleto, S. (2007). Diagrama de Pareto. Atacocha, N. R. (2018). Memoria anual 2018. Lima, Perú.: Nexa Resources S.A.C. Ben, & Knezevic. (1996). Mantenimiento de equipos. Bermúdez, R. (2010). El uso del diagrama de Pareto. Mexico: Revista Latinoamericana de Estudios Educativos,Distrito Federal, México. Cantabria. (2010). Mantenibilidad del equipo. Chau, J. E. (2010). Gestión del mantenimiento de equipos para aumentar la disponibilidad mecánica de equipos mineros Cerro Verde. Lima, Perú.: Universidad del Pacifico. Escuela Politécnica de Ingeniería de Minas y Energía. (2010). Teoría general del mantenimiento y de la fiabilidad. Universidad de Cantabria: Master Universitarios en Ingeniería de Minas. Espinoza, C. (2010). Metodología de investigación tecnológica. Huancayo: Imagen Gráfica SAC. Espinoza, F. (2014). Mantenibilidad y confiabilidad operacional para equipos en minería. Buenos Aires, Argentina: Universidad de Buenos Aires. 97 Estay, J. L. (2015). Modelo de toma de deciciones de mantenimiento para evaluar impactos es disponibilidad, mantenibilidad, confiabilidad y costos. Santiago de Chile: Universidad de Chile. Finning-CAT. (2008). Análisis de MTTR . Francois, M. (1989). Mantenibilidad y confiabilidad. Brasil: Editora Brasileira/Editora Duran. García, O. (2012a). Confiabilidad humana y excelencia operacional. Colombia: Universidad Pedagógica y Tecnológica de Colombia. García, O. (2012b). Indicadores de calidad para gestión de equipos en minería. Lima: Universidad Nacional de Ingeniería. Huerta, R. (2004). Confiabilidad Operacional: "Tecnicas y Herramientas de Aplicacion". Bogotá, Colombia.: Seminario customer care. ISO-14224-2016. (2016). Terminología y parámetros de mantenimiento. España: ISO INTERNACIONAL. MacLean. (2012). Perforadora hidraulica. MacLean Engineering Perú. (2012). Manual del operador. Lima: MacLean Engineering Perú S.A. Mesa, D. (2006). La confiabilidad, la disponibilidad y la mantenibilidad, disciplinas modernas aplicadas al mantenimiento. Buenos Aires. MIL-STD-721B. (1996). Confiabilidad . NEXA. (29 de Marzo de 2019). Memoria Anual Nexa Resources Perú . Obtenido de Memoria Anual 2018: https://www.bvl.com.pe/eeff/B20010/20190329133102/MEB200102018AI A01.PDF Palencia, O. (2012). Gestión moderna del mantenimiento industrial. Bogotá: Ediciones de la U. Pinto, A. (1995). Gerenciamiento moderno de Manutençao. Sao Paulo: Brasileira/Editora Duran. 98 Resemin. (2014). Manual de mantenimiento de perforadora HC 50. Lima: Resemin S.A.C. Rivera, J. L. (2015). Modelo de toma de decisiones de mantenimiento para evaluar impactos en disponibilidad, mantenibilidad, confiabilidad y costos. Universidad de Chile. Sociedad Latinoamericana para la Calidad. (2000). Gráfica de Pareto. Chile: Sociedad Latinoamericana para la Calidad. 99 ANEXOS Anexo 1. PETS – REPARACION, ARMADO Y DESARMADO DE PERFORADORA HIDRAULICA. Anexo 2. MONTAJE Y DESMONTAJE DE ROLLOVER SCISOOR BOLTER Y SMALL SCISOOR BOLTER 100 Anexo A-1 Código AT – MAC –PETS – 09 Rev. 01 Fecha de Emisión Actualización 16/08/2018 22/03/2018 PETS – REPARACIÓN, ARMADO Y DESARMADO DE PERFORADORA HIDRÁULICA. 1.Personal: 1.1 01 Técnico Mecánico 1.2 01 Ayudante mecánico. 2. Equipos de Protección Personal: 3. Equipo/Herramientas/ Materiales: 2.1 Protector de seguridad con Barbiquejo. Compresora de 120 Psi 2.2 Correa portalámparas. 3.2. Mesa de trabajo 2.3 Lámpara minera. 3.3. Pluma móvil 2.4 Overol con cintas reflectivas. 3.4. Balón de nitrógeno 2.5 Guantes de Cuero y/o jebe 3.5. Llave especial para abrir tapa de cilindro 2.6 Botas de Jebe punta de acero. 3.6. Juego de llave mixta (10-32 mm) 2.7 Lentes de seguridad. 3.7. Extractor de seguros. 2.8 Respirador 3.8. Juego de herramientas armado perforadora. 2.9 Cartucho para gases. 3.9. Martillo de baquelita. 2.10 Filtro para polvo. 3.10. Destornillador plano grande. 2.11 Protector auditivo de orejeras y/o de inserción 3.11. Taquímetro de 260 libras 3.12. Tecle de ½ tonelada 3.13. Eslinga. 3.14. Bandeja metálica 3.15. Herramienta de carga acumulador. 3.16. Desengrasante 3.17. Trapo absorbente 3.18. Juego de sellos 3.19. Lija # 150 101 Anexo A-1 PREPARADO POR Supervisor del Área y Trabajadores REVISADO POR REVISADO POR APROBADO POR Residente Jefe del Programa de Seguridad y Salud Gerente de Operaciones Ocupacional Fecha de Elaboración: 20/08/2015 Fecha de Aprobación: 102 Código AT – MAC –PETS – 05 Rev. 01 Fecha de Emisión Actualización 16/08/2018 22/03/2018 PETS – REPARACION, ARMADO Y DESARMADO DE PERFORADORA HIDRAULICA. 4. Procedimiento Pasos Operacionales 4.1. Recibir la orden de trabajo escrita de parte del supervisor. 4.2. Inspeccionar el área de trabajo, rellenar el IPER continuo. Peligro/Aspecto Riesgo / Impacto Trabajo realizado sin Daños orden escrita. a la Realizar persona. personal subestándares la orden de Trabajo. Daño Condiciones Medidas de controles al y/o Realizar el IPERC continuo equipo DESARMADO: 4.3. Lavar el componente. • Desorden y falta de La solución del lavado del componente debe drenar al sistema de recolección donde haya drenaje limpieza Daño personal al y/o Realizar orden y limpieza. equipo. y separación de grasas y aceites. 4.4. Ubicación de la perforadora en la mesa de trabajo. • Utilizando una pluma trasladar el componente. • Colocar la eslinga en la perforadora. • Utilizando la pluma móvil, colocar la perforadora en la mesa de trabajo. • Colocar los 04 pernos de fijación a la perforadora. Manipulación herramientas, componentes 1 materiales. Hacer el chek list antes de de Aprisionamiento, y golpes y cortes. usar la herramienta materiales de izaje. y 4.5. Separación de todos los cuerpos de la perforadora hidráulica. Precaución • Utilizando la llave 32mm sacar los tirantes y perno central de la perforadora. • Utilizando la llave 24mm sacar los acumuladores. • Utilizando la llave 24mm sacar la cola de la perforadora. • Utilizando la llave 15mm sacar el motor de rotación. • Utilizando la llave 21mm sacar la válvula distribuidora. Daños de persona, y ambiente. Manipulación herramientas sustancias peligrosas. Contacto herramientas la Usar medio inspeccionadas. a Usar contenedores de con. aceite residual. Irritación de la piel. Uso completo de epp. Realizar el descargado del acumulador con una llave 19mm. 4.6. Lavado y secado de todos los componentes de la perforadora. • Trasladar a la zona de lavado todo los componentes y piezas de Cop. Manipulación componentes • Utilizando los guantes de jebe realizar el lavado de todas las piezas, con desengrasante y agua. • Realizar el secado con aire comprimido de todos los componentes y piezas a una presión de 60 psi, Ruido. juntamente con el trapo absorbente. de Golpes, de cortes, con. Evitarsobreexposición. Uso de orejeras y tapones Aprisionamiento. la contactos perforadora. auditivos. Hipoacusia. ARMADO: Manipulación 4.7. Calibración de la caja de engranajes. componentes • Antes de calibrar la caja de engranaje, instalar los rodamientos al buje rotación. • de perforadora. Aprisionamiento. Uso completo de Epps. Realizar el calibrado de la caja de engranajes de acuerdo al manual del fabricante. 4.8. Unión de cuerpos perforadora. • herramientas Golpes, cortes, Utilizar la contactos con. inspeccionadas. de Manipulación Antes de realizar la unión de cuerpos, cambiar todos los sellos en forma manual de acuerdo al componentes perforadora. código de instalación utilizando el manual. 2 de de Golpes, cortes, la contactos con. Aprisionamiento. Usar el kit de reparación de perforadora. • • Utilizando el juego de herramientas armado de Cop, instalar las piezas internas en los cuerpos de Cumplir el procedimiento la perforadora. del fabricante (unión en forma horizontal). Realizar la unión de cuerpos utilizando los tirantes y perno central de la perforadora, en forma horizontal. • Instalación de piezas externas. 4.9. Ajuste de todos los pernos y unión perforadora. • Utilizando el torqui metro, realizar el ajuste de todos los pernos y tirantes de la perforadora de Manipulación componentes acuerdo a la tabla de ajustes – perforadora. de de perforadora. • Golpes, cortes, la contactos Aprisionamiento. Comunicación e inspección de equipo. Instalación de los 03 acumuladores 4.10. Recargado de acumulador • con. Uso de balones de Utilizando la herramienta de carga para acumuladores, realizar la recarga de los acumuladores de acuerdo a la especificación del manual y definición de la roca a perforar. gases presurizados. 5.Restricciones 5.1. No realizar trabajos si el equipo esta energizado. Hacerlo con energía cero. 5.2. No trabajar si no cuenta con los EPPs completos 5.3. No trabajar en caso de visibilidad deficiente 5.4. No trabajar si existe altas concentraciones de gas Cuadro. Pets de reparación de unidad de giro Rollover. Fuente: Área de seguridad – MacLean Engineering Perú 3 Inspeccionar con chek list Explosión. antes de usarlo. Mantener los balones en los carritos. Anexo. A-2 Código AT – MAC –PETS – 05 Rev. 01 Fecha de Emisión Actualización 16/08/2018 22/03/2018 PETS – MONTAJE Y DESMONTAJE DE ROLLOVER SCISOOR BOLTER Y SMALL SCISOOR BOLTER 1.Personal: 2. Equipos de Protección Personal: 1.3 01 Técnico Mecánico I 1.4 01 Técnico Mecánico de II 1.5 01 Supervisor. 1.6 01 Inspector / Ing. Seguridad. 3. Equipo/Herramientas/ Materiales: 2.1 Protector de seguridad con Barbiquejo. 3.1.- Cajas de Herramientas 2.2 Correa portalámparas. individuales 2.3 Lámpara minera. 3.2.- 01 juego de llaves mixtas de, de 6mm a 32mm, de 2.4 Overol con cintas reflectivas. 7/16 a 1 ½” 2.5 Guantes de Cuero y/o jebe 3.3.- 01 llave francesa de 12”. 2.6 Botas con protección Metatarsal. 2.7 Lentes de seguridad. 2.8 Respirador 2.9 Cartucho para gases. 3.4.- 01 Llave Inglesa Stilson de 14”. 3.5.- 01 juego de llaves hexagonales (Allen) en milímetros y en pulgadas. 3.6.- Un martillo mecánico de 4 libras. 3.7.- Una comba de 6 libras 2.10 Filtro para polvo. 3.8.- 01 Punzón botador 2.11 Protector auditivo de orejeras y/o de inserción 3.9.- 1 envase de 5 gal para aceite. 2.12 Protector Auditivo. 3.10. Grasa móvil especial 2.13 Autorescatador. 3.11.- Trapo Industrial. 3.12.- Juego de dados 3.13.- Paños absorbentes 4. Procedimiento Pasos Operacionales 3.14.- Bandejas/recipientes Peligro/Aspecto Riesgo / Impacto Medidas de controles 3.15.- Desengrasante. 4.1. Recibir la orden de trabajo escrita de parte del supervisor. 4.2. Inspeccionar el área de trabajo, rellenar el IPER continuo. Trabajo realizado sin orden escrita. Condiciones sub estándares 3.16.- Torquimetro Realizar la orden de Trabajo. Daños a la persona. 3.17.- Juego de palancas. Daño al personal y/o equipo Realizar el IPERC continuo 4.3. Lavar el equipo: • La solución del lavado del equipo debe drenar al sistema de recolección donde haya drenaje y separación de grasas y aceites, lavado del equipo Agua a presión/ desengrasante con desengrasante. 1 Contacto con irritación, ceguera la vista/ Revisar las instalaciones de mangueras y conexiones, trabajar con presiones menores 3 bar. Anexo. A-2 4.4. Ubicar el equipo en lugar seguro y adecuado. • Posicionar equipo en zona horizontal. • Bajar completamente el brazo en una posición horizontal, sobre el piso 4.5. Inmovilizar y bloquear el equipo: • Colocar tarjeta de bloqueo Tag out • Colocar la llave Switch Master en posición abierta. Atropello, Equipo, Brazo de equipo. aprisionamiento, golpes y cortes. Manipulación de candado, cables equipos. No exponerse en la línea de fuego, demarcar y aislar el área de trabajo. Aplicar procedimiento de bloqueo de Golpes, electrocución. energías, según matriz. Actividad realizará personal calificado. Cuando se instalan los soportes de 4.6. Fijar soporte de brazo en los 2 extremos para dar estabilidad a todo el brazo. Brazo Sobre sobre estructuras fijas. mecánico del equipo, Exposición a golpes, impacto, apoyo para el brazo, se debe aplicar el soporte estructura. aplastamiento Rigger. No exponerse a línea de fuego. 4.7. Aflojar los pernos que sujeta el Rollover. Brazo del equipo, rollover, herramientas manuales. 4.8. Sujetar con eslingas el Rollover y con apoyo auxiliar como equipo de elevación hidráulico y/o pluma hidráulica para sacar Rollover de equipo. Usar herramientas estandarizadas e Golpes, caídas inspeccionadas, realizar orden y limpieza. Equipo elevador, Rollover, carga suspendida Aplastamiento, golpe, Inspeccionar el equipo de Izaje, no impacto exponer línea de fuego. 4.9. Posicionar Rollover sobre el equipo elevador hidráulico y trasladar a la mesa de trabajo. 4.10. Reparación general del Rollover. Equipo elevador, rollover Golpes, impacto Aplastamiento, Rollover impacto 4.11. Acomodar el componente haciendo coincidir en los agujeros para poner los Equipo elevador, Rollover, carga pernos que sujeta el Rollover. 4.12. Colocar los pernos y ajustar de acuerdo a tabla de torque. suspendida Brazo del equipo, herramientas manuales. 2 Aplastamiento, impacto rollover, Realizar trabajo aplicando Rigger. golpe, Cumplir PETS de reparación golpe, Inspeccionar el equipo de Izaje, no exponer línea de fuego. Usar herramientas estandarizadas e Golpes, caídas inspeccionadas, limpieza. realizar orden y Anexo. A-2 4.13. Realizar las pruebas de movimientos. Aplastamiento, Equipo, brazo de equipo Bandejas, 4.14. Retirar la liberación del equipo y realizar orden y limpieza atrapamiento, golpes herramientas, soportes, equipo elevador Caída mismo nivel, golpes Realizar trabajo aplicando Rigger. Realizar orden y limpieza. 5.Restricciones 5.1. No realizar trabajos si el equipo esta energizado. Hacerlo con energía cero. 5.2. No trabajar si no cuenta con los EPPs completos 5.3. No trabajar en caso de visibilidad deficiente 5.4. No trabajar si existe altas concentraciones de gas, mayores a los permisibles. PREPARADO POR Supervisor del Área y Trabajadores REVISADO POR REVISADO POR Jefe del Programa de Seguridad y Salud Residente Firma Firma Ocupacional Fecha de Elaboración: 16/08/2015 Cuadro. Pets de reparación de unidad de giro Rollover. Fuente: Área de seguridad – MacLean Engineering Perú 3 APROBADO POR Gerente de Operaciones Fecha de Aprobación: