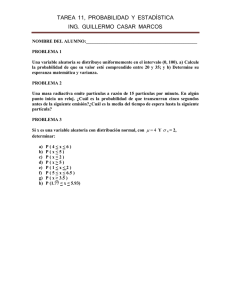

OPERACIONES UNITARIAS Clasificación de sólidos. Reducción de tamaño. CONSIDERACIONES GENERALES • Las operaciones unitarias que reducen el tamaño de partículas son procesos industriales muy importantes, en efecto se aplican para: rocas, carbón, cemento, plásticos, granos, etc. Los equipos que se usan para disminuir el tamaño de partículas se denominan en general molinos. Se puede procesar desde pocos kilogramos por hora (operaciones de baja escala) hasta cientos de toneladas por hora (industria minera). En muchas ocasiones el material debe molerse desde aglomerados de gran tamaño hasta polvo muy fino. Probablemente un solo molino no sea capaz de lograr la reducción deseada, entonces será necesaria una secuencia de equipos para lograr el objetivo REDUCCION DE TAMAÑO • El triturado es una operación unitaria importante en la cual el tamaño de partícula se reduce y se incrementa su área de superficie. El término reducción de tamaño se aplica a todas las formas en las que un producto se puede cortar, romper, desmenuzar, triturar o descomponer en piezas o partículas más pequeñas. • Concretamente, en el caso de la desintegración mecánica de sólidos las operaciones que se pueden llevar a cabo son: corte, molienda, trituración y pulverización, mientras que en los líquidos, las operaciones de reducción de tamaño de partícula son: emulsificación, homogeneización y atomización. CONSIDERACIONES GENERALES • Los minerales industriales son aquellos que, en función de sus características físicas principalmente, se utilizan en la fabricación de productos, ya sea directamente o con un tratamiento previo. • Prácticamente no hay minerales industriales que se puedan vender tal cual salen de la mina. Lo normal es que deban ser sometidos a uno o varios tratamientos previos, hasta conseguir un producto que pueda ser utilizado comercialmente. Dado que en muchos casos el mineral está compactado en origen, el primer tratamiento a realizar consiste en moler, triturar y clasificar en la granulometría adecuada. En este tratamiento se utiliza maquinaria muy variada: machacadoras de mandíbulas, trituradoras de martillos, clasificadoras mecánicas (cribas). CONSIDERACIONES GENERALES CONSIDERACIONES GENERALES En muchas industrias de alimentos, la reducción de tamaño puede ayudar a procesos de extracción de alimentos, a disminuir los tiempos de cocción, etc. A continuación se presentan algunos ejemplos. Razones por las que conviene reducir el tamaño de los alimentos sólidos en las industrias agroalimentarias Ventajas de la reducción de tamaño de partícula en alimentos Ejemplos Mejorar palatabilidad y aumentar los usos del producto Corte, trituración de frutas y verduras Productos derivados de granos de cereales (harinas, almidones…) Facilitar la extracción de constituyentes Extracciones de pulpa, café, azúcar y aceite Aumentar la relación superficie/volumen del sólido. Mejora la velocidad de transferencia de calor y masa en operaciones como: deshidratación, congelación, escaldado, horneado, fritura… Permitir mezclas más homogéneas Mezclas para panificación y otros CONSIDERACIONES GENERALES • 1. La reducción de tamaño puede facilitar la extracción de un determinado constituyente deseado, presente en una estructura compleja, como sucede, por ejemplo, en la obtención de harina a partir de granos de trigo, o de jarabe, a partir de la caña de azúcar. • 2. La reducción a un tamaño definido puede constituir una necesidad específica del producto, como sucede, por ejemplo, en la elaboración del azúcar para glasear, en la preparación de especias y en el refinado del chocolate. • 3. Una disminución del tamaño de partícula de un material aumenta la superficie del sólido, lo que resulta favorable en muchos procesos de velocidad, por ejemplo: CONSIDERACIONES GENERALES • a) El tiempo de secado de los sólidos húmedos se reduce mucho aumentando su área superficial. • b) La velocidad de extracción de un soluto deseado crece al aumentar el área de contacto entre el sólido y el disolvente. • c) El tiempo necesario para ciertas operaciones -horneo, escaldado, etc se puede reducir troceando los productos sometidos al proceso. • d) La mezcla íntima suele facilitarse si las partículas son de tamaño más pequeño, lo que constituye una consideración importante en la elaboración de algunos preparados, como sopas empaquetadas, mezclas para bizcochos, etc. CONSIDERACIONES GENERALES • La manipulación de sólidos y la contención son dos aspectos críticos de los procesos farmacéuticos y químicos. Además de transportar sólidos de manera eficiente, también es necesario mantener el producto libre de contaminación, así como mantener al operario fuera de la exposición a productos, especialmente cuanto manipulan materiales peligrosos. QUE ES UN SOLIDO • Se le llama sólido a toda sustancia en la que las moléculas se encuentran estrechamente unidas entre sí, mediante la llamada fuerza de cohesión, por la cual los espacios entre las moléculas son muy reducidos y casi no hay movimiento entre las moléculas, lo que hace que tengan formas definidas; a diferencia, por ejemplo, de los líquidos, que se adaptan al recipiente que los contiene. este tipo de materiales sólidos poseen características que los diferencian de otros estados de la materia, como la dureza, la fragilidad, la elasticidad, flexibilidad y resistencia. • DEBER 2. QUE ES ELASTICIDAD, DUREZA, FRAGILIDAD, FLEXIBILIDAD TOMA DE MUESTRA • Para obtener información significativa de un análisis la muestra que se obtenga debe reproducir fielmente la totalidad del material de donde se obtuvo. • Si se desea efectuar el análisis de una gran cantidad de material, es esencial que la muestra tomada sea verdaderamente representativa del todo. El problema es relativamente pequeño cuando la masa de material es tan homogénea que cualquier porción de ella en suficiente cantidad para su análisis es de la misma composición que cualquier otra porción. MUESTREO • El muestreo es la operación de conseguir en una reducida cantidad de producto, algo que resulte ser representativo de un todo de mayor masa que constituye el material a analizar. Es operación de suma importancia, debido a que si la muestra no está bien tomada, el análisis no tendrá ningún valor. MUESTREO • Para efectuar el muestreo se debe considerar: • Naturaleza del Material. • Método de toma de muestras. • Tamaño y cantidad de especímenes. PREPARACION DE LA MUESTRA • Si la muestra es sólida se somete a un proceso de molienda para reducir su tamaño. • Cuanto más pequeños sean los trozos de material mejor podrá ser realizada la mezcla, es por ello que si vienen trozos demasiado grandes deberá procederse previamente a una trituración grosera hasta tamaños medios de 3 a 5 cm. La mezcla se realiza por paleo formando un gran cono. Con la pala se tomarán porciones de la periferia de la base y se volcarán en el ápice del cono. CUARTEO • Luego se procede a un cuarteo previo para reducir la cantidad de material. El cuarteo consiste en que una vez lograda la primera homogeneización por paleo, se divide el cono resultante en cuatro partes logradas por planos verticales perpendiculares (hipotéticos). De las cuatro partes se separan dos opuestas (Ej. 1-1) y se retiran reservando las otras dos. Con estas dos partes se procede a un nuevo paleo y formación de un cono nuevo mezclando perfectamente como se hizo la primera vez CUARTEO CUARTEO • Se repite el cuarteo cuantas veces haga falta para formar un pequeño montón de 2 a 3 Kg y tal muestra se continúa cuarteando en el laboratorio, hasta que la muestra quede reducida a 200-300 g o menos, previa molienda. La porción final destinada al análisis, de ser posible se muele muy fina, preferiblemente se pulveriza en mortero de ágata. • Para metales y aleaciones se realizan perforaciones con taladros especiales en distintas partes del material, preferentemente en la parte central; debe tomarse todo el material extraído puesto que el polvo fino puede tener composición diferente de las virutas mayores. PREPARACIÓN DE LA MUESTRA • Antes de realizar el análisis generalmente el producto se seca a 105110ºC, refiriendo luego el contenido a muestra seca. También puede referirse a muestra húmeda (sin secar) pero en este caso es conveniente determinar la humedad de la muestra por secado hasta peso constante; entonces podrá referirse el resultado ya sea a muestra seca o a muestra húmeda. TRABAJOS EN GRUPO • GRUPO 1. TÉCNICAS Y MÉTODOS DE MUESTREO JUEVES 28 ABRIL • GRUPO 2. MAQUINARIA Y EQUIPOS DE REDUCCION DE TAMAÑO PARA EL AREA DE MATERIALES MARTES 28 ABRIL • GRUPO 3. MAQUINARIA Y EQUIPOS DE REDUCCION DE TAMAÑO PARA EL AREA DE ALIMENTOS JUEVES 5 MAYO • GRUPO 4. TECNICAS DE CARACTERIZACIÓN DE PARTÍCULAS SÓLIDAS MARTES 5 MAYO • GRUPO 5. METODOS DE SEPARACIÓN POR VIA HÚMEDA DEL TAMAÑO DE PARTÍCULA. JUEVES 12 MAYO • GRUPO 6. GRANULOMETRIA: POR DIFRACCIÓN DE RAYOS LASER Y OTRA TÉCNICA ADICIONAL CARACTERISTICAS DE LAS PARTICULAS SÓLIDAS Se le llama sólido a toda sustancia en la que las moléculas se encuentran estrechamente unidas entre sí, mediante la llamada fuerza de cohesión, por la cual los espacios entre las moléculas son muy reducidos y casi no hay movimiento entre las moléculas, lo que hace que tengan formas definidas; a diferencia, por ejemplo, de los líquidos, que se adaptan al recipiente que los contiene. este tipo de materiales sólidos poseen características que los diferencian de otros estados de la materia, como la dureza, la fragilidad, la elasticidad, flexibilidad y resistencia. METODOS FISICOS • • • • La Densidad La porosidad Textura Area Superficial COMPOSICIÓN QUIMICA • Se refiere al estudio de la composición, estructura y proporciones de las fases individuales presentes, la composición en el interior y en la superficie; la naturaleza y proporciones delos grupos funcionales que pueden estar presentes • Se puede aplicar técnicas Gravimétricas, Volumétricas e Instrumentales, Utilización de técnicas Instrumentales.- para aplicar se requiere conocer que se va a medir y como se va a medir debido a que la medida se basa en los principios instrumentales que intervienen. Los métodos ópticos de análisis son aquellos que miden radiación electromagnética que actúa con la materia. Se incluyen todos los campos del espectro electromagnético que va desde las ondas de radio hasta los rayos gamma. Por ejemplo • Difracción de Rayos X (DRX) • Espectroscopia Infrarroja (FT-IR) • Microanálisis por Sonda de Electrones (EDS) METODOS DE ANALISIS GRANULOMÉTRICO • Antes de seleccionar el método de determinación es importante tener claro la finalidad de tal determinación. Dentro de los métodos mas usados se pueden mencionar: textura al tacto, tamizado (en seco y en húmedo), sedimentación (método de la pipeta, método del hidrómetro), uso del microscopio electrónico, turbidimetría; cada uno de ellos con sus variantes. METODOS DE ANALISIS GRANULOMÉTRICO • Textura: Método de Bouyoucos y Método de la Pipeta • El término ‘textura’ se usa para representar el contenido de partículas individuales de los minerales del suelo, es decir, la composición proporcional de partículas de arena, limo y arcilla. En este término se excluyen las partículas con diámetro equivalente mayor de 2 mm., las cuales se conocen como ‘fragmentos de roca’ o agregados del suelo, y son utilizadas como modificadores de la textura, cuando estas representan mas del 15 % del volumen de suelo. Existen diferentes sistemas de clasificación de las partículas minerales del suelo, así como diferentes métodos para su determinación. La ‘distribución de tamaño de partículas’ se refiere a la distribución porcentual de los diferentes tamaños de partículas presentes en el suelo, es decir la granulometría. METODOS DE ANALISIS GRANULOMÉTRICO • Sedimentación Consiste en la separación, por la acción de la gravedad, de las partículas suspendidas cuyo peso específico es mayor que el del agua. Es una de las operaciones unitarias más utilizadas en el tratamiento de las aguas residuales. METODOS DE ANALISIS GRANULOMÉTRICO • Tamizado El Cribado o tamizado también se define como una operación básica, que tiene por objeto separar las distintas fracciones de una mezcla pulverulenta o granulado en función de su tamaño. MICROSCOPIO ELECTRÓNICO • La potencia amplificadora de un microscopio óptico está limitada por la longitud de onda de la luz visible. El microscopio electrónico utiliza electrones para iluminar un objeto. Dado que los electrones tienen una longitud de onda mucho menor que la de la luz pueden mostrar estructuras mucho más pequeñas. La longitud de onda más corta de la luz visible es de alrededor de 4.000 ángstroms (1 ángstrom es 0,0000000001 metros). • Hay dos tipos básicos de microscopios electrónicos: el microscopio electrónico de transmisión (Transmission Electron Microscope, TEM) y el microscopio electrónico de barrido (Scanning Electron Microscope, SEM). Microscopio electrónico de transmisión (MET) Permite la observación de muestra en cortes ultrafinos. Un TEM dirige el haz de electrones hacia el objeto que se desea aumentar. Una parte de los electrones rebotan o son absorbidos por el objeto y otros lo atraviesan formando una imagen aumentada del espécimen. Para utilizar un TEM debe cortarse la muestra en capas finas, no mayores de un par de miles de ángstroms. Se coloca una placa fotográfica o una pantalla fluorescente detrás del objeto para registrar la imagen aumentada. Los microscopios electrónicos de transmisión pueden aumentar un objeto hasta un millón de veces. Microscopio electrónico de Barrido (SEM) Un microscopio electrónico de barrido crea una imagen ampliada de la superficie de un objeto. No es necesario cortar el objeto en capas para observarlo con un SEM, sino que puede colocarse en el microscopio con muy pocos preparativos. Su funcionamiento se basa en recorrer la muestra con un haz muy concentrado de electrones, de forma parecida al barrido de un haz de electrones por la pantalla de una televisión. A medida que el haz de electrones barre la muestra, se presenta toda la imagen de la misma en el monitor. Los microscopios electrónicos de barrido pueden ampliar los objetos 200.000 veces o más. Este tipo de microscopio es muy útil porque, al contrario que los TEM o los microscopios ópticos, produce imágenes tridimensionales realistas de la superficie del objeto. IMÁGENES DE MICROSCOPIA ELECTRONICA TAMAÑO DE PARTICULA • En la mayoría de los sistemas particulados existen partículas de distinto tamaño. Muchos de los métodos que miden tamaño de partículas tienen que considerar la naturaleza dispersa de la población. TAMAÑO DE PARTICULA • El término reducción de tamaño se aplica a todas las formas en las que las partículas de sólidos se pueden cortar o romper en piezas más pequeñas. En los procesos industriales la reducción de tamaño de sólidos se lleva a cabo por distintos métodos y con fines diferentes. Las grandes piedras de un mineral crudo se desintegran hasta un tamaño manejable; los productos químicos sintéticos se muelen hasta polvo y las láminas de plástico se cortan en cubos o rombos. Los productos comerciales con frecuencia han de cumplir rigurosas especificaciones con respecto al tamaño y, a veces, con respecto a la forma de las partículas. TAMAÑO DE PARTICULA • La medición precisa de tamaño de partículas es esencial para la determinación de calidad y desempeño característicos de un material. • La determinación del tamaño de partículas puede hacerse por varios métodos pero básicamente para el análisis se utiliza el concepto de diámetro equivalente. • La elección del método para determinar tamaño de partículas depende del tamaño de las mismas. Las partículas grandes a partir de los 63mm de diámetro se pueden medir a mano, mientras que las partículas pequeñas 63micras se determinan por tamizado. • Si los rangos de tamaño son más pequeños se debe considerar la difracción laser. CONCEPTOS • DIÁMETRO NOMINAL.- Son todas las partículas que quedan retenidas en el tamiz. • DIÁMETRO EQUIVALENTE.- Es el diámetro que tendría una esfera de igual volumen que la partícula de suelo. • DIAMETRO EFECTIVO.- Es el diámetro que tendría una esfera de igual que tenga la misma densidad que la partícula de suelo. DENSIDAD DE MATERIALES • La densidad de un material es la masa por unidad de volumen que ocupa. Son unidades habituales de densidad el g/cm3, kg/m3. Sin embargo, los materiales porosos no rellenan todo el espacio. En el volumen que ocupan dejan unos espacios vacíos o huecos que se denominan poros. • Normalmente los poros se encuentran llenos de gas o de líquido y van a dificultar la determinación del volumen y de la masa real de sólido a la hora de medir su densidad. • Al igual que el tamaño de partícula, el tamaño de poro es muy variado: desde los macro poros que se observan a simple vista (> mm) hasta los micro y nano poros de unos pocos nanómetros. • La porosidad es una característica del material que tiene un gran efecto en las propiedades del objeto final. DENSIDAD REAL • La densidad de las partículas puede expresarse como: 𝑚 𝑚 𝑚 𝜌𝑝 = = = 𝑉𝑠 𝑉 − 𝑉ℎ 𝑉(1 − 𝑉ℎ ) 𝑉 DENSIDAD APARENTE • La densidad aparente de un sólido granular es la masa de material correspondiente a la unidad de volumen ocupado por el mismo. • La densidad aparente (𝜌𝑎) siempre es menor que la densidad real de las partículas (𝜌𝑝) debido a los espacios huecos de las partículas que forman el conglomerado • Si m es la masa de las partículas de la muestra y V el volumen ocupado por ella, entonces 𝑚 𝜌𝑎 = 𝑉 • Pero el volumen ocupado por el sólido granular es igual al volumen del solido mas el volumen hueco 𝑉 = 𝑉𝑠 + 𝑉ℎ POROSIDAD • La relación entre el volumen hueco y el volumen total del aglomerado se denomina porosidad: 𝑉ℎ 𝜀= 𝑉 DENSIDAD Y POROSIDAD • DENSIDAD REAL: 𝑀𝑆 𝛿𝑅 = 𝑉𝑆 • DENSIDAD APARENTE: % POROS = 𝛿𝑅 −𝛿𝐴 𝛿𝑅 * 100 𝑀𝑆 𝛿𝐴 = 𝑉𝑇 LEY DE STOKES • La cuantificación de las partículas minerales se puede hacer por sedimentación de las partículas, el mismo que se fundamente en la ley de Stokes. V= V= Velocidad de descenso d = diámetro g= gravedad δp= densidad partícula δf= densidad partícula Ƞ= viscosidad 𝑑2 𝑔 ( 𝛿𝑝 −𝛿𝑓 ) 18𝑛 REDUCCION DE TAMAÑOS • La reducción de tamaño es aquella operación en la que el tamaño medio de los sólidos es reducido por la aplicación de fuerzas de impacto, compresión o abrasión. • A la pulverización y formación de partículas de muy pequeño tamaño se denomina también trituración.. REDUCCION DE TAMAÑOS • Implica DESINTEGRACIÓN OBTENER GRANULOMETRIA O DISTRIBUCIÓN DE TAMAÑOS DETERMINADA EJEMPLO: CLASIFICACIÓN DE LA REDUCCIÓN DE TAMAÑO DE ACUERDO AL TAMAÑO DE PARTÍCULA OBTENIDO EJEMPLO 2: CLASIFICACIÓN DE LA REDUCCIÓN DE TAMAÑO DE ACUERDO AL TAMAÑO DE PARTÍCULA OBTENIDO ANGULO DE REPOSO • Se denomina ángulo de reposo al ángulo máximo con que un montículo de suelo se mantiene estable sin que se produzca una falla por deslizamiento. Esta es una propiedad del suelo que está determinada por la fricción, cohesión y forma de las partículas. Cuando el material granular es vertido lentamente sobre una superficie horizontal, este fluye formando un montículo en que la superficie libre va fallando intermitentemente hasta que el proceso se detiene y se forma una pendiente estable. Así, el ángulo de reposo corresponde al ángulo formado entre la superficie inclinada del montículo y la base y se obtiene por medición directa o midiendo el diámetro y altura del montículo de arena. ANGULO DE REPOSO • En la práctica, el ángulo de reposo juega un rol fundamental en la estimación de valores máximos de inclinación de masas de suelo, que aseguren que no habrá deslizamiento de material. • Este elemento de seguridad es fundamental por ejemplo en el diseño y construcción de carreteras que requieren excavación de suelos, o en el diseño de obras hidráulicas como los taludes laterales de enrocados, o en la construcción y operación de rellenos sanitarios, y en cálculos de empujes de tierra, entre otros. Por otro lado, es evidente que a menor ángulo de inclinación del suelo, mayor será el costo del proyecto, ya sea por la cantidad de excavaciones a hacer en el caso de carreteras; o por la cantidad de material a usar en, por ejemplo, el caso de un talud en un relleno sanitario. En síntesis, el ángulo de reposo de un suelo resulta ser un valor de suma importancia en muchos proyectos de ingeniería, ya que de él dependen riesgos y costos de los proyectos. ANGULO DE REPOSO ANGULOS DE REPOSO ANGULO DE FRICCIÓN • El ángulo de fricción (φ). El ángulo de fricción interna “es la representación matemática del coeficiente de rozamiento”. • El ángulo de fricción depende de varios factores, de los cuales se cuentan entre los más importantes: • 1. El tamaño de los granos. • 2. La forma de los granos. • 3. La distribución de los tamaños de granos. • 4. La densidad. ANGULO DE FRICCIÓN • Se ejemplifica el rozamiento sobre un plano de inclinación variable de un sólido de geometría regular. Deslizamiento de un cuerpo sólido – ángulo de rozamiento. Tomado de: (Franci, 2014) ANGULO DE FRICCIÓN • El ángulo de rozamiento interno o ángulo de fricción es una propiedad de los materiales granulares el cual tiene una interpretación física sencilla, al estar relacionado con el ángulo de reposo o máximo ángulo posible para la pendiente de un conjunto de dicho material granular. • En un material granuloso cualquiera el ángulo de reposo está determinado por la fricción, la cohesión y la forma de las partículas, pero en un material sin cohesión y donde las partículas son muy pequeñas en relación al tamaño del conjunto el ángulo de reposo coincide con el ángulo de rozamiento interno. ANGULO DE FRICCIÓN • El ángulo de rozamiento interno a veces interviene en el diseño de equipos para el procesado de partículas sólidas. Por ejemplo, se puede usar para diseñar un silo de almacenaje o el dimensionado de una cinta transportadora para materiales granulosos. E igualmente en geotecnia y geología el ángulo de rozamiento interno es importante para determinar la estabilidad de taludes, la resistencia de una cimentación o para el cálculo del empuje de tierras ANGULO DE FRICCIÓN DIFRACCIÓN LASER • La difracción láser determina el tamaño de partícula según el principio básico de que las partículas grandes dispersan la luz a ángulos bajos y las partículas pequeñas dispersan la luz a altos ángulos. El instrumento mide la energía de la luz dispersada sobre un rango de ángulos y traduce esta información en la distribución de tamaño de partícula. Para ello es necesario utilizar un modelo de dispersión y conocer las propiedades ópticas del material. DIFRACCIÓN LASER • Es una técnica de medición del tamaño de partículas ampliamente utilizada para materiales que van desde cientos de nanómetros hasta varios milímetros. • Mide las distribuciones del tamaño de partículas mediante variación angular de la intensidad de luz dispersada cuando un rayo laser pasa a través de una muestra y las partículas pequeñas dispersan la luz en ángulos grandes. Luego se analizan los datos de la intensidad de dispersión angular para calcular el tamaño de partícula. DISPERSIÓN DE LA LUZ DIFRACCIÓN LASER EJEMPLOS OPERACIONES UNITARIAS Clasificación de sólidos. Reducción de tamaño. BIBLIOGRAFÍA. 1. SEPARACIONES MECÁNICAS ROSABAL TOMO 2 Paginas 5-----103 2. PERRY TOMO II CAPITULO 8 3. OPERACIONES UNITARIAS EN INGENIERIA QUIMICA McCABE sección 5 OBJETIVOS Seleccionar los equipos adecuados para reducir el tamaño de partículas de diferentes sólidos en función de su naturaleza Aplicar los modelos matemáticos desarrollados para predecir las necesidades energéticas de los equipos destinados a la reducción del tamaño de partículas Clasificar las partículas según las series de malla de criba Analizar el área superficial de las partículas SUMARIO Introducción Definición Caracterización de las partículas sólidas Tamiz. Definición Serie de tamices Tyler Fracción másica y acumulativa Análisis por tamizado. Medición de tamaños de partículas Maquinaria utilizada en la reducción de tamaño Cálculo de la potencia en equipos de trituración SEPARACIONES MECÁNICAS DIFUSIONALES IMPLICAN CAMBIOS DE FASES O TRANSPORTE DE MATERIA DE UNA FASE A OTRA ABSORCIÓN ADSORCIÓN MECÁNICAS. APLICABLES A MEZCLAS HETEROGÉNEAS SEPARAR PARTÍCULAS SÓLIDAS HUMIDIFICACIÓN EXTRACCIÓN LÍQUIDO-LÍQUIDO CENTRIFUGACIÓN SEDIMENTACIÓN FILTRACIÓN FLUJO A TRAVÉS DE MEDIOS POROSOS SEPARACIONES MECÁNICAS Fuerza de gravedad SEDIMENTACIÓN Separación de partículas cuya velocidad de sedimentación sea alta lo que lo hace TAMIZADO factible económicamente. Se realiza por El tamizado es un gravedad. La eficiencia esta dada por la método de separaciónviscosidad y la diferencia de densidades de partículas que se entre la partícula y el fluido, mientras basa solamente en la mayor sea la diferencia de densidades diferencia de tamaño . mayor velocidad de sedimentación. Separa pequeñas cantidades de sólidos. CENTRIFUGACIÓN FILTRACIÓN. Utiliza la fuerza centrifuga Separación de partículas cuya en la separación. velocidad de sedimentación sea baja. La fuerza impulsora es la diferencia de presión. CLASIFICACIÓN DE SOLIDOS SEPARACIÓN DE PARTÍCULAS SÓLIDAS POR SU TAMAÑO. MÉTODO DE TAMIZADO. INDUSTRIA QUÍMICA INDUSTRIA COSMÉTICA INDUSTRIA DEL CEMENTO INDUSTRIA ALIMENTARIA INDUSTRIA MINERO METALÚRGICA INDUSTRIA FARMACÉUTICA TAMIZADO DEL CAFÉ PREPARACIÓN DE LOS MEDIOS FILTRANTES PARA FILTROS DE TRATAMIENTO DE AGUA TAMIZADO DE BAGACILLO EN LA INDUSTRIA AZUCARERA CARACTERIZACIÓN DE LAS PARTÍCULAS SÓLIDAS Para caracterizar partículas sólidas se debe hacer énfasis en algunas propiedades que pertenecen a la partícula individual y sobre las cuales se centra el estudio del comportamiento de partículas sólidas en la reducción de tamaño. volumen área superficial masa densidad tamaño y forma de la partícula Factor de forma Material Factor de Forma, λ Material Factor de Forma, λ Esferas, cubos, cilindros (L=Dp) 1.0 Arena de Cantos vivos 1.5 Arena de cantos lisos 1.2 Vidrio Triturado 1.5 Polvo de Carbón 1.4 Escamas de Mica 3.6 FUENTE: Perry, J.H. "Chemical Engineers Handbook" ESFERICIDAD El parámetro de la esfericidad se utiliza debido a que las partículas en los lechos suelen ser irregulares, así que al conocer su esfericidad se puede saber que tan esféricas son o cuanto difieren de una esfera regular La esfericidad es la medida única más útil para caracterizar la forma de partículas irregulares y otras no esféricas. TAMAÑOS DE PARTICULA • Para tamaños intermedios (40µm <dp < 1mm) el análisis por tamizado es la manera más conveniente de medir el tamaño. En este método se coloca la fase sólida en la parte superior de una serie de mallas, cada tamiz tiene pequeñas aberturas que van disminuyendo en tamaño con respecto a la anterior, al hacer vibrar las mallas las partículas caen a través de ellas hasta alcanzar un tamiz en el que las aberturas son demasiado pequeñas para que pase la partícula. El tamaño de las partículas encontradas en cualquier malla se expresa como una longitud media apropiada entre la abertura del tamiz anterior y el que retiene a la partícula TAMAÑOS DE PARTICULA • Para partículas muy pequeñas (dp < 40 µm) se acude a métodos indirectos como sedimentación, el cual consiste en separar la muestra de acuerdo con las velocidades de sedimentación de las partículas y como se sabe que la velocidad de sedimentación es una función de las densidades de la partícula y el fluido y del área proyectada de la partícula. También se tienen el método óptico en el cual se cuentan las partículas y se deben medir, si las partículas son muy pequeñas se pone una muestra del material al microscopio y se mide cada partícula dentro del campo visual, mediante un micrómetro óptico. ANÁLISIS DE TAMIZADO. TAMIZ. DEFINICIÓN La determinación de las características granulométricas de un material se realiza a nivel de laboratorio. El conocimiento de la composición granulométrica de los materiales para un ingeniero que estudia procesos es indispensable. Por ejemplo en los filtros de carbón activado, arena, grava, arcilla en el calculo de la caída de presión o pérdidas friccionales es necesario conocer el tamaño de la partícula del lecho. ANÁLISIS DE TAMIZADO EL ANÁLISIS DE TAMIZADO CONSISTE EN LA SEPARACIÓN MECÁNICA DE LAS DIFERENTES FRACCIONES DE TAMAÑO DEL MATERIAL POR MEDIO DE UN JUEGO DE TAMICES CON DIFERENTES ABERTURAS DE AGUJEROS CONOCIDAS QUE SE COLOCAN UNO ENCIMA DE OTRO DE MAYOR A MENOR ABERTURA, LUEGO SE SOMETE A VIBRACIONES . CUANDO EL PROCESO HA TERMINADO SE RECOGEN LOS RESIDUOS QUE HAN QUEDADO EN CADA TAMIZ Y SE PESAN TAMIZ INDUSTRIAL Los tamices industriales se construyen con tela metálica, telas de seda o plástico, barras metálicas, placas metálicas perforadas, o alambres de sección transversal triangular. Se utilizan diferentes metales, siendo el acero al carbono y el acero inoxidable los más frecuentes. Para medir el tamaño (y la distribución de tamaños) de las partículas en el intervalo de tamaños comprendido entre 3 y 0,0015 pulg se utilizan tamices normalizados. Las aberturas son cuadradas. Las características de una serie común, es la serie de tamices normales Tyler. Esta serie o escala de tamices está basada en la abertura del tamiz de 200 mallas, que está establecida como patrón en 0,074 mm. La relación entre la dimensión real de las mallas de un tamiz cualquiera y la del inmediatamente más pequeño varía según la razón fija, √2 = 1,41. Cuando se requiere tamaños intermedios a los anteriores se permitan completar la serie, con tamices intermedios, cada uno de los cuales tiene una dimensión de malla de 4√2 , o sea, 1,189 veces la del tamiz normalizado inmediatamente más pequeño. SERIE DE TYLER PUESTO QUE LAS PARTÍCULAS QUE SON RETENIDAS POR UN TAMIZ HAN PASADO A TRAVÉS DEL TAMIZ SITUADO INMEDIATAMENTE ENCIMA DE ÉL, SE NECESITAN DOS NÚMEROS PARA ESPECIFICAR EL INTERVALO DE TAMAÑOS DE UN INCREMENTO: UNO PARA EL TAMIZ A TRAVÉS DEL CUAL PASA LA FRACCIÓN Y OTRO PARA EL TAMIZ SOBRE EL QUE ES RETENIDA. ASÍ, LA NOTACIÓN 14/20 (-14+20) QUIERE DECIR LA FRACCIÓN QUE PASO POR EL TAMIZ DE MALLA 14 Y FUE RETENIDO EN LA MALLA 20. PARA EL CALCULO DEL DIÁMETRO PROMEDIO DE PARTÍCULA DE UNA MUESTRA UTILIZAMOS LA ECUACIÓN. Una muestra de material granular de 490 g de masa Se somete a un análisis de tamizado en un juego de tamices de la serie de Tyler con un modulo de √𝟐 Los resultados de las pesadas de las fracciones recogidas en cada tamiz se presentan en la siguiente tabla. EJEMPLO 𝑿𝒊 Mallas Masa (g) Xi Dp (mm) ∑𝑫𝒑 4/6 12.4 0,0253 4,013 0,006305 6/8 61,9 8/10 158,8 10/14 127,4 14/20 78,8 20/28 26.7 28/35 10.4 35/48 5,0 48/65 3,8 65/100 2,9 100/150 2,0 -150 00, ∑ 490 g EXPLICACIÓN DE LA TABLA COLUMNA 1: 4/6 LA FRACCIÓN QUE PASÓ POR EL TAMIZ 4 MALLAS Y QUEDA RETENIDO EN EL TAMIZ DE 6 MALLAS. COLUMNA 2: MASA RETENIDA EN EL TAMIZ INFERIOR 𝒎 COLUMNA 3: Xi FRACCIONES RETENIDAS EN EL TAMIZ INFERIOR Xi= 𝟒𝟗𝟎 COLUMNA 4: TAMAÑO PROMEDIO DE LAS PARTICULAS RETENIDAS EN EL TAMIZ INFERIOR, OBTENIDO PROMEDIANDO LAS ABERTURAS DE AGUJEROS DE AMBOS TAMICES, EJEMPLO PARA 4/6 BUSCAMOS EN LA SERIE DE TELYR LA ABERTURA Dp= COLUMNA 5: 𝑿𝒊 𝑫𝒑 APLICAR ECUACIÓN 𝟏 Dp=𝟎,𝟖𝟎𝟔𝟑= 1,2 mm 𝟒,𝟔𝟗𝟗+𝟑,𝟑𝟐𝟕 = 4.013 mm 𝟐 Una muestra de material granular de 490 g de masa Se somete a un análisis de tamizado en un juego de tamices de la serie de Tyler con un modulo de √𝟐 Los resultados de las pesadas de las fracciones recogidas en cada tamiz se presentan en la siguiente tabla. EJEMPLO 𝑿𝒊 Mallas Masa (g) Xi Dp (mm) ∑𝑫𝒑 4/6 12.4 0,0253 4,013 0,006305 6/8 61,9 0,1263 2,844 0,04440 8/10 158,8 0,3241 2,007 0,16148 10/14 127,4 0,2600 1,410 0,18440 14/20 78,8 0,1606 1,000 0,16060 20/28 26.7 0,0545 0,711 0,07665 28/35 10.4 0,0212 0,503 0,04215 35/48 5,0 0,0102 0,356 0,03376 48/65 3,8 0,0078 0,252 0,03095 65/100 2,9 0,0059 0,178 0,03315 100/150 2,0 0,0041 0,126 0,03254 -150 00, 0 -- 0 ∑ 490 g ∑ 0,80639 REPRESENTACION DIFERENCIAL Y ACUMULATIVA DE DISTRIBUCION DE TAMAÑO DE LAS PARTICULAS ∆Xi diferencial DIFERENCIAL OPERACIONES UNITARIAS Clasificación de sólidos. Reducción de tamaño. EQUIPOS DE TAMIZADO Existe una gran variedad de tamices para distintas finalidades. En la mayoría de los tamices las partículas pasan a través de las aberturas por gravedad, pero en algunos casos las partículas son forzadas a través del tamiz por medio de un cepillo o mediante fuerza centrífuga. Existen partículas que pasan fácilmente a través de aberturas grandes en una superficie estacionaria, pero otras precisan de alguna forma de agitación, tal como sacudidas, giro o vibración mecánica o eléctrica. EQUIPOS DE TAMIZADO FUNCIONES GRANULOMETRICAS • La interpretación de un análisis granulométrico pueden ser generalizados y cuantificados a través de expresiones matemáticas denominadas “funciones de distribución de tamaño”, que relacionan el tamaño de partícula con un porcentaje en peso, por lo general, lo que se llama “el acumulado retenido o pasante”. • La distribución de Rosin-Rammler.- se emplea para representar la distribución en peso (o masa) de la distribución de tamaños de partículas y se formula a través de la siguiente ecuación: FUNCIÓN DE ROSIN-RAMMLER FUNCIÓN DE ROSIN-RAMMLER • la función de Rosin-Rammler, al principio se destinaba a la medición de las partículas del carbón y desde entonces ha sido empleada en muchos otros materiales. • La función de Rosin–Rammler, se ha utilizado como la mejor para describir las distribuciones de tamaño en el procesamiento de minerales. 𝑚 𝑑 %𝐹 𝑑 = 1 − 𝑒( − ∗ 100 𝑑´ FUNCIÓN DE ROSIN-RAMMLER • Si despejamos al final vamos a llegar a: 𝐼𝑛 𝐼𝑛 1 = 𝑚𝐼𝑛𝑑 − 𝑚𝐼𝑛𝑑´ %𝐹(𝑑) 1− 100 Finalmente se establece como ecuación de una recta: y =mx+b Calcular el porcentaje de error RENDIMIENTO EN UN PROCESO DE TAMIZACIÓN • Los tamices dividen el producto sólido denominado bruto en dos fracciones: el rechazo o grueso que es lo que queda dentro del tamiz y el cernido o finos que es lo que sale. Teóricamente se debe cumplir que B=C+R B= Cantidad a analizar o producto bruto C= Cernido R= Suma de todos los rechazos RENDIMIENTO EN UN PROCESO DE TAMIZACIÓN • Índice de cernido e índice de rechazo. Partimos de material bruto que por tamización se separa en dos fracciones, el rechazo (R) y el cernido (C). • El índice de cernido (Ic) será igual a cantidad de cernido (C) partido de la cantidad que podría haber pasado es decir el total de la muestra bruta (B) por 100. IC = 𝐶 𝐵 * 100 • El índice de rechazo (IR) es la cantidad que se ha quedado entre la que podría haber pasado por 100. 𝑅 IR = 𝐵 * 100 • La suma entre el índice de cernido y el índice de rechazo debe ser igual a 100. IC + IR = 100 RENDIMIENTO EN UN PROCESO DE TAMIZACIÓN Rendimiento de separación. Cuando partimos de un material inicial, ese bruto tiene una fracción de finos y una de gruesos. Los finos son los que pasan al cernido y el grueso es lo que queda en el rechazo. En el rechazo, la cantidad de finos debe ser cercana al 0%, mientras que en el cernido, la cantidad de gruesos debe ser cercana al 0%. Si encontramos gruesos en el cernido significa que el tamiz se ha roto o está defectuoso. Para calcular este rendimiento se calcula el grado de separación de finos: MF = IC 𝐹𝐶 𝐹𝐵 Cuando el grado de separación de finos es igual al índice de cernido, el rendimiento será máximo. También se puede calcular el grado de separación de gruesos: 𝐺 MG = IC 𝐺𝐶 𝐵 • Para que el rendimiento fuese máximo el grado de separación de gruesos debería de ser 0. REDUCCIÓN DE TAMAÑO TRITURACIÓN REDUCCIÓN DE TAMAÑO EN DIFERENTES INDUSTRIAS INUDSTRIA ALIMENTICIA OBTENCIÓN DE HARINAS MOLIENDA DE LOS PRODUCTOS SINTÉTICOS OBTENCIÓN DE ACEITE TRITURACIÓN DE MINERALES INDUSTRIA AZUCARERA TRITURACIÓN DE LOS GRANOS DEL CACAO TRATAMIENTO INDUSTRIAL DE ROCAS Y MINERALES GRUESA LA OPERACIÓN DE REDUCCIÓN DE TAMAÑO O MOLIENDA SE CONOCE COMO TRITURACIÓN Y PUEDE SER MEDIA FINA PULVERIZACIÓN FINA SUPERFINA MÉTODOS FUNDAMENTALES PARA LOGRAR LA DIVISIÓN DE SUSTANCIAS SOLIDAS La Reducción de Tamaño es la operación unitaria en la que el tamaño medio de los sólidos es reducido por la aplicación de fuerzas, el metodo escogido depende de las propiedades de las sustancias. TIPO DE TRATAMIENTO TAMAÑO ANTES DE LA REDUCCIÓN (mm) TAMAÑO DESPUÉS DE LA REDUCCIÓN (mm) GRADO DE REDUCCION i Trituración gruesa 1500--300 300--100 2---6 Quebrantadores de mandíbulas y de cono abruptos 300---100 50--10 5--10 Quebrantadores de cono suave, de rodillos, de martillos 50---10 10---2 10--50 Quebrantadores de cono suave, de rodillos, de martillos 10--2 2—0,074 100 2—0,074 0,074—10-4 Trituración media Trituración fina Pulverización fina Pulverización super-fina ETAPAS DE REDUCCIÓN EQUIPOS UTILIZADOS Molinos de bolas, de anillos. Molinos de chorro, vibratorios GRADO DE REDUCCIÓN DE TAMAÑO 𝐷𝑝𝑒 𝐷𝑝𝑒 tamaño medio de los pedazos o partículas que entran en el proceso 𝑖= 𝐷𝑝𝑓 𝐷𝑝𝑓 tamaño medio de lo pedazos o partículas producto de la reducción de tamaño. Este grado de reducción puede ser en condiciones industriales muy alto. Ejemplo en la Industria de cemento alcanza valores de magnitud de 6000-7000 Ningún equipo industrial de reducción de tamaño puede garantizar tales grados de reducción por lo que se necesitan varias etapas. TIPOS DE MAQUINAS PARA LA REDUCCIÓN DE TAMAÑO MAQUINARIA UTILIZADA EN LA REDUCCIÓN DE TAMAÑO Maquina Tipo de Producto 1 2 Tamaño de Partícula 3 4 5 a Rebanadoras X x x x Formadoras de Cubos X x x x x x x x x x x x x x x x x x x Ralladoras Cortadoras de Taza X b c d x x Preaplastadora x Molino de Martillo x Molino de Impacto Fino x x Molino clasificador x x x Molino de Chorro de Aire x x x Molino de Bola x x Molino de Disco x Molino de Rodillo x Formadores de Pulpa x x x x x x x x x x x x Leyenda: 1: blando, quebradizo, cristalino; 2: duro, abrasivo; 3: elástico, resistente, cortable; 4: fibroso; 5: termolabil, graso. a: grumos granujientos; b: particular groseras; c: semifinos a finos; d: finos a ultrafinos TIPOS DE TRITURADORAS EQUIPO PARA LA REDUCCIÓN DE TAMAÑO 1- QUEBRANTADORES Realizan el trabajo pesado de romper grandes piezas de sólidos en pequeños trozos. Un quebrantador primario opera con el material que sale de cantera, aceptando todo el material tal como sale y rompiéndolo en trozos de 6 a 10 pulg (150 a 250 mm). Un quebrantador secundario reduce estos trozos a partículas quizás de ¼ pulg (6 mm). 2-MOLINOS Reducen el producto del quebrantador hasta formar un polvo. El producto procedente de un molino intermedio puede pasar a través de un tamiz de 40 mallas, mientras que la mayor parte del producto que sale de un molino fino pasa a través de un tamiz de 200 mallas. 3- MOLINO ULTRAFINO Acepta como alimentación partículas no superiores a 1/4 pulg (6 mm) y todas las partículas pasan por un tamiz estándar de 325 mallas que tiene aperturas de 44 micrómetros, por lo general éstas partículas son de un tamaño promedio de 1 a 20 micrómetros. MANDÍBULA QUEBRANTADORES CONO O GIRATORIOS RODILLO La trituración primaria recibe, normalmente, todo el mineral bruto de la explotación minera y realiza la primera reducción de tamaño. Los equipos utilizan preferentemente las fuerzas de compresión y las de impacto o percusión Molinos 1. Molinos de martillos; impactores. 2. Molinos de rodadura-compresión. a. Molinos de rulos. b. Molinos de rodillos. 3. Molinos de frotación. 4. Molinos de volteo. a. Molinos de barras b. Molinos de bolas; molinos de guijarros. c. Molinos de tubos; molinos de compartimentos. Molinos ultrafinos. 1. Molinos de martillos con clasificación interna. 2. Molinos que utilizan la energía de un fluido. 3. Molinos agitados. Máquinas de corte Cortadoras de cuchillas; cortadoras de cubos; cortadoras de tiras. TRITURADOR DE MANDÍBULA Triturador de Mandíbula: constituido por dos placas de acero donde una es móvil y la otra fija. Se utiliza para la trituración primaria o secundaria de rocas duras, tenaces y abrasivas. Son operadas para producir una relación de reducción de tamaño entre 4:1 y 9:1 Trabaja con la compresión y la frotación. https://www.youtube.com/watch?v=bb7oE1xD4UA https://www.youtube.com/watch?v=3np_Ipw3R-A https://www.youtube.com/watch?v=YhoDBn8TfpQ VENTAJAS DESVENTAJAS Son aparatos sencillos Carácter periódico de su Fiables en su estructura movimiento lo que Amplio campo de empleo provoca desequilibrio en Son compactos sus partes móviles Fáciles de mantener vibraciones por lo que presenta grandes averías TRITURADOR DE CONO http://www.stonecrushercn.com/es/cone-crusher-works.html#.YCR_Z48zbIU Es uno de los principales tipos de trituradoras primarias en una mina o planta de procesamiento de mineral, puede ser utilizado para la trituración primaria o secundaria es decir se usan tanto para la trituración gruesa media y fina. Los conos secundarios dan unas granulometrías entre 150 y 40 mm, utilizándose como primarios en graveras y secundarios en canteras. Los conos terciarios dan granulometrías entre 40 y 10-12 mm, siendo los gravilladores por excelencia y dando productos con coeficientes de forma excelentes. Los trituradores de cono ultrafinos se usan cuando se necesitan grandes cantidades de arena o finos y sus granulometrías suelen estar entre los 20 y 5 mm. TRITURADORES DE RODILLO https://www.youtube.com/watch?v=wMZ092aqtQQ Trituradores de Rodillo: Se utilizan para la trituración media y fina. constituido por dos o más rodillos de acero paralelos entre sí y girando concéntricos en sentido contrario de manera que las partículas son atrapadas y sometidas a fuerzas de compresión que causan la reducción de tamaño impulsando al alimento a pasar por el espacio entre ellos. La principal fuerza ejercida es la de compresión. La superficie de los rodillos puede ser lisa, corrugada o puede tener dientes (disco dentado). Los molinos dentados no pueden moler sólidos muy duros. Los molinos de gruesos a rodillos no poseen un tiempo de residencia característico, se denominan equipos de un solo paso. Los trituradores de rodillos lisos se utilizan para la trituración de materiales muy tenaces pero no admiten trozos de gran tamaño en la alimentación. Rodillos estriados materiales de tenacidad media Los trituradores de rodillo dentados admiten trozos de gran tamaño en la alimentación. Solo son efectivos para materiales blandos El tamaño límite de las partículas, Dp max, que puede ser atrapado por los rodillos depende del coeficiente de fricción entre la partícula y la superficie del rodillo, pero en la mayor parte de los casos puede estimarse a partir de la relación sencilla Operan más eficazmente cuando han de dar lugar a una reducción de tamaño de 3 o 4 a 1, es decir, cuando el diámetro máximo del producto es un tercio o un cuarto del de la alimentación. TRITURADORES DE MARTILLO https://www.youtube.com/watch?v=PadbRaG8BWA https://www.youtube.com/watch?v=GdVYpDtxovs Es una cámara cilíndrica cubierta con una plancha perforada de acero que en su interior tiene un rotor con una serie de vástagos pegados a su eje (martillos) que giran a gran velocidad. La fuerza principalmente utilizada es la de impacto al ser golpeado e impulsado contra la plancha de acero. Se usan para la trituración media y fina, aunque existen modelos que utilizan la trituración gruesa. Son los quebrantadores que poseen mayor índice de reducción, pueden alcanzar hasta i=30 dependiendo de la tenacidad del material. Poseen gran capacidad y bajo gasto energético, comparado con las trituradoras de mandíbulas y conos, pero requieren mayor gasto de mantenimiento debido al desgaste de los martillos. También generan mucho ruido y vibraciones. La granulometría es irregular con gran producción de finos. Se utilizan en la industria azucarera como desfibradores para preparar la caña de los molinos Una variable fundamental en la selección de los trituradores es el tamaño de los pedazos alimentados máximos y medios. Es frecuente que en esquemas tecnológicos sea necesario seleccionar maquinas trituradoras para varias etapas de reducción, por lo que el producto de una etapa es la alimentación de la siguiente. EQUIPOS PARA LA PULVERIZACIÓN MOLINOS PARA LA PULVERIZACIÓN FINA Molinos de tambor De anillo Autotrituradores MOLINOS MOLINOS PARA LA PULVERIZACIÓN SUPERFINA Molinos de chorro coloidales MOLINOS DE TAMBOR https://www.youtube.com/watch?v=zUtQZtfVJN8 https://www.youtube.com/watch?v=LYHzp6EcqL8 https://www.youtube.com/watch?v=2MRpUoc28F4 Molino de tambor: consiste en un cilindro de acero lleno hasta la mitad con bolas o cilindros de acero y para ejercer su efecto reductor se le aplica un lento movimiento rotacional. A bajas velocidades y con bolas pequeñas la forma de reducir tamaño que predomina es la de cizalla (frotamiento) y al utilizar bolas grandes o el cilindro gira a altas velocidades predomina la de impacto. El tamaño de partícula alimentada puede llegar hasta 40 mm, pero las mas corriente que se admite es entre 6—15 mm. Los molinos de bolas son los mas difundidos, el tambor se llena a un 40— 50% de su volumen y las bolas son de aproximadamente 15—150 mm. Entre sus desventajas puede citarse el alto consumo de energía, elevado nivel de ruido DISEÑO DE PROCESOS DE REDUCCIÓN DE TAMAÑO ENERGÍA NECESARIA PARA LA REDUCCIÓN DE TAMAÑO Durante las operaciones de molienda los materiales inicialmente se someten a deformación volumétrica y después se destruyen formando nuevas superficies. Por tanto, el trabajo que verdaderamente se consume en la molienda es la deformación volumétrica y el de formación de nuevas superficies. Consumo de energía. En las operaciones de reducción de tamaño se consumen grandes cantidades de energía, especialmente en la fabricación de cemento, molienda de carbón, rocas y pizarras, así como en la preparación de minerales para la obtención de acero y cobre. La reducción de tamaño es probablemente la menos eficaz de todas las operaciones básicas: alrededor de un 99 por 100 de la energía se utiliza en la operación del equipo, produciendo calor y ruido no deseados, quedando menos del 1 por 100 para la creación de nueva superficie. A medida que se han ido desarrollando procesos que cada vez requieren partículas más finas para la alimentación de hornos y reactores, ha aumentado el consumo total de energía, ya que la reducción hasta tamaños muy finos es enérgicamente mucho más costosa que la simple trituración hasta partículas relativamente gruesas. Este hecho se ilustra en la Figura, que muestra también las cantidades típicas de energía consumida por unidad de masa de producto en los distintos tipos de equipos de reducción de tamaño. LEYES ENERGÉTICAS PARA LA FRAGMENTACIÓN LEY DE KICK “ El trabajo absorbido para producir cambios análogos en la configuración de dos cuerpos geométricamente semejantes y de la misma materia varía con el volumen de esos cuerpos” Esta ley se aplica en las etapas de molienda y trituración gruesa en la que predomina la deformación volumétrica de los pedazos. 𝑫𝟏 W= C1 ln = C1 lni 𝑫𝟐 W es la energía consumida en la operación C depende del aparato, operación y clase de materia que se desintegrará. La energía necesaria para reducir el tamaño de partícula desde su valor inicial (D1) hasta el final (D2) está relacionada logarítmicamente con la reducción de tamaños (D1/D2) producida. LEY DE Rittinger: “el trabajo necesario para una desintegración sea proporcional al aumento de superficie producido” y esto se consigue venciendo entre otras resistencias la fuerza de cohesión. “el trabajo necesario para una desintegración sea proporcional al aumento de superficie producido” Se usa fundamentalmente para la estimación del trabajo de molienda necesario durante la pulverización. LEY DE BOND El trabajo requerido parar romper una roca es el que justamente se necesita para sobrepasar su deformación crítica y que aparezcan las grietas de fractura, las cuales se producirían como consecución sin requerimiento de energía y cuando cesa la acción, la mayor parte del trabajo aplicado se convierte en calor. El índice de Bond representa la resistencia del material a ser fragmentado MATERIAL DENSIDAD(g/cm3) índice de Bond(Kwh/t) Material Densidad Relativa Índice de Trabajo (Wi) Bauxita 2.2 8.78 Clinker de Cemento 3.15 13.45 Mat. Primas de cemento 2.67 10.51 Arcilla 2.51 6.3 Carbón 1.4 13 Coque 1.31 15.13 Granito 2.66 15.13 Grava 2.66 16.06 Mineral de yeso 2.69 6.73 Mineral de hierro 3.53 12.84 Piedra caliza 2.66 12.74 Mineral de fosfato 2.74 9.92 Cuarzo 2.65 13.57 Esquisto 2.63 15.87 Pizarra 2.57 14.3 Basalto 2.87 19.32 McCabe Smith. Operaciones Unitarias en Ingeniería Química Trituradores de Mandíbula Integrantes: ● Domenica Bernal ● Erika Chacon ● Elian Cordero ● Karol Diaz ● Romanelia León Funcionamiento El motor de la trituradora produce un movimiento oscilatorio en la placa de trituración, misma que está colocada de manera diagonal. El mineral es introducido por la parte superior de la trituradora, que tiene una cavidad amplia que se va reduciendo a medida que el mineral entra en la trituradora. El movimiento oscilatorio y la presión que la placa de trituración ejerce, sobre los minerales al hacerlos chocar con la pared interna de la trituradora es lo que provoca que las piedras se fragmenten y se complete la trituración. Características de triturador de mandibula Eje excéntrico de buena calidad Placa de mandíbula de varias formas Materiales de placa de alto rendimiento Ahorro de energía Alto rendimiento para triturar Uniformidad de la granulometría Estructura sencilla Fácil reparación y mantenimiento Fácil de controlar y operar Reducir costos de operación Puertos de alimentación Descargas ajustables Para qué tipo de industrias se utiliza ● ● ● ● ● Industria Minera Industria Metalurgica Industria Cementera Industria Química Industria de Construcción La trituradora de mandíbula es uno de los equipos de trituración más utilizados en la producción industrial y mineral, se aplica principalmente en la trituración gruesa y media de las materias de resistencia a compresión no mayor a 320 Mpa, caracterizada por alta relación de reducción, alta producción, granulosidad homogénea, estructura sencilla, funcionamiento fiable, mantenimiento fácil, coste de operación económico, etc. Diseño de trituradoras de mandíbulas Para diseñar debe tener en cuenta ciertas consideraciones: ● la capacidad ● El peso del equipo ● El tipo de sólidos que se van a triturar. ● Revoluciones por minuto, etc. Para realizar el diseño y cálculos del equipo es muy útil utilizar un software como ANSYS ayuda a disminuir los errores y optimizar el proceso. Geometría y dinámica Se determinan los valores geométricos del equipo ● ● se van determinando la geometría y dimensiones de las piezas por construcción o por ensayos de prueba y error hasta que se cumplan las condiciones iniciales, Se calculan las dimensiones reales y el material a utilizar: Este proceso se puede optimizar utilizando un software ya que permite realizar los cálculos en menor tiempo. Diseño de la placa dentada Descripción y dimensiones: La placa dentada es una pieza que está expuesta a impacto y desgaste por lo que se debe seleccionar un material resistente. Tiene dientes para concentrar esfuerzos en el sólido por una mayor área y mejorar la operación. La placa se fija al equipo en la parte superior con cierta inclinación y un sistema de cuña fijado al cuerpo de giro. Cálculos ● Carga aplicada ● fuerza necesaria ● sumatoria de fuerzas ● simulaciones Diseño del cuerpo de giro Descripción y dimensiones: El cuerpo de giro está formado por algunas piezas individuales soldadas, -En la parte superior hay un tubos, se debe determinar el diámetro del tubo, material y espesor de láminas, -En la parte inferior se encuentra un apoyo para la placa dentada, una tapa y una pieza guía. Cálculos: ● ● Se determina la carga a través de una sumatoria de momentos La fuerza con una sumatoria de fuerzas. Diseño de los rodamientos laterales: Descripción: Son piezas que cumplen la función de permitir la rotación entre el cuerpo de giro y la leva, debe soportar la carga y cumplir con las características del equipo como diámetros exterior e interior. Cálculo y selección: Se calculan los esfuerzos sobre la leva y el cuerpo de giro definiendo su geometría y se verifica que cumpla con los requerimientos de carga. Diseño de la leva Descripción y dimensiones: Es la pieza de principal importancia, principalmente se debe determinar su excentricidad, se determina su diámetro, externo e interno para asegurar que se dé el rodamiento, además debe llevar un tope para evitar el rodamiento axial y material. Cálculos: Se calculan los esfuerzos en todos los puntos de la leva y se determina el punto crítico. Diseño de la transmisión de potencia Se inicia con la potencia nominal de la transmisión con esto y el número de revoluciones de la polea pequeña se determina el tipo de correa y se calcula el diámetro de la polea mayor con una relación de velocidades y luego se calcula la potencia específica. Diseño del eje principal Descripción y dimensiones: Soporta toda la máquina y está sometida a esfuerzos de momento y torque y transmite la potencia al resto de la máquina. Se selecciona el material según criterios como el precio y se determina el diámetro mínimo. Cálculos: Se calculan y analizan los esfuerzos sobre el eje. Bibliografía ● ● ● Ortiz-Cañavate, Jaime: Las máquinas agrícolas y su aplicación, Instituto Nacional de Investigaciones Agrarias (España). Mundi-Prensa Libros, 2003, 6ª Edición. ISBN 8484761177, 9788484761174. 526 páginas. ORTEGA, E. J. O., & ABRIL, R. J. T. (2005). Diseño y construcción de una trituradora de mandíbulas de excéntrica elevada. Recuperado de: http://tangara.uis.edu.co/biblioweb/tesis/2005/116924.pdf Andrades, B. (2018). Trituración. Recuperado de: Tecnología mineralúrgica. Bloque II. Capítulo 7. Trituración (unican.es) GRACIAS!! ELEVADOR DE CANGUILONES Y TRANSPORTADORES NEUMATICOS Integrantes: Campoverde María Paz Cuenca Jonathan Guiracocha Nathaly Jiménez Milexi Maldonado Pedro Molina Dayanara Elevador de Cangilones El elevador de cangilones es un dispositivo de elevación y transporte de materiales. Presta un servicio fundamental en agroindustrias como las que se dedican al tratamiento del grano. Interviene en todas las fases del proceso: manejo, selección, almacenamiento y transformación. Es un dispositivo que normalmente está colocado en vertical, aunque también puede estar en horizontal, que sirve para trasladar el grano de un punto a otro. Partes del elevador de Canguilones Ventajas e Inconvenientes Las principales ventajas son: ● ● ● ● Equipo sencillo que no requiere prácticamente prestación de personal. Pocas averías. Si está bien cerrado, hay ausencia de polvo. Permite el transporte de materiales a elevada temperatura. Como inconvenientes: ● ● ● Elevado consumo energético, en comparación con el trabajo útil. Riesgos de atascos del material con la caja exterior de protección. Deformación (alargamiento) de las cadenas o correas. Transportadores Neumáticos Son máquinas de transporte continuo que son utilizados para transportar materiales secos, finos y a granel. Es un sistema cerrado cuyo diseño evita la contaminación del producto; además protegen contra el polvo a los mismos. Un sistema neumático contendrá las partículas y eliminará el polvo de escaparse durante el transporte de materiales, anulando estos riesgos. Parámetros para el diseño de un sistema de transporte neumático Para el diseño y cálculo de un sistema nuevo de transporte neumático se ha de determinar las características físicas, así como de la fluidez del material a transportar. Es importante conocer las siguientes propiedades: Tamaño de las partículas Densidad y granulometría. Fluidez del material. Fragilidad o dureza. 1 Caída de presión La caída de presión depende de la velocidad del gas de transporte y del caudal de sólidos. Para sistemas de fase diluida; la caída de presión aumenta al disminuir la velocidad del gas. 2 Velocidad de transporte Importante para sistemas de transporte neumático en fase diluida. ● ● Para sistemas de altas velocidades se necesita: un alto consumo de energía, posible degradación del material y desgaste excesivo de la instalación. Para velocidades bajas pueden sufrir de: depositación de partículas en las tuberías, flujo inestable 3 Velocidad de desprendimiento (Upu) Es la velocidad mínima necesaria para arrastrar las partículas sólidas que inicialmente se encuentran en reposo en este sistema. Sin flujo de gas → partículas en reposo. Al aumentar la velocidad del gas → partículas desprendiéndose. Variables fenómeno: que afectan Gravedad Esfericidad Densidad Tamaño de partículas este Ecuación para determinar experimentalmente la velocidad de desprendimiento: 4 Velocidad de depositación (Us) Es la velocidad mínima de transporte para prevenir que las partículas se depositen en un sistema de transporte neumático que contenga una cañería horizontal. -En un flujo de gas con partículas fluyendo en suspensión en un ducto, se disminuye la velocidad del aire, manteniendo el flujo de sólidos constante → punto en el que las partículas se depositan. Variables que afectan: ● ● ● ● ● Gravedad Esfericidad Densidad Tamaño de partículas Rugosidad de la cañería Relación obtenida para calcular la velocidad de depositación: Propuesta por Schade Aplicaciones de transportadores neumáticos Usos generales Transporte neumático por aspiración o vacío ● Utilizado para materiales delicados. ● Ideal para las industrias: - Química - Farmacéutica - Alimentaria ● Materiales húmedos, en la eliminación de residuos húmedos o en el transporte de corteza descompuesta. ● ● ● ● ● Minería Cemento y construcción Química y Farmacéutica Alimentos Papel Transporte neumático por sobrepresión ● ● ● Similar al de vacío. Materiales pesados Ideal para las industrias fabricantes de: - Arena - Yeso - Cemento Parámetros del Elevador de cangilones Característica Valor Unidad de medida Altura total 7.62 m Capacidad máxima 5 t/h Velocidad del elevador 1.3 m/s Paso entre cangilones Número de cangilones Para determinar el número de cangilones se divide la longitud total para el paso ● ● ● p=paso entre cangilones C= altura del cangilón e= espaciamiento entre cangilones Diseño Altura Velocidad d= distancia del eje a la bandeja rt=radio del tambor motriz Y1=distancia entre centros dt=diámetro del tambor motriz Aplicaciones del elevador Los elevadores de cangilones están diseñados para transportar productos a granel, tiene múltiples aplicaciones, se utilizan en varias industrias como: ● Alimentaria ● Agrícola ● Farmacéutica ● Metalúrgica Los productos que se transportan comúnmente son los cereales, semillas, productos químicos, harina, arroz, caliza y una variedad de tipos de granos. Se utilizan en plantas procesadoras de café, en sistemas de dragado de sedimentos de ríos, transporte de productos mineros, etc. Aplicaciones del elevador Según el tipo de carga Elevadores que trabajan desde la tolva Elevadores que trabajan por degradado Adecuados para transportar materiales de pedazos abrasivos y grandes. Tienen una velocidad de desplazamiento baja. Adecuados para transportar materiales pulverulentos de granulación fina que no presentan resistencia a la extracción. Según el tipo de descarga Elevadores de centrífuga Elevadores de gravedad Tienen una velocidad alta y evitan que exista interferencia entre la carga y descarga, se emplean materiales secos que fluyan libremente, como: ● Granos ● Arena ● Carbón ● Azúcar ● Químicos secos Trabajan a una velocidad de desplazamiento bajo, y aprovechan el peso del material para su descarga. Son adecuados para transportar materiales: ● Aireados ● Livianos ● Pegajosos Bibliografía ● ● ● ● ● ● ● ● ● EcuRed. (s. f.). Transportador neumático. https://www.ecured.cu/Transportador_neum%C3%A1tico Las ventajas de los transportadores neumáticos vs transportadores mecánicos. (2016). El empaque y conversión. https://www.elempaque.com/temas/Las-ventajas-de-los-transportadores-neumaticos-vs-transportadores-mecanicos+109972?pag ina=2 Guzmán, A. (2018). Parámetros de diseño para un sistema de transporte neumático de arena para el frenado de trenes. [Universidad Técnica Federico Santa María]. https://repositorio.usm.cl/bitstream/handle/11673/24330/3560900258107UTFSM.pdf?sequence=1&isAllowed=y Blog. (2019). Sistema de transporte neumático para transportar sólidos. Sothis. https://www.sothis.tech/sistemas-para-el-transporte-neumatico-de-solidos/ Galabru, P. (1977). Obras de fábrica y metálicas. Reverté. https://books.google.com.ec/books?id=hCIuEAAAQBAJ&pg=PA448&dq=aplicaciones+de+los+transportadores+neumaticos& hl=es&sa=X&ved=2ahUKEwi-naTW2Mn4AhXbpYQIHXTMCPEQ6AF6BAgGEAI#v=onepage&q=aplicaciones%20de%20l os%20transportadores%20neumaticos&f=false Meprosa. (2019). Funcionamiento de un elevador de cangilones, tipos y aplicaciones. https://meprosa.mx/funcionamiento-elevador-de-cangilones-tipos-aplicaciones/ Meprosa. (2019). Características de los elevadores de cangilones de descarga centrífuga. https://meprosa.mx/caracteristicas-los-elevadores-cangilones-descarga-centrifuga/ Sinfibanda. (2021). ¿Qué son los cangilones? Tipos y usos en la industria. https://sinfibanda.com/que-son-los-cangilones MANIPULACIÓN DE SÓLIDOS MOLINOS DE RODILLOS Autores: Juan Javier Aucapiña, Michael Correa, Micaela Quito, Viviana Tapia, Keatklin Vásquez INTRODUCCIÓN El estudio de este tipo de molinos de rodillos es importante ya que presentan una serie de ventajas tales como: Pueden operar en serie y cada uno elaborar una molienda de grano más fino. No existe desgaste excesivo de los rodillos. El tamaño de las partículas del grano es homogéneo. El tiempo de vida útil es grande Máquina empleada para reducir de tamaño partículas de diversos materiales. Las partículas sólidas son captadas y trituradas entre uno o mas rodillos, los cuales presionan con gran fuerza al material. Existen dos tipos: molinos de un rodillo y de dos rodillos. Pueden ser lisos, estriados o dentados La mayoría permite ajustar el tamaño de las partículas del producto final. CARACTERISTICAS RODILLO LISO RODILLO ESTRIADO RODILLO DENTADO CARACTERÍSTICAS DE MOLINOS DE UN RODILLO La molienda se produce entre un rodillo giratorio y una pared de trituración con soporte flexible, principalmente a través de la compresión y la tensión de corte. Alto rendimiento Se pueden reducir materiales frágiles, blandos o medio duros CARACTERÍSTICAS DE MOLINOS DE DOS RODILLO Para materiales quebradizos, como por ejemplo, minerales, piedra, caliza, yeso, vidrio. La molienda tiene lugar mediante un esfuerzo de presión y cizallamiento, entre dos rodillos de molienda que giran en sentido contrario. PARÁMETROS DE DISEÑO ÁNGULO DE SEPARACIÓN: Ángulo formado por las tangentes a las caras de contacto entre la partícula a moler y los rodillos. CAPACIDAD DE TRITURACIÓN DE LOS RODILLOS: Volumen de corriente continua desalojada por los rodillos. LONGITUD DE CONTACTO: Área de contacto entre las fuerzas de compresión y de corte RUIDO Dependerá del sistema que utilice el equipo y del lugar donde vaya a funcionar VELOCIDAD DE RODILLOS Es la velocidad necesaria para cada requerimiento de materia prima PARÁMETROS DE DISEÑO DIÁMETRO DE RODILLOS Se pueden cambiar en función del tamaño de partida y velocidad de producción deseada. NÚMERO DE RODILLOS El número de rodillos que se establece, en función de un criterio de diseño y según el material a triturar. VOLUMEN DE CARGA Capacidad máxima que se puede moler en un tiempo determinado. TIPO DE MOLIENDA Húmeda o seca. TIPO DE RODILLO Liso o dentado. PARA QUE TIPOS DE INDUSTRIA SE UTILIZA La industria de la agricultura los usa para el moliendo granos para crear varios grados de harina o para extraer almidón La industria de la construcción para triturar grava en pequeñas rocas y polvo para pavimentar y construir. La industria farmacéutica los usa para triturar materias primas y reducirlas a polvos La industria minera utiliza los molinos de rodillos para triturar carbón y otros minerales En la industria de la alimentacion animal, la estructura de los piensos no es insignificante, se utiliza un molino quebrantador de rodillos, que rompe los piensos en particulas pequeñas uniformes, de modo que producen migas granuladas en lugar de harina. La industria del cemento para moler la alimentación de materia prima. En la industria química para moler detergentes, su tamaño debe alcanzar la forma de harina. BIBLIOGRAFIA Arreaga Aguirre, J. C. (2021). Diseño de un molino industrial para la molienda y descascarado del cacao. Universidad Politécnica Salesiana. Calapaqi Toapanta, O. A., & Maiquiza Toapanta, L. O. (2020). Diseño de un molino de rodillos triturador de grano (Facultad de Ciencias de la Ingeniería y Aplicadas) [Universidad Técnica de Cotopaxi]. http://repositorio.utc.edu.ec/bitstream/27000/8036/1/PI-001781.pdf Carlos, N. (2017, abril 26). Molinos de rodillos. SIEBTECHNIK TEMA. https://www.siebtechniktema.nl/es/molinos-de-rodillos/ Salas Lara, C. G. (2012). Diseño de un molino de rodillos para molienda de granos, destinado al área de alimentos del CESTTA-ESPOCH. (Facultad de Ciencias) [Escuela Superior Politécnica de Chimborazo]. http://dspace.espoch.edu.ec/bitstream/123456789/1982/1/96T00161.pdf Vasquez, W. M. (2015). Analisis, evaluacion e implementacion del molino de rodillos de alta presion para el proceso de conminucion en la mineria actual. BIBLIOGRAFIA Lopez Canchari, M. E., Luque Machaca, R. W., Maron Mamani, C. N., & Javier Sonco, E. B. (2016). Instalación y evaluación de un pulverizador para la preparación mecánica de minerales auríferos en el proceso de análisis. Universidad Nacional del Altiplano. http://repositorio.unap.edu.pe/handle/UNAP/2846 Mani, R., & Jorgensen, S. W. (2007). Molino vertical de rodillos FLSmidth para molienda de cemento y escorias. Experiencias recientes con el molino de rodillos «OK». Cemento Hormigón, 906, 50-58.

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados